Способ переработки магнийсодержащих фосфоритов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

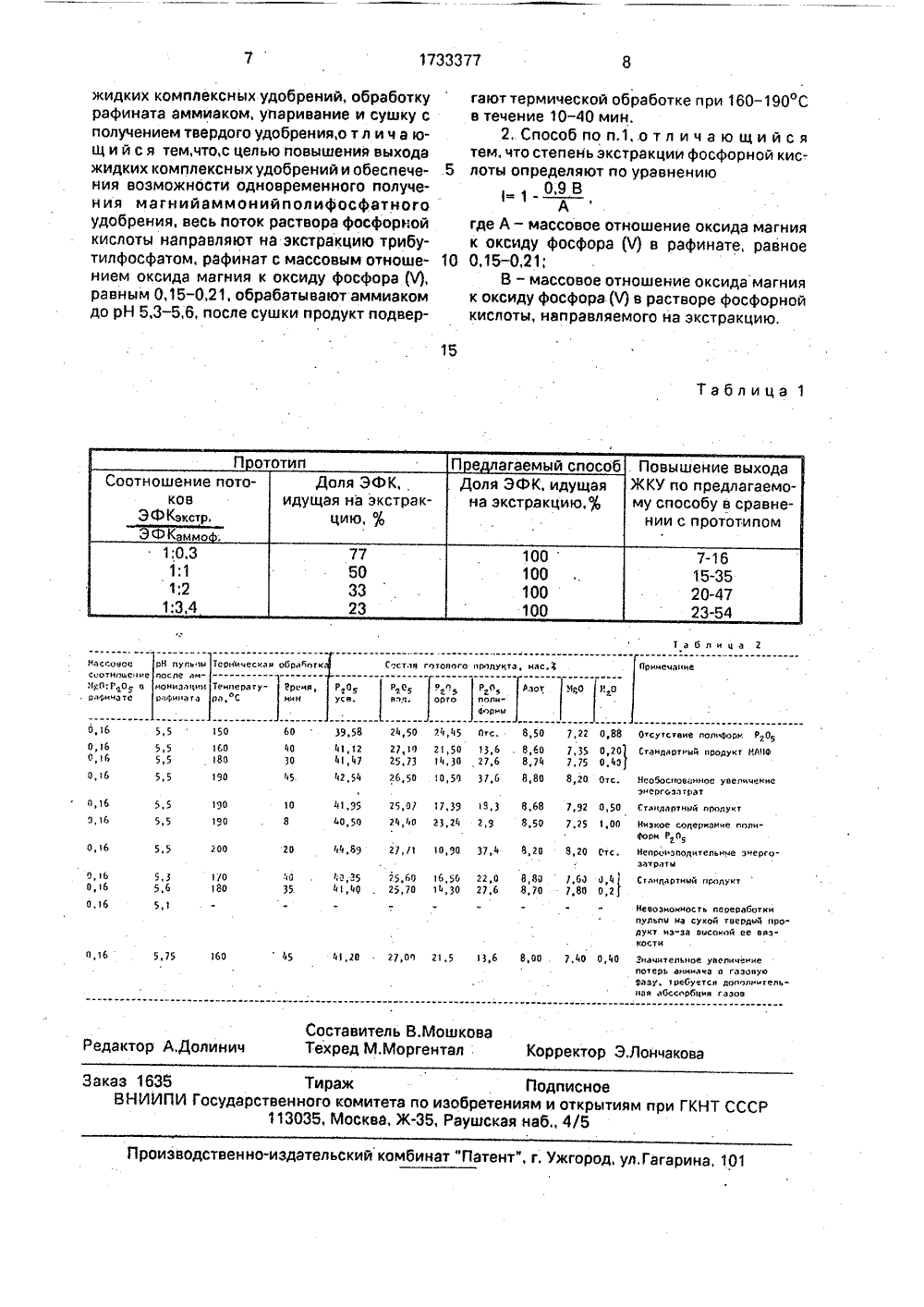

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИРЕСПУБЛИК 1733377 А ПИСАНИЕ ИЗОБРЕТЕНИ К АВТОРСКО ВИДЕТЕЛЪСТ реработке и может еменного х удобремагний- включаюкислотой, ой кислоией, при дственно ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМПРИ ГКНТ СССР(71) Воскресенский филиал Научно-исследовательского института по удобрениям и инсектофунгицидам им. проф. Я, В.Самойлова (72) В.Г,Мошкова, Н,Н.Малахова, В,А,Зарубина, Л;В,Коняхина, Л,И,Кирюшина, Г.К,Целищев и З.Н,Корнева(56) Авторское свидетельство СССР К. 710925, кл, С 01 В 25/22, 1978, опублик.Авторское свидетельство СССР, йт 1430341, кл, С 01 В 25/22. 1986, опублик, (54) СПОСОБ ПЕРЕРАБОТКИ МАГНИЙСОДЕРЖАЩИХ ФОСФОРИТОВ(57) Изобретение может быть использовано для одновременного получения. двух видов минеральных удобрений, Цель изобретения - повышение выхода жидких комплексных удобрений и обеспечение возможности одновременного получения магнийаммонийполифосфатного удобрения. Переработку магнийсодержащих фосфоритов ведут разИзобретение относится к пе магнийсодержащих фосфорито быть использовано для однов получения двух видов минеральн ний.Известен способ переработ содержащего фосфатного сырья щий разложение сырья серной очистку экстракционной фосфор ты (ЭФК) противоточной экстра которой экстрагируют непоср я)5 С 01 В 25/22, С 05 В 7/00, С 05 О 5/00 2ложением их серной кислотой с кристаллизацией осадка сульфата кальция, отделением осадка от раствора фосфорной кислоты, экстракцией фосфорной кислоты 50 - 100%- ным раствором трибутилфосфата в растворителе из всего потока раствора фосфорной кислоты, разделением образовавшихся экстракта и рафината, водной регистрацией фосфорной кислоты из экстракта, упариванием водного реэкстракта и его нейтрализацией с получением жидких комплексных удобрений, обработкой рафината с массовым соотношением М 90/Р 205, равным 0,15-0,21, аммиаком до рН 5.3-5,6, упариванием образовавшейся пульпы, ее сушкой и термической обработкой образовавшегося продукта при 160 - 190 ОС в течение 10 - 40 мин, Целесообразно степень экстракции фосфорной кислоты определять по формуле, приведенной в тексте описания. Изобретение позволяет повысить выход жидких комплексных удобрений на 23 - 77% и получить магнийаммонийполифосфатное удобрение с Р 205 усв 41 - 42%. 1 з. и, ф-лы, 2 табл. фосфорную кислоту 100%-ным трибутилфосфатом (ТБФ),при этом примеси типа оксида магния, оксида серы и др. остаются в рафинате, Рафинат после очистки от магния возвращают на разложение фосфатного сырья.Недостатком этого способа является невозможность использования рафината непосредственно для получения удобрения стандартного типа, например аммофоса вследствие высокого содержания в рафина5 10 15 20 30 35 40 45 50 55 те магния. В данном способе повышена циркуляционная нагрузка системы по фосфору вследствие возврата рафината на стадию разложения сырья вместе с промывными водами со стадии промывки фосфогипса.Известен также способ переработки магнийсодержащих фосфоритов, согласно которому фосфориты разлагают серной кислотой в присутствии оборотной фосфорной кислоты и образующийся при этом кристаллический осадок сульфата кальция отделяют от жидкой фазы, Последнюю делят в массовом соотношении 1:(0,3 - 3,4), из одной массовой части жидкой фазы осуществляют экстракцию фосфорной кислоты 50-100)- ным раствором ТБФ в керосине, Оставшуюся часть жидкой фазы смешивают с рафинатом и аммониэируют с получением аммофоса, а водный реэкстракт упаривают до концентрации 30-70 ь Р 205 и нейтрализуют с получением жидких комплексных удобрений ЖКУ).Недостатком данного способа является сравнительно низкий выход ЖКУ в результате деления жидкой фазы ЭФК на два потока, один из которых направляют на очистку методом жидкостной экстракции с использованием ТБФ и далее на получение ЖКУ, а другой в ряде случаев больший) смешивают с рафинатом и эту смесь перерабатывают на аммофос, Согласно этому способу невозможно использовать рафинат непосредственно для получения стандартного удобрения, например аммофоса, ввиду значительного содержания примесей и низкой концентрации Р 205.Цель изобретения - повышение выхода жидких комплексных удобрений и обеспечение возможности одновременного получения из рафината ценного твердого удобрения - магнийаммонийполифосфата,Поставленная цель достигается тем, что согласно способу переработки магнийсодержащих фосфоритов, включающему раэлокение их серной кислотой, кристаллизацию осадка сульфата кальция, отделение его от раствора фосфорной кислоты, экстракцию фосфорной кислоты 50-1000-ным раствором трибутилфосфата в растворителе, разделение образовавшихся экстракта и рафината, водную реэкстракцию фосфорной кислоты из экстракта, упаривание водного реэкстракта и его нейтрализацию с получением жидких комплексных удобрений, обработку рафината аммиаком, упаривание и сушку с получением твердого удобрения, весь поток раствора фосфорной кислоты без разделения направляют на экстракцию трибутилфосфатом, выделяют рафинат с массовым отношением оксида магния и оксиду фосфора (Ч), равным 0,15- 0,21, Последний аммонизируют до рН 5,3 - 5,6, пульп упаривают, высушивают и полученный продукт подвергают термической обработке при 160-190 С в течение 10 - 40 мин.Для получения рафината с укаэанным соотношением оксида магния (М 90) и оксида фосфора Я (Р 205) степень экстракции фосфорной кислоты определяют по уравне- нию 0,9 В(1)где А - массовое отношение М 90/Р 205 врафинате, равное 0,15 - 0,21;В - массовое отношение М 90/Р 205 врастворе фосфорной кислоты, направляемом на экстракциюПредлагаемый способ отличается тем,что весь поток фосфорной кислоты направляют на очистку трибутилфосфатом, а следовательно, и на получение ЖКУ с выделениемрафината, имеющего массовое отношениеоксида магния к оксиду фосфора (Ч), равное0,15 - 0,21, который затем перерабатываютна магнийаммонийполифосфат (МАПФ) путем аммонизации до рН 5,3 - 6,6, упариванияпульпы, высушивания и термической обработки полученного продукта при 160 - 190 Св течение 10 - 40 мин. Дополнительным отличием является математическая зависимость(1). определяющая степень экстракции фосфорной кислоты.Способ осуществляется следующим образом,Магнийсодержащие фосфориты обрабатывают серной кислотой в присутствииоборотной фосфорной кислоты, отделяютобразующийся кристаллический осадоксульфата кальция от жидкой фазы - раствора фосфорной кислоты, После этого всюмассу раствора фосфорной кислоты направляют на очистку, осуществляемую методомпротивоточной жидкостной экстракции с использованием 50-1000-ного раствора трибутилфосфата в любом инертном разбавителепри объемном соотношении органической иводной фаз, равном 5 - 1):1. Степень экстракции фосфорной кислоты в органическуюфазу определяют по уравнению (1).Фосфорную кислоту из органическойфазы выделяют в водный реэкстракт, который упаривают и нейтрализуют аммиаком сполучением ЖКУ, Рафинат, полученный настадии очистки фосфорной кислоты трибутилфосфатом, с массовым отношениемМ 90/Р 205, равным 0,15-0,21, аммонизируют до рН 5,3 - 5,6, пульпу упаривают, высушивают и полученный продукт прокаливаютпри 160-190 С в течение 10-40 мин. В результате такой обработки получают МАПФ, который может быть использован в качестве удобрения. Это удобрение характеризуется повышенной эффективностью и усвояемостью по сравнению с аммофосом при использовании его на карбонатных сероземах и каштановых почвах и может быть рекомендован также на почвах, обедненных магнием. Ценность этого продукта определяется наличием в нем трех питательных веществ: азота, фосфора и магния. Кроме того, этот продукт содержит до 30% полиформ Р 20 б от общей доли Р 2 ОБ, наличие которых обуславливает пролонгированное действие МАПФ,Увеличение выпуска ЖКУ становится возможным вследствие использования разработанной технологии переработки рафинатов на МАПФ и очистки всего потока фосфорной кислоты трибутилфосфатом. Увеличение это по сравнению с прототипом в зависимости от степени экстракции фосфорной кислоты составляет 7 - 54% (см. табл,1).Как видно из уравнения 1), степень экстракции определяется массовым отношением М 90/Р 2 ОБ в исходной ЭФК и рафинате, Массовое отношение М 90/Р 20 в рафинате должно быть 0,15 - 0,21. Только при этом условии можно из рафината получить продукт, в котором содержание М 90 составляет 6 - 8%, Если указанное соотношение будет меньше, 0,15, то содержание М 90 в продукте будет недостаточным для того, чтобы рассматривать его как магний- содержащее удобрение. При соотношении М 90/Р 20 ь больше 0,21 в продукте содержится более 8% М 90, но при этом снижается содержание фосфатной части,В табл.2 представлены данные, подтверкдающие возможность получения стандартного магнийаммонийполифосфатного удобрения при предлагаемых параметрах обработки рафината. Как видно из табл,2, при аммонизации рафината с массовым отношением М 90/Р 2 ОБ 0,15 - 0,21 до рН менее 5,3 наблюдаются технологические осложнения в дальнейшей переработке аммонизированной пульпы, а следовательно, снижается эффективность переработки сырья, При аммонизации до рН больше, чем 5,6, наблюдаются потери аммиака, что также нецелесообразно ввиду необходимости реконструкции узла абсорбции. Температурный и временной параметры обработки аммонизированной пульпы определяются количеством полиформ Р 20 ь в готовом продукте. Как показали агрохимические испытания МАПФ, его оптимальная эффективность проявляется, если количество полиформ Р 205 составляет 10 - 30%. Повышать темпе 5 10 15 20 25 30 35 40 45 50 55 ратуру выше 190 С и увеличивать время прокалки более 40 мин нецелесообразно из-за непроизводительных энергетических затрат, снижающих эффективность производства. Если продукт и рокаливать при температуре ниже 160 С, то даже в течение 60 мин полиформы не образуются, т,е, продукт не соответствует техническим условиям. При времени прокалки менее 10 мин количество полиформ также не превышает 5 - 10%.П р и м е р. Рядовую руду Каратау с массовой долей Р 20 ь 24,0 ообрабатывают серной кислотой в присутствии оборотной фосфорной кислоты, отделяют фосфогипс и получают продукционную фосфорную кислоту, содержащую мас,%: Р 205 21,0; М 90 2,1; ВОЗ 3,7; М 90/Р 205 0,1.Для получения рафината с соотношением М 90/Р 20 0,20 степень экстракции фосфорной кислоты из ЭФКтрибутилфосфатом определяем по уравнению (1) 1=.0,55, или в процентном выражении 55 О/.Из 1,90 кг ЭФК извлекают фосфорную кислоту 80%-ным раствором трибутилфосфата в керосине в противоточном экстракторе при обьемном соотн.ошении фаз О:В=5:1, Получают 6,67 кг экстракта, содержащего 3,3% Р 20 ь и 1,49 кг рафината, содержащего 12,3 о/ Р 20 ь;2,44% МУО М 90/Р 20 ь=0,2 ЭкстРактподвергают водной реэкстракции,получают раствор очищенной фосфорной кислоты, который упаривают до ЗОО/ Р 20; аммонизируют и ЖКУ марки 8-24-0,Из рафината аммонизацией до рН 5,4 получают пульпу, которую упаривают, высушивают и полученный продукт прокаливают в течение 20 мин при 180 С. Получают.удобрение МАПО состава, мас,%: Р 20 ь усв. - 39,11 О/о; Р 20 ь водн. 22,5%; К 8,4; М 90 7,99; степень конверсии 23%.Другие примеры приведены в табл,2, Предлагаемый способ позволяет вовлечь бедные фосфатные руды типа Каратау в переработку на эффективные формы минеральных удобрений и организовать безотходное производство с полным использованием содержащегося в сырье фосфора для получения удобрений.Формула изобретения.1. Способ переработки магнийсодержащих фосфоритов, включающий разложение их серной кислотой, кристаллизацию осадка сульфата кальция, отделение его от раствора фосфорной кислоты, экстракцию фосфорной кислоты 50-100 о -ным раствором трибутилфосфата в растворителе, разделение образовавшихся экстракта и рафината, водную реэкстракцию фосфорной кислоты из экстракта, упаривание водного реэкстракта и его нейтрализацию с получением1733377 Таблица 1 блиц Примечани Термичес брапптк РН пуль 1 ы после аммониза 1 иирагрината кта, н ест.те ВОГО Нассчеоосчотноиени1801 РВОЗ. раеимате о л е орт Температура, С Р 0Вза Рремя,мин зот 05 Рзбз поли Форм Отс 25; 4,45 1,50 4,30 9,58 22 35,16 ,16 ,16 ,16 ОсутстВие полнформ Р 200 Стандартный продукт Нд 10,25 Низкое солериание поФор т з 8,2 Нелроизеолительнне онерзатраты 8 20 4,89 20 5 20 25,60 25,70 04 780 02,80 ,70 ВОЗмрмм льпы на ботки дый пре вязость пере сухой теза Высокой дукт кост 7,4 45 16 0,40 1,20 Значительное уеелич потерь анмиака в га Фазу, требуется дол 13,6 ениеЗОВУЮ ная абсспрбция газо остав ехред ль В.МошкоМоргентал Редактор А,Долини орректор Э,Лончако Заказ 1635 Тираж ПодписноеВНИИПИ Государственного комитета по изобретениям и открытиям113035, Москва, Ж, Раушская наб., 4/5 ГКНТ ССС изводственно-издательский комбинат "Патент", г. Ужгород, ул, Гагарина, 101 жидких комплексных удобрений, обработку рафината аммиаком, упаривание и сушку с получением твердого удобрения,о т л и ч а ющ и й с я тем,что,с целью повышения выхода жидких комплексных удобрений и обеспечения возможности одновременного получения магнийаммонийполифосфатного удобрения, весь поток раствора фосфорной кислоты направляют на экстракцию трибутилфосфатом, рафинат с массовым отношением оксида магния к оксиду фосфора Я, равным 0,15-0,21, обрабатывают аммиаком до рН 5,3-5,6, после сушки продукт подвергают термической обработке при 160-190 Св течение 10-40 мин.2. Способ по п.1,.о т л и ч а ю щ и й с ятем, что степень экстракции фосфорной кис 5 лоты определяют по уравнению0,9 ВАгде А - массовое отношение оксида магнияк оксиду фосфора (Ч) в рафинате, равное10 0,15-0,21;В - массовое отношение оксида магнияк оксиду фосфора (Ч) в растворе фосфорнойкислоты, направляемого на экстракцию.

СмотретьЗаявка

4869879, 13.08.1990

ВОСКРЕСЕНСКИЙ ФИЛИАЛ НАУЧНО-ИССЛЕДОВАТЕЛЬСКОГО ИНСТИТУТА ПО УДОБРЕНИЯМ И ИНСЕКТОФУНГИЦИДАМ ИМ. ПРОФ. Я. В. САМОЙЛОВА

МОШКОВА ВАЛЕНТИНА ГРИГОРЬЕВНА, МАЛАХОВА НАДЕЖДА НИКОЛАЕВНА, ЗАРУБИНА ВАЛЕНТИНА АКИМОВНА, КОНЯХИНА ЛЮДМИЛА ВИКТОРОВНА, КИРЮШИНА ЛЮДМИЛА ИВАНОВНА, ЦЕЛИЩЕВ ГЕОРГИЙ КОНСТАНТИНОВИЧ, КОРНЕВА ЗИНАИДА НИКОЛАЕВНА

МПК / Метки

МПК: C01B 25/22, C05B 7/00, C05D 5/00

Метки: магнийсодержащих, переработки, фосфоритов

Опубликовано: 15.05.1992

Код ссылки

<a href="https://patents.su/4-1733377-sposob-pererabotki-magnijjsoderzhashhikh-fosforitov.html" target="_blank" rel="follow" title="База патентов СССР">Способ переработки магнийсодержащих фосфоритов</a>

Предыдущий патент: Способ получения газа, содержащего азот и диоксид углерода

Следующий патент: Способ получения гидрофосфата кальция

Случайный патент: Способ получения твердого топлива