Способ определения параметров термической обработки и деформирования металла

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

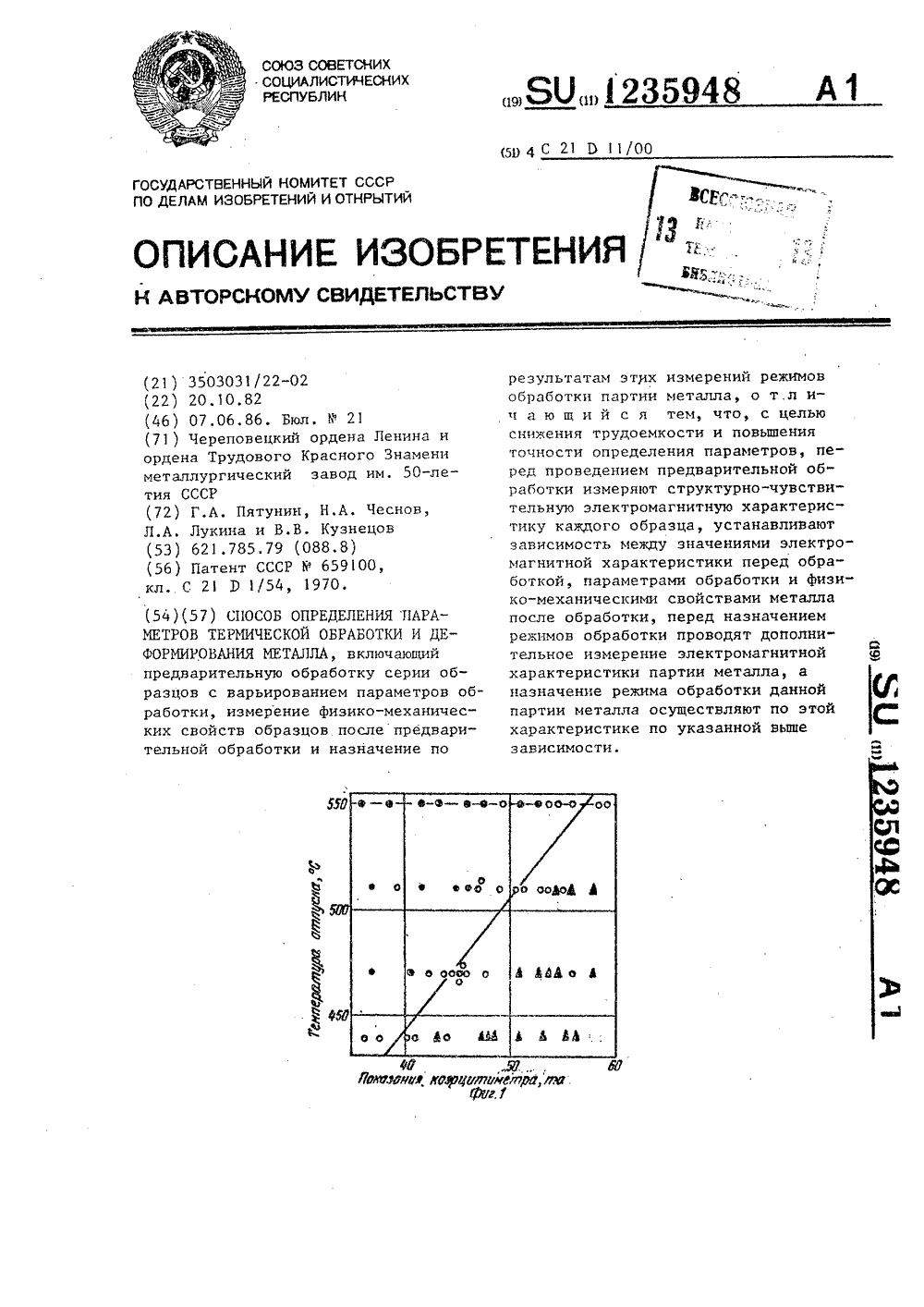

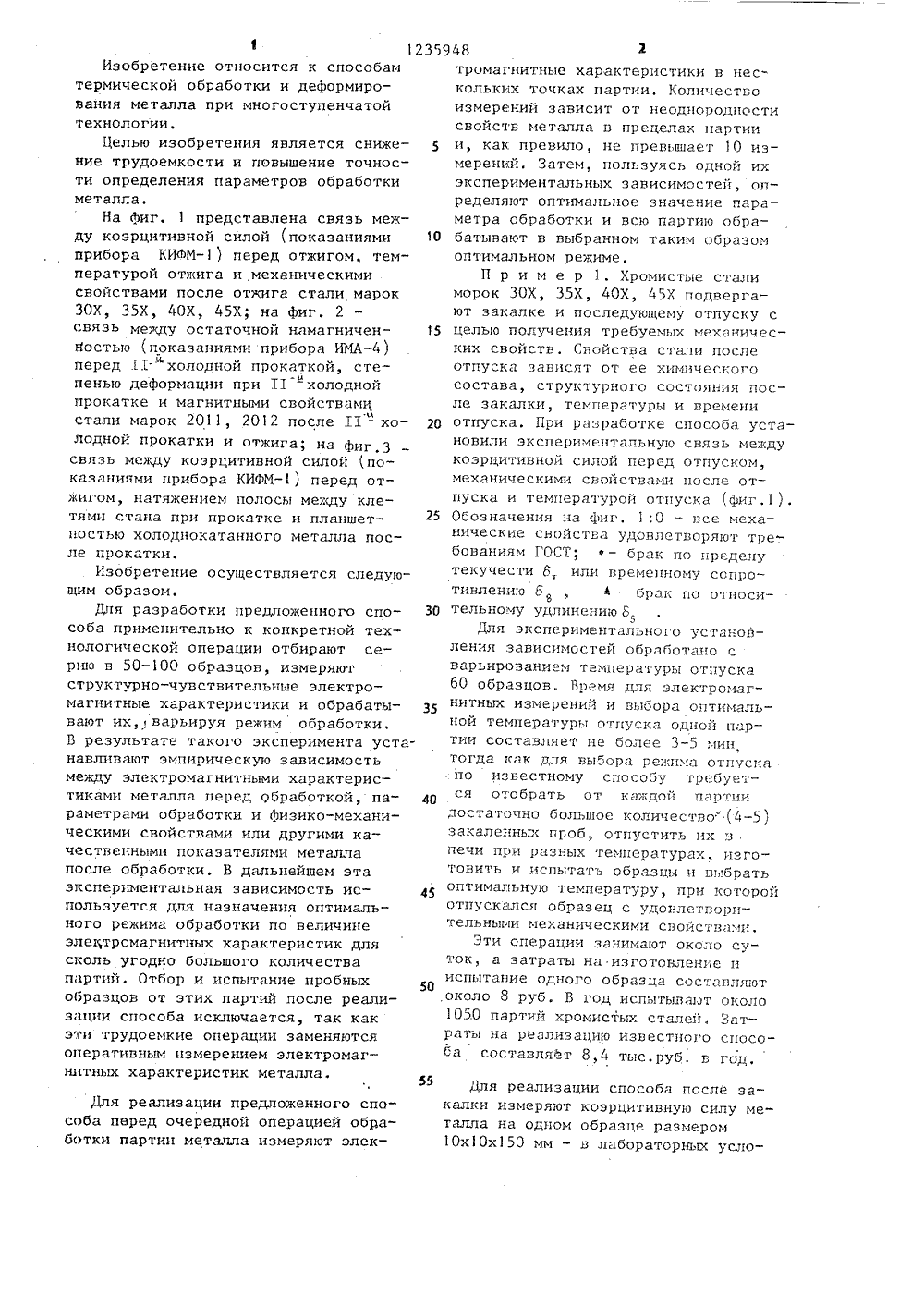

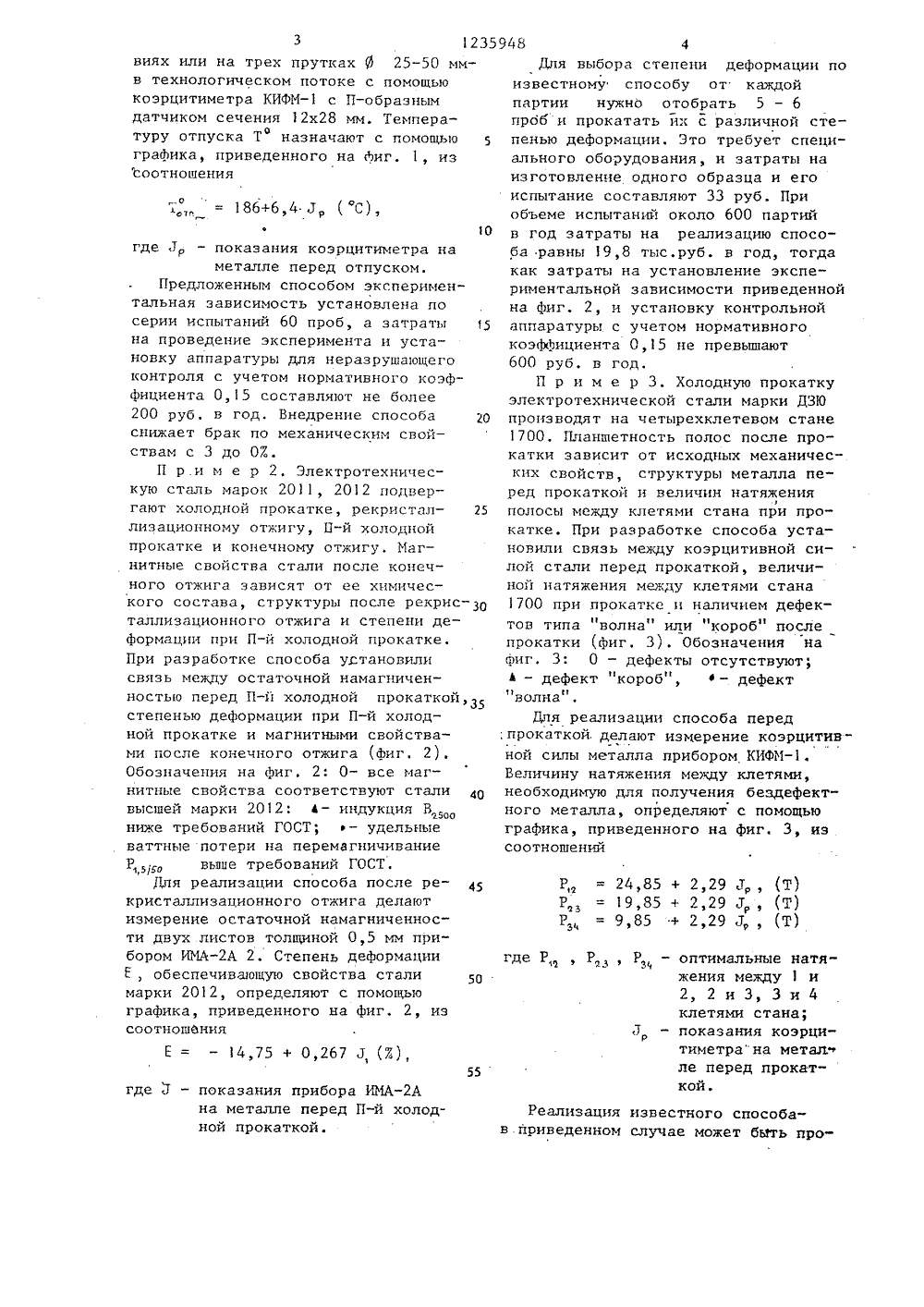

35 19) 114 С 21 Э СУДАРСТВЕННЫЙ КОМИТЕТ СССРО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ БРЕ СТВУ СКОМУ СВ(71) Череповецкииордена Трудовогометаллургическийтия СССР рений ыатам этих и отки партии и щ и Й л ич и ил, 921ордена ЛКрасного с це ппен чаюснижен емкос елени на и мени 0-ле параме м пре ют ст и н ек го А. Чеснзнецов 2) Г,А. ПятуА. Лукина и3) 621.785.76) Патент ССС 21 В 1/5 обра ежду Ку088,8)9 65911970. ь терисрамими своперки прие эл е) СПОСОБ ОПРЕДЕЛЕНИЯ ПАРА- ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ДЕ ВАНИЯ МЕТАЛЛА, включающий ительную обработку серии о с варьированием параметровизмерение физико-механич йств образцов после предва обработки и назначение по назначением одят дополнитромагнитнои металла, а от аб ер ик и б арактерис азначение н ботки вляют анной о о тии мет ипо ук рактерист висимости(54)(57МЕТРОВФОРМИРОпредварразцовработкиких свотельной СОЮЗ ОЖЕТСНИХ. СОЦИАЛИСТИЧЕСНИХ РЕСПУБЛИН точности ред прове работки и тельную э тику кажд зависимос магнитной боткой, п ко-механи после обр режимов о тельное и арительнои обктурно-чувствиную характерисустанавливаютчениями электроики перед обрабработки и физиствами металлад1 12Изобретение относится к способам термической обработки и деформирования металла при многоступенчатойтехнологии.Целью изобретения является снижение трудоемкости и повышение точности определения параметров обработки металлаНа фиг. 1 представлена связь между коэрцитивной силой (показаниями прибора КИйМ) перед отжигом, температурой отжига и механическими свойствами после отжига стали марок ЗОХ, 35 Х, 40 Х, 45 Х; на фиг. 2 связь между остаточной намагниченностью (показаниями прибора ИМА) перед 11. холодной прокаткой, степенью деформации при 11 холодной прокатке и магнитными свойствами стали марок 2011, 2012 после 11 - холодной прокатки и отжига; на фиг,3 связь между коэрцитивной силой (показаниями прибора КИФМ) перед отжигом, натяжением полосы между клетями стана при прокатке и планшетностью холоднокатанпого металла после прокатки.Изобретение осуществляется следующим образом.Для разработки предложенного способа применительно к конкретной технологической операции отбирают серию в 50-100 образцов, измеряют структурно-чувствительные электромагнитные характеристики и обрабатывают ихварьируя режим обработки. В результате такого эксперимента устанавливают эмпирическую зависимость между электромагнитными характеристиками металла перед обработкой, параметрами обработки и физико-механическими свойствами или другими качественнымц показателями металла после обработки, В дальнейшем эта экспериментальная зависимость используется для назначения оптимального режима обработки по величине электромагнитных характеристик для сколь угодно большого количества партий, Отбор и испытание пробных образцов от этих партий .после реализации способа исключается, так как эти трудоемкие операции заменяются оперативным измерением электромагнитных характеристик металла,Для реализации предложенного способа пвред очередной операцией обработки партии металла измеряют элек 35948тромагнитные характеристики н нес" кольких точках партии, Количество измерений зависит от неоднородности свойств металла в пределах партии и, как пренило, не превышает 1 О измерений. Затем, пользуясь одной их экспериментальных зависимостей, определяют оптимальное значение параметра обработки и всю партию обрабатывают в выбранном таким образом оптимальном режиме.П р и м е р 1. Хромистые стали морок ЗОХ, 35 Х, 40 Х, 45 Х подвергают закалке и последующему отпуску с целью получения требуемых механических снойс.тн, Свойства стали послеотпуска зависят от ее химическогосостава, структурного состояния после закалки, температуры и времени20 отпуска. При разработке способа установили экспериментальную связь междукоэрцитинной силой перед отпуском,механическими свойствами после отпуска и температурой отпуска (фиг,1).25 Обозначения на фиг. 1:0 - нсе механические свойства удовлетворяют требованиям ГОСТ; ф - брак по пределутекучести 6,. или временному сопротивлению 6 , А - брак по относи 30 тельному удлинению Б,Для экспериментального установления зависимостей обработано сварьированием температуры отпуска60 образцов. Время для электромагнитных измерений и выбора оптимальной температуры отпуска одноп партии составляет не более 3-5 миц1тогда кдк для выбора режима отпускапо известному способу требуется отобрать от каждой партиидостаточно большое количество"(4-5)закаленньг проб отпустить их впечи при разных температурах, изготовить и испытать образцы и нь.братьоптимальную температуру, при которойотпускался образец с удовлетворительными механическими снойстндми,Эти операции занимают около суток, а затраты нд изготовление и50испытание одного образца состднляютоколо 8 руб. В год испытывают около1050 партий хромистых сталей, Здтраты на реализацию известного способа составляет 8,4 тыс.руб. в год,Для реализации способа после закалки измеряют коэрцитивную силу металла на одном образце размером 10 хОх 150 мм - в лабораторных усло235948 4Для выбора степени деформации поизвестному способу от каждойпартии нужно отобрать 5 - 6проб и прокатать их с различной степенью деформации. Зто требует специального оборудования, и затраты наизготовление одного образца и егоиспытание составляют 33 руб. Приобъеме испытаний около 600 партий10 в год затраты на реализацию способа равны 19,8 тыс.руб. в год, тогдакак затраты на установление экспериментальнОй зависимости приведеннойна Фиг. 2, и установку контрольной15 аппаратуры с учетом нормативногокоэффициента 0,15 не превьппают600 руб. в год.П р и м е р 3. Холодную прокаткуэлектротехнической стали марки ДЗЮ 10 производят на четырехклетевом стане1700, Планшетность полос после прокатки зависит от исходных механических свойств, структуры металла перед прокаткой и величин натяжения3 25 полосы между клетями стана при прокатке. При разработке способа установили связь между коэрцитивной силой стали перед прокаткой, величиной натяжения между клетями стана1700 при прокатке и наличием дефектов типа "волна" или "короб" послепрокатки (Фиг. 3). Обозначения наФиг. 3: 0 - дефекты отсутствуют;4 - дефект "короб, ф - дефектволна виях или на трех прутках И 25-50 ммв технологическом потоке с помощью коэрцитиметра КИФИс П-образным датчиком сечения 12 х 28 мм. Температуру отпуска Т назначают с помощьюографика, приведенного на Фиг. 1, из "соотношения 186+6,4 3 р ( С).о6 ТР где 1 - показания коэрцитиметра наметалле перед отпуском.Предложенным способом экспериментальная зависимость установлена по серии испытаний 60 проб, а затраты на проведение эксперимента и установку аппаратуры для неразрушающего контроля с учетом нормативного коэффициента 0,15 составляют не более 200 руб. в год. Внедрение способа снижает брак по механическим свойствам с 3 до 07П р.и м е р 2. Злектротехническую сталь марок 2011, 2012 подвергают холодной прокатке, рекристаллизационному отжигу, Б-й холодной прокатке и конечному отжигу, Магнитные свойства стали после конечного отжига зависят от ее химического состава, структуры после рекрис-ЗО таллизационного отжига и степени деформации при П-й холодной прокатке. При разработке способа установили связь между остаточной намагниченностью перед П-й холодной прокаткой,З степенью деформации при П-й холодной прокатке и магнитными свойствами после конечного отжига (фиг. 2), Обозначения на Фиг. 2: 0- все магнитные свойства соответствуют стали высшей марки 2012: 4- индукция Вниже требований ГОСТ;- удельные ваттные потери на перемагничивание Р вьппе требований ГОСТ.Для реализации способа после рекристаллизационного отжига делают измерение остаточной намагниченности двух листов толщиной 0,5 мм прибором ИМАА 2. Степень деформацииобеспечивающую свойства стали марки 2012, определяют с помощью графика, приведенного на Фиг. 2, из соотношения 55-- 14,75 + 0,267 д, (Е),где,7 - показания прибора ИИАА на металле перед П-й холодной прокаткой. Дпя реализации способа перед ;прокаткой. делают измерение коэрнитивной силы металла прибором КИФИ.Величину натяжения между клетями, необходимую для получения бездефектного металла, определяют с помощью графика, приведенного на фиг, 3, из соотношений Р = 24,85 + 2,29 с 7 р, (Т) Р, = 19,85 + 2,29 тр, (Т) Рз 985 + 2 ф 29 Ур ф (Т) где Р 1, , Р Р- оптимальные натяжения между 1 и2, 2 и 3, 3 и 4клетями стана;- показания коэрцитиметра"на метал.фле перед прокат"кой,Реализация известного способав приведенном случае может бьть прооставитель И, Липгаехред В. Кадар рректор М. Максимишин Редактор П, Коссей каэ 30 б 3 Тираж 5 В 11 ИИПИ Государствен по делам изобрете 113035, Москва, ЖПодписное ого комитета СССий и открытийРаушская наб.,роизводственно-полиграфическое предприятие, г. Ужгоро Проектная,изведена только путем прокатки настане целого рулона от партии металла с варьированием натяжения в про-,цессе прокатки. Это приводит к неопределенному увеличению доли дефектного металла в тех случаях, когда режим прокатки пробного рулонаотливался от оптимального.Реализация предлагаемого способапозволяет исключить дефекты прокатки типа волна и,короб,Достоинством предлагаемого способа являетсявозможность легко определить структурно-чувствительныемагнитные характеристики сталихоэрпитивую силу, магнитную проницаемость, электросопротивление идругие) с помощью средств неразрушающего контроля на большом числе изделий и оценить среднее для партииметалла исходное структурное состояние перед очередной операцией термической обработки или деформирования.Использование средств электромагнитного неразрушающего контроля поэволяет опрецелить оптимальный режимобработки непосредственно в технологическом потоке, выбрать оптимальный режим обработки для каждой конкретной партии и исправить при об О работке отклонения структуры и физико-механических свойств, вызванныепредыдущими стадиями технологической обработки партии металла,Достоинством способа является 1 Б также возможность управлять качественными показателями продукции втех случаях, когда очередной операции обработки подвергают всю партиюметалла целиком и корректироватьрежим обработки с помощью обратнойсвязи по качественным показателям металла на выходе агрегата невозмож

СмотретьЗаявка

3503031, 20.10.1982

ЧЕРЕПОВЕЦКИЙ ОРДЕНА ЛЕНИНА И ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ МЕТАЛЛУРГИЧЕСКИЙ ЗАВОД ИМ. 50-ЛЕТИЯ СССР

ПЯТУНИН ГЕННАДИЙ АЛЕКСАНДРОВИЧ, ЧЕСНОВ НИКОЛАЙ АЛЕКСАНДРОВИЧ, ЛУКИНА ЛЮДМИЛА АЛЕКСАНДРОВНА, КУЗНЕЦОВ ВИКТОР ВАЛЕНТИНОВИЧ

МПК / Метки

МПК: C21D 11/00

Метки: деформирования, металла, параметров, термической

Опубликовано: 07.06.1986

Код ссылки

<a href="https://patents.su/4-1235948-sposob-opredeleniya-parametrov-termicheskojj-obrabotki-i-deformirovaniya-metalla.html" target="_blank" rel="follow" title="База патентов СССР">Способ определения параметров термической обработки и деформирования металла</a>

Предыдущий патент: Регенеративный нагревательный колодец

Следующий патент: Устройство регулирования качества термообработки при индукционном нагреве

Случайный патент: Хонинговальная головка