Способ изготовления литейных форм по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

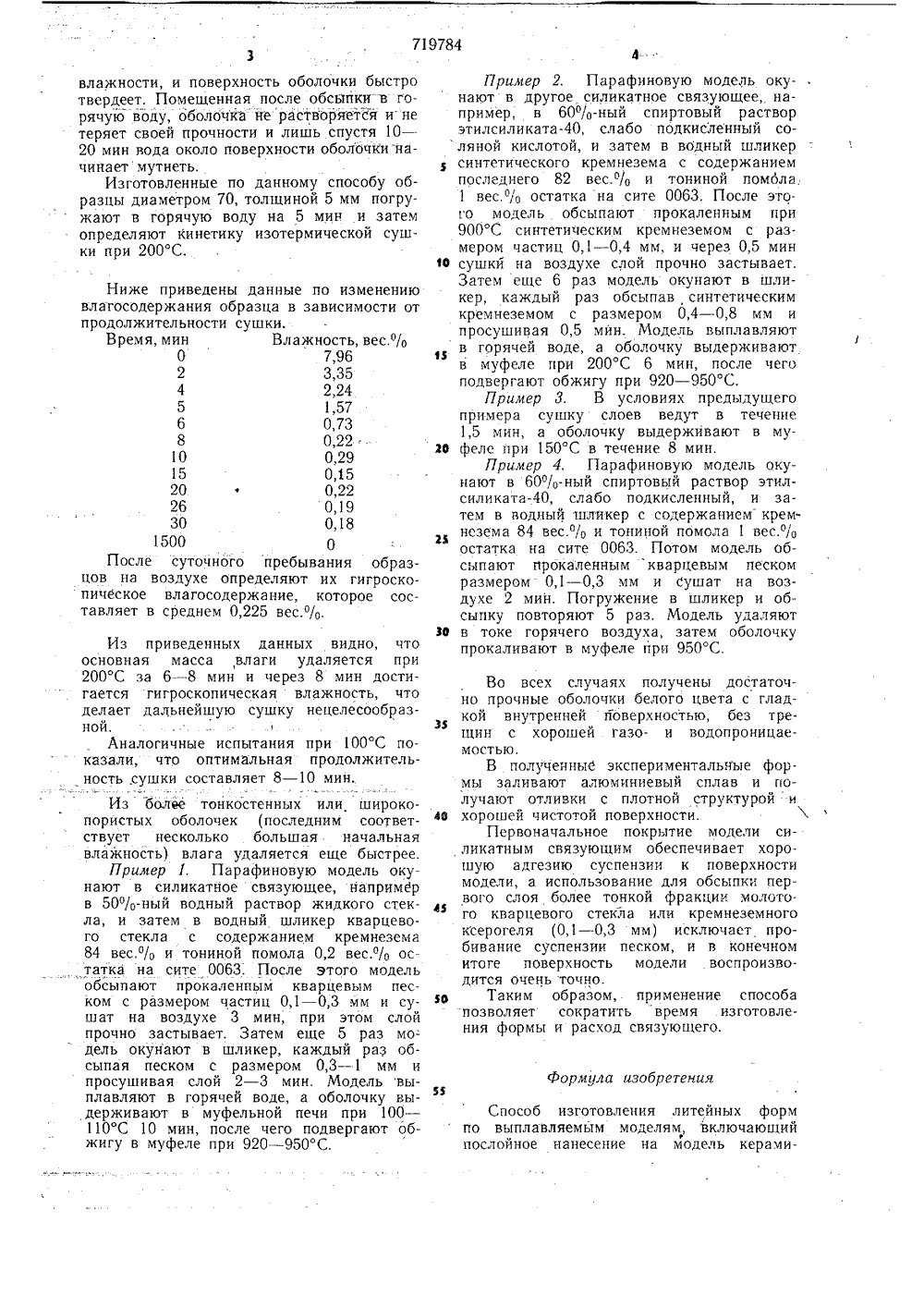

(53) УДК 621.74. .045 (088.8) по делам изобретений н открытнйДата опубликования описания 15.03.80(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕИНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМИзобретение относится к литейному производству, в частности к способам изготовления литейных форм по разовым моделям.Известен способ изготовления литейныхформ по выплавляемым моделям; включаю,.-,щий послойное нанесение на модель суспензии кремнезема, присыпку каждого слоя зернистым огнеупором с последующим отверждением, выплавление модели и обжиг формы 1.В данном способе на модель наносятсуспензию, содержащую этилсиликат в качестве связующего, для отверждения на воздухе каждого слоя которой требуется 2 - 5 ч, при этом ускорить процесс можно лишь за счет усложнения технологии.Наиболее близким по технической сущности и достигаемому результату является способ изготовления литейных форм по выплавленным моделям, который включает ту же технологию изготовления формы, но для ускорения всего процесса применяют воздушно-аммиачную, вакуумно-аммиачную сушку или сушку оболочки в псевдоожиженном слое активного поглотителя влаги. В последнем случае продолжительность сушки каждого слоя оболочки может быть сокращена до 12 - 20 мин 2),Цель изобретения - сокращение времени изготовления форм и уменьшение расхода связующих материалов,5 Цель достигается тем, что на модель наносят силикатное связующее с последующим нанесением водного шликера аморф-ного кремнезема в качестве керамическогопокрытия иотверждения каждого слоя в течение 0,5 - 3,0 мин, а перед обжигом форму выдерживают при 100 - 200 С в течение 6 - 10 мин.Отверждение каждого слоя оболочки проводят 0,5 - 3,0 мин, поскольку в водном шликере аморфного кремнезема содержание воды составляет всего 16 - 18 вес.%, что приводит к низкой агрегативной устойчивостишликера как текучей среды. Отсутствие перемешивания и незначительное (на 2 - 4%)уменьшение влажности приводит к образованию твердой фазы - черепка, который. не растворяется при добавлении воды, еслиотсутствует перемешивание. В тонких слояхэти процессы ускоряются, а обсыпка сухимпеском вызывает скачкообразное снижениегвлажности, и поверхность оболочки быстро твердеет. Помещенная после обсыпкив горячую воду, оболочка не растворяется и не теряет своей прочности и лишь спустя 10 - 20 мин вода около поверхности оболочки начинает мутнеть.Изготовленные по данному способу образцы диаметром 70, толщиной 5 мм погружают в горячую воду на 5 мин и затем определяют кинетику изотермической сушки при 200 С.Ниже приведены данные по изменению влагосодержания образца в зависимости от продолжительности сушки.Время, мин Влажность, вес,%0 7,962 3,354 2,245 1,576 0,738 0,2210 0,2915 0,1520 ф 0,2226 0,1930 0,181500 0После суточного пребывания образцов на воздухе определяют их гигроскопическое влагосодержание, которое составляет в среднем 0,225 вес.%.Из приведенных данных видно, что основная масса, влаги удаляется при 200 С за 6 - 8 мин и через 8 мин достигается гигроскопическая влажность, что делает дальнейшую сушку нецелесообразной,Аналогичные испытания при 100 С показали, что оптимальная продолжительность, сушки составляет 8 - 10 мин.Из более тонкостенных или широко- пористых оболочек (последним соответствует несколько большая начальная влажность) влага удаляется еще быстрее.Пример 1. Парафиновую модель окунают в силикатное связующее, например в 50%-ный водный раствор жидкого стекла, и затем в водный шликер кварцевого стекла с содержанием кремнезема 84 вес,% и тониной помола 0,2 вес.% остатка на сите 0063: После этого модель обсыпают прокаленным кварцевым песком с размером частиц 0,1 - 0,3 мм и сушат на воздухе 3 мин, при этом слой прочно застывает. Затем еще 5 раз мо- дель окунают в шликер, каждый раз обсыпая песком с размером 0,3 - 1 мм и просушивая слой 2 - 3 мин, Модель выплавляют в горячей воде, а оболочку выдерживают в муфельной печи при 100 - 110 С 10 мин, после чего подвергают обжигу в муфеле при 920 - 950 С.ляной кислотой, и затем в водный шликер Во всех случаях получены достаточно прочные оболочки белого цвета с гладкой внутренней поверхностью, без трещин с хорошей газо- и водопроницаемостью.В полученные экспериментальные фор.мы заливают алюминиевый сплав и получают отливки с плотной структурой и 46 хорошей чистотой поверхности.Первоначальное покрытие модели силикатным связующим обеспечивает хоро.шую адгезию сус пензии к поверхности модели, а использование для обсыпки первого слоя более тонкой фракции молотого кварцевого стекла или кремнеземного ксерогеля (О, - 0,3 мм) исключает пробивание суспензии песком, и в конечном итоге поверхность модели воспроизводится очень точно. формула изобретения 15 20 Н 30 Пример 2, Парафиновую модель окунают в другое силикатное связующее, например, в 60%-ный спиртовый раствор этилсиликата, слабо подкисленный сосинтетического кремнезема с содержанием последнего 82 вес.% и тониной помола 1 вес,% остатка на сите 0063. После это. го модель обсыпают прокаленным при 900 С синтетическим кремнеземом с размером частиц О,1 - 0,4 мм, и через 0,5 мин сушкй на воздухе слой прочно застывает Затем еще 6 раз модель окунают в шликер, каждый раз обсыпав синтетическим кремнеземом с размером 0,4 - 0,8 мм и просушивая 0,5 мин. Модель выплавляют в горячей воде, а оболочку выдерживают в муфеле при 200 С 6 мин, после чего подвергают обжигу при 920 - 950 С.При,чер 3. В условиях предыдущего примера сушку слоев ведут в течение 1,5 мин, а оболочку выдерживают в муфеле при 150 С в течение 8 мин.Пример 4. Парафиновую модель окунают в 60%-ный спиртовый раствор этилсил и ката, слабо подкисленный, и затем в водный шликер с содержанием кремнезема 84 вес,% и тониной помола 1 вес.% остатка на сите 0063. Потом модель обсыпают прокаленным кварцевым песком размером 0,1 - 0,3 мм и сушат на воздухе 2 мин. Погружение в шликер и обсыпку повторяют 5 раз. Модель удаляют в токе горячего воздуха, затем оболочку прокаливают в муфеле при 950 С,Таким образом, применение способа позволяет сократить время изготовления формы и расход связующего. Способ изготовления литейных форм по выплавляемым моделям, включающий послойное нанесение на модель керами719784 Составитель Ю, Булетов Техред К. Шуфрич Корректор М. Демчик Тираж 889 Подписное ЦНИИ ПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж - 35, Раущская наб., д. 4/5 филиал ППП Патент, г. Ужгород, ул. Проектная, 4Редактор А. 1 таукЗаказ 271/б 5ческого покрытия, присыпку каждого сЛоя зернистым огнеупором с последующий отверждением, выплавлением модели и обжигом формы, отличающийся тем, что, с целью сокращения времени изготовления формы и уменьшения формы расхода связующих материалов, на модель наносят силикатное связующее с последующим нанесением водного шликера аморфного кремнезема в качестве керамическо- го покрытия и отверждением каждого слоя в течение 0,5 - 3,0 мин, а перед обЬжигом форму выдерживают при 100200 С в течение 6 - 10 мин.Источники информации,принятые во внимание при экспертизе1. Литье по выплавляемым моделям. Подред. Шкленника Я, И, и Озерова В. А.Машиностроение., 1971, с. 231 - ,255.2. Шкленник Я. И. Современное состояние и перспективы развития технологиилитья по выплавляемым Моделям;"Сб. Перспективы развития литья по выплавляемым 19 моделям, М., Знание, 1975, с. 11.

СмотретьЗаявка

2524134, 22.09.1977

ПРЕДПРИЯТИЕ ПЯ А-7815

АХЪЯН АРМИНАК МИСАКОВИЧ, ШИМИЧЕВ ВАДИМ СЕМЕНОВИЧ

МПК / Метки

МПК: B22C 9/04

Метки: выплавляемым, литейных, моделям, форм

Опубликовано: 05.03.1980

Код ссылки

<a href="https://patents.su/3-719784-sposob-izgotovleniya-litejjnykh-form-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления литейных форм по выплавляемым моделям</a>

Предыдущий патент: Способ получения литейных форм и стержней

Следующий патент: Литниковая система

Случайный патент: Рабочий орган каналоочистителя