Способ получения связующего керамических оболочек для литья по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

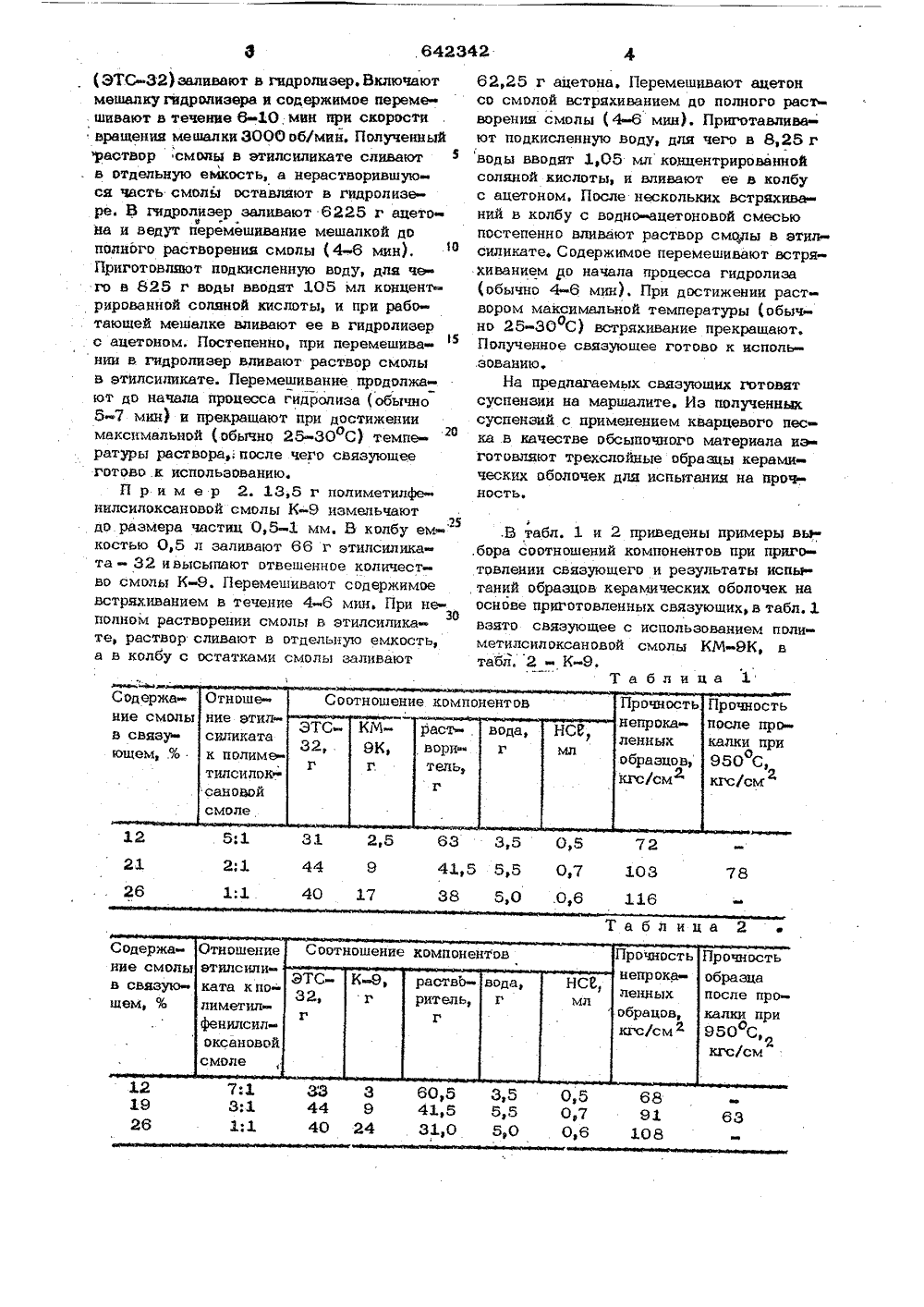

Своа Соеетеюа Соцн авист еаеннх РесаублинОП ИСАНИЕИЗОБРЕТЕН ИЯК АВТОРСКОМУ СВИДВТИЛЬСТВУ и 642342Опублнковано 15.01.79. БюллетеньДата опубликования опнсания 18.01.7 о дела 53) УДК 678.8(71) Заявнтел союзный н 4) СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮШЕГО КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ч ко Изобретение относится к области полуения связующего керамических оболочек,используемых в литье по выппавляемым,моделям и может быть применено дляизготовления керамических оболочек в тощном литье,Известен способ получения связующего керамических оболочек для литья по .выплавляемым моделям гидролизом этилсиликата в среде органического растворители в присутствии алкин(арнл)фурфурнлоксисилоксанового олнгомера Я .%Прочность непрокаленных образцов керамических оболочек, полученных по этому способу, составляет 62,5-88 кгс/см .Такая прочность керамических оболочек является недостаточной, что приводит.к растрескиванию оболочек и, следовательно, к дефектам на отливках.Целью изобретения является повышениепрочности керамических оболочек.Поставленная цель достигается темчто прн получении связующего для керамиинский В. Э, Паповян, М, В.-Соловьев,иллов, Б. П. Яценко и,"В. С. Оснпчик 1ческих оболочек в качестве органосилокоанового соединения при гидролизе этилсилнката используют полиметилсилоксановуюили полиметилфенилсилокеановую смолу вколичестве, обеспечивающем отношение6402 в этнлснликате к 80 в смоле,равное 1:1 - 5:1 или 1:1-7:1 соответсъвенно, прн общем содержании З 40 и связующем 12 в 26%,Для получения связующего указанныесмолы нснользуют как в твердом виде,так и в виде лаков на их основе.Предпочтительно нолиорганосилоксановые смолы перед гидролизом растворятьв атилсиликате.Допускается также растворить нх частично в этилсиликате н в органическомворителе или полностью в органичесм растворителе, после чего вести гидП р и м е р 1. В гидролнзер загру жают 1350 г полнметилсилоксановой смолы КМК и измельчают ее до размера частиц 2-3 мм. 6600 г этнлсиликата 32Прочностьнепр окаленныхобразцов,кгс/см 2 Содержание смолы Отноше Прочность после прокалки при 950 С, кгс/см Соотношение компонентов ние зтил силиката ЭТС- КМ 9 К, Г г раст- вори- г вода,в связующем, .% к полиметилсилоксановой 5:1 31 2,5 44 9 40 17 63 3,5 0,5 72 2;1 41,5 5,5 0,7 103 38 50 .06 116 78 Табл ица 2Соотношение компонентов Содержание смолыв связующем, % Отношение зтилсилиПрочностьнепр окаленныхобрацов,кгс/смПрочность образца после про калки при 950 С, кгс/см ЭТС 32,НСВ,мл К 9,г(ЭТС) заливают в гидролизер. Включают мешалку гидролизера и содержимое переме шивают в течение 6 10 мин нри скорости вращения мешалки ЭООО об/мий. Подученный раствор смолы в этилсиликате сливают , в отдельную емкость, а нерастворившуюся часть смолы оставляют в гидролизере. В гидролизер заливают 6225 г ацетоУ ч чна и ведут перемешивание мешалкой до полного растворения смолы (4-6 мин), Приготовлшот подкисленную воду, для че го в 825 г воды вводят 105 мл концент рированной соляной кислоты, и при работающей мешалке вливают ее в гидролиэер с ацетоном, Постепенно, нри перемешию 15 нии в гидролизер вливают раствор смолы в зтилсиликате. Перемешивание продолжа ют до начала процесса гидролиэа (обычно 5-7 мин) и прекращают при достижении максимальной (обычно 25-30 С) темпе ратуры раствора, после чего связующее готово .к использованию.П р и м е р 2. 13,5 г полиметилфенилсилоксановой смолы Кизмельчают,)5до размера частиц 0,5-1 мм. В колбу ем " костью 0,5 л заливают 66 г зтилсиликата - 32 и высыпают отвешенное количество смолы К. Перемешивают содержимое встряхиванием в течение 4.-6 мин, При не 30полном растворении смолы в зтилсиликате, раствор сливают в отдельную емкость, а в колбу с остатками смолы заливают 6225 г ацетона. Перемешивают ацетонсо смолой встряхиванием до полного расъворения смолы (4-6 мин). Приготавливают подкисленную воду, для чего в 8,25 гводы вводят 1,05 мл концентрированнойсоляной кислоты, и вливают ее в колбус ацетоном. После нескольких встряхиваний в колбу с водно-ацетоновой смесьюпостепенно вливают раствор смолы в атилсиликате. Содержимое перемешивают встряхиванием до начала процесса гидролиза(обычно 4-6 мин), При достижении раствором максимальной температуры (обычно 25-30 С) встряхивание прекращают,.0Полученное связующее готово к исполь.зованию,На предлагаемых связующих готовятсуспензии на маршалите. Иэ полученныхсуспензий с применением кварцевого песка в качестве обсыпочного материала иэготовляют трехслойные образцы керамических оболочек для испытания на прочность..В табл. 1 и 2 приведены примеры вью. ,бора соотношений компонентов при приго товлении связующего и результаты испы,таний образцов керамических ободочек на основе приготовленных связующих, в табл. 1 взято связующее с использованием полиметилсил оксан овой смолы КМК, в табл. 2 К.Таблица 16423При применении полученных по предлалагаемому способу связующих, в которых отношение б(0 в этилсиликате к 50 в полиметилсилоксановой или полиметилфенилсилоксановой смоле составляет боль ше 5:1 или 7:1 соответственно, прочность оболочек увеличивается незначительно, но могут образоваться трешины при прокалке, а при отношениях меньших, чем 1:1 появляется опасность растрескивания обо лочек прн вытопке из них модельной массы.Таким образом, связующее для керамических оболочек, используемых в плите по выплавляемым моделям, полученное попредлагаемому способу, обеспечивает высокую прочность керамических оболочек, причем использование при его получении полиметилсилоксановой или полиметилфенилсилоксановой смолы придает связуюшец му дополнительно повышенную термойластичность, что приводит к повышению тре 42 бшиноустойчивости керамических оболочеки повышению качества литья.Формула изобретенияСпособ получения связующего керамических,оболочек для литья по выплавляемым моделям гидролизом этилсиликатав среде органического растворителя в присутствии органосилоксанового соединения,о т л и ч а ю ш и й с я тем, что, с целью повышения прочности керамическихоболочек, в качестве органосилоксановогосоединения используют полиметилснлоксановую илн полиметилфенилсилоксановуюсмолу в количестве, обеспечивающем отношение 50 в атилсиликате к 50 всмоле, равное 1:1 - 5:1 нлп 1:1 7;1соответственно при общем содержанииЬО 2 в связующем 12 26%.Источники информации, принггые вовнимание при экспертизе,1, Авторское свидетельство СССРМ 517386, кл. В 22 С 9/04, 1976.Составитель В, ТемниковскнйРедактор Н. Потапова Техред 3. Фанта Корректор И. ГоксичЗаказ 7693/26 Тираж Х 8 Ф Подписное БНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-.35, Раушская наб., д. 4/5 Филиал ППП фПатентф, г. Ужгород, ул. Проектная, 4

СмотретьЗаявка

2485520, 15.03.1977

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ПРИБОРОСТРОЕНИЯ

КУЗЬМИН НИКОЛАЙ НИКОЛАЕВИЧ, ОСИНСКИЙ ВЛАДИСЛАВ ИОСИФОВИЧ, ПАПОВЯН ВЛАДИМИР ЭДУАРДОВИЧ, СОЛОВЬЕВ МИХАИЛ ВАСИЛЬЕВИЧ, НЕМЫХ АЛЕКСАНДР ИВАНОВИЧ, КИРИЛЛОВ ГЕОРГИЙ ИВАНОВИЧ, ЯЦЕНКО БОРИС ПАВЛОВИЧ, ОСИПЧИК ВЛАДИМИР СЕМЕНОВИЧ

МПК / Метки

МПК: C08L 83/02

Метки: выплавляемым, керамических, литья, моделям, оболочек, связующего

Опубликовано: 15.01.1979

Код ссылки

<a href="https://patents.su/3-642342-sposob-polucheniya-svyazuyushhego-keramicheskikh-obolochek-dlya-litya-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения связующего керамических оболочек для литья по выплавляемым моделям</a>

Предыдущий патент: Термореактивная композиция для жидкофазного формования

Следующий патент: Состав холодной битумно-резиновой мастики

Случайный патент: Способ получения твердых синтетических дубителей