Способ получения хромсодержащих плавленых флюсов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

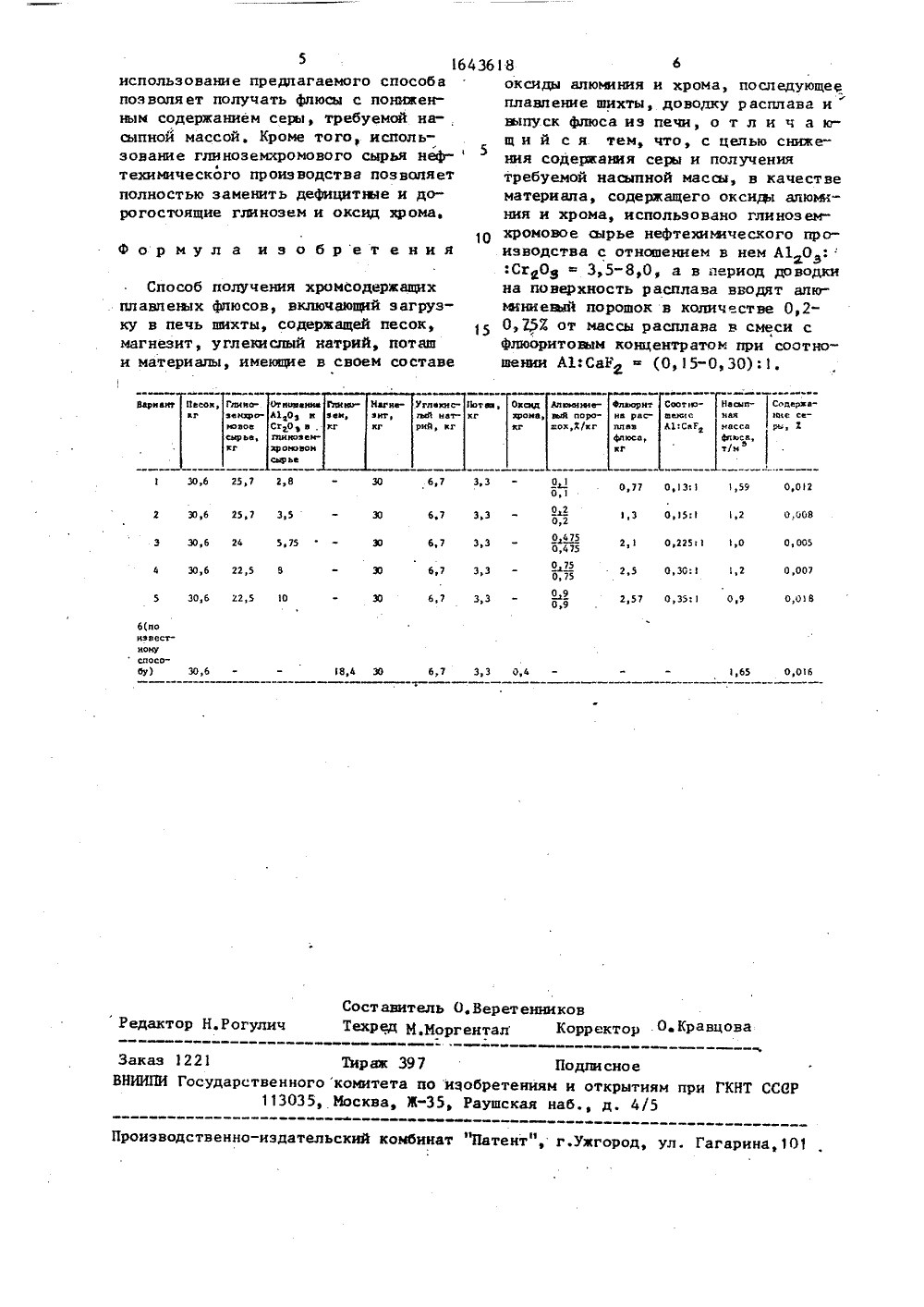

(53) 669. (56) Техн инстру арки ФЦ гическаяФлюса из готовлТИ-0 6,980,на измаркиТмаш 0 гонини- ф тигаетсится к чернойости к производ флюсов дляеплава и сварки о м к чернои к производсов для ва и сварки, ко" и среднени ниеЭсо- .ома,но 8,0, ье ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И 03 НРЫТИЯПРИ ГКНТ СССР ОПИСАНИЕ(57) Изобретение от еталлургии, в час ву фторидно-оксиднь электрошлакового п Изобретение относитсяметаллургии, в частностиству фторидно-оксидных флюэлектрошлакового переппапреимущественно для низлегированных сталей.Целью изобретения являетсяжение содержания серы и получтребуемой насыпной массы.В качестве компонента шихтыдержащего оксиды алюминия и хриспользуют глиноземхромовое сырнефтехимического произ водствашением в нем А 10 з и СгО Р реимущественно ни о- и среднел гированных сталей. Целью изобретения является снижение содержания серы и получение требуемой насыпной массы. В качестве. компонента, содержащего оксиды алюькния и хрома, используют глиноз емхромовое сырье нефтехимического производства с отношением в нем А 1 0:Сг Оз = 3,5-8,0, а в период доводки на поверхность расплава загружают алюминиевый порошок в копиа честве 0,2-0,757 от массы расплава всмеси с Ьлюорйтовым концентратом с соотношением А 1: СаР 2= (0,15-0,30): 1. За счет использования менее дорогостоящего комплексного сырья с п женным содержанием серы и допол тельного раскисления флюса дос ся регулирование насыпной массы в заданных значениях и содержание серы во флюсе менее 0,08%.табл. 3,5-8,0, а период доводки на поверх ность расплава подают алюьщниевый порошок в количестве 0,2-0,752 от массы расплава в смеси с флюоритовы концентратом с соотношением А 1 и С равным (0,15-0,30):1,Введение комплексного глинозем- хромового сырья нефтехиьяческого производства (15-203 СгО 840,01 и А 120- остальное), имеющего бт венке А 1 О и Сг О, равное 3,5- позволяет получить флюс с содержа нием серы жже 0,01 Х и насыпным весом в пределах 1,0-1,5 т/м Всеэто позволяет получить металл нысокого качества,Определение соотношения А 1 и СаР,а также количества вводимого апюми" 5ниевого порошка стало возможнымвследстнне обнаруженной заявителемзависимости между насыпной массойфлюса и вводом в период доводки ука-занных добавок. ОВведение в флюс глиноземхромовогосырья, имеющего соединения с отношением А 10 и Сг О- ) 8, не способствует созданию окислитепьного потенциала, что не позволяет получать 5флюс с содержанием серы менее 0,01 ,Кроме того, при ппавке флюса образуются фтор содержащие соединения типа А 1 Р, что связано с увеличениемактивности А 10. Последнее приводитк дополнительному расходу фпюорита,что ухудшает технико-экономическиепоказатели выплавки флюсов,Использование сырья, имеющегосоединения с отношением А 1 Ои 25СгОЗ ( 3,5, приводит к увеличениюактивности С О во флюсе. Последнее приводит к окислению высокоак.тивных легирующих элементов при ЭШПи сварке, что ухудшает качество имеханические свойства металла,Загрузка алюминиевого порошка впериод доводки на поверхность расплава в количестве менее 0,2% от массырасплава флюса не позволяет. получатьфлюс с требуежм насыпным весом(1,0-1,5 т/м). Расход апюминиевогопорошка н количестве более 0,75 отмассы расплава флюса вызывает резкоеповышение температуры расщтава, это 40приводит к повышенному угару фтористого кальция и низкой насыпной массе(менее 1,0 т/м ).3При введении в печь смеси с соот"ношением А 1: СаР С О, 15: 1 не достигается снижения плотности расплавафпюса, что приводит к высокой насыпной массе готового флюса. Если ис"пользовать смесь с соотношениемА 1:СаР ) 030:1, то кроме интенсив 50ного испарения фторидов из расплававозможен выброс жидкого флюса из печи, что небезопасно для обслуживающего персонала,В идентичных лабораторных условияхпроведен сопоставительный анализ ка 55честна и насыпной массы фпюса типаФЦ, выплавленного по предлагаемому й известному способам,В печь загружают песок (30,6 кг),флюоритоный концентрат (5,2 кг),глиноземхромовое сырье (в количестве 25,7; 25,7; 24; 22,5; 22,5 кг ссоотношением А 10.Сг О, равным 2,8;3,5; 5,75; 8; 1 О соответственно);магнезит (30 кг); углекислый натрий(6,7 кг) и поташ (3,3 кг). После плавления в период доводки на поверхность расплава задаот алюминиевый порошок в количестве 0,1; 0,2; 0,475;0,75; 0,9 кг, что соответствует 0,1;0,2; 0475; 0,75; 0,9 . от массы флюсас флюоритовым концентратом в соотношении А 1: СаР , р авном О, 13: 1;О,5:1; 0,225:1; 0,30:1,0,35:(0,77; 1,3; 2,1;2,5;2,57 кг флюорита).Готощй флюс сливают в изложницы ипробивают. Образцы флюса типа ФЦ подвергают химическому анализу насодержание серы и определяют насыпную массу.При выплавке фпюса по известномуспособу в флюсопланительную печь загружают, кг: песок 30,6; глинозем18,4; магнезит 30; фпюоритовый концентрат 15,2; углекислый натрий 6,7;поташ 3,3; оксид хрома 4,0. Плавкуосуществляют во фпюсопланильной печиемкостью 25 кг с электрическим режимом: ток 2,5-3,5 кА, напряжение 3040 В.Расход шихтовых материалов и качество выпланпенных флюсов привепеныв таблице,Флюсы, полученные по вариантам2-4, удовлетворяют всем требованиям,предъявляемых к хромсодержащим фпюсам, используемым при сварке и ЭШП,Они имеют пониженное содержание серы(0,005-0,008 ), требуемую насыпнуюмассу (0,1-1,2 т/м). Наилучшие результаты имеет флюс, выплавленный поварианту 3.Флюсы, полученные по вариантам 1,5 и 6, не удовлетворяют возросшимтребованиям к хромсодержацим флюсам.Они имеют повышенное содержание сэры0,012-0,0183. Кроме того, флюсы полученные по вариантам 1 и 6, имеютповышенную (1,59 и 1,65 т/мф), а поварианту 5 - пониженнуО (0,9 т/м )насыпную массу, что приводит к нарушению электрического режима и перерасходу флюса при их использованиипри ЭШП и сварке.Таким образом, результаты выплавки флюса типа ФЦ" 16 показали, чтоформула изобретения Способ получения хромсодержащнх плавленых флюсов, включающий загрузку в печь няхтыт содержащей песок, магнезит, углекислый натрий, поташ и материалы, имеющие в своем составе ав авва гаг е е е Соотноа ааа еПот анеевага аавалоаеелй поролонХ/нгвае евФаворитна расСолерваНасипналмассаЭпоса,т/и вгл ьй рнн лино эемароювоа сырье нант Иесон Г Отпевание 1,О, и таов в глнновеивр оиовои неа с61 СаУ Эоса,6 з,09 6(поненастномуспасо 165 00 Сост авитель Ое Берет енниковтор НеРогулич Техред ИМоргентал Корректор 0 Крав аказ 1221 Тираж 39 У Подли ИИПИ Государственного комитета по изобретениям и о 113035, Москва, Ж, Раушская набан при ГКНТ СС крытия д. 4/5 оизводственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101 5использование предпагаемого способа позволяет получать флюсы с пониженным содержанием серы, требуемой на- . сыпной массой. Кроме того, использование глиноземхромового сырья нефтехимического производства позволяет полностью заменить дефицитные и дорогостоящие глинозем и оксид хрома,64368 6оксиды алюра 9 ния и хрома, последующееплавление шихты, доводку расплава ив 51 пуск флюса из печи, о т л и ч а ющ и й с я тем, что, с целью снижения содержания серы и получениятребуемой насыпной массы, в качествематериала, содержащего оксиды апюминия и хрома, использовано глиноземхромовое арье нефтехижческого производства с отношением в нем А 1 О:СгО3,5-8,0, а в период доводкина поверхность расплава вводят апю 9 жниевый порошок в колич стве 0,2 О,ЩЕ от массы расплава и смеси сфлюоритовым концентратом при соотношении А 12 СаР(0,15-0,30)21.

СмотретьЗаявка

4661004, 10.03.1989

ДНЕПРОПЕТРОВСКИЙ МЕТАЛЛУРГИЧЕСКИЙ ИНСТИТУТ

КАНДЫБКА ВАЛЕНТИН ПАВЛОВИЧ, ЖУРАВЛЕВ ЮРИЙ МИХАЙЛОВИЧ, МИШИН ВЛАДИМИР ИВАНОВИЧ, ЧЕРНЫХ ЛЮДМИЛА АЛЕКСАНДРОВНА

МПК / Метки

МПК: C21C 5/54

Метки: плавленых, флюсов, хромсодержащих

Опубликовано: 23.04.1991

Код ссылки

<a href="https://patents.su/3-1643618-sposob-polucheniya-khromsoderzhashhikh-plavlenykh-flyusov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения хромсодержащих плавленых флюсов</a>

Предыдущий патент: Фурма для подачи кислорода в конвертер

Следующий патент: Способ получения стандартных образцов борсодержащих сплавов

Случайный патент: Центробежно-ударная мельница