Способ струйно-абразивной обработки

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

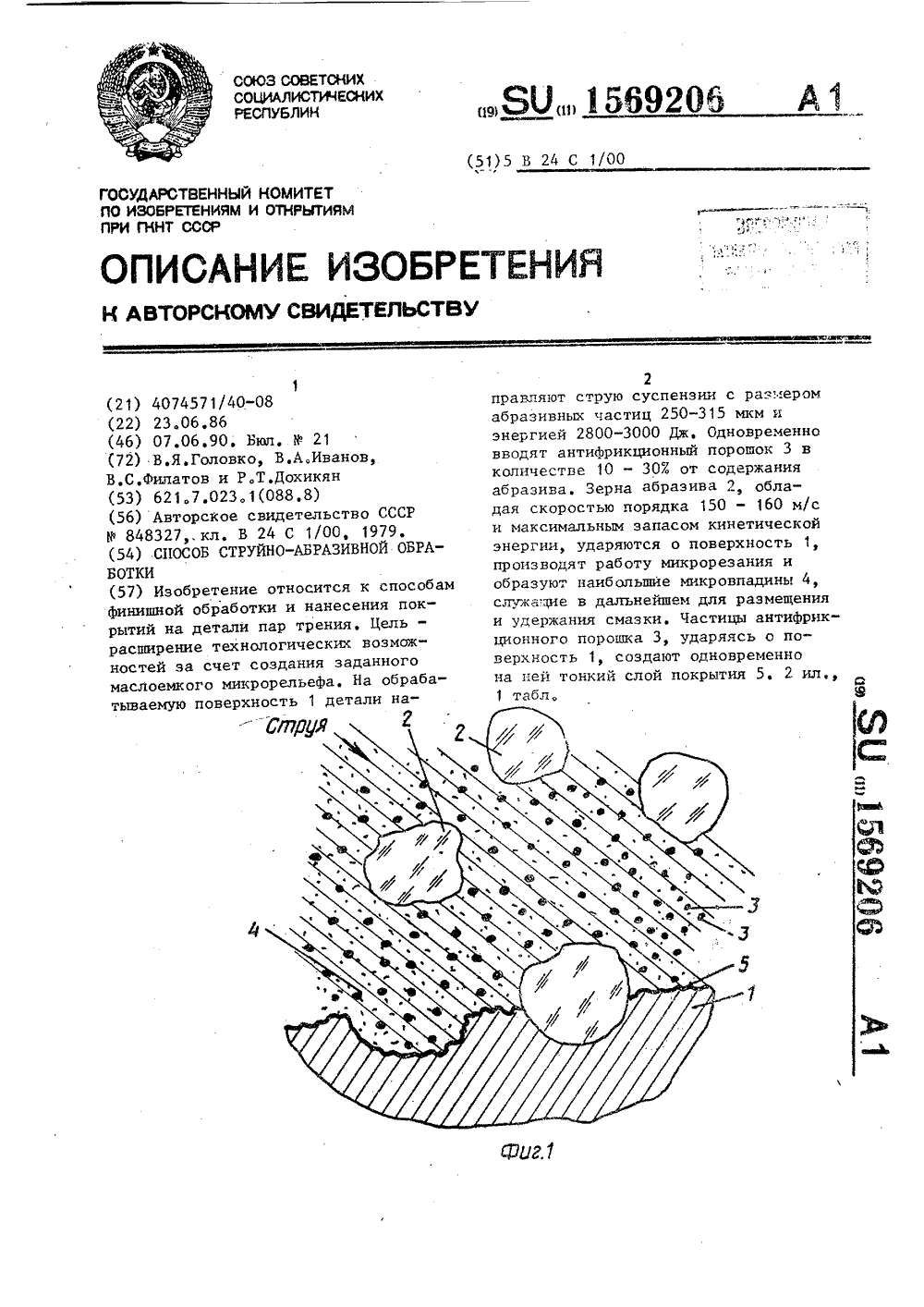

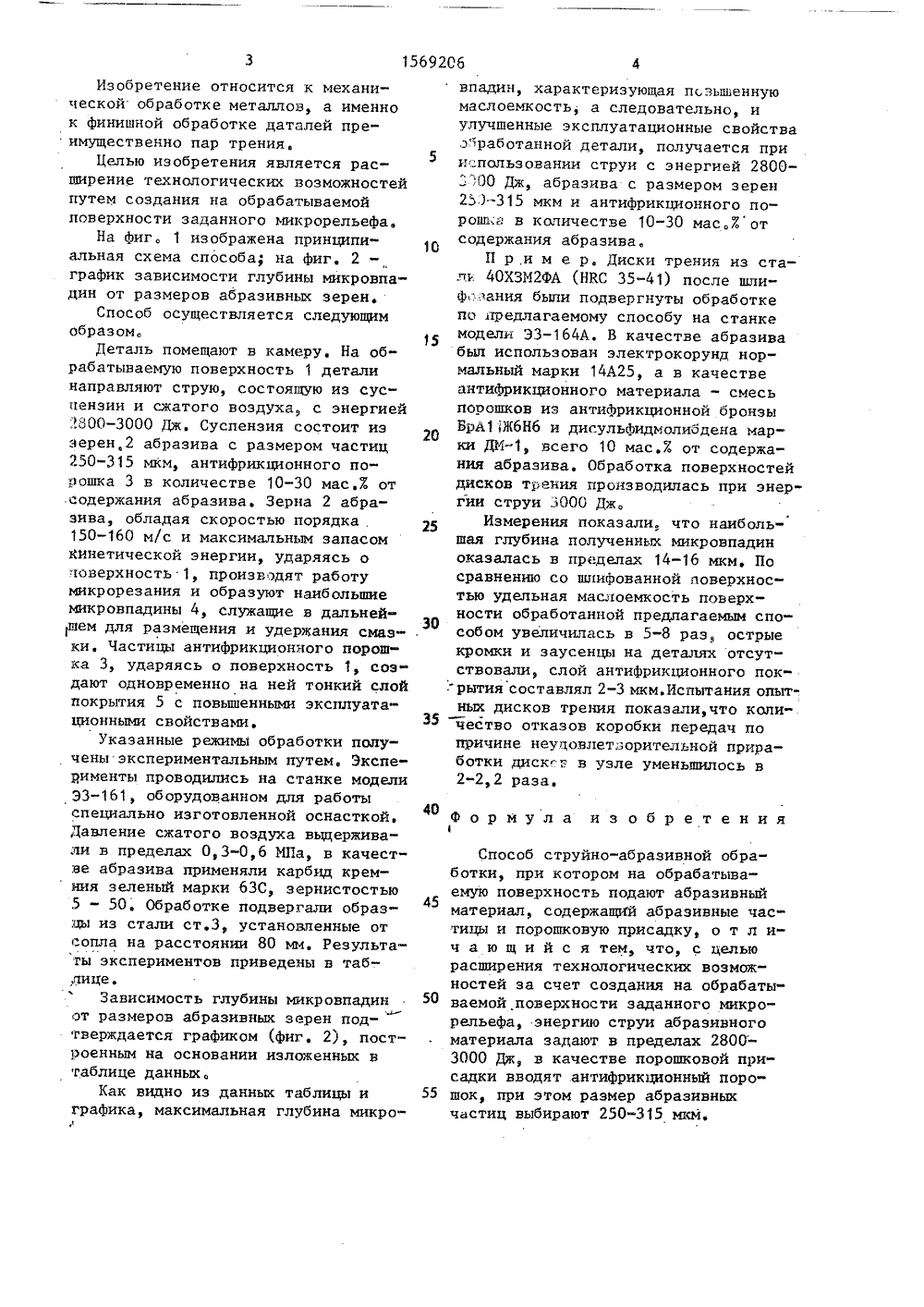

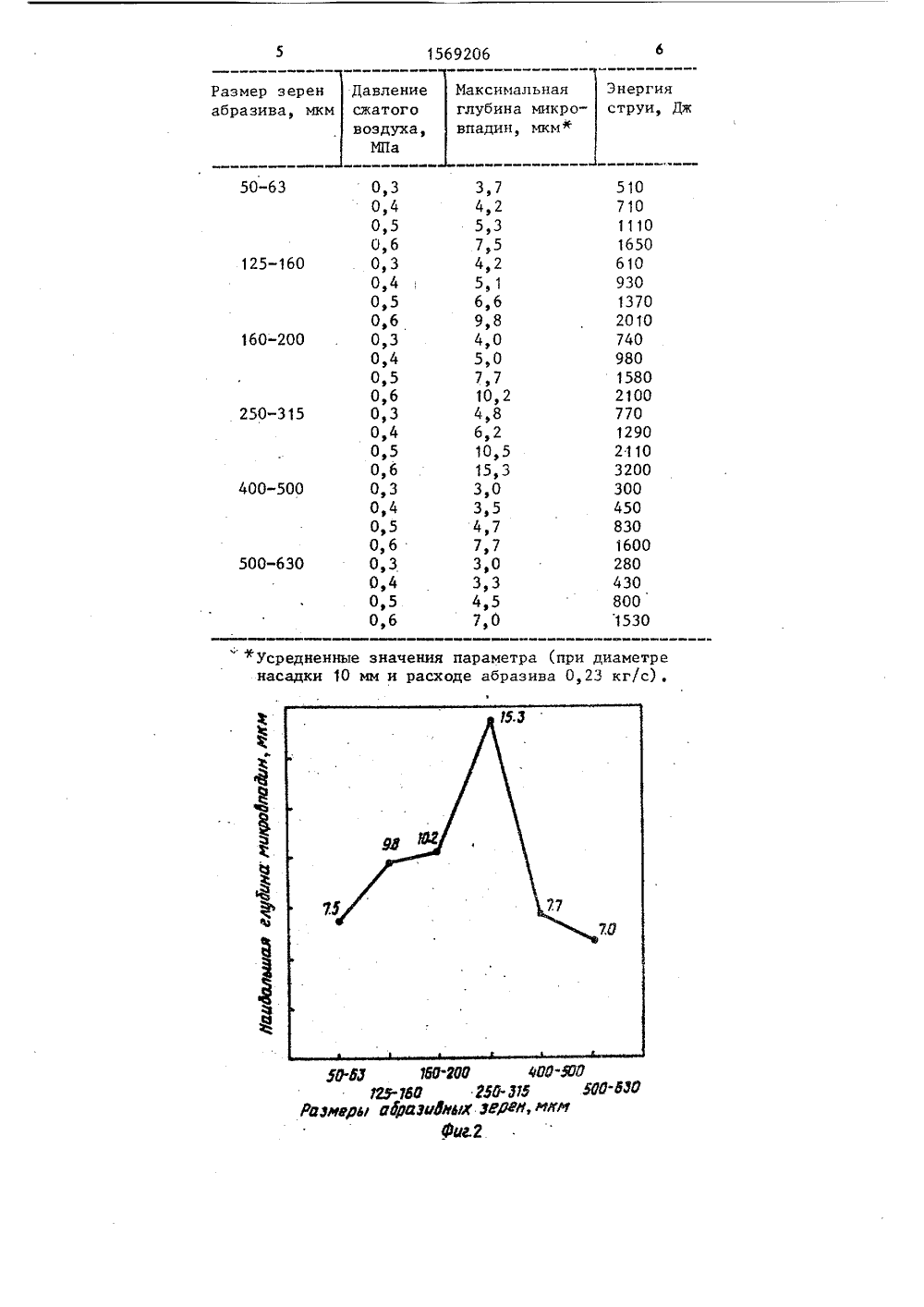

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК О 15692 О 6 С 100 51) 5 ПИСАНИЕ ИЗОБРЕТЕ ЛЬСТВ абл. ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМПРИ ГКНТ СССР(21) 4074571/40-08 (22) 23.06,86 (46) 07.06,90, Бюл, У 21 (72) В.Я.Головко, В.А.Иванов, В.С,Филатов и Р.Т.Дохикян (53) 621,7.023.1(088.8) (56) Авторское свидетельство СССР Р 848327 кл, В 24 С 1/00, 1979(54) С 110 СОБ СТРУЙНО-АБРАЗИВНОЙ ОБРАБОТКИ (57) Изобретение относится к способа финишной обработки и нанесения покрытий на детали пар трения. Цель - расширение технологических возможностей за счет создания заданного маслоемкого микрорельефа. На обрабатываемую поверхность 1 детали на 2правляют струю суспензии с размером абразивных частиц 250-315 мкм и энергией 2800-3000 Дж, Одновременно вводят антифрикционный порошок 3 в количестве 10 - ЗОБ от содержания абразиваЗерна абразива 2, обладая скоростью порядка 150 - 160 м/с и максимальным запасом кинетической энергии, ударяются о поверхность 1, производят работу микрорезания и образуют наибольшие микровпадины 4, слрка не в дальнейшем для размещения и удержания смазки. Частицы антифрик ционного порошка 3, ударяясь о поверхность 1, создают одновременно на ней тонкий слой покрытия 5. 2 ил.45 50 55 Изобретение относится к механической обработке металлов, а именнок финишной обработке даталей преимущественно пар трения,Целью изобретения является расширение технологических возможностейпутем создания на обрабатываемойповерхности заданного микрорельефа.На Фиг. 1 изображена принципиальная схема способа; на фиг. 2график зависимости глубины микровпадин от размеров абразивных зерен.Способ осуществляется следующимобразом.Деталь помещают в камеру. На обрабатываемую поверхность 1 деталинаправляют струю, состоящую из суспензии и сжатого воздуха, с энергией2800-3000 Дж. Суспензия состоит иэзерен,2 абразива с размером частиц250-315 мкм, антифрикционного порошка 3 в количестве 10-30 мас,% от,содержания абразива. Зерна 2 абразива, обладая скоростью порядка .150-160 м/с и максимальным запасомКинетической энергии, ударяясь оповерхность 1, производят работумикрорезания и образуют наибольшиемикровпадины 4, служащие в дальнейшем для размещения и удержания смазки. Частицы антифрикционного порошка 3, ударяясь о поверхность 1, создают одновременно на ней тонкий слойпокрытия 5 с повышенными эксплуатационными свойствами,Указанные режимы обработки получены экспериментальным путем. Эксперименты проводились на станке модели33-161, оборудованном для работыспециально изготовленной оснасткой.Давление сжатого воздуха выдерживали в пределах 0,3-0,6 ИПа, в качестве абразива применяли карбид кремния зеленый марки 63 С, зернистостью5 - 50, Обработке подвергали образцы из стали ст3, установленные отсопла на расстоянии 80 мм. Результаты экспериментов приведены в таблице.Зависимость глубины микровпадинот размеров абразивных зерен подтверждается графиком (фиг. 2), построенным на основании изложенных втаблице данных.Как видно из данных таблицы играфика, максимальная глубина микро 1 впадин, характеризующая пс,зышеннуюмаслоемкость, а следовательно, иулучшенные эксплуатационные свойства э".работанной детали, получается при ипользовании струи с энергией 2800- :ОО Дж, абразива с размером зерен 253 -315 мкм и антифрикционного порош,а в количестве 10-30 мас. от содержания абразива.П р .и м е р. Диски трения из сталь 40 ХЗИ 2 ФА (НКС 35-41) после шли- Ф алания были подвергнуты обработке по предлагаемому способу на станке модели ЭЗА. В качестве абразива бып использован электрокорунд нормальный марки 14 А 25, а в качестве антифрикционного материала - смесь порошков из антифрикционной бронзы БрА 1 Л 6 Н 6 и дисульфидмолибдена марки ДИ, всего 10 мас.% от содержания абразива. Обработка поверхностей дисков трения производилась при энергии струи 3000 Дж,Измерения показали, что наибольшая глубина полученных микровпадин оказалась в пределах 14-16 мкм. По сравнению со шлифованной поверхностью удельная маслоемкость поверхности обработанной предлагаемым способом увеличилась в 5-8 раз, острые кромки и заусенцы на деталях отсутствовали, слой антифрикционного пок-рытия составлял 2-3 мкм.Испытания опытных дисков трения показали,что количество отказов коробки передач по причине неудовлетворительной приработки дискг з в узле уменьшилось в2-2,2 раза. Формула изобретения1 Способ струйно-абразивной обработки, при котором на обрабатываемую поверхность подают абразивный материал, содержащий абразивные частицы и порошковую присадку, о т л ич а ю щ и й с я тем, что, с целью расширения технологических возможностей за счет создания на обрабатываемой поверхности заданного микрорельефа, энергию струи абразивного материала задают в пределах 2800- 3000 Дж, в качестве порошковой присадки вводят .антифрикционный порошок, при этом размер абразивных частиц выбирают 250-315 мкм,1569206 Знергияструи, Дж Максимальнаяглубина микровпадин, мкмжд Давлениесжатого Размер зерен абразива, мк воздуха,МПа50-63 125-160 160-200 250-315 400-500 500-630 Усредненные значения параметра (при диаметре насадки 10 мм и расходе абразива 0,23 кг/с),Я И 160 200 МОИ-%0 125. 1 И О 0- Р 1 Я анкары а 5 рази 5 кых краи, щю Фи,2

СмотретьЗаявка

4074571, 23.06.1986

ПРЕДПРИЯТИЕ ПЯ Г-4585

ГОЛОВКО ВЛАДИСЛАВ ЯКОВЛЕВИЧ, ИВАНОВ ВАЛЕНТИН АЛЕКСЕЕВИЧ, ФИЛАТОВ ВИКТОР СЕМЕНОВИЧ, ДОХИКЯН РУДОЛЬФ ТОРГОМОВИЧ

МПК / Метки

МПК: B24C 1/00

Метки: струйно-абразивной

Опубликовано: 07.06.1990

Код ссылки

<a href="https://patents.su/3-1569206-sposob-strujjno-abrazivnojj-obrabotki.html" target="_blank" rel="follow" title="База патентов СССР">Способ струйно-абразивной обработки</a>

Предыдущий патент: Торцовый шлифовальный круг

Следующий патент: Устройство для гидроабразивной обработки внутренней поверхности труб

Случайный патент: Подающее приспособление к дозатору пастообразных продуктов