Способ изготовления деталей из труднодеформируемых металлов и сплавов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

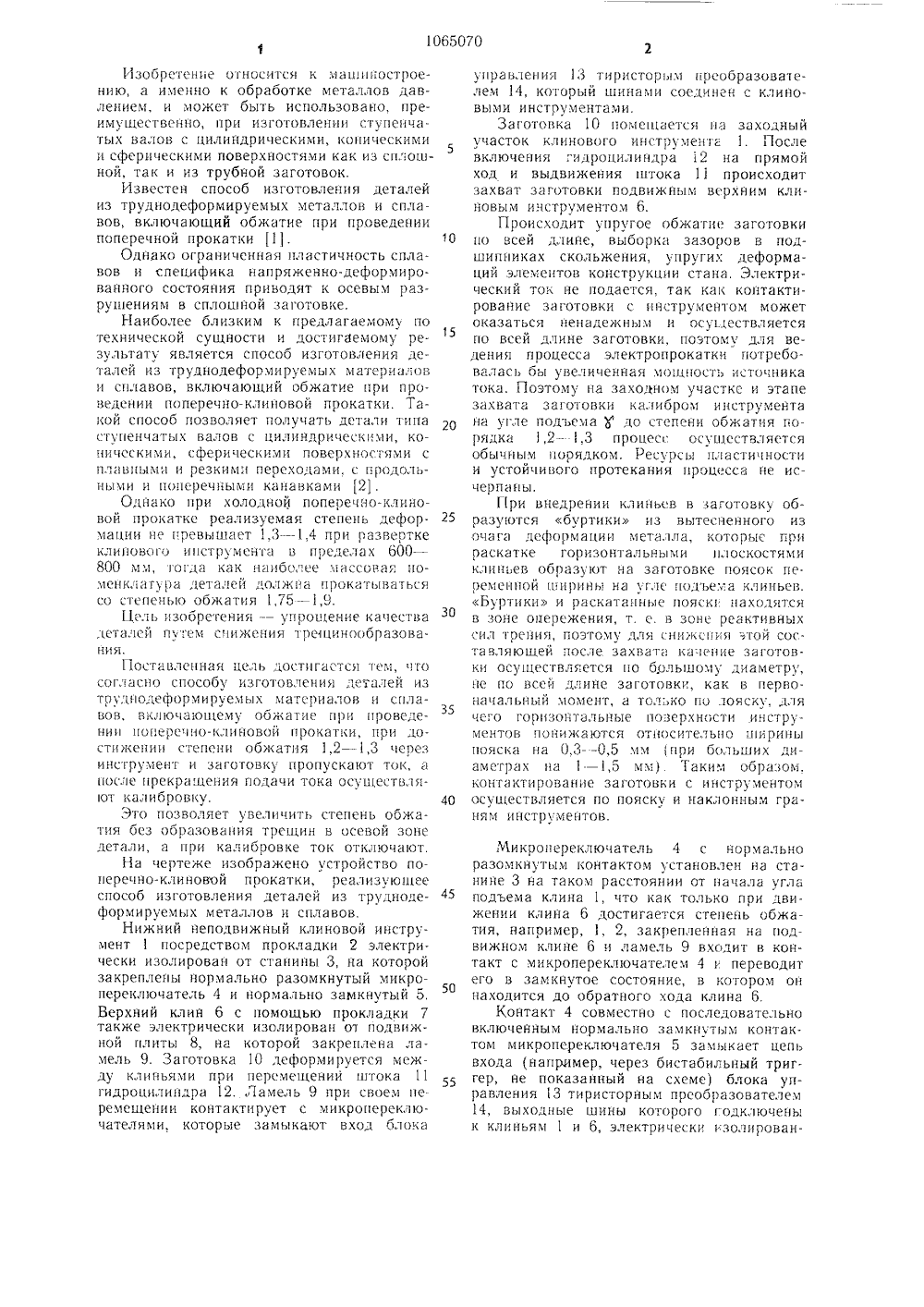

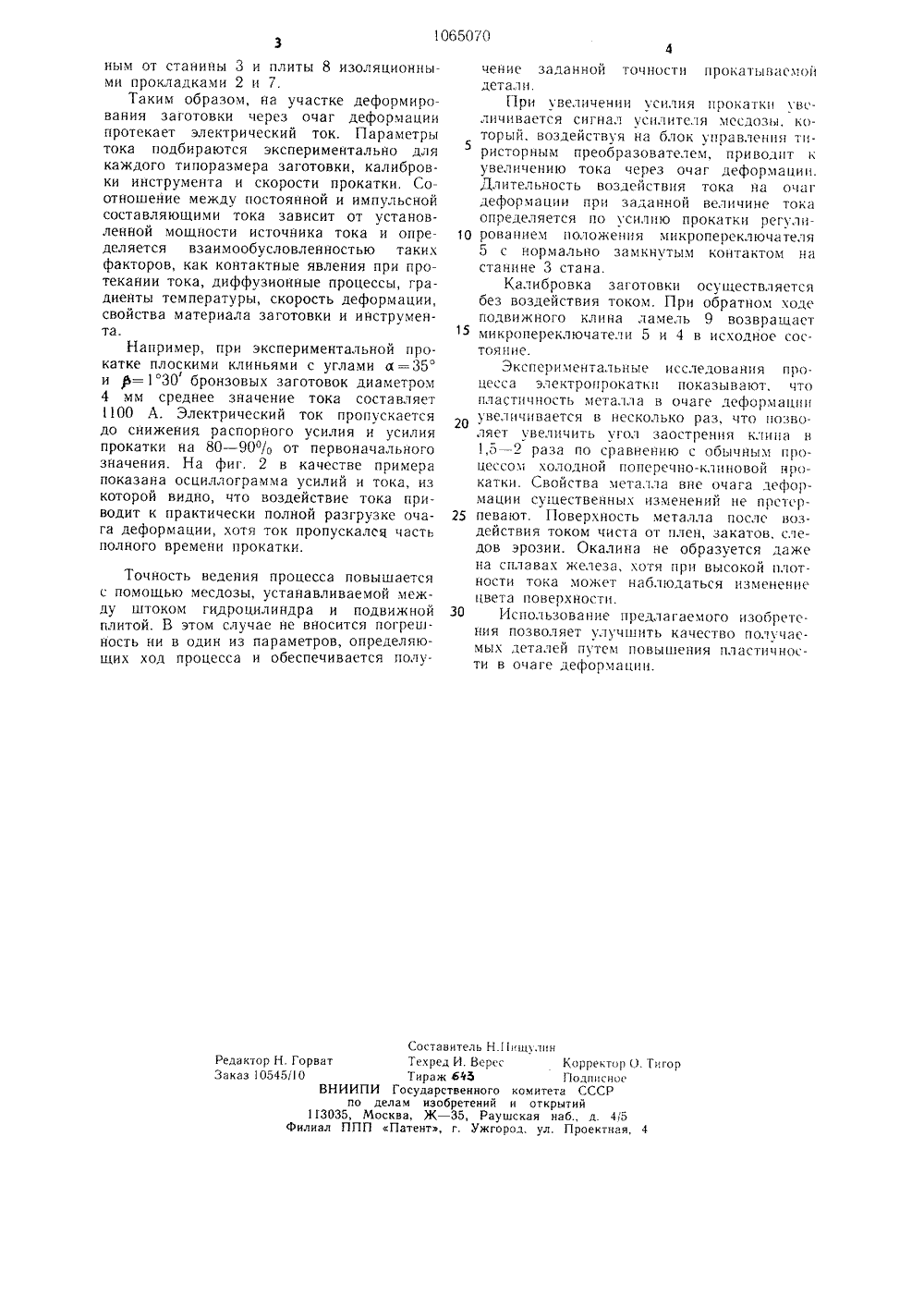

(19 ИВ 21 Н 8 О ПИСАНИЕ ИЗОБРЕТЕНИЯАВТОРСКОМУ СВИДЕТЕЛЬСТВУ нисимов, Шумихин др. Поперечна ии. М., 195 Поперечно-клиностроении. М., с. 50 (протоОСУДАРСТВЕННЫЙ НОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ(54) 157) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕИ ИЗ ТРУДНОДЕФОРМИРУГМЫХ МЕТАЛЛОВ И СПЛАВОВ, включающий обжатие при проведении поперечно-клиновой прокатки, от.шчающийся тем, что, с целью улучшения качества деталей путем снижения трещинообразования, при достижении степени обжатия 1,2 - 1,3 через инструмент и заготовку пропускают ток, а после прекращения подачи тока осуществляют калибровку.Изобретение Относится к машиностроению, а именно к обработке металлов давлением, и может быть использовано, преимущественно, при изготовлении ступенчатых валов с цилиндрическими, коническими и сферическими поверхностями как из сплошной, так и из трубной заготовок.Известен способ изготовления деталей из труднодеформируемых металлов и сплавов, включающий обжатие при проведении поперечной прокатки 1).Однако ограниченная пластичность сплавов и специфика напряженно-деформированного состояния приводят к осевым разрушениям в сплошной заготовке.Наиболее близким к предлагаемому по технической сущности и достигаемому результату является спосоо изготовления деталей из труднодеформируемых материалов и сплавов, включающий обжатие при проведении поперечно-клиповой прокатки. Такой способ позволяет получать детали типа ступенчатых валов с цилиндрическими, коничсскими, сферическими поверхностями с плавными и резкими переходами, с продольными и поперечными канавками Р 2.Однако при холодной поперечно-клиновой прокатке реализуемая степень деформации не превышает 1,3 - -1.,4 при развертке клинового ипструмснга и пределах 600 - 800 мм, гогда как наиболее 1 ассовая номенклатура деталей должна прокатываться со степенью обжатия 1,75 - -1,9.11 ель изобретения - упрощение качества деталей путем снижения тресцинообразования.Поставленная цель досгигасгся тем, гго согласно способу изготовления деталей из трудподеформируемых материалов и сплавов, включающему обжатис при проведении поперс но-клиновой прокатки, при достижении степени обжатия 1,2 - 1,3 через инструмент и заготовку пропускают ток, а после прекра цения подачи тока осущсствляРот калибровку.Это позволяет увеличить степень обжатия без образования трещин в осевой зоне детали, а при калибровке ток отключа 1 от.На чертеже изображено устройство по- перечно-клиновой прокатки, реализующее способ изготовления деталей из труднодеформируемых металлов и сплавов.Нижний неподвижный клиновой инструментпосредством прокладки 2 электрически изолирован от станины 3, на которой закреплены нормально разомкнутый микро- переключатель 4 и нормально замкнутый 5. Верхний клин 6 с помощью прокладки 7 также электрически изолирован от подвижной плиты 8, на которой закреплена ламель 9. Заготовка 10 деформируется между клиньями при перемещении штока 11 гидроцилиндра 12. Ламель 9 при своем перемещении контактирует с микропереключателями, которые замыкают вход олока 5 10 15 20 25 30 35 40 45 50 55 управления 13 тиристорым преобразователем 14, который шинами соединен с клиновыми инструментами.Заготовка 10 помещается па заходный участок клинового инструмента 1. После включения гидроцили ндра 12 на прямой ход и выдвижения штока 11 происходит захват заготовки подвижным верхним клиновым инструментом 6.Г 1 роисходит упругое обжатие заготовки по всей длине, выборка зазоров в подшипниках скольжения, упругих деформаций элементов конструкции стана. Электрический ток не подается, так как контактирование заготовки с инструментом может оказаться ненадежным и осуществляется по всей длине заготовки, поэтому для ведения процесса электропрокатки потребовалась бы увеличенная мощ:юсть источника тока. Поэтому на заходном участке и этапе захвата заготовки калибром инструмента на угле подьсма " до степени обжатия порядка 1,2 1,3 процес осуществляется обычным порядком. Рел рсы пластичности и устойчивого протекания процесса не исчерпаны.При внедрении клиньев в заготовку образуются буртики из вытесненного из Очага дсфоомации металла, которьс при раскатке горизонтальными плоскостями клиньев образуют на заготовке поясок пе. ременной ширины на угле подьема клиньев. Ьуртики и раскатанные пояскР находятся в зоне опережения, т. с. в зоне реактивных сил тоени 51, поэтому для снижсни 54 этой сос. тавляющей после захват качение заготовки осуществляется по большому диаметру, ие по всей длине заготовки, как в первоначальный момент, а только по пояску, для чего горизонтальные позерхности инструментов понижаются относительно ширины пояска на 0,3- -0,5 мм 1 при больших диаметрах на 1 - 1,5 мм) . Таким Образом, контактирование заготовки с инструментом осуществляется по пояску и наклонным граням инструментов. Микропереключатель 4 с нормально разомкнутым контактом установлен на станине 3 на таком расстоянии от начала угла подъема клина 1, что как только при движении клина 6 достигается степень обжатия, например, 1, 2, закрепленная на подвижном клине 6 и ламель 9 входит в контакт с микропереключателем 4 и переводит его в замкнутое состояние, в котором он находится до обратного хода клина 6.Контакт 4 совместно с последовательно включенным нормально замкнутым контактом микропереключателя 5 замыкает цепь входа (например, через бистабильный триггер, не показанный на схеме) блока управления 13 тиристорным преобразователем 14, выходные ц 1 ины которого годключены к клиньям 1 и 6, электрически изолирован1065070 Составитель Н.1 нги 1 лпн Редактор Н. Горват Техред И. Верее Корректор О. Тпгор Заказ 10545 ЛО Тираж 6 М Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж - 35, Раушская наб., д. 415 Филиал ППП Патент, г. Ужгород, ул. Проектная, 4ным от станины 3 и плиты 8 изоляционными прокладками 2 и 7.Таким образом, на участке деформирования заготовки через очаг деформации протекает электрический ток. Параметры тока подбираются экспериментально для каждого типоразмера заготовки, калибровки инструмента и скорости прокатки. Соотношение между постоянной и импульсной составляющими тока зависит от установленной мощности источника тока и определяется взаимообусловленностью таких факторов, как контактные явления при протекании тока, диффузионные процессы, градиенты температуры, скорость деформации, свойства материала заготовки и инструмента.Например, при экспериментальной прокатке плоскими клиньями с углами а=35 и = 130 бронзовых заготовок диаметром 4 мм среднее значение тока составляет 1100 А. Электрический ток пропускается до снижения распорного усилия и усилия прокатки на 80 - 90 о/о от первоначального значения. На фиг, 2 в качестве примера показана осциллограмма усилий и тока, из которой видно, что воздействие тока приводит к практически полной разгрузке очага деформации, хотя ток пропускалсц часть полного времени прокатки. Точность ведения процесса повышается с помощью месдозы, устанавливаемой между штоком гидроцилиндра и подвижной плитой. В этом случае не вносится погрешность ни в один из параметров, определяющих ход процесса и обеспечивается полученне заданной точности прокатываемой детали,При увеличении усилия прокатки увеличивается сигнал усилителя месдозы. который, воздействуя на блок управления тиристорным преобразователем, приводит к увеличению тока через очаг деформации.Длительность воздействия тока на очаг деформации при заданной величине тока определяется по усилию прокатки регули рованием положения микропереключателя5 с нормально замкнутым контактом на станине 3 стана.Калибровка заготовки осрцествляетсябез воздействия током. При обратном ходе подвижного клина ламель 9 возвращает 15 микропереключатели 5 и 4 в исходное состояние.Экспериментальные исследования процесса электропрокатки показывают, что плаСтичность металла в очаге деформации увеличивается в несколько раз, что позволяет увеличить угол заострения клина в 1,5 - 2 раза по сравнению с обычным процессом холодной поперечно-клиновой прокатки. Свойства металла вне очага деформации существенных изменений не прстер певают. Поверхность металла после воздействия током чиста от плен, закатов, следов эрозии. Окалина не образуется даже на сплавах железа, хотя при высокой плотности тока может наблюдаться изменение цвета поверхности.30 Использование предлагаемого изобретения позволяет улучшить качество получаемых деталей путем повышения пластичности в очаге деформации.

СмотретьЗаявка

3435621, 14.05.1982

ДНЕПРОДЗЕРЖИНСКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ИНДУСТРИАЛЬНЫЙ ИНСТИТУТ ИМ. М. И. АРСЕНИЧЕВА, ПРЕДПРИЯТИЕ ПЯ А-1096

БОЙКО ВИТАЛИЙ ИВАНОВИЧ, АНИСИМОВ ЮРИЙ ЛЕОНИДОВИЧ, ИЗМАЙЛОВ МАРАТ РЕФАТОВИЧ, ШУМИХИН ЮРИЙ ИВАНОВИЧ

МПК / Метки

МПК: B21H 8/00

Метки: металлов, сплавов, труднодеформируемых

Опубликовано: 07.01.1984

Код ссылки

<a href="https://patents.su/3-1065070-sposob-izgotovleniya-detalejj-iz-trudnodeformiruemykh-metallov-i-splavov.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления деталей из труднодеформируемых металлов и сплавов</a>

Предыдущий патент: Способ изготовления рабочей части метчика

Следующий патент: Устройство для клепки

Случайный патент: Опорно-поворотный круг для грузоподъемных машин