Способ прокалки керамических форм

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

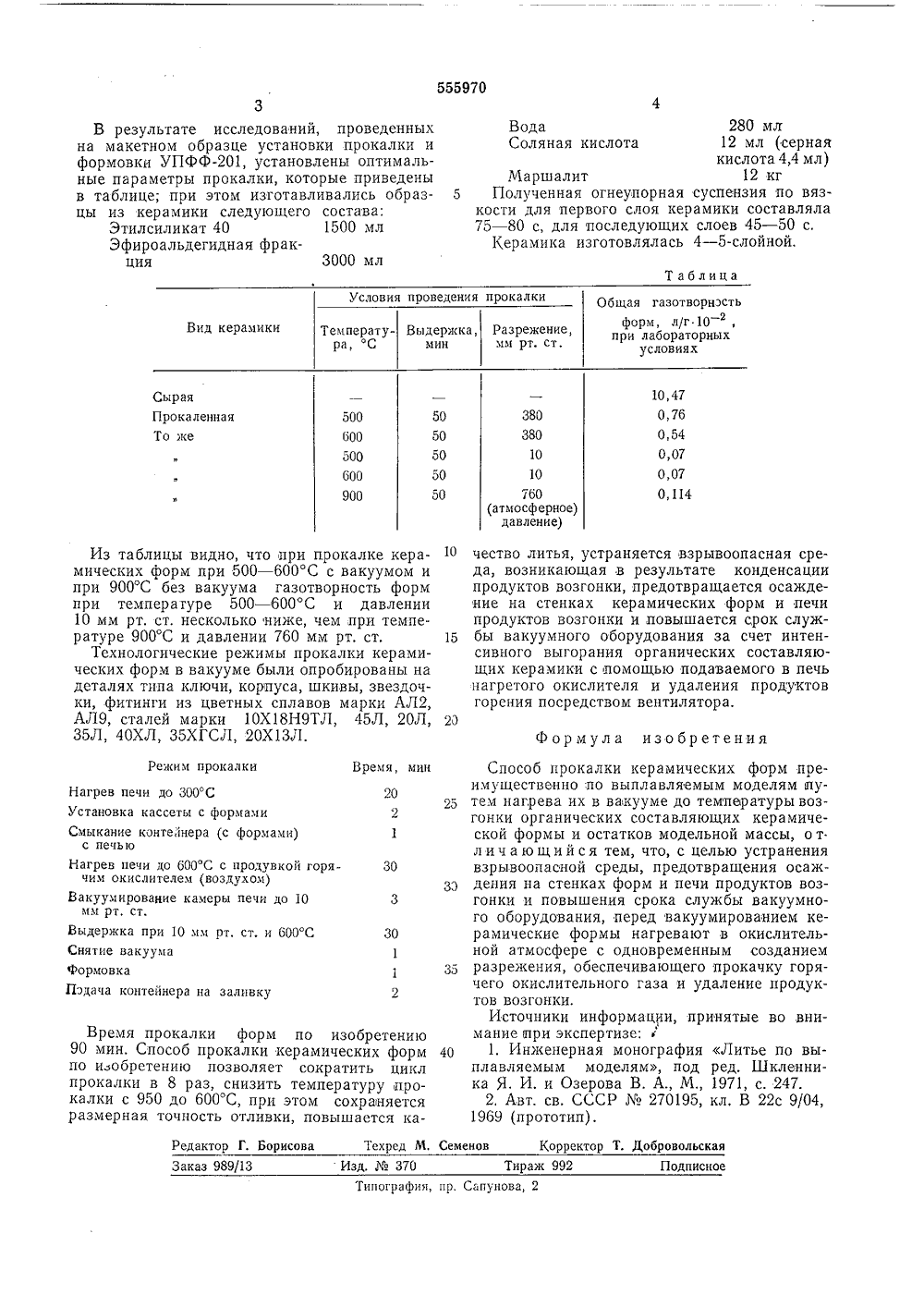

) Приорите Госудвввтввввый камити Савета 1 Лввввтрвв СССР Опубликовано 30,04,77. Бюллетень Мо 1Дата опубликования описания 20.06,77 УДК 621.74.045,66.(72) Авторы изобретен Сукчев и В, А. Великан 1) Заявитель МИЧЕСКИХ ФОРМ(54) СПОСОБ ПРОКАЛК еино ерам мы после выплавления модельного состава помещают в холодную вакуумную печь, затем их вакуумируют и нагревают до 400- - 600 С.С целью устранения взрывоопасной среды, предотвращения осаждения на стенках форм и печи продуктов возгонки и повышения срока службы вакуумного оборудования перед вакуумированисм керамические формы нагревают в окислптельной атмосфере с одновременчым созданием разрежения, обеспечивающего прокачку окислительного газа н удаление продуктов возгонки.Способ осуществляется следующим обралям.мических ри кото- роницаебходимо я темпеые измеате чего у спосоигаемому ерамичекууме до составлям к описываем сущности и дос пособ прокалки нагрева их в в ки о ганических Наиболее близки ом бу по технической тэффекту является с к ских форм путем атемпературы возгон рющих 2.Прокалка в вакууме позволяет снизить температуру возгонки и кипения органических составляющих, а следовательно, и температуру нагрева форм до 400 - 600 С. Недостатком известного способа является конденсация продуктов возгонки и осаждение их на стенках печи, на внутренних и наружных поверхностях керамических форм и на оборудовании вакуумной системы. Это приводит к загрязнению масла вакуумного насоса, образованию взрывоопасной среды и ухудшению качества литья. Цикл прокалкп по известному способу довольно продолжителен из-за того, что фор 15 зсм. Керамические формы моделей помещают в в рая имеет температуру гревают от 300 до 2 О 15 С/мин. Одновремен нее подают воздух, темп на температуре печи, В ют вентилятор, отсгсыв рания органических ве л.; температуры 600 С пр грстсгс всзд; ха и стка ния, после чего создаю 100 мм рт. ст.) и подде 600"С. При таком реж 30 держку до стабилизацит до окончания процессаИзобретение относится к об производства, а именно к пол ческих форм по выплавляемьИзвестен способ прокалки форм в окислительной атмос ром для обеспечения хороле мости и заполняемости форм прокалить до 950 С. Однако ратура прокалки вызывает ст нения материала формы, в снижается ее прочность 1,ласти лиучениюм модекерафере, пт газопих неовысокапосле выплавленпя акуумную печь, кото С. Затем печь на С со скоростью но с нагревом печи в ература которого равто же время включаа 1 ощий прсдгкты сгсществ. По достижении екращают подачу начну продуктов сгорат вакуум в печи (5 - ржпвают температуру ме осуществляют выт давления в печи т епрокалкп.555970 Вода 280 млСоляная кислота 12 мл (сернаякислота 4,4 мл)Маршалит 12 кг 5 Полученная огнеупорная суспензия по вязкости для первого слоя керамики составляла75 - 80 с, для последующих слоев 45 - 50 с.Керамика изготовлялась 4 - 5-слойной,В результате исследований, проведенных на макетном образце установки прокалки и формовки УПФФ, установлены оптимальные параметры прокалки, которые приведены в таблице; при этом изготавливались образцы из керамики следующего состава:Этилсиликат 40 1500 мл Эфироальдегидная фракция 3000 мл Таблица Условия проведения прокалки Общая газотворнзсть форм, л/г 10 при лабораторных условиях50 50 50 50 50 500 600 500 600 900 10 чество литья, устраняется взрывоопасная среда, возникающая в результате конденсации продуктов возгонки, предотвращается осаждение на стенках керамических форм и печи продуктов возгонки и повышается срок служ бы вакуумного оборудования за счет интенсивного выгорания органических составляющих керамики с помощью подаваемого в печь нагретого окислителя и удаления продуктов горения посредством вентилятора.20 Из таблицы видно, что при прокалке керамических форм при 500 - 600 С с вакуумом и при 900 С без вакуума газотворность форм при температуре 500 - 600 С и давлении 10 мм рт. ст, несколько ниже, чем при температуре 900 С и давлении 760 мм рт. ст.Технологические режимы прокалки керамических форм в вакууме были опробированы на деталях типа ключи, корпуса, шкивы, звездочки, фитинги из цветных сплавов марки АЛ 2, АЛ 9, сталей марки 10 Х 18 Н 9 ТЛ, 45 Л, 20 Л, 35 Л, 40 ХЛ, 35 ХГСЛ, 20 Х 13 Л. Режим прокалки Время, мин Способ прокалки керамических форм преимущественно по выплавляемым моделям лу 25 тем нагрева их в вакууме до температуры возгонки органических составляющих керамической формы и остатков модельной массы, о тл и ч а ю щ и й с я тем, что, с целью устранениявзрывоопасной среды, предотвращения осаж 30 дения на стенках форм и печи продуктов возгонки и повышения срока службы вакуумного оборудования, перед вакуумированием керамические формы нагревают в окислительной атмосфере с одновременным созданием35 разрежения, обеспечивающего прокачку горячего окислительного газа и удаление продуктов возгонки,Источники информации, принятые во внимание ири экспертизе:40 1. Инженерная монография Литье по выплавляемым моделям, под ред, Шкленника Я, И, и Озерова В. А., М., 1971, с. 247.2. Авт. св. СССР270195, кл, В 22 с 9/04,1969 (прототип). 20 2 1Время прокалки форм по изобретению 90 мин. Способ прокалки керамических форм по иобретению позволяет сократить цикл прокалки в 8 раз, снизить температуру прокалки с 950 до 600 С, при этом сохраняется размерная точность отливки, повышается каРедактор Г. Борисова Техрсд М. Семенов Корректор Т, Добровольская Заказ 989/13 Изд.370 Типография, пр. Сапунова, 2 Нагрев печи до 300 СУстановка кассеты с формамиСмыкание контейнера (с формами)с печью Нагрев печи до 600 С с продувкой горячим окислителем (воздухом) Вакуумирование камеры печи до 10мм рт. ст.Выдержка при 10 мм рт. ст. и 600 С Снятие вакуумаФормовкаПэдача контейнера на заливку Формула изобретения Тираж 992 Подписное

СмотретьЗаявка

2155698, 09.07.1975

ПРЕДПРИЯТИЕ ПЯ А-7555

СУКЧЕВ ЮРИЙ ИВАНОВИЧ, ВЕЛИКАНОВ ВАСИЛИЙ АЛЕКСЕЕВИЧ

МПК / Метки

МПК: B22C 9/04

Метки: керамических, прокалки, форм

Опубликовано: 30.04.1977

Код ссылки

<a href="https://patents.su/2-555970-sposob-prokalki-keramicheskikh-form.html" target="_blank" rel="follow" title="База патентов СССР">Способ прокалки керамических форм</a>

Предыдущий патент: Смесь для упрочнения оболочковых керамических литейных форм

Следующий патент: Установка для изготовления безопочных форм

Случайный патент: Ловитель для соединения конструкций при монтаже с помощью вертолета