Способ выделения нормальных парафиновых углеводородов из смеси, содержащей изопарафиновые углеводороды

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 984401

Автор: Герберт

Текст

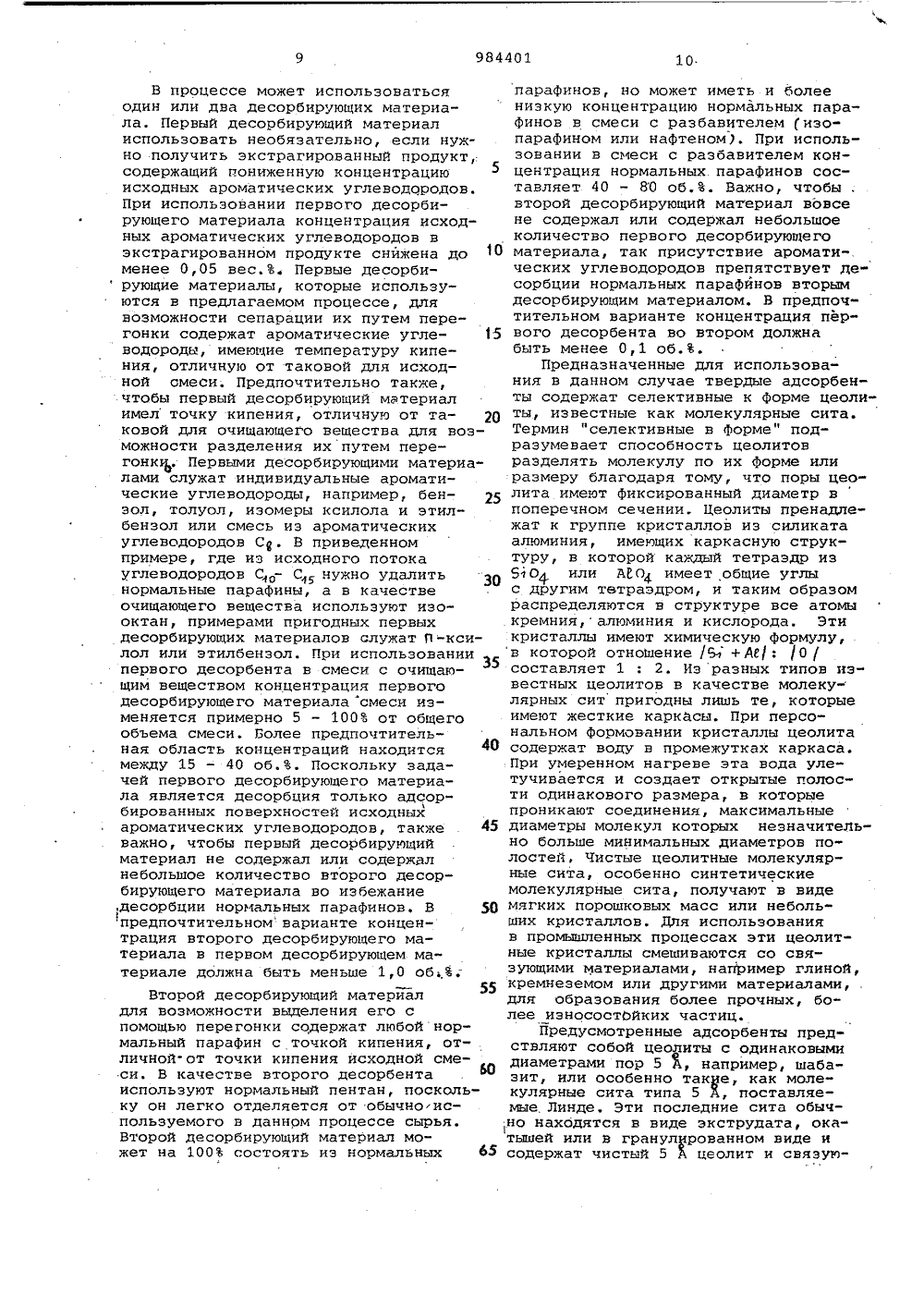

ОП ИСАИ ИЕИЗОБРЕТЕНИЯК ПАТЕНТУС 07 С 7/13С 10 С 25/03 Государственный комитет СССР по делам изобретений н открытий(53) УДК/665. 521, .93(088.8) Иностранец Герберт Джозеф Байсер(72) Автор изобретения Иностранная фирма "ЮОП ИНК" ( США)(54) СПОСОБ ВЫДЕЛЕНИЯ НОРМАЛЬНЫХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ ИЗ СМЕСИ, СОДЕРЖАЩЕЙ ИЗОПАРАФИНОВЫЕ УГЛЕВОДОРОДЫИзобретение относится к выделеню 1 нормальных парафиновых углеводородов из смеси, содержащей изопарафиновые углеводороды, с использованием кристаллического алюмосиликатного адсорбента.Известен способ разделения углеводородных смесей противоточным методом протекающим в системе твердое тело - жидкость, в котором экстрагируемый из исходного потока компонент извлекают селективной адсорбцией на специальном адсорбенте, а затем выделяют компонент из адсорбента в более концентрированном виде, чем в исходном потоке 1 1.Наиболее близким к предлагаемому по своей технической сути является, способ выделения нормальных парафиновых углеводородов из смеси, содержащей изопарафиновые углеводороды, путем направления исходного сырья в жидкой фазе в колонну, заполненную адсорбентом, селективным по отношению к нормальным парафиновым углево дородам, и имеющую не менее трех функциональных эон, расположенных последовательно и взаимно связанных, в том числе концевых зон, обеспечивающих непрерывный циклический потокв одном направлении в следующем порядке; зона адсорбции, расположенная 5между входящим потоком сырья у верхней границы и выходящим потоком полученного рафината у нижней границы,зона очистки, находящаяся над зонойадсорбции, расположенная между выходящим потоком полученного экстракта уверхней границы и выходящим потокомисходного сырья у нижней границы,и имеющая входящий поток очищающегоагента, расположенный вьпае входящего потока исходного сырья, эона десорбции, находящаяся над зоной очистки, расположенная между входящим потоком десорбента у верхней границыи выходящим потоком экстракта у нижней границы, с подачей в зону очистки очищающего вещества рафинатноготипа, в зону адсорбции - исходногосырья с проведением процесса адсорбции нормальных парафиновых углеводородов при 40-250 С и давлении 1-35 атми выводом потока рафината, содержащего изопарафиновые углеводороды,очищающее вещество и десорбент, взону десорбции - десорбента с проведением процесса десорбции нормаль 9844 О 1192 ОО ., (1 асть или ве(;ь .ото:( рафината,проходящий по;инки 10, удаляетсяиз зоны 1 по гицкк 9, а лобая частьнеудаляемого готока по тинии 13 поступает з зону, 3 клк зону 4 в зависимости от того, используется лив гроцессе необязательная зона 4.Вьходящкй поток рафкната по линии8 направляется во фракционирующиеустройства 17, где кз рафинатныхкомпонентов отделяются десорбирующкйматериал и очищающее векество,Движение адсорбента в зоне 1 рассматривается как противоточное движению яид:(ости в этой зоне, Имитированное теченке твердых веществв адсорбцконную зону к из нее происхОдит кОГда 3 Оны пе 1 оеключаются в период част:-. входного цикла работы,Поступающий в зону 2 адсорбент при 2 О хОДит из зОны 3 илк 4, в зависимОсти от того, используется кли нет в процессе необязательная зона 4, Если необязательная зона 4 не используется, то адсорбент, покидающий зону 3 и постугающий в зону 1, в основном содержит десорбент, находящийся как в неселективных пустых пространствах, так к в селективьх пустых пространствах, В случае использования зоны 4 часть рафкнатного потока по линии 13 подается в зону 4 для вытеснения ДесорбкруюЩе 0 материала из неселективных пустых объемов частиц адсорбента, находящегося в зоне 4, по линии 35 1 б в зону 3. Попадающий затем кз буферной зОны 4 в аДсорбционную зону 1 адсорбент содержит Соль:У 1 о часть десорбента., находившегося в селектквном объеме гор частиц адсорбсцта и 4 О экстрагируе Й материал, который нужно десорбкровать в зоне 1 (це показано). Удалить десорбирующкй материал из селективного объема пор можно путем допот.ИтельОго контакти ровани 5 адсосбеО а С Отностельно высокочистым рафкнатным матеркалом перед контак:иропанием адсорбецта с гОступаю.км Пото:(ом сьрьяней сгастк адсорб(;ионной зо:ы. Эта особенность является желательной во МНОГИХ СКО " ЕсХТНК К К УСТаНОВЛЕНОчто отсутствие десорбента в адсорбционной зоне У 51 учша т способность адсорбента к селективной адсорбции и удер.(изает экстрагируемьй ком-" понент:.о отношепио к рафинатному компоне 5 ту Перемещаясь вверх через .ДсорбьН 01:НУо зону 1 от ее нижней Границы по направлению к верхней тр 1- нПце по 0 кашен 1 ю к течени 1 о жидкости з этой зоне, а"сорбент поглощает зкстрагкруемый материал из поступао" щего потока сырья. На выходе из адсорбцконной зоны адсорбент содер- Я" т = "; : О Ваный ма" ЕРКаг Н - 65 которое количество рафинатного материала, расположенного в селективном объеме пор адсорбента, и некоторое количество рафинатного материала, адсорбированного на поверхностях частиц адсорбента. Материал, находящийся в неселективном пустом пространстве адсорбента, предстсвляет собой рафинатный материал с небольшимк частями экстрагированного из сырья материала, неадсорбированного адсорбентом. Затем этот адсорбент направляют в зону 2 очистки у ее нижней границы, обозначенной линией (трубопровод Я ввода сырья.Адсорбент, поступающий в зону 2 очистки из зоны 1 адсорбции, содержит некоторое количество рафинатного материала находящегося в объеме селектквных пор адсорбента, в неселектквном пустом объеме и адсорбированного на поверхностях частиц адсорбента. Последующая функция зоны 2 очистки состут в удалении рафинатного материала как из селективного объема пор адсорбента, неселективцого пустого объема адсорбента, так и из поверхностей частиц адсорбента, так что покидающий зону очистки через ее верхнюю границу (линия 11) адсорбент содержкт очень мало рафинатного материала, загрязняющего поток экстрагированного продукта, Эти функции достигаются в зоне 2 различными путями, Вначале часть потока экстракта, смесь дес 01 збента и экстрагированного материала поступает в зону 2 очистки по линии 15 и вытесняет весь рафкнатный материал из селективного объема пор адсорбента и выносит вытесненный рафинатный материал и рафцнатный материал из неселективного объема пор адсорбента книзу в сходящий жидкий поток по направлению к лицин выхода рафинатного потока 9. Как видно из чертежа, зона. очистки имеет такяе соединение с линией 7, через которую поступает очищающее в"щество рафкнатного типа. Очиаощее вещество само по себе дополняет моющее действие части потока экстракта, поступающего в зону 2 из зоны 3 по линии 15. Очищающее вещество также может позволить удалить, исходный рафинатный материал из адсорбента, уменьшая количество потока экстракта поступающего в зону 2. Уменьшение количества десорбирующего материала, содержащегося в виде части потока экстракта, поступающего в зону 2, улучшает способность адсорбента поглощать последние следы экстрагированного материала из потока, окружающего адсорбент в зоне очистки. Кроме того,. очищающее вещество, будучи материалом относительно неадсорбируемого рафинатного типа, не увеличивает нагрузку на адсорбент в зоне 1 и поэтому не снижает производительности адсорбента по отношению ксвежему экстрагируемому материалу,поступающему в зону 1 по линии 8, какв случае подачи потока экстракта иззоны 3 в зону 2 по линии 15. Однако приемлемые расходы очищающеговещества или потока экстракта незначительно удалявт относительно, малое.количество рафинатного материала,очень сильно адсорбированного наповерхности частиц адсорбента. Хотяосновная масса поступающих в процесс с исходным потоком ароматических углеводородов выходит из процесса, как часть выходного потока рафината по линии 9; небольшая частьэтих ароматических углеводородов адсорбируется на частицах адсорбентав зоне 1, проходит с адсорбентом че Орез зону 2 и, десорбируясь десорбентом в зоне 3, появляется как загрязнение в потоке экстракта, покидавщего процесс по трубопроводу 11. Поэтой причине в другом варианте предлагаемого изобретения в зону 2 по линии18 поступает первый десорбирувщийматериал .в смеси с очищающим веществом. При контактировании в зоне 2адсорбента с первым десорбирующимматериалом адсорбированные на поверхности ароматические загрязнения десорбируются из частиц адсорбента ипоступают, с помощьв очищающего вещества и части потока экстракта,поступающей в зону 2 по линии 15,книзу зоны 2 в направлении линии 9,отводящей поток рафината. Первьждесорбирующий материал выбирается сконкретной целью десорбции толькоароматических загрязнений, а не.десорбции экстрагированных нормальных парафинов. Поэтому адсорбент,проходящий вниз по течению иэ эоны2 в зону 3, содержит нормальные парафины в селективном объеме пор и 45сильно пониженнув концентрацию за-грязнений ароматических углеводородов на поверхности частиц адсорбента. Хотя линия 18 может располагаться в любом месте вдоль адсорбента, 50находящегося в зоне 2, от наивысшейточки у линии 11 выхода потокаэкстракта до самой низшей точки у линии8 входа исходного потока, предпочтительно располагать линию 18 как можно ближе к линии 11 выхода потокаэкстракта с тем, чтобы очищающее вещество или смесь очищающего вещества1и первого десорбирувщего материаламогло, протекать через бблыаую часть . 60длины зоны и выполнять свои соответствующие функции. Регулировать потокжидкости через зону. 2 можно путем регулирования количества материала, поступающего в эту зону по линии 18, 65 материала, поступавщего в эту зонуиз зоны 3 по линии 15 и количестваматериала, выходящего из,наивысшейчасти зоны 2 по линии 14. Выходящий из зоны 2 адсорбент поступает в зону десорбции 3 через нижнвю границу этой зоны - линию 11 выхода потока экстракта. Работа . десорбционной эоны в основном заклвчается в извлечении из адсорбента нормальных парафинов. Извлечение осуществляется путем контактирования адсорбента с десорбирующим материалом, способным вытеснять нормальные парафины из объема селективных пор адсорбента, Входной поток адсорбента поступает в зону 3 десорбции у ее верхней границы через трубопроводы 12 и 16. По крайней мере часть десорбированных нормальных парафинов выходит из зоны 3 десорбции в смеси с этим десорбирувщим материалом через линию 11 выхода потока экстракта. Трубопровод 11 выходного потока экстракта затем подводится к фракционирующим устройствам 5, где парафины отделяются от десорбирувщего материала. Покидающий зону 3 десорбции адсорбент содержит десорбирувщий материал, расположенный как в объеме селективных пор адсорбента, так и в неселективном объемеЗатем адсорбент передается в необязательную буферную зону 4, входя в нее у ее нижней границы - линии 12 выхода потока десорбирующего материала.Необязательная зона 4 в данном процессе может использоваться как для сохранения количества десорбента, так и для предотвращения загрязнения экстрагированного материала рафинатными компонентами. При использовании рабочей зоны 4 можно часть выходного потока рафината, не отводимую по линии 9, направить в зону 4 через трубопроводы 13 и 10 для вытеснения десорбирующего материала из неселективного пустого объема частиц адсорбеита в зоне 4 и для вытеснения десорбирувщего материала из необязательной зоны 4 по линии 16 в зону 3. Так как десорбирувщий материал, поступающий в процесс через ,линию 12, возвращается в трубопровод Л, который соединяет необязательную зону 4 с зоной 3 десорбции, то десорбирующий материал, вытесняемый из адсорбента в необязательной зоне 4, стремится уменыаить потребность в десорбирующем материа- , ле, поступающем в процесс по трубопроводу 12. Твердый адсорбент, покидающий зону 4 у ее верхней границы - линии 9 выхода потока рафината 9 - содержит главным образом десорбирующий материал в объеме селек 984401тнь 1 ных:1 Ор "1 р 1 О 1 П 1 атп 1:тй материал В неселективнам пустом объеме адсорбента.В случае когда необязательная зона 4 не используетс 11, часть потока рафкната кз зоны 1 можно направить прямо в зону 3, З этих случаях требуется, чтОбы В состаВе матсриала, покицающего зону " го линки 10 и по байпасной линии 9, не содержалось рафичатного материала, Первоначаль ный раФинатный матеркал, Выводимый из эоны 1, содержит Очень Высокую концентрацию десорбирующего материала и может направляться кз лкнки 13 и 10 в зону 3. На это время течение выходного патока раФкната, покидающего процесс по линии 9 может быть перекрыто. Еслк проходящий через линии 13 и 10 В зонУ 3 г.отак содержит заметное количество,раФинатного материала, то течение в зону 3 по линки 13 прекращают, а выходной поток раФината затем Выводят по линии 9, Тогда как раФинатпые материалы выводятся через линк 1 в 9, внешний 1 иста 1 ник десорбкрующега материала может питать зону 3 через ликии 12 кли 13.Входные Выходные линки 9 8, 18, Зр1 и "2 при нормальной работе заполнены соответствующими патоками. Дпянепрерывной работы нужно, чтобы отДЕЛЬНЫЕ ВХОДНЫЕ И ВЫХОДНЫЕ ПОТОКИ Г 1 Орознь переключались в одинаково."л на- г.З.правлении и ВО мнОГих случаях В Одно и то же время. Путем переключенияВходнОГО и ВыхОдноГО пат 01(а па Всемуслою адсорбента к при том условии,.что концевые зоны (адсарбционная зона 1 и буФерная зона 4 илк зона 3 де-сорбцик имеют соединительный трубопровод, можно непрерывно проводитьотдельн 11 е о 1;ерации В разных зонах,КОГДа описанные зон 1. мсняю ся за счетприращения калг 1 честв протекаю 111 ихчерез стационарный слой адсорбента потоков, та адсорбент контактирует вследующей последовательности: адсорбциОн 11 ая зОна р зо;1 а Очист 1(11 зо-на Десарб 11 И 1 л к буФерная зОна соответсфтвенно,По крайка," мере часть Выход 1 ого потока экстра:.(т. гО линии 1 . Наступает ВО ЯРаК "ЗИОН 1"РУЮЩ 1 ЛЕ Устаойства а ААЛЕ и р и с О О т В е т с т В у 10 щ и х у с л о В 1( я х О и а и ерераоатывается : получением головко- ГО пОГОпа, ОтводимОГО по ли:1 ии 19,- бокового погона, отводимого по лкнки 20 и кубового погона, Отводимого по,й линки 17.ПО крайней мере часть ВыходноГО па"тока раФината ПО линик 9 поступает во Фракционирующие устро 1;ства 8, Где Она перерабатывается г 1 ри соатветствуюл Г щих условиях с получением головного погона, отводимого па линии 21, бокового погона, отводимого по линии 22 и кубового погона, отводи 1 лого по линии 23.Боковые погоны, отводимые по линиям 20 к 22, объединяют и смесь по лкник 24 направляют Ва Фракционирующке устройства 7. Фракцианируюп 1 ие устройства 7 работают при соответствующих условиях для производства головного погона отводимого по линии 25 и кубового погона, отводимого.по линии 18, Кубовьгй погон из Фракционирующих устройств 7 рециркулирует обратно В зону 2 по линии 18. Головной погон из Фракционирующих устройств 7, Отводимый по линии 25, объединяют с головным погоном из Фракционирующих устройств 5, отводимым по линии 19, и смесь двух головных погонов отводят по линии 26. Эту смесь В свою очередь объединяют с головным погоном из Фракцианирующих устройств б и смесь из всех трех головных погонов отводят по линии 12 и возвращают обратна в зону 3 в качестве входного потока десарбента.Для первоначальнога заполнения системы или для восполнения потерь в процесс из внешних источнлков по линиям 27, 28 и 29 может добавляться первый десарбирующий материал, второй десорбирующий материал и очищающее Вещество соответственно. П р и ."л е р. Установка для выделения нормального параФина из обработанной водородом керосиновой Фракции.Первая ацсорбционная секция этого процесса, В этой секцик используется имитированная противоточнаяскс ема контактиравания с неподвижным слоем и распределительное устройство В Виде шаровога затвора для осуществления непрерывного контактирования исходного потока и десорбирующих материалов с адсорбентом в определенных зонах и непрерывного отвода потоков з.(стракта и раФината из адсарбента, поддерживаемого в определенных зонах. В качестве адсорбента кспользуОют 100 т молекулярных сита 5 Р, Линде, загруженных в две послЕдова=ельца соединенные камеры, каждая из которых разделена на 12 одинаковых слоев, Каждый слой имеет передаточный кран, к которому прикрепляют передаточную линию, через которую материал может проходить в слой или кз слоя в соответствии с предпочтительным циклом операций. Цикл Времечи для шарового завтвора (или время одного цикла операции 1 составляет 5 мин.Используют систему из четырех зон: эоны 1, 2 и 3 каждая содержит по 7 слоев адсорбента, а зона 4 содер10 30 жит 3 слоя адсорбента. Рабочие температура и давление составляют 177 фСи 24,6 ати соответственно в адсорбционной камере, адсорбцию и десорбциюпроводит в жидкой Фазе. Для полученияэкстрагированного продукта нормальных парафинов), содержащего менее0,005 вес.Ъ исходных ароматическихуглеводородов, используют два десорбирующих материала. Первый десорбирующий материал представлял собой смесь из ароматических углеводоро дов Сц, поступающую в зону 2 в смеси с изооктаном в качестве очищающего вещества. Поступающая в зону 2 смесь содержит 70 об.Ъ изооктана и 15 30 об,Ъ С 8 ароматических углеводородов с максимальным количеством второго десорбирующего материала около 1 об.Ъ. При установившейся работе расход этой смеси составляет 3164 20 баррелей на суточный поток 500 м/сут. Вторым десорбирующим материаломявляется нормальный пентан. В зону 3 поступает смесь, состоящая из 60 об.Ъ нормального пентана, 40 изооктана в качестве разбавитвля, и максимально из 0,1 об. первого десорбирующего материала. При установившейся работе расход этой смеси составляет 7154 баррелей в сутки (1130 мсут). Расходы других потоков при установившейся работе составляют; исходного потока в зону 1 900 м/сут, потока экстракта из зоны 3 2740 м/сут и потока рафината, отводимого из зоны 1 1310 м/сут.Работа фракционирующих устройстви устройств для рециркулирования десорбента процесса. 1150 м Э/сутвыходного потока экстракта направляют в колонну фракционирования экстракта,.в которой получают 610 м 3/сутголовного погона экстракта,342 м/сутбокового погона экстракта и 214 м,/суткубового остатка или целевого экстракта. В состав головного погонавходит 67,0 об.Ъ нормального пентатаи 33 мол.Ъ изооктана; состав бокового погона 13,0 мол.Ъ нормального пентана,73,6 мол.Ъ изооктана и 13,4 мол.Ъароматических углеводородов Се, ав состав целевого экстракта входит примерно 99 мол.Ъ нормальныхпарафинов. Экстракционная колоннаимеет наружный диаметр 1800 мм исодержит 50 клапанных тарелок, расположенных на расстоянии 600 мм друг от друга, причем экстрагируемый поток подается на 34 тарелку, абоковой погон отбирается с тарелки20. Рабочие давления составляют1,4, 1,55 и 1,83 ати, а рабочие температуры - 101, 122 и 257 С на верху колонны, тарелка отбора боковогопогона и внизу колонны соответственно. Выходной поток раАината в коли- . честве 8312 баррелей/сут (1150 м/сутнаправляют во фракционирующую колонну, в которой получают 2516 барре- . лей/сут(345 м /сут)головного рафинатЪного погона, 1438 баррелей/сут (197 м /сут) бокового рафинатного пого 3на и 4358 баррелей/сут 600 м /сут)3 кубового рафинатного остатка, Головной погон состоит из 66,7 мол.Ъ нормального пентана и 33,3 мол,Ъ изооктана, боковой погон содержит 6,9 мол.Ъ нормального пентана, 42,9 мол.Ъ изооктана и 50,2 мол.Ъ ароматических углеводородов С 8 и 1кубовый остаток содержит 1,2 мол.% нормальных парафинов, 29,2 мол.Ъ нафтенов, 45,0 мол.Ъ исходных изопарафинов и 24,6 мол.Ъ исходных ароматических углеводородов. Рафинатная колонна имеет наружный диаметр 2200 мм и содержит 60 клапанных тарелок, расположенных на расстоянии 600 мм друг от друга, причем поток рафината поступает на тарелку 38, а боковой погон отбирается с тарелки 20Рабочие давления составляют 1,4; 1,55 и 1,9 ати, а рабочие температуры - около 101, 138 и 270 ОС на верху колонны, на тарелке отбора бокового погона и в кубе соответственно. Боковой погон экстракционной колонны и боковой погон от рафинатной колонны вместе с 413 баррелей/сут(57 м/сут) смеси изооктана и ароматических углеводородов С 8, используемой в качестве уплотнителя шарового клапана, в смеси направляют во Фракционирующую колонну расщепления десорбента, в которой получают 802 баррелей/сут 111 м/сут) расщепленного головного погона и 3164 баррелей/сут 436 м/сут)расщепленного кубового остатка. Головной погон состоит из 44,6 мол.Ъ нормального пентана и 45,4 мол.Ъ изооктана, тогда как кубовый остаток содержал 62,2 мол.Ъ изооктана и 37,8 мол.Ъ ароматических углеводородов Се. Расщепленная колонна десорбента имеет наружный диаметр 100 мм и содержит 25 клапанных тарелок, расположенных на расстоянии 600 мм друг от друга с подачей питания на 16 тарелку. Ра-. бочее давление составляет около 1,76 и 2,04 ати, а рабочие температуры - около 119 и 156 С для верха и низа колонны соответственно. Кубовый остаток из колонны расщепления десорбента рециркулируют обратно в зону 2 адсорбционной секции, а головной погон из колонны расщепления десорбента вместе с головным погоном из экстракционной колонны и головным погоном из рафинатной колонны - обратно в зону 3 адсорбционной секции.984401 Составитель Т. РайвскаяТехред А.Бабинец Корректор Г. Огар дакто ул Тираж 445ударственногоизобретенийва, Ж, Рауш ака Филиал ППП "Чат г. Ужгород, ул. Проектная,9969/78 ВНИИПИ по д 113035, Го ла вс Подпискомитета СССРоткрытийская наб., д, 4/5ных парафиновых углеводородов при 40-250 С и давлений 1-35 атм и выводом потока экстракта, содержащего нормальные парафиновые углеводороды, очищающее вещество .и десорбент, с последующим направлением потока 5 экстракта в первые фракционирующие ,устройства с получением первого головного потока содержащего смесь очищающего вещества и десорбента, и первой кубовой фракции, содержа- О щей нормальные парайиновые углеводороды, потока рафината во вторые фракционирующие устройства с получением второго головного потока, состоящего из смеси очищающего вещества 5 и десорбента, и второго кубового остатка, содержащего изопарафиновые углеводороды, разделением смеси очищающего агента и десорбента в третьих фракционирующих устройствах 2 О с получением третьего головного потока десорбента и , третьего кубового остатка - очищающего вещества - и рециркуляцией их в зоны десорбции и очистки с проведением процесса 25 выделения при периодическом смещении функциональных зон в направлении жидкостного потока внутри колонны через массу адсорбента и непрерывные потоки получаемых экстракта и рафината 2 З 0Целью изобретения является снижение энергозатрат процесса.Поставленная цель достигается способом выделения нормальных парафиновых углеводородов из смеси, содер жащей изопарафиновые углеводороды, путем направления исходного сырья в жидкой Фазе в колонну, заполненную .адсорбентом, селективным по отношению к нормальным парафиновым угле водородам, и имеющую не менее трех функциональных зон, расположенных последовательно и взаимно связанных, в том числе концевых зон, обеспечивающих непрерывный циклический поток в одном направлении в следующем порядке: зона адсорбции, расположенная между входящим потокам сырья у ,верхней границы и выходящим потоком полученного рафината у нижней границы; зона очистки, находящаяся над зоной адсорбции, расположенная между выходящим потоком полученного экстракта у верхней границы и выходящим потоком исходного сырья у нижней границы, и имеющая входящий поток очищающего агента, расположенный выше входящего потока исходного сырья; зона десорбции, находящаяся над зоной очнстки, расположенная между входящим потоком десорбента у верхней 60 границы и выходящим потоком экстракта у нижней границы, с подачей в зону очистки очищающего вещества раФинатного типа, в зону адсорбции исходного сырья с проведением процес- б 5 са адсорбции нормальных парафиновыхоуглеводородов при 40-250 С и давлении 1-35 атм и выводом потока рафината, содержащего изопарафиновые углеводороды, очищающее вещество и десорбент, в зону десорбции - десорбента с проведением процесса десорбции нормальных парафиновых углеводородов при 40-250 С и давлении 1-35 атм и вы водом потока экстракта, содержащего нормальные парафиновые углеводороды, очищающее вещество и десорбент, с последующим направлением потока экстракта в первые Фракционирующие устройства с получением первого головного потока, содержащего смесь очищающего вещества и десорбента, с отбором бокового погона, отводимого выше точки подачи сырья, и первой кубовой фракции, содержащей нормаль,ные парафиновые углеводороды, потока рафината во вторые фракционирующие устройства с получением второго головного потока, состоящего из смеси очищающего вещества и десорбента, с отбором бокового погона, отводимого выше точки подачи сырья, и второго кубового остатка содержащего изопарафиновые углеводороды, разделением смеси боковых погонов в третьих фракционирующих устройствах сполучением третьего головного потока десорбента и третьего кубового остатка - очищающего вещества - и рециркуляцией в зону десорбции смеси третьего, второго и первого головных потоков.и в зону очистки - третьего кубового остатка, при этом разделение в первых и вторых фракционирующих устройствах проводят с отбором боковых погонов, отводимых выше точки подачи сырья фракционирующих устройств, с подачей в третьи Фракционирующие устройства смеси боковых погонов и на рециркуляцию в зону десорбции направляют смесь третьего, второго и первого головных потоков. Термин "исходный поток" обозначает поток, при помощи которого исход. ный материал переносится к адсорбенту. Исходный материал содержит один или несколько экстрагируемых компонентов и один или несколько рафинатных компонентов. "Экстрагируемым компонентом" является соединение или тип соединений, который наиболее селективно поглощаются адсорбентом, тогда как "рафинатным компонентом" является соединение или тип соединений, которые поглощаются менее селективно. Нормальные парафины в исходном потоке являются экстрагируемыми компонентами, тогда как иЗопараФины исходного потока и большая часть ароматических углеводородов являются рафинатными компонентами. Однаконебольшая часть исходных ароматических углеводородов адсорбируется на поверхности частиц адсорбента и поэтому она может расматриватьсч в качестве экатрагируемого компонента в строгом сысле этого терм на, Термин 5"экстрагируемый компонент" относится к более селективно адсорбируемому соединению или типу соединений, представляющими собой целевой продукт данного процесса, например, нормальным парафинам. Термин "десорбирующий материал" обозначает материал, способный десорбировать экстрагируемый компонент, Термин первый десорбирующий материал" обозначает мате риал, способный десорбировать поглощенные на поверхности ароматические углеводороды, но не способный десорбировать из адсорбента поглощенные нормальные парафины, тогда как 2 п термин второй десорбирующий материал" - десорбирующий материал, предназначенный для десорбциипоглощенных нормальных парафинов, Термин"очищающее вещество" обозначает соединение рафинатного типа, принятое в процессе для первой цели вымывания рафинатных компонентов из неселективного пустого объема абсорбента. Термин "поток десорбента" или "входной поток десорбента" обозначает поток, благодаря которому десорбирующий материал подается к адсорбенту. Термин "поток рафината" или "выходной поток рафината" обозначает поток, благодаря которому из адсорбента выводится большинство компонентов рафината. Состав рафинатного потока может изменяться от 100 десорбирующего материала до 100 компонентов рафината. Термин "поток экстракта" или "выходной поток экстракта" обозначает поток, благодаря которому экстрагированный материал, десорбированный с помощью десорбирующего материала, . удаляется из адсорбента, Состав по тока экстракта также может изменяться от 100 десорбирующего материала до 100 экстрагированных компонентов.1Хотя с помощью предлагаемого изоб-.ретения можно получить высокочистые нормальные парафины с высокими степенями извлечения ( 90 или выше) следует отметить, что как экстрагируемый компонент полностью не поглощается адсорбентом, так и рафинатный компонент полностью не пропускается адсорбентом. Поэтому в потоке экстракта имеются небольшие количества компонентов рафината, и наоборот, в потоке рафината находятся небольшие количества экстрагируемого компонента. Кроме того потоки экстракта и рафината дополнительно отличаются друг от друга и от исходной смеси отношением концентраций экстра гируемого компонента и компонента рафината, характерным для каждого конкретного потокаОтношение концен-трации адсорбированных нормальных парафинов к концентрации неадсорбированных изопарафинов будет наименьшее в потоке рафината, более высокое в исходной смеси и самое высокое в потоке экстракта. Аналогичным образом отношение концентрации.неадсорбированных изопарафинов и концентрации адсорбированных нормальных парафинов будет наивысшее в потоке рафината, несколько ниже и наименьшее в потоке экстракта.Термин "селективный объем пор" адсорбента определяется как объем адсорбента, который селективно адсорбирует экстрагируемые из сырья компоненты. Термин "неселективный пустой объем" адсорбента представляет собой объем адсорбента, который не удерживает селективно компоненты эстрагируемые из сырья. Этот объем включает полости адсорбента, содержащие инертные участки, и промежуточные пустые пространства между частицами адсорбента, Селективный объем пор и неселективный пустой объем выражают в объемных величинах и они являются важными для определения точных расходов жидкости, требуемых для эффективной работы рабочей зоны при Данном количестве адсорбента,Когда адсорбент поступает в рабочую зону его неселективный пустой объем вместе с селективным объемом пор заполняется жидкостью в этой зоне. Неселективный пустой объем используется при определении количества жидкости, которое следует направить в ту же зону в направлении противоположном движению адсорбента для вытеснения жидкости, находящейся в селективном пустом объеме. Если расход жидкости, направляемой в зону, мень- ше расхода неселективного пустого объема адсорбента, поступающего в эту зону, то наблюдается суммарное увеличение жидкости в зоне,адсорбентом. Поскольку это суммарное увеличение представляет собой жидкость, находящуюся в селективном пустом находящуюся в селективном пустом объеме адсорбента, то оно 1 увеличение, унос) во многих случаях содержит менее селективно удерживаемые исходные компоненты.В определенных случаях селективный объем пор адсорбента может адсорбировать: рафинатный материал из жидкости, окружающей адсорбент, так как в определенных случаях имеется при адсорбции в селективном объеме пор конкуренция между экстрагируемым и рафинатным материалами. Если адсорбент окружает относительно большое поотношению к экстрагируемому материалу количество рафинатного материала,то рафинатный материал становитсядостаточно конкурентоспособным, чтобы поглощаться адсорбентом.Исходными материалами, используемыми в предлагаемом процессе, являются углеводородные фракции с углеродным числом, изменяющимся примерноот 6 атомов углерода на молекулувплоть до 30 атомов углерода на молекулу. Углеродное число углеводородных фракций может быть значительноуже, например, приблизительно оттрех до десяти атомов углерода. Исходным потоком является (;,р- С керосиновая Фракция ) или С - С (гаэойлевая фракция) Исходные потоки могут содержать нормальные парафины,изопарафины и ароматические углеводороды в различных концентрациях, 20но могут не содержать олефинов или содержать ихв небольшомколичестве.В зависимости от типа сырья,изкоторогополучена углеводороднаяфракция,и отдиапазона углеродного числа этой фрак-,ции, концентрация нормальных парафиновможет изменятьсяв пределах 15-60 об,%сырья, а концентрация ароматическихуглеводородов - 10 - 30 об. отобъема сырья. Более необычными могутбыть потоки сырья с концентрациямиароматических углеводородов 24 об,Ъ. Так как ароматические углево-дороды сырья, подобные изопарафинаи,не входят в поры адсорбента, поскольку диаметр их поперечного сеченияслишком велик, то почти все эти ароматические углеводороды попадают врафинатный поток. Небольшая часть ихслишком сильно адсорбируется на поверхности частиц адсорбента и обязательно попадает в качестве загряз.;нения в экстрагированный нормальныепарафины) продукт. Исходные ароматические углеводороды содержат моноциклические ароматические углеводороды, например бензол или алкилбензолы, инданы или алкил-инданы, и бициклические ароматические углеводороды, включающие нафталины, бифенилыили аценафтены. Ароматические загрязнения характеризуются общей Формулой СНу где, как принято вмасс-спектрометрии, указывает конкретное число, которое при подстановке в эмпирическую Формулу определяет 55различие между различными усложненными видами ароматических углеводородов. Наиболее сильно удерживаютсяна адсорбенте определенные ) иароматические углеводороды. Другие типы ароматических углеводородов,напримерили р, также прочноадсорбируются.Определенное очищающее веществов предпочтительном варианте имеет 65 точку кипения, отличную от точки ки-пения рафинатного компонента исходного потока, с тем чтобы легко выделяться из рафинатного потока приперегонке. Таким образом, согласнопредлагаемому способу очищающее вещество выбирается иэ высоко- или низкокипящих гомологов иэопарафиновили нафтенов исходного сырья. Примером пригодного очищающего вещества,которое используется при выделениинормальных парафинов иэ С- С исходного сырья, является изооктан, который не поглощается адсорбентом и-определяется от С - С рафинатных компонентов путем перегонки,Очищающее вещество подают со скоростью, равной объемной скорости пустого пространства между частицамиадсорбента, проходящего данную точку в цикле обработки при данной скорости циркуляции, благодаря чему изпространства между частицами адсорбента по мере циркуляции последнегов процессе полностью и непрерывноудаляется увлеченный материал, впервую очередь рафинатные компоненты. Вытесненные рафинатные компоненты объединяются в жидкий поток, текущий через адсорбент и, в конечномсчете, удаляются из циркулирующейжидкой Фазы в виде потока рафината,часть которого в дальнейшем поступает во Фракционирующие устройства рафинатного потока, где извлекаютсярафинатные компоненты. Предпочтительная скорость подачи очищающего вещества в зону очистки равна илипревышает скорость прохождения пустых пространств между частицами адсорбента, которая в каждом конкретномслучае зависит от размера частицадсорбента, от того, используетсяли в процессе движущийся или неподвижный слой частиц и от других факторов.Используемые в предлагаемом процессе материалы легко удаляются из исходной смеси. Как поток рафината, так и поток экстракта извлекаются из адсорбента в смеси с десорбирующими материалами. Без отделения этих десорбирующих материалов чистота экстрагирования компонентов и раФинатных компонентов, если их извлечение желательно, не очень высока, а также нельзя повторно использовать десорбирующие материалы в процессе. Поэтому десорбирующие материалы имеют диапазон температур кипения, отличный от такового для исходной смеси, что позволяет применить Фракционирование для разделения.рафинатных и экстрагированных компонентов и позволит извлечь десорбирующие материалы для возможности их повторного использования в процессе.50 В процессе может использоваться один или два десорбирующих материала. Первый десорбирующий материал использовать необязательно, если нужно получить экстрагированный продукт, содержащий пониженную концентрацию исходных ароматических углеводородов. При использовании первого десорбирующего материала концентрация исходных ароматических углеводородов в экстрагированном продукте снижена до менее 0,05 вес Первые десорби рующие материалы, которые используются в предлагаемом процессе, для возможности сепарации их путем перегонки содержат ароматические угле водороды, имеющие температуру кипения, отличную от таковой для исходной смеси. Предпочтительно такяе, чтобы первый десорбирующий материал имелточку кипения, отличную от та- Щ ковой для очищающего вещества для возможности разделения их путем перегонк. Первыми десорбирующими материалами служат индивидуальные ароматические углеводороды, например, бен- д 5 зол, толуол, изомеры ксилола и этилбензол или смесь из ароматических углеводородов С. В приведенном примере, где из исходного потока углеводородов Ср- С нужно удалить нормальные парафины, а в качестве очищающего вещества используют изооктан, примерами пригодных первых десорбирующих материалов служат П-ксилол или этилбензол. При использовании первого десорбента в смеси с очищающим веществом концентрация первого десорбирующего материала смеси изменяется примерно 5 - 100 от общего объема смеси. Более предпочтительная область концентраций находится 40 между 15 - 40 об Поскольку задачей первого десорбирующего материала является десорбция только адсорбированных поверхностей исходных ароматических углеводородов, также . 45 важно, чтобы первый десорбирующий материал не содержал или содержал небольшое количество второго десорбирующего материала во избежание ,десорбции нормальных парафинов, В предпочтительномварианте концентрация второго десорбирующего материала в первом десорбирующем материале должна быть меньше 1,0 об-.,.- Второй десорбирующий матерйал для возможности выделения его с помощью перегонки содержат любой нормальный парафин с точкой кипения, отличной.от точки кипения исходной смеси. В качестве второго десорбента используют нормальный пентан, поскольку он легко отделяется от обычноиспользуемого в данном процессе сырья. Второй десорбирующий материал может на 100 состоять из нормальных 65 парафинов, но может иметь и более низкую концентрацию нормальных парафинов в смеси с разбавителем изопарафином или нафтеном). При использовании в смеси с разбавителем концентрация нормальных. парафинов составляет 40 - 80 об Важно, чтобы, второй десорбирующий материал вовсе не содержал или содержал небольшое количество первого десорбирующего материала, так присутствие аромати-. ческих углеводородов препятствует де" сорбции нормальных парафйнов вторым десорбирующим материалом. В предпочтительном варианте концентрация первого десорбента во втором должна быть менее 0,1 обПредназначенные для использования в данном случае твердые адсорбенты содержат селективные к форме цеолиты, известные как молекулярные сита. Термин "селективные в Форме" под" разумевает способность цеолитов разделять молекулу по их форме или размеру благодаря тому, что поры цеолита имеют фиксированный диаметр в поперечном сечении. Цеолиты пренадлежат к группе кристаллов из силиката алюминия, имеющих каркасную структуру, в которой каждый тетраэдр из 504 или М 04 имеет общие углы с другим тетраэдром, и таким образом распределяются в структуре все атомы кремния, алюминия и кислорода. Эти кристаллы имеют химическую Формулу, в которой отношение /5 +АГ: /Осоставляет 1 : 2. Из разных типов известных цеолитов в качестве молекулярных сит пригодны лишь те, которые имеют жесткие каркасы. При персональном формовании кристаллы цеолита содержат воду в промежутках каркаса. При умеренном нагреве эта вода улетучивается и создает открытые полости одинакового размера, в которые проникают соединения, максимальные диаметры молекул которых незначительно больше минимальных диаметров полостей, Чистые цеолитные молекулярные сита, особенно синтетические молекулярные сита, получают в виде мягких порошковых масс или небольших кристаллов. Для использования в промышленных процессах эти цеолитные кристаллы смешиваются со связующими материалами, например глиной, кремнеземом или другими материалами, для образования более прочных, бо" лее износостЬйких частиц.Предусмотренные адсорбенты предствляют собой цеолиты с одинаковыми диаметрами пор 5 Х, например, шабазит, или особенно такие, как молекулярные сита типа 5 Х, поставляемые. Линде. Эти последние сита обычно нахбдятся в виде экструдата, окатышей или в гранулированном виде и содержат чистый 5 Ъ цеолит и связую 984401 12щий материал, например глину. используемый адсорбент находится в виде частиц размером 20 - 40 меш.Адсорбент применяется в виде плот- . ного компактного неподвижного слоя, который попеременно контактирует с 5 исходной смесью .и десорбирующими материалами. В простейшем устройстве адсорбент применяется в виде одного неподвижного слоя. В другой установке используется набор из двух или более неподвижных слоев с соответствующим переключением их таким образом, что исходная смесь проходит через один или несколько адсорбционных слоев, тогда как десорбирующий ма териал проходит через один или, несколько других слоев из этого набора. Направление течения исходной смеси и десорбирующих материалов через адсорбент может быть либо снизу вверх 20 либо сверху вниз. Также могут применяться любые обычные устройства для осуществления контакта жидкость твердое тело, в неподвижном слое. 25 Однако противоточные системы с движущимся слоем или имитированные противоточные системы имеют намного большую эффективность разделения,чем 30 системы с неподвижным слоем адсорбента,и поэтому являются предпочтительными.В процессах с движущимся слоем или с имитированным движущимся слоем адсорбция и десорбция протекает не прерывно, что позволяет как непрерывно получать потоки экстракта и рафината, так и непрерывно использовать потоки исходного сырья и десорбента. Один из известных вариантов 40 данного процесса подобен противоточной системе с движущимся слоем. В такой системе имеется постепенное движение жидкости через множество проходов книзу адсорбционной камеры, 45 что имитирует направление кверху движение содержащегося в камере адсорбента. Обычно четыре линии рабо ,тают влюбое время: линия подвода исходного потока, линия подвода потока десорбента, линия отвода потока рафината и линия отвода потока экстракта. В соответствии с этим движением, как бы моделирующим движение твердого адсорбента кверху, является 55 движение жидкости, занимающей пустой объем слоя адсорбента. Для поддержания противоточного контактирования с течением жидкости книзу адсорбционная камера оборудуется насосом. Так Как точки ввода жидкости смещаются через цикл, то циркуляционный насос камеры обеспечивает разные зоны, требующие разных расходов. Регулятор с програмМным управлением устанавливается и регулирует эти расходы. 65 Точки ввода активных жидкостей эффективно делят адсорбционную камеру на отдельные зоны, каждая из которых имеет свою Функцию. Необходимо использовать для осуществления процесса три отдельные рабочие зоны, хотя в некоторых случаях применяется необязательная четвертая зона.На чертеже приведена схема,реализующая предлагаемый способ.Адсорбционная эона 1 определяется адсорбентом, расположенным междувходом потока сырья и выходом потока рафината.В этой зоне сырье контактирует с адсорбентом,адсорбируетсяэкстрагируемый компонент и отводитсяпоток рафината. Так как обычный поток через зону 1 направлен от потока сырья, поступающего в зону, к потоку рафината, покидающего зону, тотечение через зону рассматриваетсяпроисходящим сверху вниз от входапотока сырья до выхода потока рафината.Сразу же 1 выше по течению потока в зону 1) расположена зона 2 очистки. Зона 2 очистки определяется какадсорбент расположенный между выходом потока экстракта и входом потокасырья. Основными операциями, происходящими в зоне 2, являются вытеснение из неселективного пустого объема адсорбента любого рафинатного материала, попадающего в зону 2 при перемещении в эту зону адсорбента, иселективная десорбция всякого рафинатного материала, адсорбированногов порах селективного объема адсорбента или адсорбированного поверхностямичастиц адсорбента. Эти операции осуществляют, пропуская очищающее вещество, первый десорбирующий материали часть потока экстракта из зоны 3в зону 2, причем верхней границейзоны 2 служит выход потока экстракта.Течение материала в зоне 2 направлено книзу от выходного потока экстракта к входному потоку сырья.Над зоной 2 расположена зона 3десорбции. Зона 3 десорбции определяется, как адсорбент, расположенныймежду входом десорбента и выходомпотока экстракта. Назначение зоны 3десорбции состоит в вытеснении нор"мальных парафинов адсорбированныхадсорбентом в течение контакта сзоной 1 в предыцущем цикле работы,вторым десорбирующим материалом, поступающим в эту зону, Течение жидкости в зоне 3 происходит в том женаправлении, что и в зонах 1 и 2.В некоторых случаях используют необязательную буферную зону 4. Эта зо 1на, определяемая как адсорбент., расположенный. между выходящим потокомрафината и входящим потоком десорбента, при ее наличии располагаетсянад по течению зоной 3. Зона 4 применяется для сохранения количестваиспользуемого на стадии десорбции десорбента, поскольку часть потокарафината, выводимого из зоны 1,поступает в зону 4 для замены присутствующего в этой зоне материала и вытеснения его в зону десорбции. Зона4 содержит достаточное количествоадсорбента, так что рафинат, присутствующий в потоке рафината, проходящий из эоны 1 и в зону 4, предохраняется от попадания в зону 3 сзагрязнением тем самым потока экстракта, удаляемого из зоны 3. В случаях, когда четвертая рабочая зона 15не используется, поток рафината, направляемый из зоны 1 в зону 4, тщательно управляется с тем, чтобы течение прямо из зоны 1 в зону 3 можноостановить, когда в потоке рафината, 20проходящем из зоны 1 в зону 3, присутствует значительное количестворафиутного материала, для того, чтобы не загрязнять выходящий поток экстракта, 25Циклическое продвижение входныхи выходных потоков через неподвижныйслой адсорбента осуществляют с помощью распределительной системы, вкоторой клапаны на трубопроводах 30действуют последовательно для перемещения входных и выходных потоков таким образом, чтобы обеспечить противоточное течение жидкости относительно твердого адсорбента.Другим способом работы с обеспечением противоточного течения твердого адсорбента по отношению к жидкости является использование вращающегося дискового клапана, к которому присоединены входные и выходные потоки 40и линии, через которые потоки поступающего сырья, отводимого экстракта,поступающего десорбента, рециркулирующего рафинатного продукта и отводимого рафината, продвигаются через слой адсорбента в одном и томже направлении. Как коллекторное устройство, так и дисковый клапан известны в технике.50Во многих случаях одиа рабочая эона содержит значительно большее количество адсорбента, чем некоторая другая рабочая зона. Например, в некоторых случаях буферная зона со" держит минимальное количество адсорбента по сравнению с количеством адсорбента, потребным для эон адсорбции и очистки. В случае, когда используется десорбент, который легко десорбирует экстрагированный материал из адсорбента, то в зоне десорбции необходимо относительно небольшое количество адсорбента по сравнению с количеством адсорбента, необходимым в буферной зоне, зоне Й очистки или во всех этих зонах, Так, как необязательно, чтобы адсорбент находился в одной колонне, то в объем предлагаемого изобретения входит использование множества камер или последовательного ряда колонн.Необязательно, чтобы одновременно использовались все входные или выходные потоки и во многих случаях могут отключаться, тогда как другие подводят или отводят материал. Устройство,реализуюцее предлагаемый способ,содержит последовательный ряд отдельных слоев, соединенных трубопроводами, после которых расположены входные или выходные выпускные трубопроводы, к которым прикрепляются различные входные и выходные потоки, переключаемые поочередно и периодически для осуществления непрерывной работы. Соединительные трубопроводы присоединяются к передаточным выпускным трубопроводам, которые при нормальных условиях не работают в качестве трубопровода, через которые материал поступает в процесс или выводится из процесса.Хотя большинство адсорбционных процессов разделения проходит как в жидкой, так и в газовой фазе, для данного процесса предпочтительной является жидкофазная работа, благодаря более, низким температурным требованиям и более высоким выходам целевого нормального парафина, достигаемым при работе с жидкой фазой. Адсорбция может протекать во температурном диапазоне 40 - 250 С и в диапазоне изменения давления примерно от атмосферного для 35 ат для обеспечения жидкофазных условий. Десорбция может происходить при тех же условиях, что и абсорбция.Часть потока экстракта из зоны 3. направляют в первые устройства для фракционирования выходного потока экстракта с целью разделения при соответствующих условиях на головной погон, боковой погон и кубовый остаток. Головной погон содержит второй десорбирующий материал и очищающее вещество, и, при использовании первого десорбирующего материала в процессе, менее 0,1 об. этого первого десорбирующего материала. Боковой погон содержит очищающее вещество, более низкую концентрацию второго десорбирующего материала, чем головной погон, и, при использовании первого десорбирующего материала, первый десорбируюций материал. Кубовый остаток представляет собой экстрагированный продукт или нормальные парафины и практически не содержит десорбирующих материалов или очищающего вещества.Часть выходного потока рафината направляется во вторые устройства для фракционирования отводимого потока рафината, где при соответствующих условиях он разделяется на головной погон, боковой погон и кубовый погон,Головной погон содержит второй десорбирующий материал, очищающее вещество, и, при использовании в процессе первого десорбирующего материала,менее 0,1 об,Ъ этого первого десорбирующего материала. Боковой погон содержит очищающее вещество, более низкую концентрацию второго десорбента, чем головной погон, и, при использовании первого десорбирующего материала, первый десорбирующий материал, Кубовый остаток представляет собой рафинатный продукт ,( в первую очередь изопарафины и ароматические углеводороды) и, в предпочтительном варианте не содержит десорбирующих материалов или очищающего веществаТермин "не содержит обозначает, что концентрация десорбирующего материала и в экстрагированном продукте и в рафинатном продукте является менее 5 об.Ъ, а в предпочтительном варианте менее 1 об.о.Два боковых погона объединяютсяи направляются в третьи фракционирующие устройства, где смесь разделяется при соответствующих условиях с получением головного погона, рециркулирувмого обратно в зону 3, и кубовой фракции, рециркулируемой обратно в зону 2, Головной погон ,содержит второй десорбирующий материал и очищающее вещество, и, при использовании первого десорбирующего материала, менее 0,1 об.Ъ первого десорбирующего материала. Кубовый остаток содержит очищающее вещество, менее 1,0 об.В второго десорбирующего материала, и, при использовании первого десорбирующего материала, первый десорбирующий материал. Благодаря выведению боковых ,погонов из первых и вторых фракционирующих устройств, причем каждый погон содержит пониженные концентрации второго десорбирующего материала по сравнению с концентрациями второго десорбирующего материала в соответствующих головных погонах, и благодаря пропусканию этих боковых погонов в третьи фракционирующие устройства размер и потребность в энергии третьих фракционирующих устройств снижена по сравнению с теми же параметрами без вывода боковых погонов и с направлением в третьи фракционирующие устройства головного погона иэ первых или вторых фракционирующих Устройств (полностью из обоих или частично иэ каждого ). Второй десорбирующий материал поступает относительно меньше в единицу времени втретьи фракционирующие устройства,что позволяет снизить капиталовложения и эксплуатационные затраты натретьи фракционирующие устройства.Первые, вторые и третьи фракционирующие устройства представляют собойректификационные колонны, расчети эксплуатация которых хорошо извест 10 ны в технике разделения,Размер установок изменяется отпилотной установки до промышленнойустановки, а расходы изменяются отнескольких см в час до многих, тысяч15 литров в час.Чертеж показывает четыре отдельные рабочие эоны и три отдельныефракционирующие устройства вместе свходными и выходными потоками и соединительными трубопроводами.,ДЛя получения выходного потока экстрактаи выходного потока рафината путем выделения нормальных парафинов иэ изопарафинов используют адсорбционнуюзону 1, зону 2 очистки, десорбционнуюзону 3 и необязательную буферную зону 4. Для выделения десорбирующегоматериала и очищающего вещества извыходных потоков экстракта и рафиЗО ната с получением целевых выходныхпотоков экстракта и рафината исполь- .зуют фракционирующиеустройства 5 и6. Для выделения десорбирующего материала из очищающего вещества дляповторного использования каждого изних в рабочей зоне исполъзуют фракционирующие устройства 7.Четыре зоны имеют стационарныеслои твердых частиц адсорбента, нов других случаях применяются после"О довательно одна или несколько камер,1 соединенных посдедовательно. Каждаязона может быть одной камерой илипоследовательным рядом расположенныхдруг над другом слоев в колонне, об 45 разующих зоны. Таким образом, в некоторых случаях каждая из зон содержит в основном одинаковое количество адсорбента и имеет одинаковоеколичество адсорбента и одинаковые50 основные физические размеры, но вдругих случаях некоторые зоны требуют большее количество адсорбента,чем другие эоны. Суммарный расходжидкости через зоны происходит в55 направлении сверху вниз, но в некоторых случаях эона работает такимобразом, что в определенный периодвремени жидкость в ней течет в направлении, противоположном течениюсуммарного потока жидкости. Для понимания стадий обработки, происходящих в различных зонах,.течениечастиц адсорбента рассматриваетсяпроисходящим в направлений снизу65 вверх. Нри нормальной противоточной984401 18 15 20 25 4 р ние системы не показаны. При необходимости они устанавливаются для по;буждения и регулирования расходажидкости в процессе любым специалистом. Входные потоки, поступающие в 45 различные эоны, пОдсОединяются кисточникам высокого давления или кперекачивающим устройствам, а потоки,покидающие процесс,для поддержаниярегулируемого падения давления в зонах регулируются клапанами обратного 5 О давления. В случаях, когда не используется байпас вокруг насоса, на трубопроводах между различными зонамиустанавливаются устройства для однонаправленного течения жидкости, например, обратные клапана.Исходный поток поступает в процессв зону 1 по линии 8 и, поскольку об.щее основное направление течения жидкости в зоне 1 книзу, продвигается по 60 линии 14 вместе с любым материалом,выходящим иэ эоны 2, в зону 1.По мере поступления сырья в зону 1 из нее вытесняется равный объемпотока рафинатного материала, поки давший эту зону через трубопровод работе с неподвижным слоем адсорбента материал остается неподвижным, аотдельные зоны адсорбции, очистки,десорбции и буферная зона перемещаются через адсорбент путем переключения различных входных и выходных иотоков косвенным способом для обес.печения течения жидкости в противоточном по отношению к адсорбентунаправлениии для непрерывного получения потоков экстракта и рафината.В большинстве случаев переключениевходных и выходных потоков в направлении неподвижного слоя десорбентапроизводится одновременно и на одинаковом расстоянии по длине слояадсорбента. В других случаях нужно,чтобы между двумя входными й выходными потоками перед их переключением адсррбент выполнял функцию двухили большего числа зон.1 зоны. В частности материал, выходящий из адсорбционной эоны 1 по линии 10, поступает в линию 9 или часть егоотводится по линии 13 для передачи в конце концов в буферную зону 4. По-.ступающий в процесс по линии 9 потокисходного сырья проходит через соединительный трубопровод 14 и попадаетв адсорбционную зону 1. В некоторых.случаях часть поступающей в зону 2 1 О очистки по линии 14 жидкости смешивается с исходным материалом, поступающим по линии .8 в адсорбционнуюзону 1Соединительный трубопровод 15позволяет в некоторых случаях отводить часть жидкости из эоны 3 десорбции в байпасную линию 11 и в зону 2 очистки. Аналогичным образом линия16 соединяет буферную зону 4 и зону3 десорбции и позволяет часть жидкости, покидающей буферную зону 4,смешать с входным потоком контактного материала, поступающего в процесс по линии 12 входного потока десорбента, и в смеси с десорбентомподать в зону 3 десорбции. Это позволяет уменьшить в процессе потребность в десорбенте из внешних источников, а именно в десорбенте,поступающем по линии 12. На линии щ трубопровода 13 установлен насосили другое устройство для перемещения жидкости с тем, чтобы органи-зовать течение жидкости в процессе.в направлении от линии 10 через лиЗ 5 нию 13 и буферную зону 4.Другие насосы и клапана, расположенные на входных и выходных трубопроводах и трубопроводах, соединяющих

СмотретьЗаявка

2421353, 19.11.1976

ГЕРБЕРТ ДЖОЗЕФ БАЙСЕР

МПК / Метки

МПК: C07C 7/13

Метки: выделения, изопарафиновые, нормальных, парафиновых, смеси, содержащей, углеводородов, углеводороды

Опубликовано: 23.12.1982

Код ссылки

<a href="https://patents.su/15-984401-sposob-vydeleniya-normalnykh-parafinovykh-uglevodorodov-iz-smesi-soderzhashhejj-izoparafinovye-uglevodorody.html" target="_blank" rel="follow" title="База патентов СССР">Способ выделения нормальных парафиновых углеводородов из смеси, содержащей изопарафиновые углеводороды</a>

Предыдущий патент: Способ изготовления растрированных печатных форм и устройство для его осуществления

Следующий патент: Способ получения производных дифениламина или их солей

Случайный патент: Цифровой импульсный электропривод постоянного тока