Способ получения ванадийсодержащей стали

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

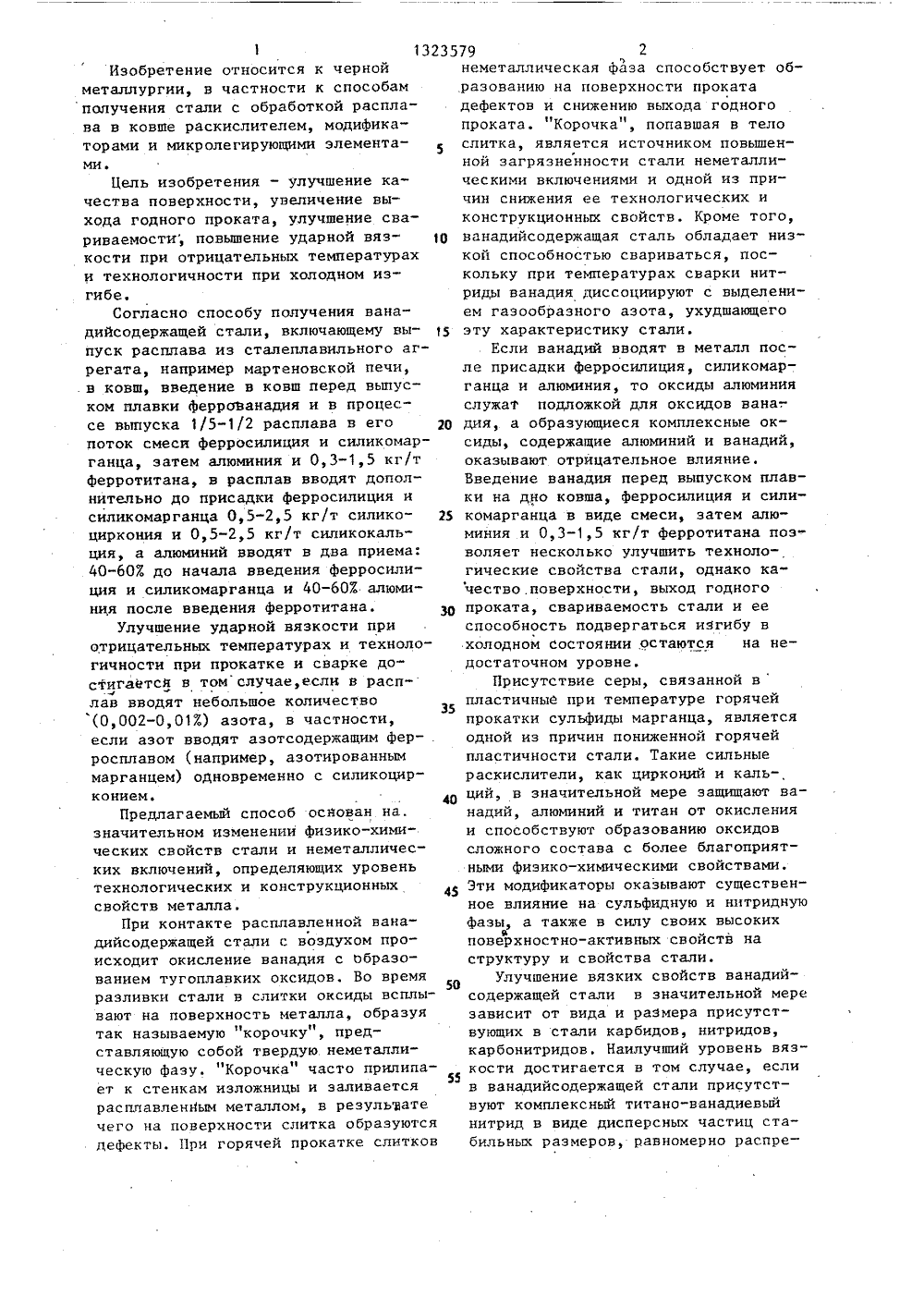

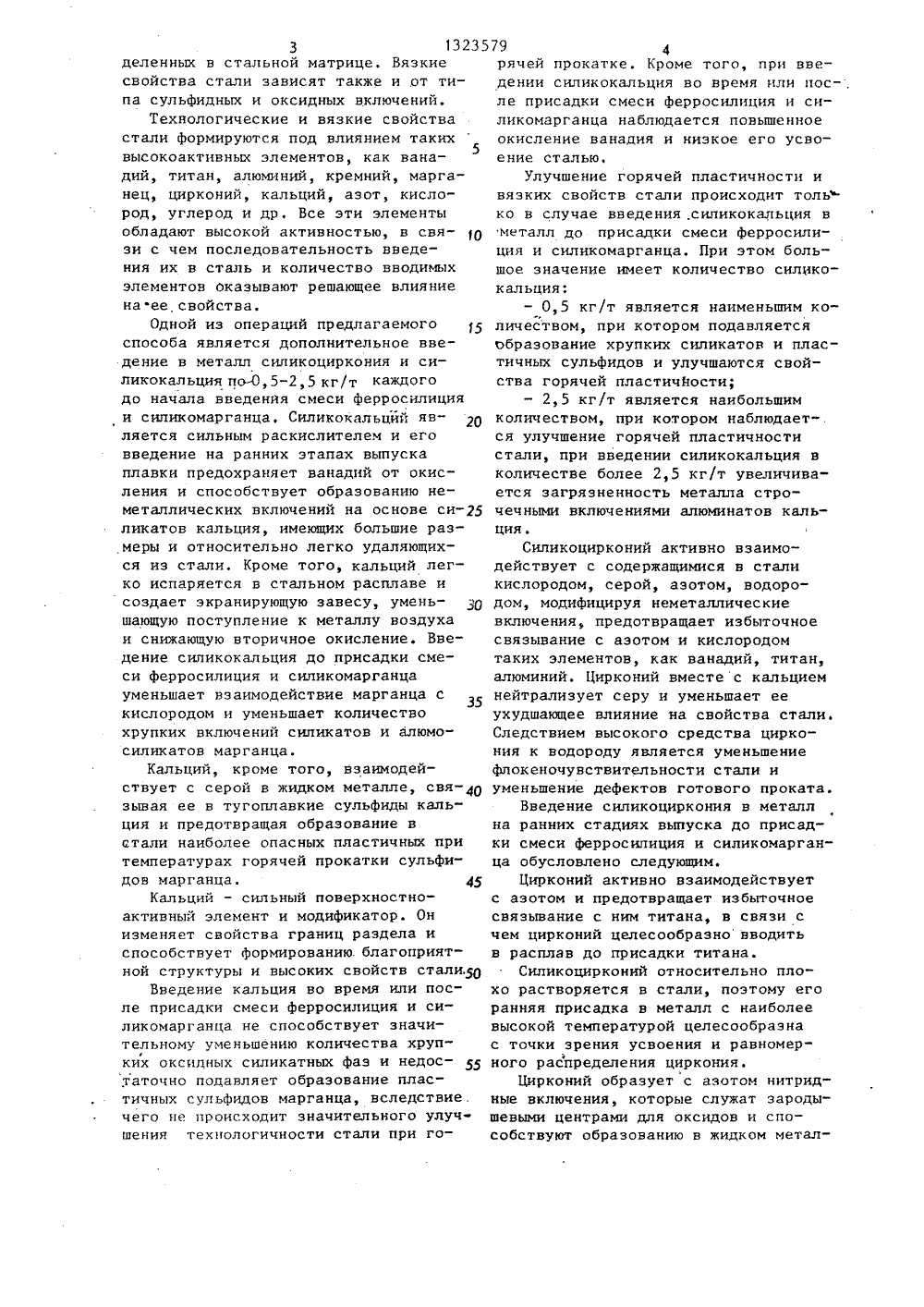

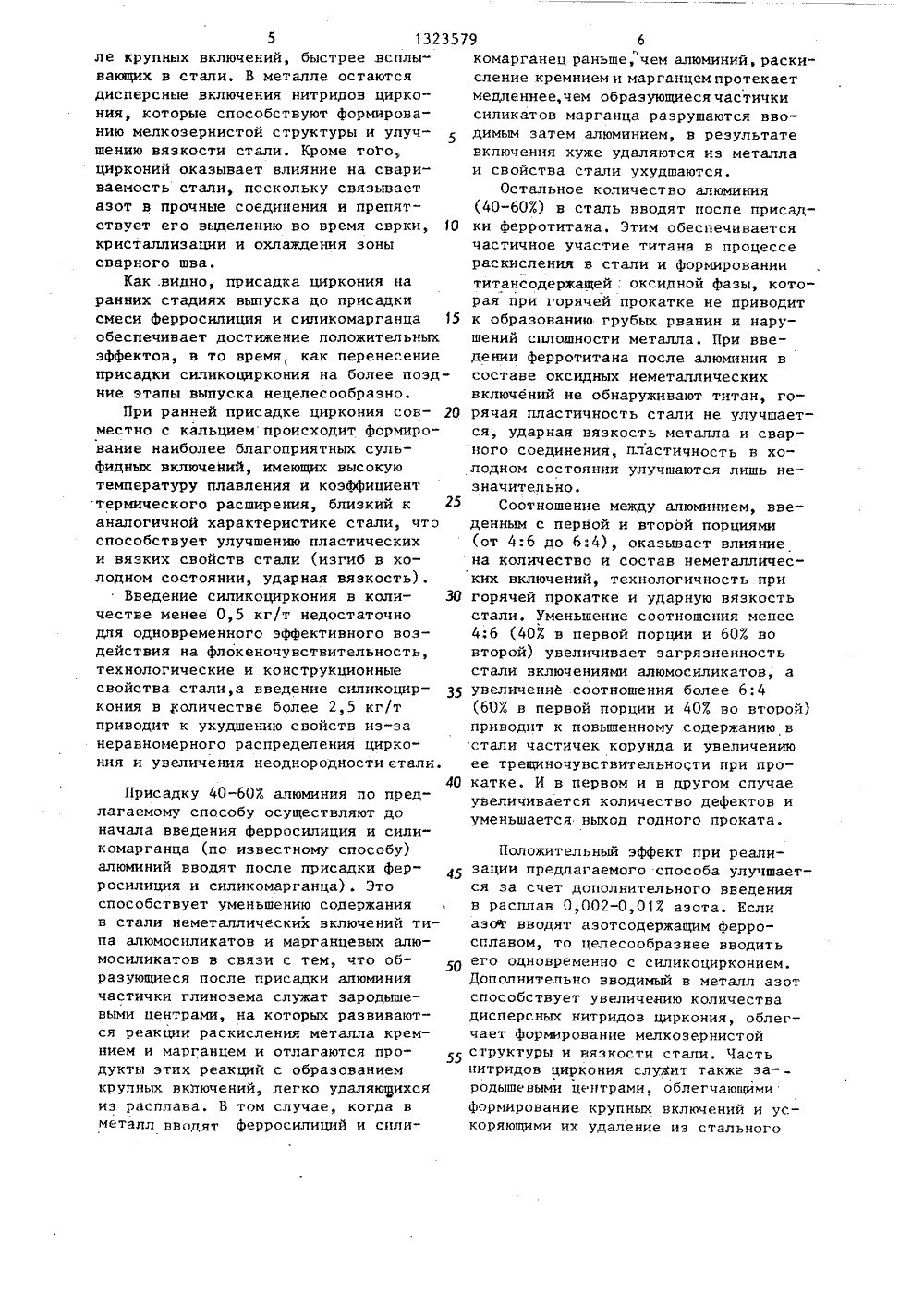

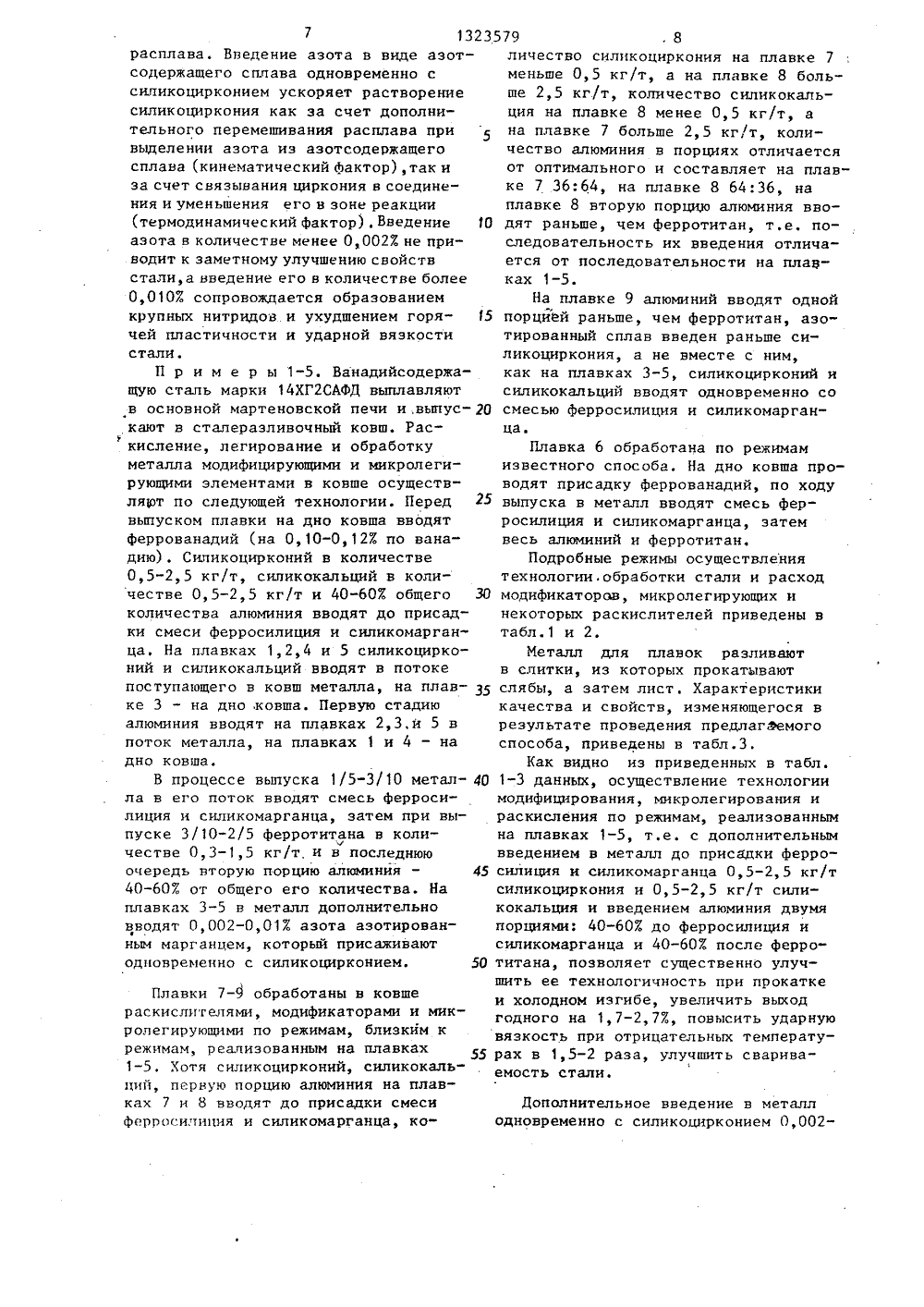

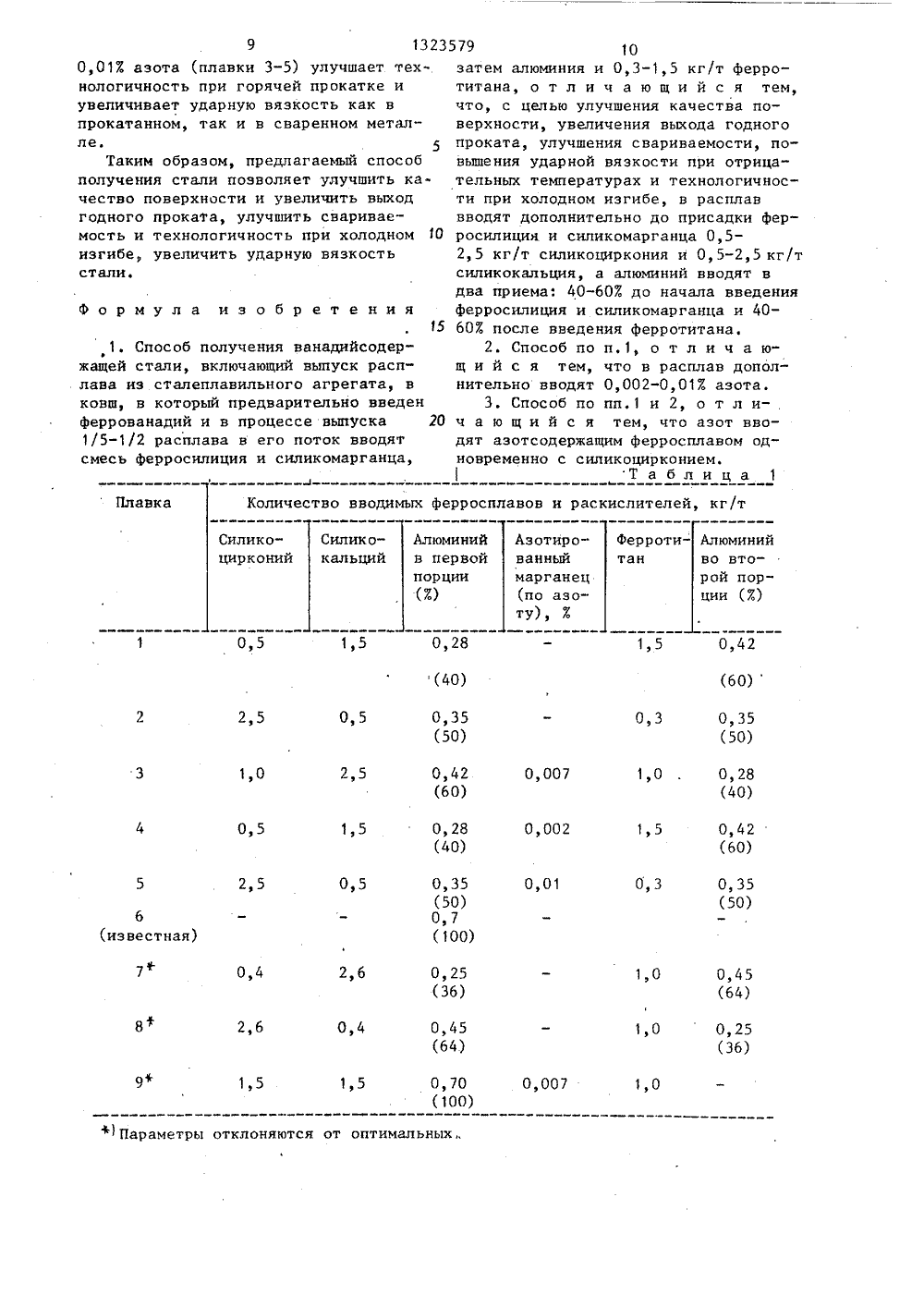

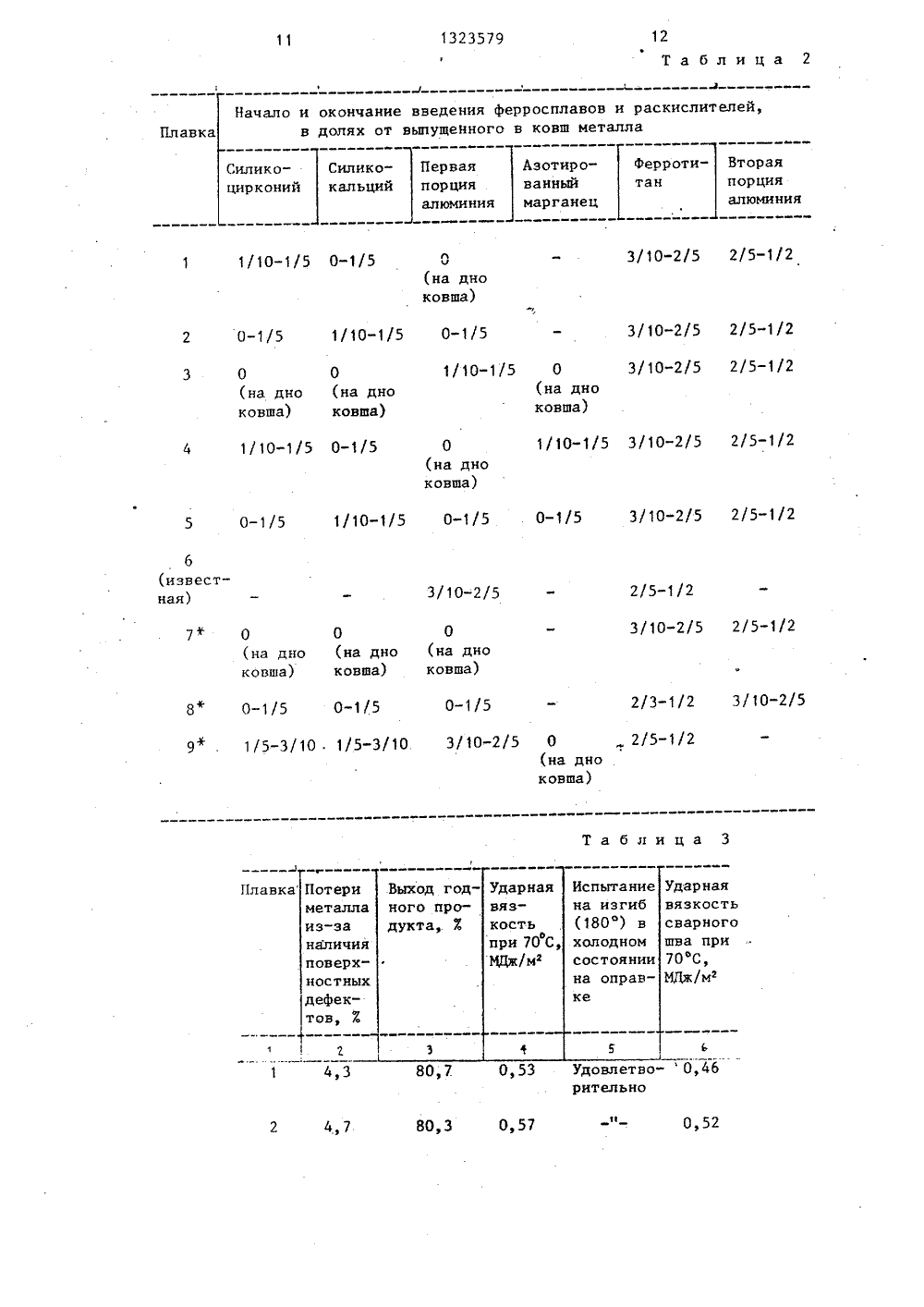

40 1 1 ЗгЗ 5Изобретение относится к чернойметаллургии, в частности к способамполучения стали с обработкой расплава в ковше раскислителем, модификаторами и микролегирующими элементамиеЦель изобретения - улучшение качества поверхности, увеличение выхода годного проката, улучшение свариваемости, повышение ударной вяз Окости при отрицательных температурахи технологичности при холодном изгибе.Согласно способу получения ванадийсодержащей стали, включающему выпуск расплава из сталеплавильного агрегата, например мартеновской печи,в ковш, введение в ковш перед выпуском плавки феррсеанадия и в процессе выпуска 1/5-1/2 расплава в его 20поток смеси ферросилиция и силикомарганца, затем алюминия и 0,3-1,5 кг/тферротитана, в расплав вводят дополнительно до присадки ферросилиция исиликомарганца 0,5-2,5 кг/т силикоциркония и 0,5-2,5 кг/т силикокаль"ция, а алюминий вводят в два приема:40-607 до начала введения ферросили"ция и силикомарганца и 40-607 алюминия после введения ферротитана,30Улучшение ударной вязкости приотрицательных температурах и технологичности при прокатке и сварке достигается в том случае, если в расплав вводят небольшое количество(0,002-0,017) азота, в частности,если азот вводят азотсодержащим фер- .росплавом (например, азотированныммарганцем) одновременно с силикоцирконием.Предлагаемый способ основан на.значительном изменении физико-химических свойств стали и неметаллических включений, определяющих уровеньтехнологических и конструкционных 45свойств металла,При контакте расплавленной ванадийсодержащей стали с воздухом происходит окисление ванадия с ьбразованием тугоплавких оксидов. Во времяразливки стали в слитки оксиды всплывают на поверхность металла, образуятак называемую "корочку , представляющую собой твердую неметаллическую фазу. "Корочка" часто прилипа 55ет к стенкам изложницы и заливаетсярасплавленным металлом, в результатечего на поверхности слитка образуютсядефекты. При горячей прокатке слитков 79 2неметаллическая фаза способствует образованию на поверхности проката дефектов и снижению выхода годного проката. "Корочка", попавшая в тело слитка, является источником повышен ной загрязненности стали неметаллическими включениями и одной из причин снижения ее технологических и конструкционных свойств. Кроме того, ванадийсодержащая сталь обладает низкой способностью свариваться, поскольку при температурах сварки нитриды ванадия диссоциируют с выделением газообразного азота, ухудшающего эту характеристику стали.Если ванадий вводят в металл после присадки Ферросилиция, силикомарганца и алюминия, то оксиды алюминия служат подложкой для оксидов вана". дия, а образующиеся комплексные оксиды, содержащие алюминий и ванадий, оказывают отрицательное влияние. Введение ванадия перед выпуском плавки на дно ковша, ферросилиция и силикомарганца в виде смеси, затем алюминия и 0,3-1,5 кг/т ферротитана позволяет несколько улучшить технологические свойства стали, однако качество,поверхности, выход годного проката, свариваемость стали и ее способность подвергаться изгибу в холодном состоянии остаются на недостаточном уровне.Присутствие серы, связанной впластичные при температуре горячей прокатки сульфиды марганца, является одной из причин пониженной горячей пластичности стали. Такие сильные раскислители, как цирконий и кальций, в значительной мере защищают ванадий, алюминий и титан от окисления и способствуют образованию оксидов сложного состава с более благоприятными фиэнко-химическими свойствами. Эти модификаторы оказывают существенное влияние на сульфидную и нитридную Фазы, а также в силу своих высоких поверхностно-активных свойств на структуру и свойства стали.Улучшение вязких свойств ванадий" содержащей стали в значительной мере зависит от вида и размера присутствующих в стали карбидов, нитридов, карбонитридов. Наилучший уровень вязкости достигается в там случае, если в ванадийсодержащей стали присутствуют комплексный титано-ванадиевый нитрид в виде дисперсных частиц стабильных размеров, равномерно распре 3 13235 деленных в стальной матрице, Вязкие свойства стали зависят также и .от типа сульфидных и оксидных включений.Технологические и вязкие свойства стали формируются под влиянием таких5 высокоактивных элементов, как ванадий, титан, алюминий, кремний, марганец, цирконий, кальций, азот, кислород, углерод и др, Все эти элементы обладают высокой активностью, в связи с чем последовательность введения их в сталь и количество вводимых элементов Оказывают решающее влияние на ее свойства.Одной из операций предлагаемого способа является дополнительное введение в металл силикоциркония и силикокальция по,5-2,5 кг/т каждого до начала введения смеси ферросилиция и силикомарганца. Силикокальцйй яв ляется сильным раскислителем и его введение на ранних этапах выпуска плавки предохраняет ванадий от окисления и способствует образованию не- металлических включений на основе силикатов кальция, имеющих большие размеры и относительно легко удаляющихся из стали. Кроме того, кальций легко испаряется в стальном расплаве и создает экранирующую завесу, уменьшающую поступление к металлу воздуха и снижающую вторичное окисление. Введение силикокальция до присадки смеси ферросилиция и силикомарганца уменьшает взаимодействие марганца с кислородом и уменьшает количество хрупких включений скликатов и алюмосиликатов марганца.Кальций, кроме того, взаимодействует с серой в жидком металле, связывая ее в тугоплавкие сульфиды кальция и предотвращая образование в стали наиболее опасных пластичных при температурах горячей прокатки сульфидов марганца. 45Кальций - сильный поверхностно- активный элемент и модификатор. Он изменяет свойства границ раздела и способствует формированию. благоприятной структуры и высоких свойств стали 50Введение кальция во время или после присадки смеси ферросилиция и силикомарганца не способствует значительному уменьшению количества хрупких оксидных силикатных фаэ и недос таточно подавляет образование пластичных сульфидов марганца, вследствие. чего не происходит значительного улучщения технологичности стали при го 79 4рячей прокатке. Кроме того, при введении силикокальция во время или пос-, ле присадки смеси ферросилиция и силикомарганца наблюдается повышенное окисление ванадия и низкое его усвоение сталью.Улучшение горячей пластичности и вязких свойств стали происходит толь ко в случае введения,силикокальция в металл до присадки смеси ферросилиция и силикомарганца. При этом большое значение имеет количество силикокальция:- 0,5 кг/т является наименьшим коРличеством, при котором подавляется образование хрупких силикатов и пластичных сульфидов и улучшаются свойства горячей пластичности;2,5 кг/т является наибольшим количеством, при котором наблюдается улучшение горячей пластичности стали, при введении силикокальция в количестве более 2,5 кг/т увеличивается загрязненность металла строчечными включениями алюминатов кальция.Силикоцирконий активно взаимодействует с содержащимися в стали кислородом, серой, азотом, водородом, модифицируя неметаллические включения, предотвращает избыточное связывание с азотом и кислородом таких элементов, как ванадий, титан, алюминий. Цирконий вместе с кальцием нейтрализует серу и уменьшает ее ухудшающее влияние на свойства стали. Следствием высокого средства циркония к водороду является уменьшение флокеночувствительности стали и уменьшение дефектов готового проката.Введение силикоциркония в металл на ранних стадиях выпуска до присадки смеси ферросилиция и силикомарганца обусловлено следующим.Цирконий активно взаимодействует с азотом и предотвращает избыточное связывание с ним титана, в связи с чем цирконий целесообразно вводить в расплав до присадки титана.Силикоцирконий относительно плохо растворяется в стали, поэтому его ранняя присадка в металл с наиболее высокой температурой целесообразна с точки зрения усвоения и равномерного распределения циркония.Цирконий образует с азотом нитридные включения, которые служат зародышевыми центрами для оксидов и способствуют образованию в жидком метал 5 132357ле крупных включений, быстрее всплывающих в стали, В металле остаютсядисперсные включения нитридов циркония, которые способствуют формированию мелкозернистой структуры и улучшению вязкости стали. Кроме тоГо,цирконий оказывает влияние на свариваемость стали, поскольку связываетазот в прочные соединения и препятствует его выделению во время сврки, 1 Окристаллизации и охлаждения эонысварного шва,Как .видно, присадка циркония наранних стадиях выпуска до присадкисмеси ферросилиция и силикомарганца 5обеспечивает достижение положительныхэффектов, в то время, как перенесениеприсадки силикоциркония на более поздние этапы выпуска нецелесообразно.При ранней присадке циркония совместно с кальцием происходит Формирование наиболее благоприятных сульфидных включений, имеющих высокуютемпературу плавления и коэффициенттермического расширения, близкий к 25аналогичной характеристике стали, чтоспособствует улучшению пластическихи вязких свойств стали (изгиб в холодном состоянии, ударная вязкость).Введение силикоциркония в количестве менее 0,5 кг/т недостаточнодля одновременного эффективного воздействия на флокеночувствительность,технологические и конструкционныесвойства стали,а введение силикоциркония в количестве более 2,5 кг/тприводит к ухудшению свойств из-занеравномерного распределения циркония и увеличения неоцнородности стали.40Присадку 40-60% алюминия по предлагаемому способу осуществляют доначала введения Ферросилиция и силикомарганца (по известному способу)алюминий вводят после присадки ферросилиция и силикомарганца) . Этоспособствует уменьшению содержанияв стали неметаллических включений типа алюмосиликатов и марганцевых алюмосиликатов в связи с тем что образующиеся после присадки алюминиячастички глинозема служат зародышевыми центрами, на которых развиваются реакции раскисления металла кремнием и марганцем и отлагаются продукты этих реакций с образованиемкрупных включений, легко удаляющихсяиз расплава. В том случае, когда вметалл вводят ферросилиций и сили 9 6комарганец раньше, чем алюминий, раскисление кремнием и марганцемпротекает медленнее,чем обраэующиесячастички силикатов марганца разрушаются вводимым затем алюминием, в результате включения хуже удаляются из металла и свойства стали ухудшаются,Остальное количество алюминия (40-607) в сталь вводят после присадки ферротитана. Этим обеспечивается частичное участие титана в процессе раскисления в стали и формировании титансодержащей: оксиднои фазы, которая при горячей прокатке не приводит к образованию грубых рванин и нарушений сплашности металла. При введении ферротитана после алюминия в составе оксидных неметаллических включений не обнаруживают титан, горячая пластичность стали не улучшается, ударная вязкость металла и сварного соединения, пластичность в холодном состоянии улучшаются лишь незначительно.Соотношение между алюминием, введенным с первой и второй порциями (от 4:6 до 6".4), оказывает влияние на количество и состав неметаллических включений, технологичность при горячей прокатке и ударную вязкость стали. Уменьшение соотношения менее 4:6 (40% в первой порции и 607 во второй) увеличивает загрязненность стали включениями алюмоснликатов, а увеличение соотношения более 6:4 (607 в первой порции и 40% во второй) приводит к повьппенному содержанию в стали частичек корунда и увеличению ее трещиночувствительноСти при прокатке. И в первом и в другом случае увеличивается количество дефектов и уменьшается выход годного проката. Положительный эффект при реализации предлагаемого способа улучшается за счет дополнительного введения в расплав 0,002-0,017 азота. Если азог вводят азотсодержащим ферросплавом, то целесообразнее вводить его одновременно с силикоцирконием. Дополнительно вводимый в металл азот способствует увеличению количества дисперсных нитридов циркония, облегчает Формирование мелкозернистой структуры и вязкости стали. Часть нитридов циркония слуМит также за родышевыми центрами, облегчающими формирование крупных включений и ускоряющими их удаление из стального7 13235 расплава. Введение азота в виде азот- содержащего сплава одновременно с силикоцирконием ускоряет растворение силикоциркония как за счет дополнительного перемешивания расплава при выделении азота из азотсодержащего сплава (кинематический фактор),так и эа счет связывания циркония в соединения и уменьшения его в зоне реакции (термодинамический фактор), Введение 10 азота в количестве менее 0,002% не приводит к заметному улучшению свойств стали,а введение его в количестве более 0,010 сопровождается образованием крупных нитридов и ухудшением горя чей пластичности и ударной вязкости стали.П р и м е р ы 1-5. Ванадийсодержащую сталь марки 14 ХГ 2 САФД выплавляют в основной мартеновской печи и,выпус кают в сталеразливочный ковш. Раскисление, легирование и обработку металла модифицирующими и микролегирующими элементами в ковше осуществля 1 от по следующей технологии. Перед 25 выпуском плавки на дно ковша вводят феррованадий (на 0,10-0,12 по ванадию). Силикоцирконий в количестве 0,5-2,5 кг/т, силикокальций в количестве 0,5-2,5 кг/т и 40-60% общего 30 количества алюминия вводят до присадки смеси ферросилиция и силикомарганца. На плавках 1,2,4 и 5 силикоцирконий и силикокальций вводят в потоке поступающего в ковш металла, на плав ке 3 - на дно ковша. Первую стадию алюминия вводят на плавках 2,3,и 5 в поток металла, на плавках 1 и 4 - на дно ковша.В процессе выпуска 1/5-3/10 метал ла в его поток вводят смесь ферросилиция и силикомарганца, затем при выпуске 3/10-2/5 ферротитана в количестве 0,3-1,5 кг/т. и в последнюю очередь вторую порцию алюминия 45 40-60% от общего его количества. На плавках 3-5 в металл дополнительно вводят 0,002-0,01 азота азотированным марганцем, который присаживают одновременно с силикоцирконием. 50 Плавки 7-9 обработаны в ковше раскислителями, модификаторами и микролегирующими по режимам, близким к режимам, реализованным на плавках 1-5. Хотя силикоцирконий, силикокальций, первую порцию алюминия на плавках 7 и 8 вводят до присадки смеси ферросилиция и силикомарганца, ко 79 , 8личество силикоциркония на плавке 7 меньше 0,5 кг/т, а на плавке 8 больше 2,5 кг/т, количество силикокальция на плавке 8 менее 0,5 кг/т, а на плавке 7 больше 2,5 кг/т, количество алюминия в порциях отличается от оптимального и составляет на плавке 7 36:64, на плавке 8 64:36, на плавке 8 вторую порцию алюминия вводят раньше, чем ферротитан, т.е. последовательность их введения отличается от последовательности на плацках 1-5На плавке 9 алюминий вводят однойМрпорцией раньше, чем ферротитан, аэо" тированный сплав введен раньше силикоциркония, а не вместе с ним, как на плавках 3-5, силикоцирконий и силикокальций вводят одновременно со смесью ферросилиция и силикомарганца.Плавка 6 обработана по режимам известного способа. На дно ковша проводят присадку феррованадий, по ходу выпуска в металл вводят смесь ферросилиция и силикомарганца, затем весь алюминий и ферротитан.Подробные режимы осуществления технологии. обработки стали и расход модификаторов, микролегирующих и некоторых раскислителей приведены в табл.1 и 2.Металл для плавок разливают в слитки, из которых прокатывают слябы, а затем лист. Характеристики качества и свойств, изменяющегося в результате проведения предлагаемого способа, приведены в табл.3.Как видно из приведенных в табл.1-3 данных, осуществление технологии модифицирования, микролегирования и раскисления по режимам, реализованным на плавках 1-5, т.е. с дополнительным введением в металл до присадки ферросилиция и силикомарганца 0,5-2,5 кг/т силикоциркония и 0,5-2,5 кг/т силикокальция и введением алюминия двумя порциями: 40-60 до ферросилиция и силикомарганца и 40-60% после ферротитана, позволяет существенно улучшить ее технологичность при прокатке и холодном изгибе, увеличить выход годного на 1,7-2,7 , повысить ударную вязкость при отрицательных температурах в 1,5-2 раза, улучшить свариваемость стали. Дополнительное введение в металл одновременно с силикоцирконием 0,0021ЬКоличество вводимых ферросплавов и раскислителей, кг/т Плавка Азот Силико кальци Алюминийв первойпорции Ферроти- Алюминий иликоцирконий(поту),тан о втоои пор ии (Ж) 0,42 0,5(100) 0,00 метры отклоняются от оптимальных 9 1323 0,017 азота (плавки 3-5) улучшает технологичность при горячей прокатке и увеличивает ударную вязкость как в прокатанном, так и в сваренном металле. 5Таким образом, предлагаемый способ получения стали позволяет улучшить качество поверхности и увеличить выход годного проката, улучшить свариваемость и технологичность при холодном 1 О изгибе, увеличить ударную вязкость сталя. Формула изобретения151. Способ получения ванадийсодержащей стали, включающий выпуск расп" лава из сталеплавильного агрегата, в ковш, в который предварительно введен феррованадий и в процессе выпуска 20 1/5-1/2 расплава в его поток вводят смесь ферросилиция и силикомарганца,579 10затем алюминия и 0,3-1,5 кг/т ферротитана, о т л и ч а ю щ и й с я тем, что, с целью улучшения качества поверхности, увепичения выхода годного проката, улучшения свариваемости, повышения ударной вязкости при отрицательных температурах и технологичности при холодном изгибе, в расплав вводят дополнительно до присадки ферросилиция и сипикомарганца 0,5- 2,5 кг/т силикоциркония и 0,5-2,5 кг/т силикокальция, а алюминий вводят в два приема; 40-бОЕ до начала введения ферросилиция и силикомарганца и 40- 607 после введения ферротитана.2. Способ по п.1, о т л и ч а ющ и й с я тем, что в расплав дополнительно вводят 0,002-0,013 азота.3. Способ по пп,1 и 2, о т л и- . ч а ю щ и й с я тем, что азот вводят азотсодержащим ферросплавом одновременно с силикоцирконием.Табли а 11323579 12 Таблица 2 Начало и окончание введения ферросплавов и раскислителей, в долях от выпущенного в ковш металла Плавка Втораяпорцияалюминия Азотированный ферротитан Силико- Первая кальций порцияалюминия Силико- цирконий марганец 3/10-2/5 2/5-1/2 1/10-1/5 0-1/5(известная) 6;4 78,6 0,35 Неудовлет,26ворительно 7 4,58 6,8 82,9 0,43 0,33 78,2 0,38 Удовлетво,27рительно 9 бь 2 78,8 0,37 0,25 Составитель А.МинаевРедактор М.Недолуженко Техред И.Попович Корректор, И.Муска Заказ 2933/30 Тираж 549 ВНИИПИ Государственного комитета СССР по делам изобретений н открытий 113035, Москва, Ж, Раушская наб., д. 4/5

СмотретьЗаявка

4048086, 20.02.1986

ОРСКО-ХАЛИЛОВСКИЙ МЕТАЛЛУРГИЧЕСКИЙ КОМБИНАТ, ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ЧЕРНОЙ МЕТАЛЛУРГИИ ИМ. И. П. БАРДИНА

БРЕУС ВАЛЕНТИН МИХАЙЛОВИЧ, МИЛЮЦ ВАЛЕРИЙ ГЕОРГИЕВИЧ, ПАВЛОВ ВЯЧЕСЛАВ ВЛАДИМИРОВИЧ, ЧИРИХИНА СВЕТЛАНА ЛЕОНИДОВНА

МПК / Метки

МПК: C21C 7/06

Метки: ванадийсодержащей, стали

Опубликовано: 15.07.1987

Код ссылки

<a href="https://patents.su/8-1323579-sposob-polucheniya-vanadijjsoderzhashhejj-stali.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения ванадийсодержащей стали</a>

Предыдущий патент: Устройство для введения раскислителей в жидкую сталь

Следующий патент: Способ внепечной обработки стали

Случайный патент: 156441