Способ получения растворимых или диспергируемых в воде полимерных продуктов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

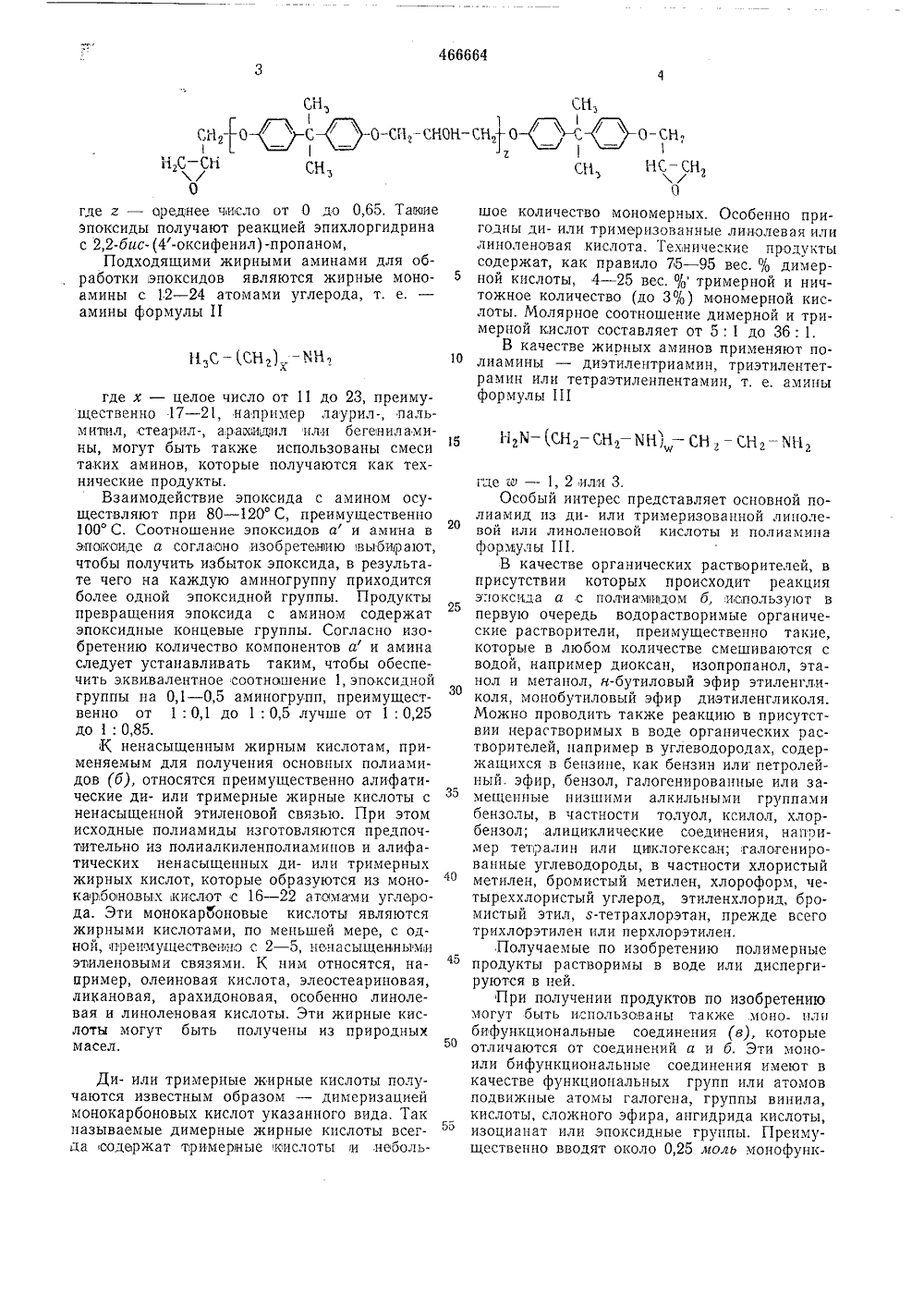

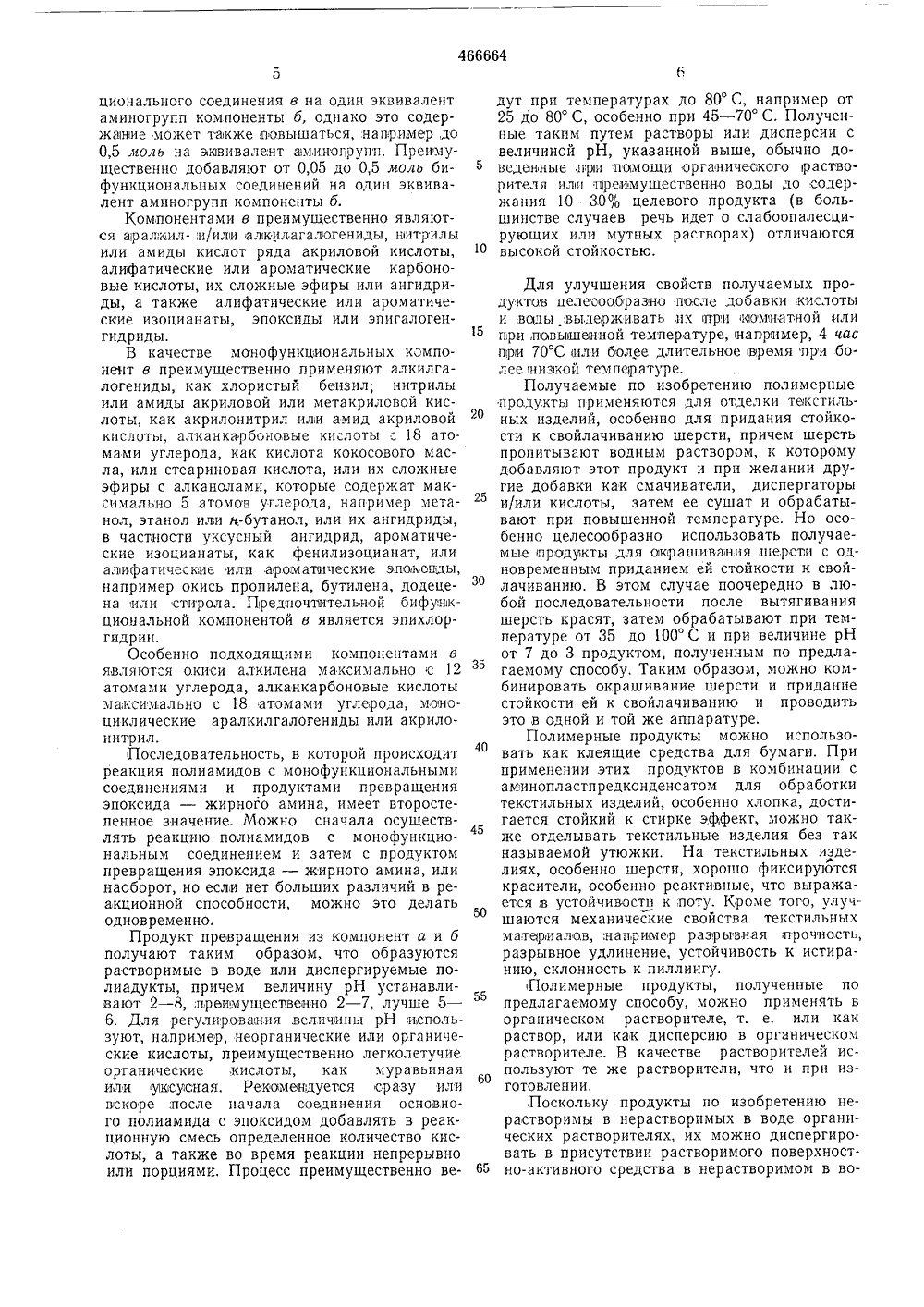

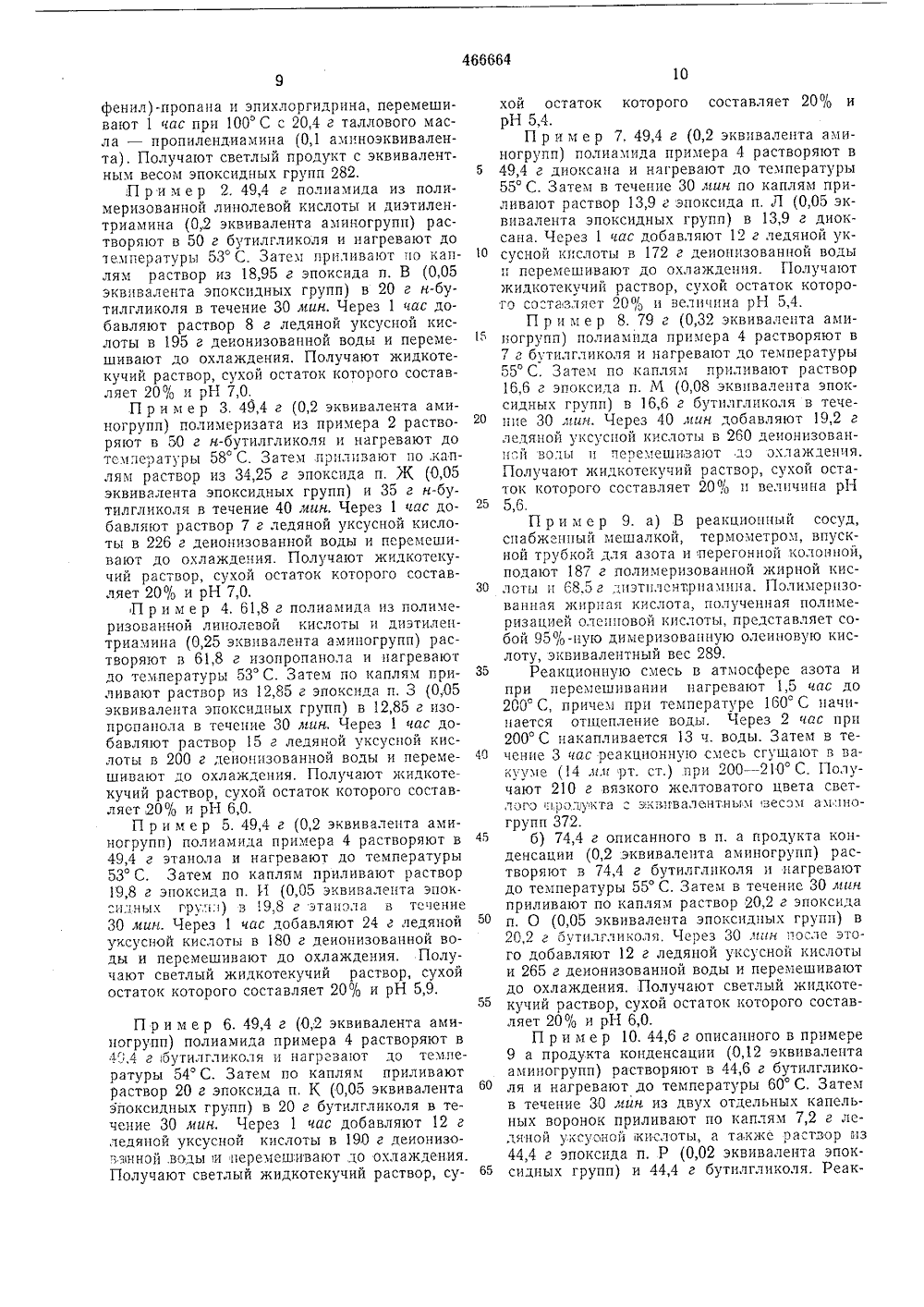

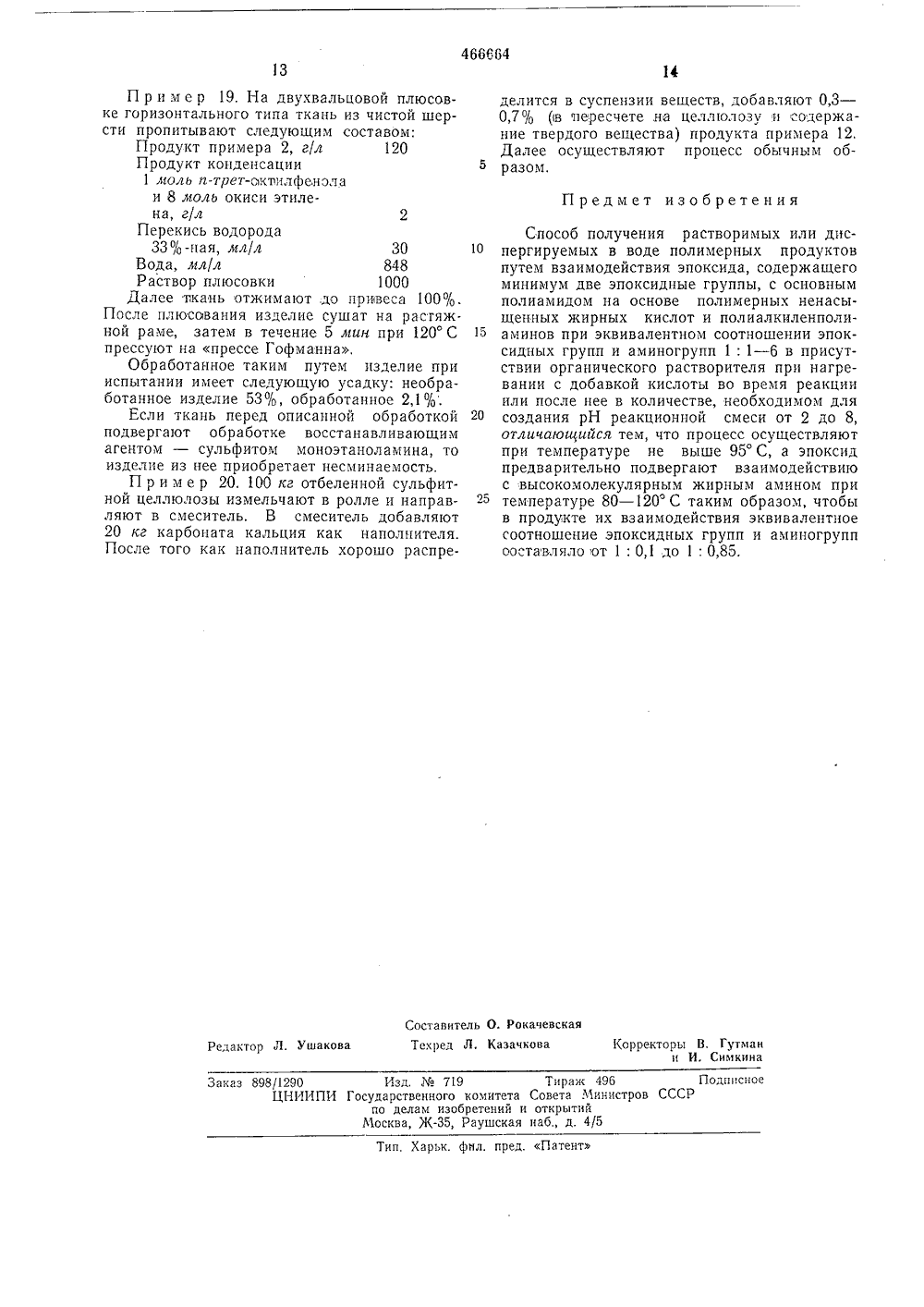

ОП ИСАНИ ЕИЗОБРЕТЕН ИЯК ПАТЕНТУ Сова Советских Сосиалистических Ресоублик(61) Зависимый от патента -(33) Швейцария Государственный комитет Совета Министров СССР о дедам изобретеии и открытийДата опубликования описания 10.12.75) Авторы изооретения Иностра оземари Тепфль,(ФРГ) и Артур Мед(54) СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМЫХ ИЛИ ДИСПЕРГИРУЕМЪХ В ВО ПОЛИМЕРНЫХ ПРОДУКТОВгают нием из м 5 как Изобретение относится к способам получения полимерных продуктов, используемых для обработки различных материалов,Известен способ получения растворимых или диспергируемых в воде полимерных продуктов, придающих шерсти несвойлачиваемость, путем взаимодействия эпоксида, содержащего минимум две эпоксидные группы, с основным полиамидом на основе полимерных ненасыщенных жирных кислот и полиалкиленполиаминов при эквивалентном соотношении эпоксидных групп и аминогрупп 1; 1 - 6, в присутствии органического растворителя, при нагревании или без него, с добавлением кислоты во время реакции или после нее в количестве, необходимом для создания рН реакционной смеси от 2 до 8.С целью уменьшения свойлачиваемости шерсти при ее обработке указанными продуктами предлагается процесс их получения осуществлять при температуре не выше 95 С, а эпоксид предварительно подвергать взаимодействию с высокомолекулярным жирным амином при температуре 80 - 120 С, чтобы в полученном продукте их взаимодействия эквивалентное соотношение эпоксидных групп иаминогрупп составляло от 1:0,1 до 1: 0,85.При этом в конечном продукте взаимодействия эпоксида с полиамидом эквивалентное5 соотношение эпоксидных групп эпоксида иаминогрупп полиамида составляет 1: 1 до1: 6, преимущественно 1: 1 до 1: 5,Под эквивалентом следует понимать количество основного полиамида в граммах, кото 1 О рое эквивалентно 1 моль моноамина.Исходные эпоксиды (а), которые подверпредварительной обработке (с получеэпоксида а), получают преимущественноногоатомных фенолов или полифенолов,резорцин, продуктов конденсации фенолас формальдегидом типа резолов или новолаксв, Бисфенолы, тапсие как бис-(4-оксифенил)- метан и 2,2-бис-(4-оксифенил)-пропан, предпочтительны в качестве исходных соединений20 для получения эпоксидов а, особенно эпокоиды на основе 2,2-бис-(4-оксифенил)-пропана,содержащие 1,8 - 5,8 эквивалентов эпоксил.ных групп/кг, преимущественно 5 эквивалент вэпоксидных групп/кг, и отвечающие форму 25 ле 1где г - среднее число от 0 до 0,65. Такие эпоксиды получают реакцией эпихлоргидрина с 2,2-бис- (4-оксифенил) -пропаном,Подходящими жирными аминами для обработки,эпоксидов являются жирные моно- амины с 12 - 24 атомами углерода, т. е. амины формулы 11 где х - целое число от 11 до 23, преимущественно 17 - 21, например лаурил-, пальмипил, стеарил-, аракидил или бегеяиламины, могут быть также использованы смеси таких аминов, которые получаются как технические продукты.Взаимодействие эпоксида с амином осуществляют при 80 - 120 С, преимущественно 100 С. Соотношение эпоксидов а и амина в элокоиде а согласно изобретелию выбирают, чтобы получить избыток эпоксида, в результате чего на каждую аминогруппу приходится более одной эпоксидной группы. Продукты превращения эпоксида с амином содержат25 эпоксидные концевые группы. Согласно изобретению количество компонентов а и амина следует устанавливать таким, чтобы обеспечить эквивалентное соотношение 1, эпоксидной группы на 0,1 - 0,5 аминогрупп, преимущестзо венно от 1: 0,1 до 1: 0,5 лучше от 1; 0,25 до 1: 0,85.К ненасыщенным жирным кислотам, применяемым для получения основных полиамидов (б), относятся преимущественно алифатические ди- или тримерные жирные кислоты с ненасыщенной этиленовой связью. При этом исходные полиамиды изготовляются предпочтительно из полиалкиленполиаминов и алифатических ненасыщенных ди- или тримерных жирных кислот, которые образуются из моно О курбановых,кислот с 16 - 22 атомами углерода. Эти монокарооновые кислоты являются жирными кислотами, по меньшей мере, с одной, преимущественяо с 2 - 5, ненасыщенными эъиленовыми связями. К ним относятся, на пример, олеиновая кислота, элеостеариновая, ликановая, арахидоновая, особенно линолевая и линоленовая кислоты. Эти жирные кислоты могут быть получены из природных масел.50 Ди- или тримерные жирные кислоты получаются известным образом - димеризацией монокарбоновых кислот указанного вида. Так называемые димерные жирные кислоты всегда содержат тримерные кислоты и небольшое количество мономерных. Особенно пригодны ди- или тримеризованные линолевая или линоленовая кислота. Технические продукты содержат, как правило 5 - 95 вес. % димерной кислоты, 4 - 25 вес, оо тримерной и ничтожное количество (до 3%) мономерной кислоты. Молярное соотношение димерной и тримерной кислот составляет от 5: 1 до 36: 1.В качестве жирных аминов применяют полиамины - диэтилентриамин, триэтилентетрамин или тетраэтиленпентамин, т. е. амины формулы 111 ЬЫ - (СН 2 - СН - ХН - СН, СН 1 Н где ы - 1, 2 или 3,Особый интерес представляет основной полиамид из ди- или тримеризованной линолевой или линоленовой кислоты и полиамина формулы 111,В качестве органических растворителей, в присутствии которых происходит реакция эпоксида а с полиамицом б, используют в первую очередь водорастворимые органические растворители, преимущественно такие, которые в любом количестве смешиваются с водой, например диоксан, изопропанол, этанол и метанол, и-бутиловый эфир этиленгликоля, монобутиловый эфир диэтиленгликоля. Можно проводить также реакцию в присутствии нерастворимых в воде органических растворителей, например в углеводородах, содержащихся в бензине, как бензин или петролейный. эфир, бензол, галогенирован - ые или замещепные низшими алкильными группами бензолы, в частности толуол, ксилол, хлорбензол; алициклические соединения, например тетралин или цвклогексан; галогенированные углеводороды, в частности хлористый метилен, бромистый метилен, хлороформ, четыреххлористый углерод, этиленхлорид, бромистый этил, г-тетрахлорэтан, прежде всего трихлорэтилен или перхлорэтилен.Получаемые по изобретению полимерные продукты растворимы в воде или диспергируются в ней.При получении продуктов по изобретению могут быть использованы также моно или бифункциональные соединения (в), которые отличаются от соединений а и б. Эти моноили бифункциональные соединения имеют в качестве функциональных групп или атомов подвижные атомы галогена, группы винила, кислоты, сложного эфира, ангидрида кислоты, изоцианат или эпоксидные группы. Преимущественно вводят около 0,25 моль монофункционального соединения в на один эквивалент аминогрупп компоненты б, однако это содержание может также,повышаться, например,до 0,5 моль на эививалент аминогрупп, Преимущественно добавляют от 0,05 до 0,5 моль бифункциональпых соединений на один эквивалент аминогрупп компоненты б.Компонентами в преимущественно являются аралкил-,и/или адкилагалогениды, яитрилыили амиды кислот ряда акриловой кислоты, 10 алифатические или ароматические карбоновые кислоты, их сложные эфиры или ангидриды, а также алифатические или ароматические изоцианаты, эпоксиды или эпигалогенгидриды.15В качестве монофункциональных компонент в преимущественно применяют алкилгалогениды, как хлористый бензил; нитрилы или амиды акриловой или метакриловой кислоты, как акрилонитрил или амид акриловой кислоты, алканкарбоновые кислоты с 18 атомами углерода, как кислота кокосового масла, или стеариновая кислота, или их сложные эфиры с алканолами, которые содержат максимально 5 атомов углерода, например метанол, этанол или к-бутанол, или их ангидриды, в частности уксусный ангидрид, ароматические изоцианаты, как фенилизоцианат, или алифатические или ахроматические эпоксиды, например окись пропилена, бутилена, додецена или стирола. Предпочтительной бифуякциональной компонентой в является эпихлоргидрин.Особенно подходящими компонентами вявляются окиси алкилена максимально с 12 атомами углерода, алканкарбоновые кислоты максимально с 18 атомами углерода, моноциклические аралкилгалогениды или акрилонитрил.Последовательность, в которой происходит реакция полиамидов с монофункциональными соединениями и продуктами превращения эпоксида - жирного амина, имеет второстепенное значение. Можно сначала осуществлять реакцию полиамидов с монофункциональным соединением и затем с продуктом превращения эпоксида - жирного амина, или наоборот, но если нет больших различий в реакционной способности, можно это делать одновременно.Продукт превращения из компонент а и б получают таким образом, что образуются растворимые в воде или диспергируемые полиадукты, причем величину рН устанавливают 2 - 8 преимуществеино 2 - 7, лучше 5 - 6. Для регулирования .величины рН п 1 спользуют, например, неорганические или органические кислоты, преимущественно легколетучие органические кислотыкак муравьиная или уксусная. Рекомендуется сразу или вскоре:после начала соединения основного полиамида с эпоксидом добавлять в реакционную смесь определенное количество кислоты, а также во время реакции непрерывно или порциями, Процесс преимущественно ве 4045 50 55 6065 дут при температурах до 80 С, например от 25 до 80 С, особенно при 45 - 70 С. Полученные таким путем растворы или дисперсии с величиной рН, указанной выше, обычно доведенные,при помощи органического растворителя или преимущественно воды до содержания 10 - 30% целевого продукта (в большинстве случаев речь идет о слабоопалесцирующих или мутных растворах) отличаются высокой стойкостью. Для улучшения свойств получаемых продуктон целеоообразно после, добавки кислоты и воды выдерживать их при комнатной или при,повышенной температуре, вапример, 4 час при 70 С или более длительное время при более низкой температуше.Получаемые по изобретению полимерные продукты применяются для отделки текстильных изделий, особенно для придания стойкости к свойлачиванию шерсти, причем шерсть пропитывают водным раствором, к которому добавляют этот продукт и при желании другие добавки как смачиватели, диспергаторы и/или кислоты, затем ее сушат и обрабатывают при повышенной температуре. Но особенно целесообразно использовать получаемые продукты для окрашивания шерстки с одновременным приданием ей стойкости к свойлачиванию. В этом случае поочередно в любой последовательности после вытягивания шерсть красят, затем обрабатывают при температуре от 35 до 100 С и при величине рН от 7 до 3 продуктом, полученным по предлагаемому способу. Таким образом, можно комбинировать окрашивание шерсти и придание стойкости ей к свойлачиванию и проводить это,в одной и той же аппаратуре.Полимерные продукты можно использовать как клеящие средства для бумаги. При применении этих продуктов в комбинации с аминопластпредконденсатом для обработки текстильных изделий, особенно хлопка, достигается стойкий к стирке эффект, можно также отделывать текстильные изделия без так называемой утюжки, На текстильных издеР лиях, особенно шерсти, хорошо фиксируются красители, особенно реактивные, что выражается;в устойчивости к,поту. Кроме того, улуч. шаются механические свойства текстильных материалов,:например разрывная:прочность, разрывное удлинение, устойчивость к истиранию, склонность к пиллингу,Полимерные продукты, полученные по предлагаемому способу, можно применять в органическом растворителе, т. е. или как раствор, или как дисперсию в органическом растворителе. В качестве растворителей используют те же растворители, что и при изготовлении.Поскольку продукты по изобретению нерастворимы в нерастворимых в воде органических растворителях, их можно диспергировать в присутствии растворимого поверхностно-активного средства в нерастворимом в ворастворителе, Для эого продукт превращения, растворитель и поверхностно-активное средство можно подавать вместе, перемешивая, или продукт превращения растирать с поверхностно-активным веществом, а затем вводить при перемешивании растворитель. При этом получают стойкую дисперсию. Эти дисперсии применяют так же, как описано выше,П р и м е р 1. А. 196 г эпоксида (1 эквивалент эпоксидных групп), полученного из 2,2- бис- (4-оксифенил) -пропана и эпихлоргидрина, перемешивают с 31 г (0,1 эквивалента аминогрупп) смеси 1-аминоэйкозана и 1-аминодокозана 1 час при 100 С. Получают светлый густотекучий продукт с эквивалентным весом эпоксидных групп 255.Б. 196 г эпоксида (1 эквивалент эпоксидных групп), описанного в п. А, перемешивают 1 час при 100 С с 62 г (0,2 эквивалента аминогрупп) описанного в п. А жирного амина. Получают светлый густотекучий продукт с эквивалентным весом эпоксидных групп 313.В. 196 г эпоксида (1 эквивалент эпоксидных групп), описанного в п, А, перемешивают 1 час дрд 100 С с 77,5 г (0,25 эквивалента аминогрунп) описанного в и. А жирного амина. Получают высоковязкий продукт с эквивалентным весом эпоксидных групп 379.Г. 196 г эпоксида (1 эквивалент эпоксидной группы), описанного в п. А, перемешивают 1 час при 100 С с 93 г (0,3 эивпвалента аминогруппы) описанного в п. А жирного амина, Получают высоковязкий продукт с эквивалентным весом эпоксидных групп 436.Д. 196 г эпоксида (1 эквивалент эпоксидных групп), описанного в п, А, перемешивают(0,6 эквивалента эпоксидных групп) перемещивают 1 час при 100 С с 46,5 г (0,15 эквивалента аминогрупп) смеси 1-аминоэйкозана и 1-аминодокозана. Получают светлый густотекучий продукт с эквивалентным весом эпоксидных групп 278.М. 99,6 г триглицидилизоцианурата (0,6 экв.1 валента эпоксидных гвупп) перемешивают 1 час пои 100 С с 46,5 г (0,15 эквивалента аминогрупп) смеси 1-аминоэйкозана и 1-аминодокозана, Получают светлый продукт с эквивалентным весом эпоксидных групп 208.Н. 156,8 г эпоксида (0,8 эквивалента эпоксидных групп), полученного из 2,2-бис-(4- оксифенил)-пропана и эпихлоргидрина, пере,мешивают 1 час при 00 С с 37,1 г лауриламина (0,2 эививалента аминоглупп). Получают светлый продукт с эквивалентным весом эпоксидных групп 403.валентным весом эпоксида 395. З 0 К. 98 г эпоксида (0,5 эквивалента эпоксидных групп), полученного из 2,2-бис-(4-оксифенил)-пропана и эпихлоргидрина, перемешивают 1 час при 100 С с 33,7 г стеариламина (0,125 эквивалента аминогруп). Получают 35 светлый густотекучий продукт с эквивалентным весом эпоксидных групп 400,Л. 96 г эпоксида формулы 1 ЧО 11, - СН= 11Н, - , - СН,. - ОСН С 14- С 11ГЛ - д О. СН .,Н22 , 2ОО. 98 г эпоксида (0,5 эквивалента эпоксидных групп), полученного из 2,2-бис-(4-окси 40 45 50 55 5 0 5 20 25 1 час при 100 С с 108,5 г (0,35 эквивалента аминогрупп) описанного в п, А жирного амина. Получают высоковязкий продукт с эквивалентным весом эпоксидных групп 498.Е. 196 г эпоксида (1 эквивалент эпоксидных групп), описанного в п. А, перемешивают 1 час при 100 С с 124 г (0,4 эквивалента аминогрупп) описанного в п. А жирного амина. Получают высоковязкий продукт с эквивалентным весом эпоксидных групп 507.Ж. 196 г эпоксида (1 эквивалент эпоксидных групп) ) описанного в и, А) перемешивают 1 час при 100 С с 155 г (0,5 эививалента аминогрупп), описанного в п. А жирного амина. Получают высоковязкий продукт с эквивалентным весом эпоксидных групп 685.3. 91,2 г бутандиолдиглицидилового эфира (0,8 эквивалента эпоксидных групп) перемешивают 1 час при 100 С с 62 г (0,2 эквивалента аминогрупп) смеси 1-аминоэйкозана и 1-аминодокозана. Получают светлый густотекучий продукт с эквивалентным весом 257.И. 99 г диглицидилового сложного эфира гексагыдрофталсвой 1 пгслдты (0,6 эквгзалснта эпоксидных групп) перемешивают 1 час при 100 С с 46,5 г (0,15 эквивалента аминогрупп) смеси 1-аминоэйкозана и 1-аминодокозана. Получают светлый густотекучий продукт с эквифенил)-пропана и эпихлоргидрина, нагревают до температуры 85 - 90 С и добавляют в течение 15 мин 124 г (0,4 эквивалента аминогрунп) смеси 1-аминоэйкозана и 1-аминодокозана. Затем дополнительно перемешивают 6 час при температуре 100 С. Получают высоковязкий продукт с эквивалентным весом эпоксидных групп 2220.П. 196 г эпоксида (1 эквивалент эпоксидных групп), полученного из 2,2-бис-(4-оксифенил)-пропана и эпихлоргидрина, перемешивают 1 час при 100 С с 32 г лаурилпропилендиамина (0,2 аминоэквивалента). Получают светлый продукт с эквивалентным весом эпоксидных групп 380.Р, 196 г эпоксида (1 эквивалент эпоксидных групп), полученного из 2,2-бис-(4-оксифенил)-пропаца и эпихлоргидрцна, перемешивают 1 час при 100 С с 20,4 г таллового масла - пропилендиамина (0,1 амцноэквивалента). Получают светлый продукт с эквивалентным весом эпоксидных групп 282.,П р и мер 2. 49,4 г полиамида из полимеризованной линолевой кислоты и диэтилентриамина (0,2 эквивалента аминогрупп) растворяют в 50 г бутилгликоля и нагревают до температуры 53 С. Затем приливают цо каплям раствор из 18,95 г эпоксида п. В (0,05 эквивалента эпоксидных групп) в 20 г и-бутилгликоля в течение 30 мии. Через 1 час добавляют раствор 8 г ледяной уксусной кислоты в 195 г деионизованной воды и перемешивают до охлаждения. Получают жидкотекучий раствор, сухой остаток которого составляет 20% и рН 7,0.П р и м е р 3, 49,4 г (0,2 эквивалента аминогрупп) полимеризата из примера 2 растворяют в 50 г и-бутилгликоля ц нагревают до температуры 58 С, Затем, приливают по,каплям раствор из 34,25 г эпоксида п, Ж (0,05 эквивалента эпоксидных групп) и 35 г и-бутилгликоля в течение 40 мии. Через 1 час добавляют раствор 7 г ледяной уксусной кислоты в 226 г деионизованной воды и перемешивают до охлаждения. Получают жидкотекучий раствор, сухой остаток которого составляет 20% и рН 7,0.П р и м е р 4. 61,8 г полиамида из полимеризованной линолевой кислоты и диэтилецтриамина (0,25 эквивалента аминогрупп) растворяют в 61,8 г изопропанола и нагревают до температуры 53 С. Затем по каплям приливают раствор из 12,85 г эпоксида п. 3 (005 эквивалента эпоксидпых групп) в 12,85 г изопропанола в течение 30 мии. Через 1 час добавляют раствор 15 г ледяной уксусной кислоты в 200 г деионцзованной воды и перемешивают до охлаждения, Получают жидкотекучий раствор, сухой остаток которого составляет 20% и рН 6,0.П р и м е р 5, 49,4 г (0,2 эквивалента аминогрупп) полиамида примера 4 растворяют в 49,4 г этанола и нагревают до температуры 53 С. Затем по каплям приливают раствор 19,8 г эпоксида п. И (0,05 эквивалента эпоксцлных груп:,) в 19.,8 г этанола в течение 30 мии. Через 1 час добавляют 24 г ледяной уксусной кислоты в 180 г деионизованной воды и перемешивают до охлаждения. Получают светлый жидкотекучий раствор, сухой остаток которого составляет 20% и рН 5,9. П р и м е р 6. 49,4 г (0,2 эквивалента аминогрупп) полиамида примера 4 растворяют в 49,4 г бутилгликоля и нагревают до температуры 54 С. Затем по каплям приливают раствор 20 г эпоксида п, К (О,05 эквивалента эпоксидных групп) в 20 г бутилгликоля в течение 30 мии. Через 1 час добавляют 12 г ледяной уксусной кислоты в 190 г деионизовзнной воды и перемешивают до охлаждения. Получают светлый жидкотекучий раствор, су 5 10 15 20 25 зо 35 40 45 50 55 60 65 которого составляет 20% и хой остатокрН 5,4.П р и м е р 7. 49,4 г (0,2 эквивалента аминогрупп) полиамида примера 4 растворяют в 49,4 г диоксана и нагревают до температуры 55 С. Затем в течение 30 мии по каплям приливают раствор 13,9 г зпоксцда п, Л (0,05 эквивалента эпоксидных групп) в 13,9 г диоксана. Через 1 час добавляют 12 г ледяной уксусной кислоты в 172 г деионцзованной воды ц перемешивают до охлаждения. Получают жидкотекучий раствор, сухой остаток которого составляет 20% и величина рН 5,4.П р и м е р 8. 79 г (0,32 эквивалента аминогрупп) полиамида примера 4 растворяют в 7 г бутилгликоля и нагревают до температуры 55 С. Затем по каплям приливают раствор 16,6 г эпоксида п. М (0,08 эквивалента эпоксидных групп) в 16,6 г бутцлгликоля в течение 30 мии. Через 40 лии добавляют 19,2 г ледяной уксусной кислоты в 260 деионизованной волы ц перемецпгва 1 от ло ох.лажления. Получают жидкотекучий раствор, сухой остаток которого составляет 20% ц величина рН 5,6,П р и м е р 9. а) В реакционный сосуд, снабженный мешалкой, термометром, впускной трубкой для азота и перегонной колонной, подают 187 г полимеризованной жирной кислоты и 68,5 г дцэтцлснтрцамина. Полимерцзо. ванная жцрцгя кислота, полученная полцмеризацией олеццовой кислоты, представляет собой 95%-ную димеризовапную олеицовую кислоту, эквивалентный вес 289,Реакционную смесь в атмосфере азота и при перемешивании нагревают 1,5 час до 200 С, причем при температуре 160 С начинается отщепление воды. Через 2 час прц 200 С накапливается 13 ч. воды. Затем в течение 3 час реакционную смесь сгущают в вакууме (14 лл рт. ст.) при 200 - 210 С. Получают 210 г вязкого желтоватого цвета светлого аролукта с эквцвалантным весом гмицногрупп 372.б) 74,4 г описанного в п. а продукта конденсации (0,2 эквивалента аминогрупп) растворяют в 74,4 г бутилглцколя ц нагревают до температуры 55 С. Затем в течение 30 лии приливают по каплям раствор 20,2 г эпоксида п. О (0,05 эквивалента эпоксидных групп) в 20,2 г оутцлгликоля, Через 30 мцн после этого добавляют 12 г ледяной уксусной кислоты и 265 г деионизованной воды и перемешивают до охлаждения, Получают светлый жцдкотекучий раствор, сухой остаток которого составляет 20% и рН 6,0.П р и м е р 10. 44,6 г описанного в примере 9 а продукта конденсации (0,12 эквивалента аминогрупп) растворяют в 44,6 г бутилгликоля и нагревают до температуры 60 С. Затем в течение 30 мии из двух отдельных капельных воронок приливают по каплям 7,2 г ледяной уксуоной кислоты, а также раствор мз 44,4 г эпоксида п. Р (0,02 эквивалента эпоксидных групп) и 44,4 г бутилгликоля. Реак5 ю го 25 зй 35 45 50 55 бо 65 15 40 ционную массу перемешивают 6,5 час при температуре 60 С, снова добавляют 10 г ледяной уксусной иислоты, далее через 30 мин разбавляют 180 г бутилгликоля. Получают светлый жидкотекучий раствор, сухой остаток котсрого составляет 20 . Проба, разбавленная водой в соотношении 1: 20, имеет рН 5,8.П р и м е р 11. 66,6 г эпоксида п. О (0,03 эквивалента эпоксидных групп) растворяют в 66,6 г бутилгликоля и нагревают до температуры 60 С, Затем приливают по каплям в течение 30 мин из двух отдельных капельных воронок 5,6 г ледяной уксусной кислоты и раствор из 33,4 г описанного в примере 9 а продукта конденсации (0,09 эквивалента аминопрупп) и 33,4 г бутилгликоля. Реакционную массу перемешивают 6,5 час при температуре 60 С, снова добавляют 10 г ледяной уксусной кислоты и через 30 мин вносят 283 г бутилгликоля. Получают светлый жидкотекучий раствор, сухой остаток которого составляет 20 . Проба, разбавленная водой а соотношении 1: 20, имеет рН 5,8.Пример 12. 68,5 г апоксида п. Ж (0,1 эквивалента эпоксидных групп) растворяют в 37 г изопропанола и нагревают до температуры 88 С. Затем в течение 30 мин по каплям приливают раствор 24,7 г (0,1 эквивалента аминогрупп) полиамида примера 4 в 15 г изопропанола. Реакционную массу перемешивают 5 час,при температуре около 88 С (с флегмой), добавляют 1,85 г впихлоргидрина (0,02 моль) и через 10 мин вносят раствор 16 г ледной уксусной кислоты в 312 г деионизованной воды и перемешивают до охлаждения. Получают жидкотекучий продукт, сухой остаток которого составляет 20% и рН 4,6,П р и мер 13. 79 г (0,32 эквивалента аминогрупп) полиамида примера 4 растворяют в 40 г бутилгликоля и нагревают до температуры 80 С, Затем в течение 30 мин приливают по каплям раствор 30,4 г эпоксида п. Н (0,08 эквивалента эпоксидных групп) в 30,4 г бутилгликоля. Через 15 мин после этого вносят раствор 20 г ледяной уксусной кислоты в 336 г деионизованной воды и перемешивают до охлаждения. Получают жидкотекучий раствор, сухой остаток которого составляет 20/О и рН 5,3.П р имер 14. 79 г (0,32 эквивалента аминогруппы) полиамида примера 4 растворяют в 40 г бутилгликоля и нагревают до температуры 80 С. Затем в течение 30 мин приливают по каплям раствор 22,6 г эпоксида п, Р в 22,6 г бутилгликоля, Через 15 мин после этого вносят 20 г ледяной уксусной кислоты в 311 г деионизованной воды и перемешивают до охлаждения. Получают жидкотекучий раствор, сухой остаток которого составляет 20% и рН 5,2.П р им е р 15, 79 г (0,32 эквивалента аминогрупп) полиамида примера 4 нагревают до температуры 180 С. В течение 2 час приливают по каплям 16,7 г окиси додецена (0,88 моль), выдерживают 2 час при 180 С,охлаждают до температуры 50 С и растворяют продукт в 32 г бутилгликоля. Далее втечение 30 мин приливают по каплям при температуре 50 С раствор 20,4 г эпоксида п, А(0,08 эквивалента,эпоксидных групп) в 20,4 гбутилгликоля, температуру повышают до 60 Си при этой температуре перемешивают 1 час15 мин, после чего добавляют 20 г ледянойуксусной кислоты в 391 г деионизованной воды и перемешивают до охлаждения. Получают жидкотекучий раствор, сухой остатоккоторого составляет 20% и рН 4,9.П р и м е р 16, 79 г (0,32 эквивалента аминогрупп) полиамида примера 4 перемешиваютс 10,1 г хлористого бензила (0,08 моль)2 час при температуре 100 С. Продукт охлаждают до температуры 60 С и добавляют 32 гбутилгликоля.Затем по каплям в течение 30 мин приэтой температуре приливают раствор 20,4 гэпоксида п. А (0,08 эквивалента эпоксидныхгрупп) в 20,4 г бутилгликоля, Через 25 минпосле, этого вносят 20 г ледяной уксусной кислоты в 364 г деионизованной воды и перемешивают до охлаждения. Получают жидкотекучий раствор, сухой остаток которого составляет,200/О и рН 4,6.П р и м е р 17, 79 г (0,32 эквивалента аминогрупп) полиамида примера 4 растворяют в32 г бутилгликоля и нагревают до температуры 50 С. Затем добавляют 4,3 г (0,08 моль)акрилонитрила и перемешивают 2 час притемпературе 50 С. Далее в течение 30 минприливают по каплям раствор 20,4 г эпоксидап. А (0,08 эквивалента эпоксидных групп) в20,4 г бутилгликоля, Через 1,5 час после этоговносят 20 г ледяной уксусной кислоты в 339 гдеионизованной воды и перемешивают до охлаждения, Получают жидкотекучий раствор,сухой остаток которого составляет 20% ирН 5,О,Ниже приведены примеры применения полимерных продуктов, полученных по предлагаемому способу,П р и м е р 18. В красильном аппарате сперекрестной намоткой в 1000 л воды окрашивают как обычно 100 кг шерстяной пряжипри помощи реактивных красителей. Послекрашения ее тщательно промывают, Готовятсвежий раствор температурой 40 С, состоящий из 1000 л воды и 1,4 кг аммиака (25/О),добавляют 8 кг полимерного продукта примера2, образуется стойкая эмульсия, которой приблизительно 30 мин обрабатывают шерсть.Затем добавляют тринатрийфосфат, процесспродолжают 10 мин и вносят еще 2 кг 12,5%ного раствора продукта конденсации из1 моль октадецилового спирта и 25 моль окиси этилена. Через 20 мин пряжу тщательнопромывают холодной водой, обезвоживают исушат, Обработанная таким путем пряжастойка к свойлачиванию.Вместо продукта примера 2 может бытьприменен полимерный продукт из примеров3 - 17.466664 13 Предмет изобретения Составитель О. РокачевскаяТек ред Л, Казачкова Корректоры В, Гутман н И. СнмкинаРедактор Л. Ушакова Заказ 898/1290 Изд,719 Тираж 496 Подписное ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий Москва, Ж, Раушская наб., д. 4/5Тип, Харьк. фил. пред. Патент П р и м е р 19, На двухвальцовой плюсовке горизонтального типа ткань из чистой шерсти пропитывают следующим составом:Продукт примера 2, г/л 120Продукт конденсации 51 люль п-трет-окпилфенолаи 8 моль окиси этилена, г/л 2Перекись водорода33%-ная, лл/л 30 10Вода, лл/л 848Раствор плюсовки 1000Далее ткань отжимают до г 1 ривеса 100%.После плюсования изделие сушат на растяж.ной раме, затем в течение 5 мин при 120 С 15прессуют на прессе Гофманна,Обработанное таким путем изделие прииспытании имеет следующую усадку: необработанное изделие 53%, обработанное 2,1%.Если ткань перед описанной обработкой 20подвергают обработке восстанавливающимагентом - сульфитом моноэтаноламина, тоизделие из нее приобретает несминаемость,П р и м е р 20. 100 кг отбеленной сульфитной целлюлозы измельчают в ролле и направляют в смеситель. В смеситель добавляют20 кг карбоната кальция как наполнителя.После того как наполнитель хорошо распределится в суспензии веществ, добавляют 0,3 - 0,7% в пересчете,на целлюлозу и содержание твердого вещества) продукта примера 12, Далее осуществляют процесс обычным образом. Способ получения растворимых или диспергируемых в воде полимерных продуктов путем взаимодействия эпоксида, содержащего минимум две эпоксидные группы, с основным полиамидом на основе полимерных ненасыщенных жирных кислот и полиалкиленполиаминов при эквивалентном соотношении эпоксидных групп и аминогрупп 1: 1 - 6 в присутствии органического растворителя при нагревании с добавкой кислоты во время реакции или после нее в количестве, необходимом для создания рН реакционной смеси от 2 до 8, отличающийся тем, что процесс осуществляют при температуре не выше 95 С, а эпоксид предварительно подвергают взаимодействию с высокомолекулярным жирным амином при температуре 80 - 120 С таким образом, чтобы в продукте их взаимодействия эквивалентное соотношение эпоксидных групп и аминогрупп ооставляло 1 от 1: 0,1 до 1: 0,85.

СмотретьЗаявка

1619740, 03.02.1971

РОЗЕМАРИ ТЕПФЛЬ, ХАЙНЦ АБЕЛЬ, АРТУР МЕДЕР

МПК / Метки

МПК: C08G 23/20

Метки: воде, диспергируемых, полимерных, продуктов, растворимых

Опубликовано: 05.04.1975

Код ссылки

<a href="https://patents.su/7-466664-sposob-polucheniya-rastvorimykh-ili-dispergiruemykh-v-vode-polimernykh-produktov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения растворимых или диспергируемых в воде полимерных продуктов</a>

Предыдущий патент: Способ получения водорастворимых производных цефалоспорина

Следующий патент: Способ пигментирования полимерных органических веществ

Случайный патент: Фильтрующий пористый материал