Способ выплавки ванадийсодержащих сталей

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

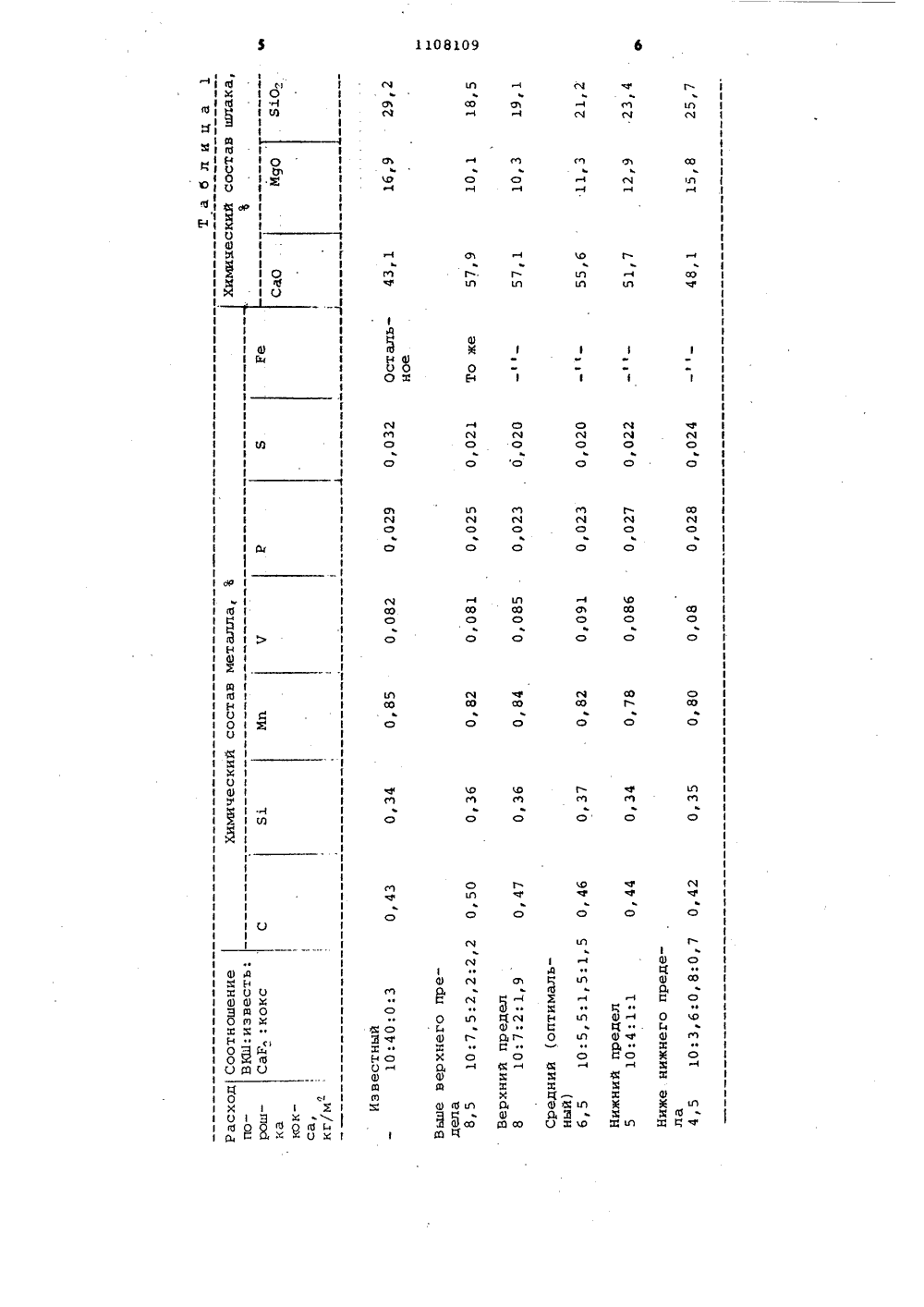

СОЮЗ СОВЕГСНИХСОЦИАЛИСТИЧЕСН ИХРЕСГ 1 УБЛИН 9) (11) 1(51) С 2 ГОСУДАРСТВЕННЫЙГЮ ДЕЛАМ ИЗОБРЕТЕН ИТЕТ СССР ИЙ И ОТНРЫТИЙОПИСАНИЕ ИЗОБРЕТЕНИЯН АВТОРСКОМУ СВИДЕТЕЛЬСТВУ(56) 1. Авторское свидетельство СССРУ 285822, кл. С 21 С 5/52, 1978.2. Авторское свидетельство СССР821502, кл, С 21 С 5/52, 1981(54)(57) 1. СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ, включающий плавление металлошихты, проведение окислительного периода с наведением и удалением окислительного шлака,;присадку шлакообразующей смеси на основе.ванадийсодержащего конвертерного шлака и извести (известняка), а также проведение восстановительного периода, о т л и ч а ю щ и й с я тем, что с целью повышения эффективности производства при высоком качестве стали, снижения ее себестоимости и повы щения степени извлечения ванадия, после удаления окислительного шлака металл обрабатывают углеродсодержащим материалом, равномерно распределенным по поверхности ванны, в количестве 5-8 кг углерода на квадратный метр поверхности ванны, после чего присаживают шлакообраэующую смесь иэ ванадийсодержащего конВертерного шлака, извести (или известняка в эквивалентном по окиси кальция коли честве), разжижающей добавки И угле родсодержащего материала, взятых в соотношении 10:(4-7):(1-2):(1, 1-1, 9)2. Способ по и, 1, о т л и ч а ющ и й с я тем,что в качестве углерод- содержащего материала использурт кокс а в качестве раэжижающей добавки плавиковый шнат.Изобретение относится к чернойметаллургии, а именно к способам выплавки ванадийсодержащих сталей вэлектродуговых печах,Известен способ выплавки стали;согласно которому с целью сокращения энергозатрат и продолжительностиплавки, из смеси ВКШ с известью всоотношении (2-5):1 наводят в печиокислительный шлак после проведенияокислительной дефосфорации и удаления фосфорсодержащего шлака, Шлак,образующийся из ВКШ и извести, раскисляют молотыми восстановителями досодержания закиси железа менее 2,0 Ъи добавками извести доводят до требуемой основности. Затем металл раскисляется ферромарганцем и ферросилицием и доводится до требуемых температуры и химического анализа ,11.Однако образование низкоосновно 20го восстановительного шлака из смеси ВКШ и извести и последующее егораскисление и повышение основностиувеличивает продолжительность восстановительного периода и расход электроэнергии по сравнению со способом,предусматривающим использование феррованадия. Повышенная окисленностьметалла при взаимодействии с окисламижелеза, содержащимися в ВИЛ, и отсутствие углеродного раскисления металлаперед присадкой ферросилиция ведетк повышенному содержанию неметаллических включений и снижению механических свойств стали, Кроме того, З 5раскисление окисленных шлака и металла кремнием ферросилиция, образование при этом большого количества кремнезема и необходимость значительныхприсадок извести для сохранения основности шлака увеличивает массупечного шлака и потери легирующихэлементов с шлаком.Наиболее близким к изобретению потехнической сущности и достигаемомурезультату является способ выплавки ванадийсодержащей стали, включающий.плавление металлошихты, проведение окислительного периода с наведением и удалением окислительногошлака, присадку шлакообразующей смеси на основе ванадийсодержащего конвертерного шлака и извести (известняка), а также проведение восстановительного периода (2 1.Однако локальная присадка легирующе-восстановительной смесью углеродсодержащего материала (кокса) засчет бурного взаимодействия с металлом и сильного выделения газов часто приводит к большому выносу такого материала из печи, что сводит кминимуму преимущества этого способаи его технико-экономические показатели ухудшаются. Кроме того, не достигается глубокого углеродного рас кисления металла, в результате чего при плавлении ванадийсодержащего шлака, содержащего большое количество окислов железа, происходит значительное окисление металла с образованием при последующем раскислении ферросилицием неметаллических включений, отрицательно влияющих на качество металла, Расход ферросилиция при этом возрастает. По известному способу требуется проведение периода чистого кипения, что приводит к увеличению продолжительности плавки и расхода электроэнергии. При этом отсутствие в составе присзживаемых материалов разжижающих добавок приводит к более длительному формированию шлака восстановительного периода, что удлиняет последний и также увеличивает расход электроэнергии.Целью изобретения является повышение эффективности производства и качества стали, снижение ее себестоимости и повышение степени извлечения . ванадия.Поставленная цель достигается тем, что согласно способу выплавки ванадийсодержащих сталей, включающему плавление металлошихты, проведение окислительного периода с наведением и удалением окислительного шлака, присадку шлакообразующей смеси на основе ванадийсодержащего конвертер- ного шлака и извести (известняка), а также проведение восстановительного периода, после удаления окислительного шлака металл обрабатывают углеродсодержащим материалом, равномерно распределенным по поверхности ванны, в количестве 5-8 кг углерода на квадратный метр поверхности ванны, после чего присаживают шлакообразующую смесь из ванадийсодержащего конвертерного шлака, извести (или известняка в эквивалентном по окиси кальция количества), разжижающей добавки и углеродсодержащего материала, взятых в соотношении 10:(4-7):(1"2):(1, 1-1,9) .Кроме того, в качестве углеродсодержащего материала используют кокс. а в качестве разжижающей добавки плавиковый шпат. Обработка поверхности металла углеродом после удаления окислитель- ного шлака позволяет раскислить металл и остатки окислительного шлака с образованием газообразных продуктов реакции, создать в печи сильно восстановительную атмосферу, за счет поверхностной активности углерода значительно повысить содержание углерода в металле на границе металл- шлак, Все это, а также высокая химическая активность углерода, входящего в состав шлакообразующей смеси, в этих условиях обусловливаютбыстрое и полное восстановление окислов ванадиевого шлака и формирование раскисленного печного шлака безобразования балластных окислов, загрязняющих металл и увеличивающихколичество шлака.Введение в составе шлакообразующей смеси извести и разжижающей добавки в указанных количествах обеспечивает образование в начале восстановительного периода высокоосновно Ого, жидкоподвижного шлака с высокойактивностью окислов железа, марганца,ванадия, что обеспечивает их полноеи быстрое восстановление,Углерод, входящий в состав шлакооб. 15раэующей смеси, в условиях высокойтемпературы и восстановительной атмосферы восстанавливает окислы железа, содержащиеся в ВКЦ в твердой фазе, до образования жидкого шлака,что также позволяет сократить восстановительный период.Для определения целесообразностии технологичности данного способа выплавки ванадийсодержащей стали, атакже для установления основных пара.метров технологии проведены проьыаленные испытания.П р и м е р 1. В основной дуго-вой электропечи садкой б т выплавляли сталь марки 45 ФЛ на шихте стандартного состава методом окисленияпримесей, После расплавления шихтыпроводили окислительный период и деформацию металла, По достижении требуемого содержания углерода и фосфо35ра окислительный шлак удаляли и наповерхность металла равномерным слоем вводили порошок кокса в количестве 5-8 кг на 1 м поверхности ванны,а затем в центральную часть ванны 40задавали шлакообразующую легирующуюсмесь иэ ванадийсодержащего конвертерного шлака, извести, плавикового шпата и порошка кокса, взятых в соотношении 10:(4-7):(1-2):(1-1,9) .Ванадиевый шлак содержал пятиокиси ванадия 16,3, двуокиси кремния 16. 8, железа общего 34. Расход ванадиевого шлака 11 кг на 1 т жидкой стали. После 15 мин выдержки металл раскисляли силикомарганцем и 45-ным ферросилицием и после доводки по химическому составу и температуре металл выпускали в разливочный ковш,П р и м е р 2, Для сравнения в таких же условиях провели плавки по известному способу. Ванадиевый шлак, известь (в пересчете на известняк) и кокс в соотношении 1:4:0,3 вводили в печь на металл после удаления окислительного шлака перед началом чистого кипения. После прекращения кипения шлак раскисляли порошком 45-ного ферросилиция, затем металл доводили по химическому составу и температуре, раскисляли и выпускали в раэливочный ковш.По предлагаемому способу проведено 5 плавок с различным соотношением составляющих шлакообразующей смеси и 2 плавки по известноМу способу,На каждой плавке отбирали пробы шлака перед выпуском и металла из разливочного ковша для определения химического состава, а также техноло. гическую пробу металла для определения механических свойств. Устанавливали расход ферросилиция. Усвоение металлом ванадия рассчитывали, исходя из содержания его в шлаке и метал. ле и массы шлака и металла.Полученные результаты приведены в табл 1, Кроме того, проведено 8 плавок по известному способу и 15 пл, вок по предлагаемому способу при оптимальном составе шлакообраэующей ле гирующей смеси. Усредненные результа ты этих плавок приведены в табл, 2.Сс1Э сЧР0 ссСФ ьфхХ оаЭЮ м Фо о Х 0 Х Ф ефЦЭ сУа ехолажхМххл Цс фао л х х х а Э СП СО Во Я ФФ хн о о Э Ю 1 1ц Ю о лхЦ,-мЭ )Х СЛаЗО Хео ЭСЛ Х Сб с хц3 (3 СО сл 1к 1 О1 б 1 е.с 1а 13 11ее 1- --- 4Х 1 бЦР ОО 1 О10 1О О 1 ф"11б 1 аюЕ 41 Хо-1 ф 11 Х 1 Г1 Х 11 О1 Я 1 1о 11. 11 11 1 11 1 11 1 11 1 Э 11 1 ц 1е4 1)1 Нф121.11 Ю 11 Ю1 Н 1о1 01о111 ХХо1 Э1 Х 11 аД 1СЧ се СЧ ф СО СО со Л с с с с о о о о 1 1 1": о, 1 1 М 1 Се 31 1 1 1 О 3 лсЮ СО ее О(О О 3 Л ъ ле 3 Л с е 4е 333 ае О е 3(Чф ееа ЧъЧоЮф сх лха ЮЭ л3 Р 1 д О 1флц ее9 (ЧаЮхххОе633 (ОЮ еХ е3 Ю Х е 3 еее ою 6 л Р 3 ж11 141 а11Она 1ххххэв 1х 1 ОФфйф.1ело х 11 й 1 1 11ФГГ 1 ЮМОВ ф1 О НоефИЦааж1 а 0 Ы О О М О Ф О1 Ыц 11 МНО фо ХЙХИОХх 1ЦОаОХФ Х 10 Ф й 111 фФХХйИ1ОХХХФОМ11;ь Х ф В М 11108109 Составитель А.ПруссРедактор Т.Колб Техред С.Легеза Корректор Д.Мельниченко Заказ 5839/18 Тираж 540 ПодписноеВНИИПИ Государственного комитета СССРпо делам изобретений и открытий113035, Москва, Ж, Раушская наб., д. 4/5 филиал ППППатент г, Ужгород, ул. Проектная, 4 Из данных табл, 1 видно, что прииспользовании предлагаемого способапо сравнению с известным механическиесвойства металла (качество металла)повышаются, возрастает степень усвое.ния ванадия металлом, сокращается про.5должительность восстановительного периода и расход 45-ного ферросилицияна раскисление и легирование.Кроме того, при расходе кокса наобработку поверхности металла и в соевотаве шлакообразующей смеси. в установ ленных пределах достигается, по сравнению с известным способом, повышение качества стали и улучшение технологических параметров плавки. Расход 15кокса на обработку металла и в составе шлакообразующей смеси выше установленного верхнего предела приводит к заметному науглероживанию металла, ухудшению технологических параметров плавки без дальнейшего повышения свойств стали (табл. 1). Расход кокса на обработку металла и в составе шлакообразующей смеси ниже установленного нижнего предела ухудшает тех-ъ 5 нологические параметры плавки и снижает механические свойства стали до уровня, получаемого при использовании известного способа (табл, 1),Усредненные данные серийных плавок стали 45 ФЛ (табл. 2) показывают, что качество стали и технико-экономические показатели процесса плавки(усвоение ванадия, расход 45-ного Ферросилиция, продолжительность вос 35 становительного периода и расход электроэнергии) по предлагаемому способу улучшаются, Так, ударная вяз - кость и пластические свойства возрастают на 8-10, прочностные свойства на 3-6,5, расход ферросилиция снижается, в среднем, на 6,2 кг/т, расход электроэнергии - на 37 квтч/т, а длительность восстановительного периода - с 48 до 40 мин. Усвоение ванадия металлом при этом повышается с 83 до 94.Экономический эффект от снижения себестоимости стали при годовом объеме производства 3,0 тыс, т, только за счет экономии электроэнергии составляет около 800 руб.Повышение качества металла позволяет снизить на ряде марок стали расход дефицитных легирующих добавок: никеля и молибдена, заменив их микро- добавками ванадия. Кроме этого, использование предлагаемого способа позволяет расширить сырьевую базу легирующих ванадиевых материалов за счет использования конвертерного шлака - промежуточного продукта химико-металлургического передела на Феррованадий, а также в сравнении с известным способом снизить расходы электроэнергии и 45-ного ферросилиция, сократить продолжительность плавки и получить металл высокого качества при более высокой степени усвоения ванадия.

СмотретьЗаявка

3581953, 22.04.1983

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МАТЕРИАЛОВ И ТЕХНОЛОГИИ ТЯЖЕЛОГО И ТРАНСПОРТНОГО МАШИНОСТРОЕНИЯ, ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ "ЭЛЕКТРОСТАЛЬТЯЖМАШ"

БЕЛОКУРОВ СЕРГЕЙ МИХАЙЛОВИЧ, РАКОВСКИЙ ФЕЛИКС СТЕФАНОВИЧ, КВАСОВ АНАТОЛИЙ ИВАНОВИЧ, ГОЛОВЧЕНКО ВЛАДИМИР ВЛАСОВИЧ, ВЛАСОВ ГЕННАДИЙ НИКОЛАЕВИЧ, ВИКТОРОВ ЕВГЕНИЙ ИВАНОВИЧ

МПК / Метки

МПК: C21C 5/52

Метки: ванадийсодержащих, выплавки, сталей

Опубликовано: 15.08.1984

Код ссылки

<a href="https://patents.su/7-1108109-sposob-vyplavki-vanadijjsoderzhashhikh-stalejj.html" target="_blank" rel="follow" title="База патентов СССР">Способ выплавки ванадийсодержащих сталей</a>

Предыдущий патент: Способ выплавки марганецсодержащих сталей

Следующий патент: Шихта для получения синтетического шлака

Случайный патент: Печатающее устройство