Способ вакуумирования жидкой стали

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

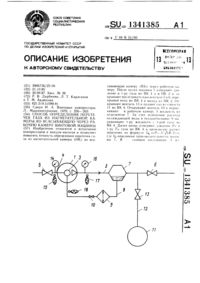

СОЮЗ СОВЕТСНИХ 10257.3 С 21 С АРСТВЕННЫЙ НО М ИЗОБРЕТЕНИИ ГОД БРЕТЕНИ ОПИСАН АВТОРС етал Внепечноее таллургия",(21) 3353192/22-02(56) 1. Морозов А. Н. и др.вакуумирование стали. М., "М1975, с, 169-170,2, Авторское свидетельство СССРМ 379638, кл, С 21 С 7/00, 1973,(54) (57) СПОСОБ ВАКУУМИРОВАНИЯЖИДКОЙ СТАЛИ в ковше, включающийнепрерывное по ходу вакуумирования измерение расхода вдуваемого в расплавинертного газа, измерение скорости выделения газа иэ рабочего пространства,о т л и ч а ю щ и й с я тем, что, сцелью сокращения длительности вакуумирования и оптимизации процесса варования в целом, эа 3-10 мин пере , куумированием расплава производят лостую откачку рабочего пространства, объем которого уменьшен на величину объема расплава ифутерованного сталеразливочного ковша, а процесс вакуумирования заканчивают при достижении постоянной минимальной величины скорости выделения газа из вакуумируемого расплава после образования максимума на кривой ее изменения и последующего снижения, причем текущие значения скорости выдеаения газа иэ вакуумируемого рао плана определяют по остаточному дамению в рабочем пространстве для каждо- а го момента времени в виде разности меж ду скоростью откачки рабочего пространства при вакуумировании расплава и суммарной величиной, состоящей из расхода инертного газа и скорости холостой откачки уменьшенного. объеме рабочего пространства.в вакуумируемом расплаве. Йругим наиболее доступным дпя измерения параметромьявляется общая скорость выдепения газов из рабочего пространства при вакуумирования расплава (501. Однако 5этот параметр, которй часто используютдля оценки интенсивности процессов, протекающих в расппаве при его вакуумировании, может быть сильно искажен, поскольку включает в себя такие переменные факторы, как скорость натекания воздуха в камеру, явпяющуюся функцией давпения,в рабочем пространстве, скоростьвыделения газов из футеровки камеры исталераэпивочного ковша, 15Кроме того, текущие значения 5 зависят и от величины пустого объема рабочего пространства, где происходит вакуумирование расппава, от расхода инертного газа, вдуваемого в расппав при вакуумировании, а также, в первую очередь,от индивидуальных особенностей работывакуумного насоса в различных диапазонах остаточного давления. Величина25 скорости выдепения газа из вакуумируемого расплава (5 р) не зависит от упомянутых выше погрешностей, так как ееопределение производят по формуле 6 р5 -(5,(+5 ) где все без исключенияОБ(Ц 4 Й (погрешности опредепения текущих значений скорости выделения газа входят в одинаковой степени в вепичины 5 О( и 5На фиг. 1 приведено изменение величин 5 о,( и ; на фиг, 2 - иэменение скорости выделения газов из ваку- З 5 умируемого расплава в процессе вакуум -ной обработки.Изменение величин Ьонш 5 и 9 в процессе вакуумирования приведено в ков 40 ше 10 т нераскиспенной низкоуглеродистой стали, где в качестве откачной системы использован пароэжекторный вакуумный насос типа НЗВ 100 х 0,5 с про ектной праизводитепьностью 100 кг сухого воздуха в час при давлении 0,5 мм45 рт. ст. (фиг. 1). Как видно из данных, величина бо (дпя спучая, когда расплав не продувают инертным. газом), достигнув максимапьного эйачения на второй минуте вакуумирования, затем уменьшается до постоянного минимапьного уровня. Этот уровень получен на восьмой минуте вакуумирования. Кривая изменения величины 6 также достигнув максимапьного значения, асимптотически прибпижа-55 ется к кривой 5и начиная с 3,5 мин вакуумирования, изменяется идентично кривой 50, При этом расс(тояние между этими кривыми в дальнейшем сохраняетсяпостоянным. Кривая изменения величиныр=В ц -5 также носит экстремапьныйхарактер, но дпя нее постоянный. минимапьный уровень бьщ достигнут на3,5 мин вакуумирования, Поспеднее означает, что в этот момент (на 3,5 мин)выдепение газа иэ вакуумируемого рас -ппава фактически прекращается. Этотфакт подтверждается прямым анализомпроб металла, отобранных по ходу вакуумирования,Таким образом, момент достиженияпостоянных минимальных значений скорости выделения газов иэ вакуумиоуемого расппава свидетельствует о прекраще-нии процесса его дегаэации. Применениетого же приема при ориентации на ха -рактер изменения величины 5привеоОцдет к необоснованному удлинейию данного периода вакуумирования на 4,5 мин иОк увепичению тепловых потерь на 40 С,Пля кривой изменения величины 5,1 в спучае, когда расппав при вакуумировании продувают инертным газом) характерны те же особенности, что и дпя кри(войбоц,но в момент начапа продувкирасплава инертным газом (. ) набпюдается увеличение величины боец(котороеф,продопжается до момента (Ъ), когдаувеличение расхода инертного газа прекРащаетсЯ, Дапее кРиваЯ 5 о 1 монотонно2.снижается, причем достижение минимапьного постоянного уровня ее текущих значений происходит за период, значительнопревышающий 8 мин обработки в вакууме. Последнее означает, что при ориентации на характер изменения величины6,определение момента окончанияЯпроцесса вакуумирования будет связанос необоснованным его удлинением и увеличением, тепповых потерь при вакуумировании.Спедует отметить, что как дпя случаярбоищ, так и дпя случая 5 р=5Ф.-Яфб) кривая изменения бр остаетсябез изменения.П р и м е р. В. 20 т конвертере выплавпяют 18,5 т низкоуглеродистой стапи,после чего ппавку в нераскиспенном состоянии снивают в ковш вместе с частьюокислитепьного шлака, количество которого составляет 70 кг.Химический состав металла перед вакуумированием, %1 С 0,08; МИ 0,40; Ь 1следы; 5 0,030; Р 0,025; ГОЗ 0,05;1.й 10,018; СН.1 4,6 смЪ 100 г. Содер1025732 55 жвнйе легковосстановимых окислов железа в шкале перед вакуумированием составпяет 20,0% (в пересчете на закись железа).Непосредственно перед вакуумированием в камеру бып установлен сталеразливочный ковш с твердым металлом, обьемкоторого составляет 2,7 м, При объеместапераэпивочного ковша с футеровкой3,0 м величина 4 составляет 2,7 ++ 3,0 = 5,5 (м). После установки ковша с твердым металлом в камере осуществпена калибровочная откачка камеры допредельно низкого двмения. (1,0 мм рт.ст,).В процессе откачки с интервалом в 15 спроизводят измерение давления в рабочемпространстве камеры. Место измерениядавления находится на вакуумпроводет сообщающем камеру с пароэжекторным насосом, на расстоянии окопо 2 м от камеры. Объем вакуумной камеры и участка вакуумпровода до места измерениядавления составляет 35,1 м, Моментпроведения испытания рассчитан такимобразом, что после извлечения иэ камеры первого сталераэливочного ковша ствердым металлом через 1,0 мин,в камеру начинают устанавливать ковш с расплавом дпя вакуумирования,При вакуумировании расплава ковшевым методом с интервалом 15 с такжепроизводят измерение давления в рабочем пространстве камеры. Место замера .дввпения сохраняют неизменным, Начинаяс третьей минуты вакуумирования, в целях достижения полноты вакуумного раскиспения и дегаэации, расплав .начинаютпродувать аргоном через данный пористый элемент ковша. На протяжении всего периода продувки расход аргона поддер живают постоянным равным 2,0 1 СГнм Ф/мин.т. стапи,При вакуумировании режим степениоткрытия вакуумной задвижки, сообщающейкамеру с пароэжекторным насосом, выдер 45,живают одинаковым с режимом, которыйиспользуют при калибровочной откачке,Для каждого замера давления при калибровочной откачке и при вакуумировании рвсапава.рассчитывают действительную скорость откачки насоса и, используя указанные выше приемы, вычисляютскорость выделения газов иэ вакуумируемого расплава дпя каждого моментавакуумной обработки. Изменение скорости выдепения газовиз вакуумируемого расплава в процессевакуумной обработки приведено на фиг,2,Из приведенных на фиг. 2 данных видно,что, достигнув максимума на 1,5 ф 2,0 мин,скорость выдэпения газов иэ расплава затем плавно уменьшается и, начиная с5,5 мин от начала обработки, сохраняется постоянной на минимальном уровне.Исходя из этого, этап вакуумной обработки, целью которого было осушествленаепроцесса вакуумного раскисления расплава углеродом, удаление иэ расплава водорода и азота, был .прекращен после 5,5 минпродапжитепьности. В этот же моментпрекращают продувку расплава аргоном.Осуществив окончатепьное рвскиспениеи легирование расплава алюминием, камеру сообщают с атмосферой, извлекают изнее ковш и в атмосферных условияхстапь разливают на мащине непрерывноголитья заготовок,Химический состав металла после окончания рассмотренного этапа вакуумной обработки, %: С 0,03; Ми 0,39; % следы; 6 0,028 Р 0 025 Г 03 0,004)4 0,012М 3 1,9 см /100 г;Содержание данных элементов сохраняется в стали неизменным и после окончания всего цикла вакуумной обработки,Сокращение длительности процесса ввкуумироввния и его оптимизация достигаются зв счет точного определения окончания этапа вакуумного раскисления й4.дегаэвции расплава, что позволяет в оптимальный момент перейти к реализацииФдругих вспомогательных операций, например к окончатепьному раскислению расплава, легированию его компонентами,обладающими высоким сродством с кислородом, либо гомогенизации расплава похимическому составу и температуре. Высокая точность определения момента завершения процесса вакуумирования обусловлена использованием такого параметра, как скорость выделения газа иэрасплава, который непосредственно связан с его дегазацией. Достижению высокой точности определения этого параметра способствует применение приема холостой (калибровочной) откачки рабочего пространства, объем которого уменьшен на суммарную величину объема распева и сталервэливочного ковша, осуществляемого непосредственно перед ввкуумиро ванием расплава.Кроме того, предлагаемый способ прост и доступен, так как не связан со снижением производи тельности вакуумного насоса, а определение скоростей от10 1025732 Окачки производится только по показаниям контрольно-измерительной аппаратуры, наличие которой обязательно для каждой установки, предназначенной для вакуумиро вания жидкой стали, Экономический еффект от применения предлагаемого способа при годовой потребности в релейнойстали в размере 40000 т/г по сравнению с известным составит 3,36 руб/т хх 40000 т/г = 134000 руб/г,1025732 8 Ю 12кууииробсния, юи Ярвдолжие ель носе Фи 500/20 Тираж -568 ВНИИПИ Государственного по делам изобретений и 113035, Москва, Ж-.35, Рау

СмотретьЗаявка

3353192, 13.11.1981

НАУЧНО-ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ "ТУЛАЧЕРМЕТ", ИНСТИТУТ МЕТАЛЛУРГИИ ИМ. А. А. БАЙКОВА

ЛУКУТИН АЛЕКСАНДР ИВАНОВИЧ, ПОЛЯКОВ ВАСИЛИЙ ВАСИЛЬЕВИЧ, КАЦОВ ЕФИМ ЗАХАРОВИЧ, ГЛАДЫШЕВ НИКОЛАЙ ГРИГОРЬЕВИЧ

МПК / Метки

МПК: C21C 7/10

Метки: вакуумирования, жидкой, стали

Опубликовано: 30.06.1983

Код ссылки

<a href="https://patents.su/7-1025732-sposob-vakuumirovaniya-zhidkojj-stali.html" target="_blank" rel="follow" title="База патентов СССР">Способ вакуумирования жидкой стали</a>

Предыдущий патент: Способ обработки расплавленной стали алюминием

Следующий патент: Устройство для охлаждения проката

Случайный патент: Тормозное устройство для рельсового транспортного средства