Система автоматического управления процессом прессования торфобрикетов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

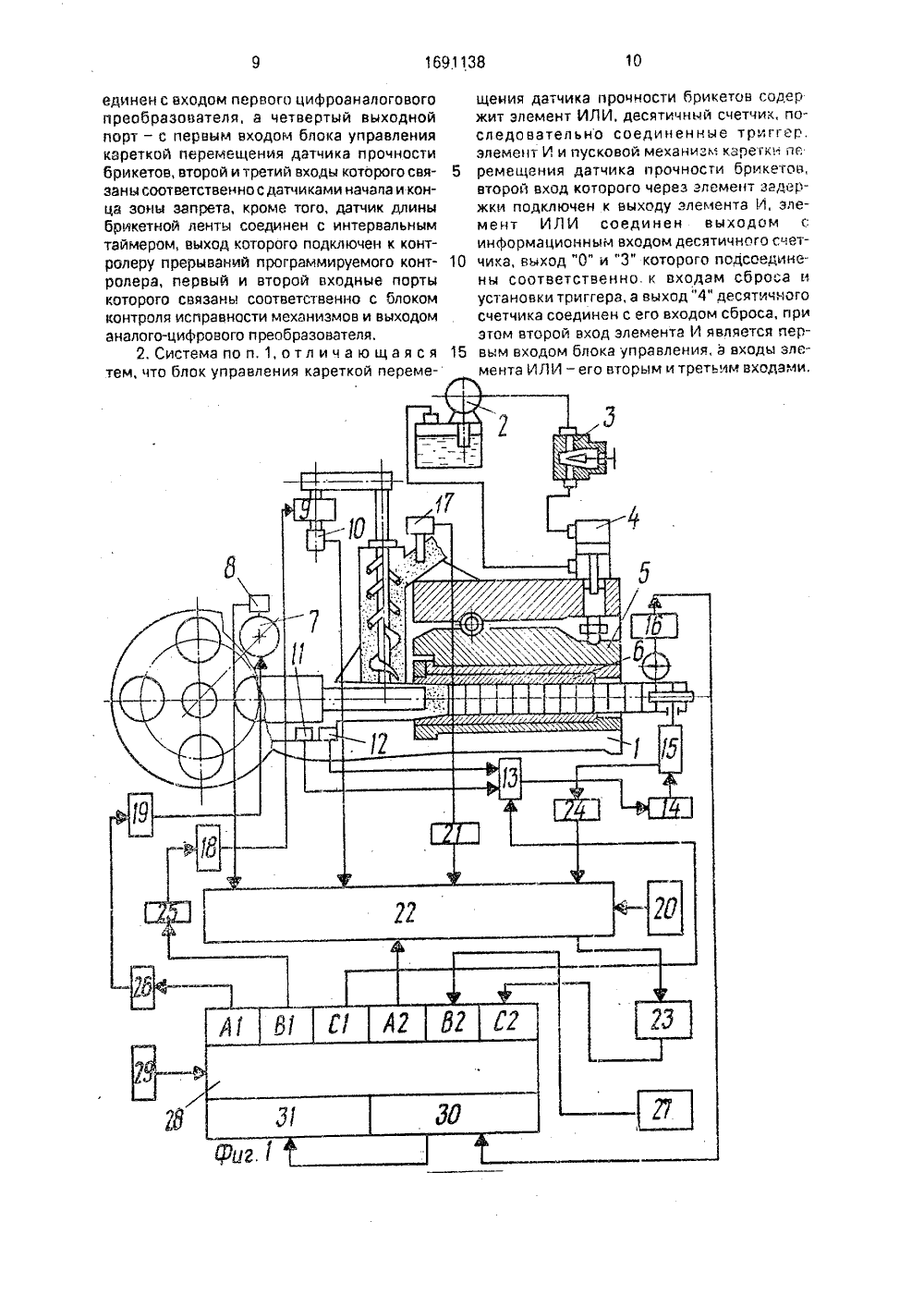

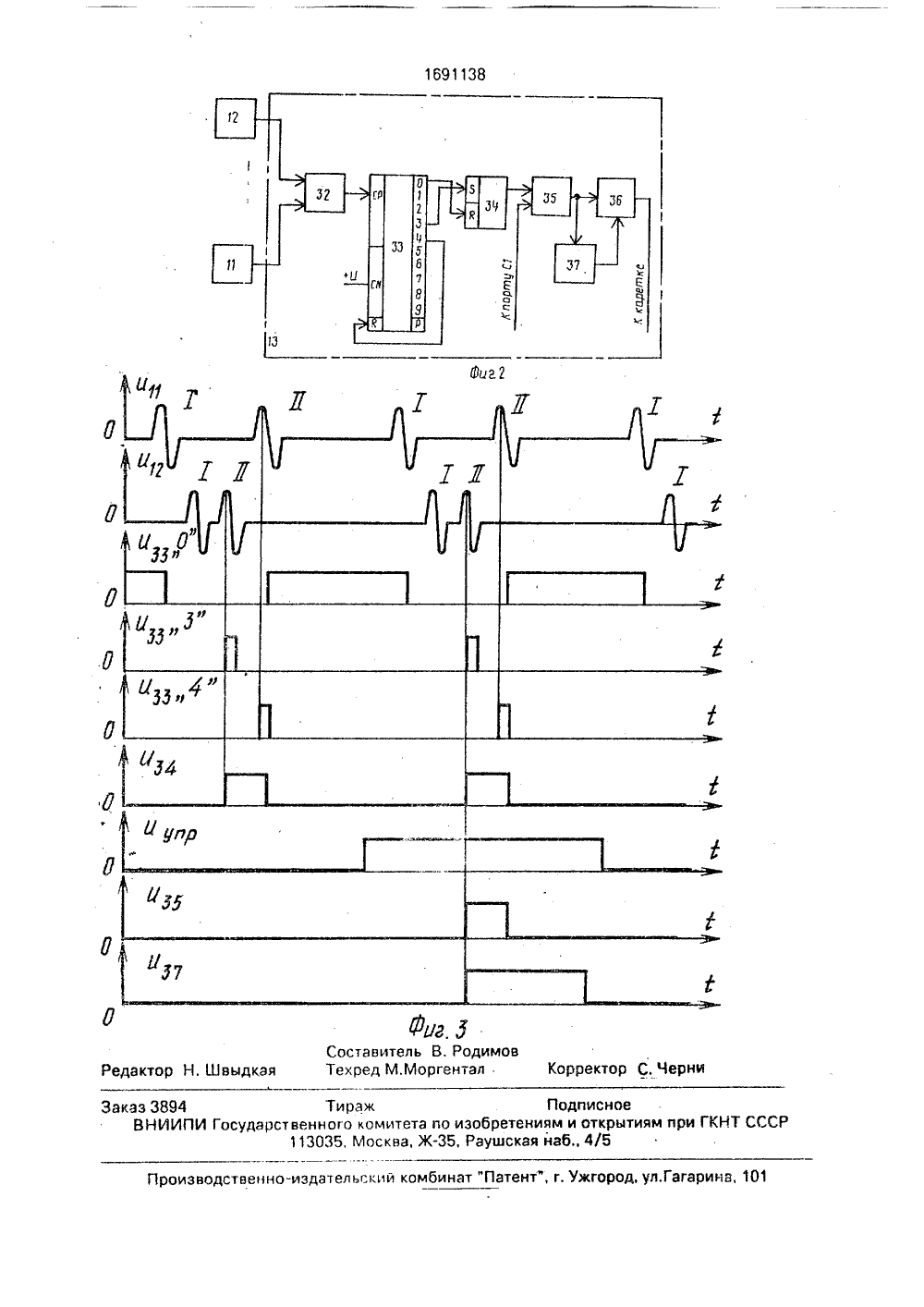

СОЮЗ СОВЕТСКИХСОЦИАЛИСГИЧЕСКИРЕСПУБЛИК 5 В 30 В 15/26 БРЕТЕНИЯ К АВТ ОМУ СВИДЕТЕЛЬСТВУ ныи проектно- исследовательомышленности ач и Г, Т, Корокомпленаучн ивнай и А.П, Го 88.8)ое свил. ВЗО етельство СС В 15/26, 1978(54) СИ СТЕ М РАВЛЕНИЯ П ТОРФОБРИКЕ (57) Изобретен нию, в частнос А АВТОМА РОЦЕССОЬ ТОВ ие относи ти к устро ЧЕСКОГО УП- РЕССОВАНИЯ к машиностроевам управления тс йс Изобретение относится к машиностроению, "эстности к устройствам управления оборудованием брикетного процесса,Цель изобретения - повышение эффективности регулирования и контроля прочности тарфобрикетов путем изменения скорости прессования при неизменном времени контроля,На фиг. 1 приведена блок-схема системы автамагическога управления процессом прессования; на фиг, 2 - функциональная схема блока управления кареткой; на фиг. 3 - диаграммы, поясняющие его работу.Система содержи т торфобрикетный пресс 1, включающий в себя гидросистему с гидроприводам 2, регулируемым клапаном 3 и глдроциличдром 4, регулирующий орган с прижимной плитой 5 и верхним комплектом матричного канага 6, электропривод 7 мпе привод рости 1 запрета прочнас кетной л вый 18 напряже тель 21 и ввода -В 1, В 2, С ом 30 и ных прерыГОСУДАРСТВЕННЫИ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМПРИ ГКНТ СССР ОПИСАНИЕ(71) Белорусскийизыскательскийский институт топ(56) АвторскМ 734015, к 5 О 169113 оборудованием брикетного пресса. Цель изобретения - повышение эффективности регулирования и контроля прочности торфобрикетав путем изменения скорости прессования при неизменном времени контроля, В качестве каналов регулирования используется канал управления частотой штемпелеваний и канал управления частотой вращения подпрессователч, т,е, подачей торфяной сушенки а камеру прессования. При этом учитываются температура и влажность поступающей на прессавание сушенки, т.к. эти параметры существенно влияют на прочность получаемых брикетов, Алгоритм управления с учетом динамики процесса реализуется программным путем. 1. 3. п, ф-лы, 3 ил,ля с датчиком скс рости 8, злектро подпрессователя с датчиком ско- О. датчики 11 и конца 12 зоныблок 13 управления кареткой 14 ти брикетов, датчик 16 длины бриенты, датчик 17 температуры, пери второй 19 преобразователи ния, датчик 20 влажности, усиликоммутатор 22, аналого-цифровой зователь 23, преобразователь 24 апряжение, первый 25 и второй роаналоговые преобразоватек 27 контроля исправности меов и программируемый лер 28 с пультом 29 оператора,вывода информации 1, С 2, интервальным контролерам 31 приваний. преаара тока в н 26 циф ли, бло ханизм контра Г;ортам А 1, А 2, таймер оритетДат сикл 11 и 12 распола. аю гся вблизиштока штемпеля таким образом, чтобысформироват зону запрета контроля прочнпст брикетов при перемещении брикетной ленты го охлаждающему лотку испот.-ес енно исключиь сщибки в измеи;:о: . сти брикетов, взникаюшие пот 1 - , ИВЕ.Бс,-, -тамЧ автОМатИЧЕСКОГО уПразеня, пока:анной на фиг. 1, Основанаа гл ен,1 И программируемой микро 1 ро ессо Ой 1 ехники,Пп модел.м, полученным при исследоВа,ии Обьекгс автоматизации, В данномслуае - торфобрикетного пресса, определены фэкоры, оказывающие наибольшееВлияние на прочность торфяных брикетов ипрэслзцадительность прссса, а также провеЕНВ ОЦ"НКа ВЭВИМОСВЯЗИ ВХОДНЫХ И ВЫХОДных гараметров и проведения обьекта вп рс цесс е регул л рова ния, Наиболее целесообразным представляется регулированиепо каналу управления частотой штемпелеваний и по каналу управления частотой вра. щения подпрессгвателя, т, е. подачейторфяной сушенки в камеру прессования.",Ои этэм необходимо учлтывать температуру и Влажнссть поотупаощей на прессование:ушенки, так как эти параметрыс, ;ственно Влияют на прочность получаемых брикетов. На основании полученныхданых выбирается закон регулирования,например ПИ-закон, который реализуетсяпрограммным путем.Перед Вклочением системы в работу необходимо провести подготовительные 1;боты на прессе; проверить состоя:-иегидросистемы, положение ломателей и д 1 угих механизмов. При сборке матриц с помощью гидросистемы пресса 1 путемрегулирования подачи масла в гидроцилиндр 4 отрегулировать полокение верхнего набора матриц относительно нижнего,обеспечив при этом параллельность этихнаборов. Далее в ручном режиме илл с помощью устройств автоматического управления, осуществить пуск пресса: включитьсистему смазки и проверить давление в ней,вклочлть электродвигатель 7 приводаштемпеля и после его разгона включитьзлектоодвигатель 9 привода подпрессователя, При этом вместе с подачей сушенкинеобходимо обеспечить подачу масла в камеру,.рессования, постепенно уменьшаяего рас:ход. При заполнении матричного канало промасленной сушенкой подача масла В камеру пресгования прекращае 1 ся ивыполняется стыковка брикетной ленты,Посла этого управление прессом осуществляется с помощью контролера 28, в ПЗУ5 когорого загисан алгоритм управленияПРЕССОМ.Система автоматического управленияработает следуощим образом,ПО команде с пульта 29 Осущсствляется10 пуск программы, при этом с его помощьюзадается и контрОлируется произВодительность пресса, задается требуемое значениепрочност бриетов и при нсобходлмостиВыполняется останов прогрэсммы т,е, пере15 ход с автоматического режима управленияна ручной, После поступления команды"Пуск" с пульта 29 контролер 28 формируетвременную задержку, необходимую дляпротекания переходных процессов, По20 Окончании временной задержки через портА 2 контролера 28 на шестой вход коммутатора 22 поступает команда на пеоеключение каналов контролера. При этоминформация с выхода коммутатора 22 через25 аналога-цифровой преобразователь 23 поступает на вход порта С 2 контролера 28.Сигнал управления с порта С 1 поступает напервый вход блока 13 управления кареткой14, который вырабатьвает управляющее30 воздействие и включает привод каретки 14датчика 15 прочности брикетов, сигнал скоторого затем поступает на преобразователь 24 тока в напряжение. С преобразователя 24 сигнал поступает на первый вход35 коммутатора 22, По сигналам контролера 28поочередно подключаются к выходу коммутатора 22 следующие входы: первый вход,подключенный к выходу преобразователя24; второй вход, подключенный к датчлку 80 скорости, третий вход. подклоченный к датчику 9 скорости, четвертый вход, подключенный к датчику 20 влажности суценкл;пятый вход, подключенный через усилитель21 к датчику 17 температуры, После сбора45 информации микропроцессор контролера28 выполняет расчет максимального эначениЯ пРОчности ЙРикетов срнакс, котоРое мокет быть достигнуто, Затем полученный.результат сравнивается с измеренным и сг,50 полученным от датчика 15) и заданным значениями прочности брикетоь сгз, Е результате сравнения могут быть полученыследующие выражения: Ориакс - стл= сиз;ОрмаксО Оз,Оракс - " %СТз,ОиОаксстз.55 В зависимости от полученных данных реализуется соответствующий алгоритм упоавления. При этом управление ведется подвум контурам: контуру управления частотой штемпелеваний и контуру управлениячастотой вращения рабочего органа подпрессователя,Рассмотрим работу системыОрмакссги = стз Если измеренное значениепрочности брикетов сти совпадает с заданным ста и Оасчетным максимальнымзначением ормакс, то через порт В 2 осуществляется прием и проверка данных с блока27 о состоянии механизмов. При исправныхмеханизмах приводится проверка наличия 10команды на остановку при отсутствии ееповторяется цикл опроса датчиков, расчетмаксимального значения прочности брикетов и контроль данных с блока 27, В случаенеисправности или прихода командь; на остановку пресса система подает аварийныйсигнал оператору (на схеме этот информационный канал связи не указан). Операторвручную или с помощью устройства автоматического останова выполняет отключение 20механизмов в последовательности определенной инструкцией по эксплуатации пресса,В том случае, когда Ормакс у, =а через порг А 1 подается команда на уменьшение частоты вращения электродвигателя 7(уменьшение частоты вращения электродвигателя 7 привода штемпеля приводит кувеличению прочности брикетов). Цифроаналоговый преобразователь 2 б преобразует З 0этот код и передает аналоговый сигнал управления на преобразователь 19, которыйпонижает питающее напряжение на заданную величину, уменьшая тем.самым обороты электродвигателя 7, Далее через порт В 1подается сигнал управления на увеличение оборотов электродвигателя 9 подпрессователя (увеличение оборотовподпрессователя приводит к увеличениюпроизводительности пресса), Цифроаналоговый преобразователь 25 преобразует этотсигнал управления в аналоговый и подаетего на вход преобразователя 18, которыйповышает питающее напряжение на заданную величину, увеличивая тем самым обо- "5роты электродвигателя 9, Послевыполнения управляющих воздействийконтролер 28 переходит в режим опроса ипроверки исправности механизмов. Времяопроса определяется постоянными времени по каналам регулирования, По истеченииэтого времени контролер 28 повторяет опрос датчиков 8, 10, 17. 15 и 20 рассчитываетзначение Ормакс и после сравнения его сизмеренным значением вырабатывает регулирующее воздействие, приближаясь к равенству Ормакс =сЪ =стэ, при котором достигается максимальная производительность при требуемом качестве брикетов. В том случае, сэ да сс;, а, -.сь:= гс ч рз порт В 1 подается команда нз увлич., ние оборотов электродвигателя 9 подпрессоеателя. Цифроаналоговый прсэобразователь 25 преобразует э;от сигнал уп. равления в аналоговый и подает его нг вход преобразователя 18, которыЙ повышает питающее напряжение на заданную величинч, увеличивая тем самым обороты электродвигателя 9. Это позволяет увеличить производительность пресса и приблизить с 7,. к ггаПосле выполнения управляющего воз действия контролер 28 реализует режим опроса и проверки исправности механизмов. Регулирование по каналу В 1 вьпсэлняегся до тех пор, пока сь не приблизится к п, Далее система переходит в режим работы, соответствующий стрмаксОи =- ОаЕсли ярмасстоОа, контролер 28 вы рабатывает управляющее воздей гви на уменьшение оборотов электродгэнгателя 9 и через порт В 1 переводит его на цифроаналоговый преобразователь 25, который пр- образует этот сигнал и подает его на вход преобразователя 18, который понижает питающе напряжение на заданную величну, снижая тем самым обороты электродвигателя 9. Это позволяет уменьшить подачу тоофа в камеру прессования л приблизить сна к оа, После выполнения управляю него воздействия контролер 28 реализует режим опроса и проверки исправности механизмов пресса. Регулирование по каналу В 1 выполняется до тех пор, пока гг, не приблизится к п,. Далее система переходив режим работы, соответству:ощий сурмакс с; = Уа.При работе пресса может возникнуть с и туз ц и я, ко гда пистма к ссга. т,е, будет заранее известно, что выпускаемая продукция некондиционная, В этом случае система подает аварийный сигнал огератору, который решает продолжить работу или приступиь к остановке пресса.В системе предусмотрен канал учета количества выпускаемых брикетов, Работа этого канала организована с использованием интервального таймера 30 и контролера 31 приоритетных прерываний контролера 28, Из датчика 16 длины брикетной ленты на вход интервального таймера 30 поступают дискретные сигналы, соответствующие перемещению ленты брикетов на определенное расстояние. При поступлении заданного числа импульсов на вход таймера 30 выход последнего переключается в высокое состояние и сигнал с выхода таймера 30 поступает на вход контролера 31 приоритетных прерываний. По запросу кснтролера 31 процессор контролера 28 выполняет расчетколичества выпущенных брикетов, Эта информация может быть считана по вызовуоператора с помощью пульта 29,Для обеспечения эффективности контроля поочности брикетов (во время регулирования скорости штемпеля) путемобеспечения постоянства времени контрол, в предлагаемой системе предусмотренблок 13 управления кареткой (фиг. 2), работакоторого поясняется диаграммами, покалнньми н фиг 3При перемещении штемпеля пресса всторону матричного анзла срабатываетдатчик 11 начала зоны запрета и вырабатывает первый импульс О 11=Цц, который черезэлемент ИЛИ 32 г 1 аступает на вход счета33, На нулевом выходе сеа 33 сгаменяется с 1" на "О" Озз "О"=Щ, при этомсастазние ВЫ-триггера 34 не меняется,При дальнейшем перемещении штемпеля пресса срабатывает датчик 12 концовзины запрета и вырабатывает первый импульс О 12=ф), который через элемент ИЛИ32 переключает счетчик 33 с "1" на "2" (нафиг. 3 эта зависимость не указана). Переключение счетчика 33 не влияет на работусхемы, так как в это время еще возможнаперемещение брикетной ленты, котороевносит ошибку в измерения прочности,При возврате штемпеля датчик 12 формирует второй импульс О 12=, который через элемент ИЛИ 32 переключает счетчик3, на выходе "3 которого сигнал с "0" меняется на 1, Зтим сигналом па входупереключается триггер 34 и на его выходесигнал с "0" изменяется на "1" Озп=.ф), т.е.подается сигнал разрешения на включениекаретки 14, Но так как управляющего импульса от контролера 28 нет, то на выходеэг;емента И 35 сигнал управления атсутств"ет,При дальнейшем движении штемгсляназад на выходе датчика 11 начала зонызаг 1 рета формируется второй импульс011=ф), который через элемент ИЛИ 32 переключает счетчик 33., на выходе "4" которого сигнал с "О" изменяется н "1". Этимсигналам по входу К триггер 34 устанавливает себя в исходное состояние, т.е. на выходе "0" сигнал с нулевого меняется на "1",Этот цикл повторяется до прихода управляющего импульса с контролера 28,Рассмотрим работу блока 13 управления кареткой при поступлении управляющего импульса от контролера 28 Оупр=ф) напервый вход элемента И 35 и при поступлении разрешающего сигнала с выхода счетчика 34 - этот сигнал формируется поприходу второго импульса с датчика 12 конца зоны запрета О 12=-Х По сигналамОм=ф) и Оупр,=Щ на выходе элемента И 35 формируется сигнал Оз=-1(т), Этот сигнал поступает на вход "Пуск" пускового механизма 3 б каретки 14, которая включает электродвигатель датчика 15 прочности и опускает его для контакта с лентой брике 1 ав, Кроме того, сигнал ОзБ=1(т) поступает на элемент 37 задержки, который вырабатывает импульс заданной длительности Озт.=ф) и подает ега на вход "Стоп" пускового механизма 3 б. После снятия сигнала элемента 37 задержки с 15 20 5 30 35 10 50 55 входа "Стоп" пускового механизма 3 б каретка 14 поднимает электродвигатель датчика 15 прочности и затем отключает ега, Блок 13 управления возвращается в исходное состояние и гатов к следующему циклу контроля,Формула изобретения 1, Система автоматического управления процессом прессования тарфабрикетав, содержащая электрапривад штемпеля, последовательно соединенные первый цифроаналоговый преобразователь, первый преобразователь напряжения и электрапривад подпрессователя, коммутатор, выходом соединенный с аналага-цифровым преобразователем, датчик прочности брикетов, подключенный через преобразователь тока в напряжение к первому входу коммутатора, датчик длины брикетной ленты, а т л и ч а ю щ а я с я тем, чта, с целью повышения эффективности регулирования и контроля прочности торфабрикетов путем изменения скорости прессования при неизменном времени контроля, ана снабжена датчиками начала и конца зоны запрета, датчиком скорости эпектропривода штемпеля, датчиком скорости электрапривада подпрессователя, датчиком температуры, датчиком влажности, усилителем, блоком управления кареткой перемещения датчика прочности брикетов, вторым преобразователем напряжения, втарьм цифроаналоговым преобразователем, блокам контроля исправности механизмов, пультам управления, соединенным с входом программируемого контролера, содержащего парты ввада-вывода, интервальный таймер и контроллер приоритетных прерываний, при этом коммутатор вторым и третьим входами соединен сооветственна с датчиками скорости злектропривода штемпеля и подпрессоватсля, четвертым входом - с датчиком влажности, пятым входам через усилитель - с датчиком температуры и шестым входам - с первым выходным портом программируемого контролера, второй выходной порт которого через последовательно соединенные второй цифроаналоговый преобразователь и второй преобразователь напряжения подключен к электроприводу штемпеля, третий выходной парт программируемого кангралера са 169,1 138 10единен с входом первого цифроаналогового преобразователя, а четвертый выходной порт - с первым входом блока управления кареткой перемещения датчика прочности брикетов, второй и третий входы которого связаны соответственно с датчиками начала и конца зоны запрета, кроме того, датчик длины брикетной ленты соединен с интервальным таймером, выход которого подключен к контролеру прерываний программируемого контролера, первый и второй входные порты которого связань соответственно с блоком контроля исправности механизмов и выходом аналого-циФрового преобразователя.2. Система по и. 1, о тл и ч а ю щ а я с я тем, что блок управления кареткой перемещения датчика прочности брикетов содер жит элемент ИЛИ, десятичный счетчик, последовательно соединенные триггер, элемент И и пусковой механизм карегки пе 5 ремещения датчика прочности брикетов,второй вход которого через элемент задержки подключен к выходу элемента И, элемент ИЛИ соединен выходом с информационным входом десятичного счет чика, выход "0" и "3" которого подсоединены соответственно. к входам сброса и установки триггера, а выход "4" десятичного счетчика соединен с его входом сброса, при этом второй вход элемента И является пер вым входом блока управления, а входы элемента ИЛИ - его вторьгм и третьим входами,1691138 Фиг, 5Составитель В, Родимов Швыдкая Техред М.Моргентал орректор С. Черни едак СССР одственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 10 3 3894 Тираж ВНИИПИ Государственного комитета по 113035, Москва, ЖПодписноебретениям и открытиям иаушская наб 4/5

СмотретьЗаявка

4694532, 23.05.1989

БЕЛОРУССКИЙ КОМПЛЕКСНЫЙ ПРОЕКТНО-ИЗЫСКАТЕЛЬСКИЙ И НАУЧНО ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ТОПЛИВНОЙ ПРОМЫШЛЕННОСТИ

БОГАТОВ БОРИС АЛЕКСАНДРОВИЧ, ГОРБАЧ АЛЕКСАНДР ПАВЛОВИЧ, КОРОЛЕНКО ГЕННАДИЙ ТИМОФЕЕВИЧ

МПК / Метки

МПК: B30B 15/26

Метки: прессования, процессом, торфобрикетов

Опубликовано: 15.11.1991

Код ссылки

<a href="https://patents.su/6-1691138-sistema-avtomaticheskogo-upravleniya-processom-pressovaniya-torfobriketov.html" target="_blank" rel="follow" title="База патентов СССР">Система автоматического управления процессом прессования торфобрикетов</a>

Предыдущий патент: Сервопривод управления валом гидрораспределителя ковочного гидравлического пресса

Следующий патент: Система управления координатно-пробивным прессом

Случайный патент: Пробоотборник