Способ приготовления цеолитсодержащего катализатора крекинга

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

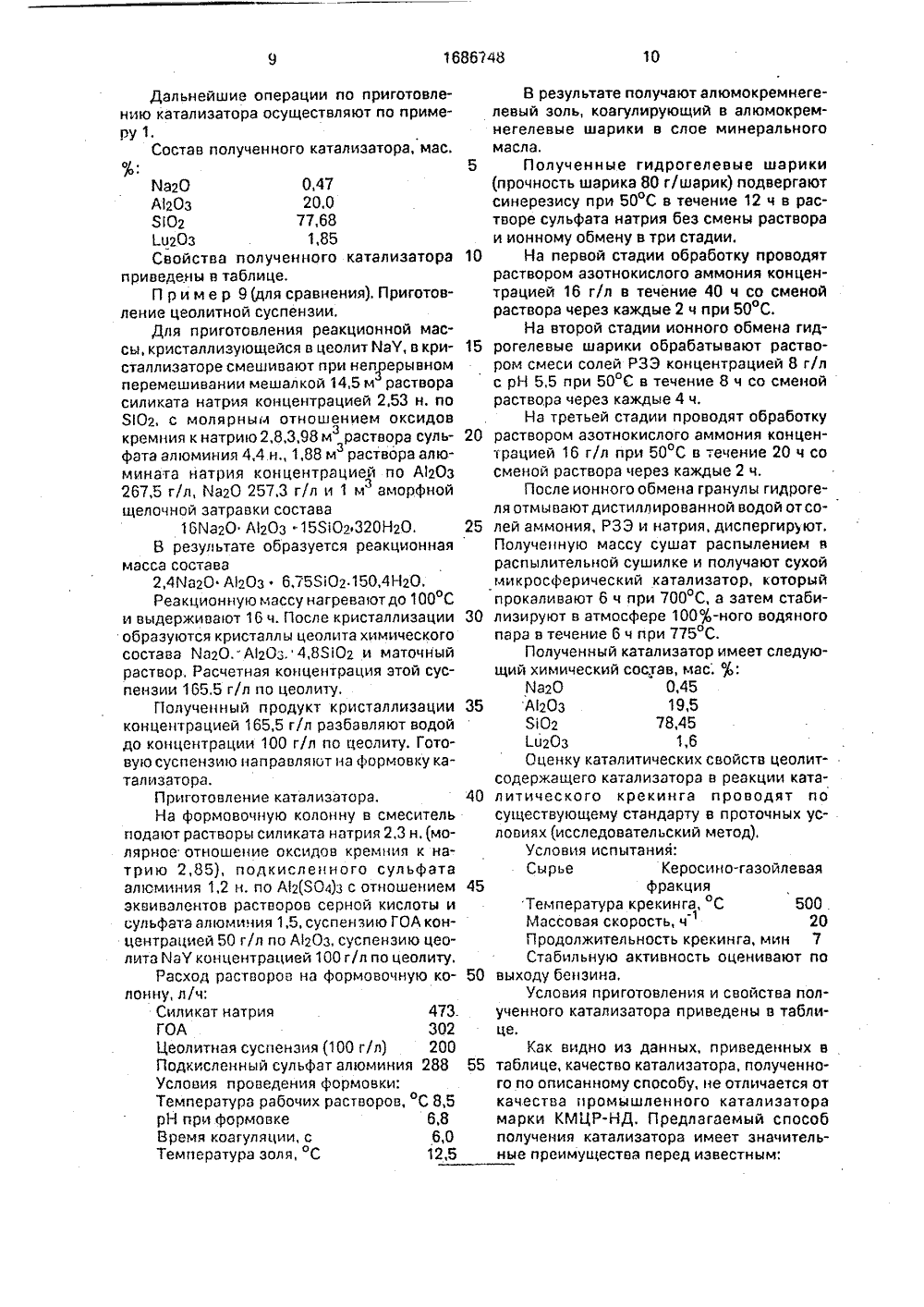

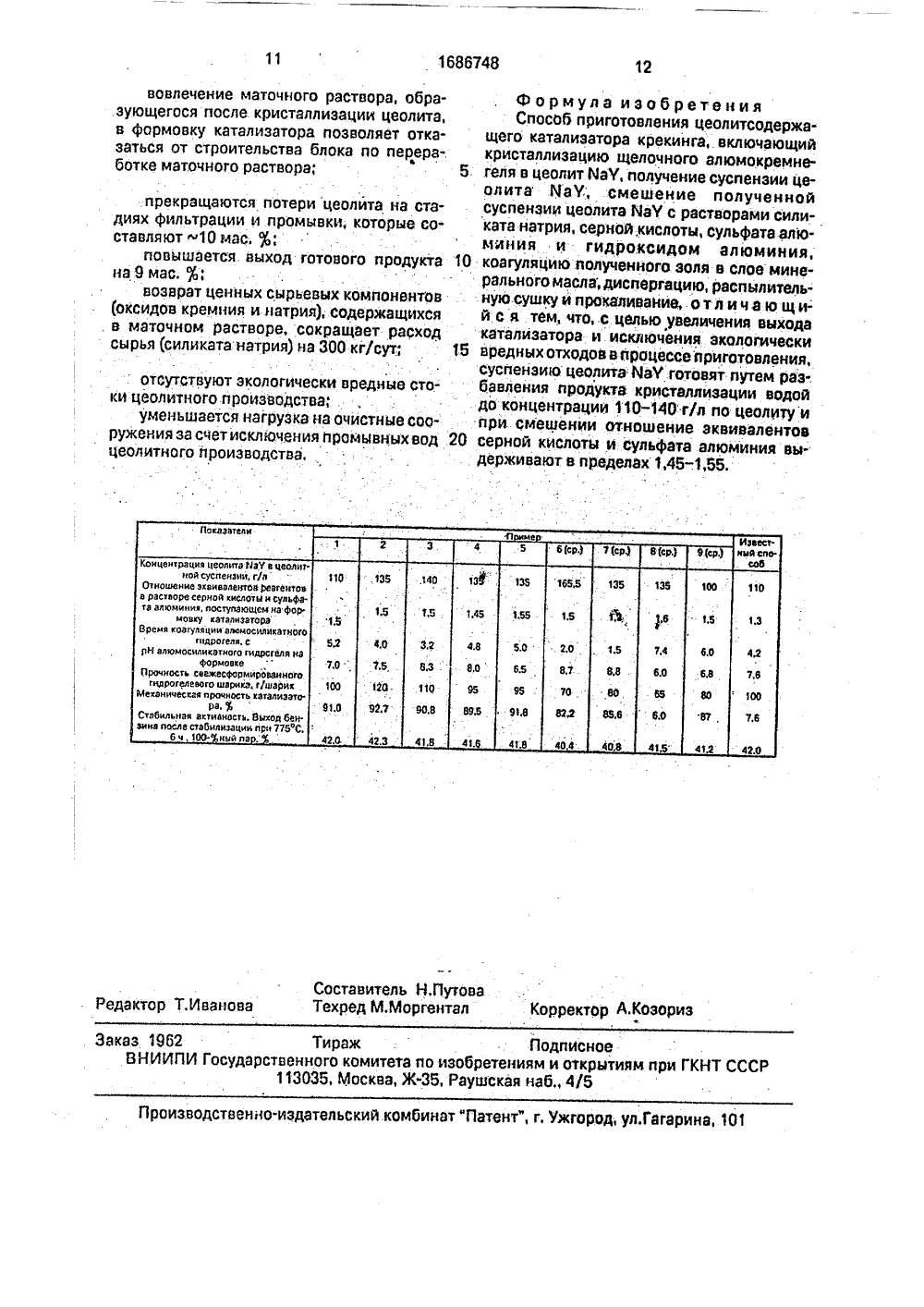

образуются кристаллы цеолита химическогосостава Ма 20 А 203 4,8302 и маточныйраствор. Расчетная концентрация атой суспензии равна 165,5 г/л по цеолиту.Полученный продукт кристаллизации концентрацией 165,5 г/л разбавляют водой доконцентрации 110 г/л по цеолиту и готовуюсуспензию направляют на формовку катализатора.Приготовление катализатора. 10На формовочную колонну в смесительподают растворы силиката натрия 2,3 н. (молярное отношение оксидов кремния к натрию 2,85), подкисленного сульфатаалюминия 1,2 н, по А 2(304)з с отношениемэквивалентов растворов серной кислоты исульфата алюминия 1,5, суспензию гидроксида алюминия(ГОА) концентрацией 50 г/лпо А 20 з, суспензию цеолита маУ концентрацией 110 г/л по Неолиту. 20Расход растворов на формовочную колонну, л/ч:Силикат натрия 473ГОА 302Цеолитная суспензия (110 г/л) 182 25Подкисленный сульфат алюминия 288Условия проведения формовки;Температура рабочих растворов, С 8,7рН при формовке 7,0Время коагуляции, с 5,2 30Температура золя, ОС 12,6В результате получают алюмокремнегелевый эоль, коагулирующий в алюмокремнегелевые шарики и слое минеральногомасла. 35Полученные гидрогелевые шарики(прочность. 100 г/шарик) подвергают синерезису при 50"С в течение 12 ч в растворесульфата натрия без смены раствора и ионному обмену в три стадии, 40На первой стадии обработку проводятраствором азотнокислого аммония концентрацией 16 г/л в течение 40 ч со сменойраствора через каждые 2 ч при 50 С,На второй стадии ионного обмена гидрогелевые шарики обрабатывают раствором смеси солей редкоземельныхэлементов (РЗЭ) концентрацией 8 г/л с рН5,5 при 50 С в течение 8 ч со сменой раствора через каждые 2 ч при 50 С. 50На второй стадии ионного обмена гидрогелевые шарики обрабатывают раствором смеси солей редкоземельныхэлементов концентрацией 8 г/л с рН 5,5 при50 С в течение 8 ч со сменой раствора 55через каждые 4 ч,На третьей стадии проводят обработкураствором азотнокислого аммония концентрацией 16 г/л при 50 С в течение 20 ч сосменой раствора через каждые 2 ч,После ионного обмена гранулы гидрогеля отмываютдистиллированной водой отсолей аммония, РЗЭ и натрия, диспергируют.Полученную массу сушат распылением враспылительной сушилке и получают сухоймикросферический катализатор, которыйпрокаливают 6 ч при 700 С, а затем стабилизируют в атмосфере 100;-ного водяногопара в течение 6 ч при 775 ОС.Полученный катализатор имеет следующий химический состав, мас. о/:МагО 0,42А 203,19,3Я 02 78,210203 2,07Оценку каталитических свойств цеолитсодержащего катализатора в реакции каталитического крекинга проводят посуществующему стандарту в проточных условиях (исследовательский метод),Условия испытания:Сырье Керосино-газойлевалФракцияТемпература крекинга, С 500Массовая скорость, ч 20Продолжительность крекинга, мин 7Стабильную активность оценивают повыходу бензина,Полученный катализатор имеет механическую прочность 91,0 ф.Стабильная активность, о/, 42,0,Результаты испытания представлены втаблице.П р и м е р 2, Приготовление цеолитнойсуспензии,Синтез цеолита осуществляют по примеру 1, Продукт кристаллизации концентрацией 165,5 г/л по цеолиту разбавляют водойдо содержания цеолига 135 г/л и направляют на формовочную колонну.Приготовление катализатора.В смеситель подают растворы силикатанатрия 2,3 н. (молярное отношение оксидовкремния.к натрию 2,85), подкисленногосульфата алюминия 1,2 М по А 2(ЯО)3 с отношением эквивалентов растворов сернойкислоты и сульфата алюл 1 иния 1,5, суспензию концентрацией 50 г/л по А 20 з, суспенэию цеолита МаУ концентрацией 135 г/л поцеолиту при следующем расходе реагентовна формовочную колонну., л/ч:Силикат натрия 473ГОА 302Цеолитная суспензия (135 г/л) 148Подкисленный сульфат алюминия 288Условия проведения формовкиТемпература рабочих растворов, С 8,8рН при формовке 7,5Время коагуляции, сТемпература золя о 12,2Получают алюмокремнегелевый золь,коагулирующий в слое масла в гидрогелевые шарики. Прочность полученных шариков 120 г/шарик,Дальнейшие операции синерезиса,ионного обмена, сушки и прокалки проводят по примеру 1.Состав полученного катализатора, мас. %;1 чагО 0,47А 1 гОз 19,3Я 10 г 77,91 цгОз 2,33Условия приготовления и свойства полученного катализатора приведены в таблице,П р и м е р 3. Приготовление цеолитнойсуспензии.Синтез цеолита осуществляют по примеру 1.Продукт кристаллизации концентрацией 165,5 г/л по цеолиту разбавляют водойдо содержания неолита 140 г/л и направляют на формовочную колонну.Приготовление катализатора.В смеситель подают растворы силикатанатрия 2,3 н, (молярное отношение оксидовкремния к натрию 2,85), подкисленногосульфата алюминия 1,2 н, по А г(Я 04)з с отношением эквивалентов растворов сернойкислоты и сульфата алюминия 1,5; суспензию ГОА концентрацией 50 г/л по А 1 гОз,суспензию цеолита МаУ концентрацией 140г/л по цеолиту при следующем расходе реагентов на формовочную колонну, л/ч:Силикат натрия 473ГОА 302Цеолитная суспензия (140 г/л) 143Подкисленный сульфат аммония 288Условия проведения формовки:Температура рабочих растворов, С 9,5рН при формовке 8,3Бремя коагуляции, . 3;2Температура золя, С, 13,0Получают алюмокремнегелевый золь,коагулирующий в слое минерального маслав гидрагелевые шарики. Прочность свеже.формованных шариков 110 г/шарик.Дальнейшие операции синерезиса,ионного обмена, сушки и прокалки проводят по примеру 1.Химический состав полученного катализатора, мас. %:йагО 0,40А 1 гОз 19,3Я Ог7811.цгОз 2,2Механическая прочность катализатора90,8%, стабильная активность 41,8%.П р и м е р 4, Приготовление цеолитнойсуспензии.Силикат натрияГОД Цеолитная суспензия (135 г/л) 473 302 148 Цеолитную суспензию готовят по примеру 1, Продукт кристаллизации концентрацией 165,5 г/л по цеолиту. разбавляютводой до содержания цеолита 135 г/л и на 5 правляют на формовочную колонну.Приготовление катализатора,В смеситель подают растворы силикатанатрия 2,3 н. (молярное отношение оксидовкремния к натрию 2,85), подкисленного10 сульфата алюминия.1,2 н, по А 1 г(ЯО 4)з с отношением эквивалентов растворов сернойкислоты и сульфата алюминия 1,45, суспензию ГОА концентрацией 50 г/л по А 1 гОз,суспензию цеолита йаУ концентрацией 13515 г/л по цеолиту при следующем расходе реагентов на формовочную колонну, л/ч:Силикат натрия 473ГОА 302Цеолитная суспензия (135 г/л) 14820 Подкисленный сульфат алюминия 288Условия проведения формовкиТемпература рабочих растворов, С 8,8рН при формовке 8,0Время коагуляции, с .4,825 Температура золя, С 12,5Получают алюмокремнегелевый золь,коагулирующий в слое масла в гидрогелевые шарикиПрочность свежесформованных шари 30 ков 95 г/шарик,Все последующие операции синерезиса, ионного обмена, сушки, прокалки проводят по примеру 1.Состав полученного катализатора, мас. %:35 йагО 0,47А 1 гОз 19,0ЯОг 78,55цгОз 1,98Механическая прочность 89,5%, ста 40 билькая активность 41,6%.П р и м е р 5. Приготовление цеолитнойсуспензии.Цеолитную суспензию готовят по примеру 1 концентрацией 135 г/л и направляют45 на формовку.Приготовление катализатора,На формовке смешивают растворы силиката натрия 2,3 н. (молярное отношениеоксидов кремния к натрию 2,85); подкислен 50 ного сульфата алюминия (1;2 н, по Аг(ЯО 4)зс отношением эквивалентов растворов серной кислоты и сульфата алюминия 1,55,. суспензию ГОА концентрацией 50 г/л по А 1 гОз,суспензию цеолита концентрацией 135 г/л55 по цеолиту при следующем расходе реагентов на формовке, л/ч:Подкисленный сульфат алюминия 288 Условия проведения формовки: Температура рабочих растворов, С 9,2 рН при формовке 6,5 Время коагуляции, с 5,0 Температура золя, С, 12,0 Прочность свежесформованного шарика 95 г/шарик. Дальнейшие операции ионного обмена,сушки и прокалки осуществляют по примеру1. Химический состав полученного катализатора, мас. : ИагО 0,46 Лг 03 19,3 3 Ог 78,24Ог 03 2,0 Механическая прочность катализатора91,8;, стабильная активность 41,8, П р и м е р 6 (для сравнения). Приготовление цеолитной суспенэии. Синтез цеолита осуществляют по примеру . Полученную цеолитную суспенэию концентрацией 165,5 г/л беэ разбавления направляют на формовку, Приготовление катализатора. Смешивают растворы силиката натрия2,3 н, малярное отношение оксидов кремния к натрию 2,85), подкисленного сульфатаалюминия 1,2 н. с отношением эквивалентов растворов серной кислоты и сульфатаалюминия 1,5, суспенэию ГОА концентрацией 50 г/л по АгОз, суспензию цеолитаИаУ концентрацией 165;5 г/л по цеопитупри следующем расходе реагентов на формовочную колонну, л/ч: Силикат натрия 473 ГОА 302 Цеолитная суспензия (165,5 г/л) 121 Йодкисленный сульфат алюминия 288 Условия проведения Формовки: Температура рабочих растворов, С 9,2 рН при Формовке . 8,7 Время коагуляции, с 2,0 Температура золя оС 12 О Ал 1 омокремнегелевый золь коагулируетв слое масла в гидрогелевые шарики прочностью 70 г/шарик. Все последующие операции синерезиса, ионного.обмена, сушки и прокалки проводят по примеру 1. Состав полученного катализатора, мас. МагО 0,43АгОЗ 9,0 Я.Ог 78,5 .цгОэ 2,07 Свойства полученного катализатораприведены в таблице. П р и м е р 7(для сравнения). Приготовление цеолитной суспензии.Цеолитную суспензию готовят по примеру 2 и с концентрацией 135 г/л направ 5 ляют на формовку.Приготовление катализатора.На формовке смешивают растворы силиката натрия 2,3 н.(молярное отношениеоксидов кремния к натрию 2,85), подкислен 10 ного сульфата алюминия 1,2 н. по Аг(804)эс отношением эквивалентов растворов серной кислоты к сульфату алюминия 1,2, суспенэию ГОА концентрацией 50 г/л по АгОэ,суспенэию цеолита концентрацией 135 г/л15 по цеолиту при следующем расходе реагентов на формовке, л/ч:Сипикат натрия 473ГОА 302Цеолитная суспензия (1 35 г/л) 14820 Подкисленный сульфат алюминия 288Условия проведения формовки:Температура рабочих растворов, С 9,0рН при формовке 8,8Время коагуляции, с 1,525 Температура золя, С 12,8Дальнейшие операции ионного обмена,сушки и прокалки осуществляют по примеру1,Состав полученного катализатора, мас.ЗО.игОэ 1,935 Свойства полученного катализатораприведены в таблице.П р и м е р 8(для сравнения). Приготовление цеолитной суспензии осуществляютпо примеру 2 и с концентрацией 135 г/л40 направляют на формовкуПриготовление.катализатора.Смешивают растворы силиката натрия2,3 н. молярное отношение оксидов кремния к натрию 2,85), подкисленного сульфата45 алюминия 1,2 и. по АЦЯО)з с отношениемэквивалентов растворов серной кислоты исульфата алюминия 1,6, суспензию ГОА концентрацией 50 г/л:по АгОэ, суспенэию цеолита концентрацией 135 гл по цеолиту при50 следующем расходе реагентов, л/ч;Силикат натрия 473ГОА 302Цеолитная суспензия (135 г/л) 14855 Подкисленный сульфат алюминия 288Режим формовки:Температура рабочих растворов, С 8,5рН при формовке 6,0Время коагуляции, с 7,4Температура золя, С 12,6Дальнейшие операции по приготовлению катализатора осуществляют по примеру 1,Состав полученного катализатора, мас.о,МагО 0,47А 20 з 20,0302 77,68Ы 20 з 1,85Свойства полученного катализатораприведены в таблице.П р и м е р 9 (для сравнения), Приготовление цеолитной суспензии.Для приготовления реакционной массы, кристаллизующейся в цеолит МаУ, в кристаллизаторе смешивают при непзоерывномперемешивании мешалкой 14,5 м растворасиликата натрия концентрацией 2,53 н. поЯОг, с малярным отношением оксидовкремния кнатрию 2,8,3,98 м раствора сульзфата аломиния 4,4 н 1 88 м раствора алюмината натрия концентрацией по А 120 з267,5 г/л, ИагО 257,3 г/л и 1 м аморфнойщелочной затравки состава16 Ма 20 А 20 э 15302 320 Н 20.В результате образуется реакционнаямасса состава2,4 Ма 20 А 20 з6,753102 150,4 Н 20.Реакционную массу нагревают до 100 Си выдерживают 16 ч. После кристаллизацииобразуются кристаллы цеолита химическогосостава Ма 20 А 20 з.4,8502 и маточныйраствор, Расчетная концентрация этой суспензии 165,5 г/л по цеолиту.Полученный продукт кристаллизацииконцентрацией 165,5 г/л разбавляют водойдо концентрации 100 г/л по цеолиту. Готовую суспензию направляют на формовку катализатора.Приготовление катализатора.На формовочную колонну в смесительподают растворы силиката натрия 2,3 н, (молярное отношение оксидов кремния к натрию 2,85), подкисленного сульфатаалюминия 1,2 н, по А 2(Я 04 з с отношениемэквивалентов растворов серной кислоты исульфата алюминия 1,5, суспензию ГОА концентрацией 50 г/л по А 20 з, суспензию цеолита ИаУ концентрацией 100 г/л по цеолиту.Расход растворов на формовочную колонну, л/ч:Силикат натрия 473.ГОА 302Цеолитная суспензия (100 г/л) 200Подкисленный сульфат алюминия 288Условия проведения формовки:Температура рабочих растворов, С 8,5рН при формовке 6,8Время коагуляции, с 6,0Температура золя, С 12,5 В результате получают алюмокремнегелевый золь, коагулирующий в алюмокремнегелевые шарики в слое минеральногомасла.5 Полученные гидрогелевые шарики(прочность шарика 80 г/шарик) подвергаютсинерезису при 50 С в течение 12 ч в растворе сульфата натрия беэ смены раствораи ионному обмену в три стадии.10 На первой стадии обработку проводятраствором аэотнокислого аммония концентрацией 16 г/л в течение 40 ч со сменойраствора через каждые 2 ч при 50 С.На второй стадии ионного обмена гид рогелевые шарики обрабатывают раствором смеси солей РЗЭ концентрацией 8 г/лс рН 5,5 при 50 С в течение 8 ч со сменойраствора через каждые 4 ч.На третьей стадии проводят обработку 20 раствором азотнокислого аммония концентрацией 16 г/л при 50 С в течение 20 ч сосменой раствора через каждые 2 ч.После ионного обмена гранулы гидрогеля отмываютдистиллированной водой отсо лей аммония, РЗЭ и натрия, диспергир)ют.Полученную массу сушат распылением враспылительной сушилке и получают сухоймикросферический катализатор, которыйпрокаливают 6 ч при 700 С, а затем стаби лиэируют в атмосфере 1007 ь-ного водяногопара в течение 6 ч при 775 С.Полученный катализатор имеет следующий химический состав, мас. о;Ма 20 0,4535 А 20 з 19,5502 78,451 н 203 1,6Оценку катал итических свойств цеолитсодержащего катализатора в реакции ката литического крекинга проводят посуществующему стандарту в проточных условиях(исследовательский метод).Условия испытания;Сырье Керосино-газойлевая 45 фракцияТемпература крекинга, С 500 .Массовая скорость, ч 20Продолжительность крекинга, мин 7Стабильную активность оценивают по 50 выходу бензина.Условия приготовления и свойства полученного катализатора приведены в таблице.Как видно иэ данных, приведенных в 55 таблице, качество катализатора, полученного по описанному способу, не отличается откачества промышленного катализаторамарки КМЦР-НД. Предлагаемый способполучения катализатора имеет значительные преимущества перед известным:1686748 12 вовлечение маточного раствора, образующегося после кристаллизации цеолита, в формовку катализатора позволяет отказаться от строительства блока по переработке маточного раствора;: отсутствуют экологически вредные стоки цеолитного производства; .уменьшается нагрузка на очистные сооружения за счет исключения промывным вод цеолитного производства,бсрв ИэвестЛокаэвтеяи 7 1 ср 4 81 ср,) 91 ср,4 ный спо. собКонцентрация цеолита Иау в цеолит. ной суспенэни, г/лОтношение эквнвалентоа реагентов а растворе серной кислоты и сульфа. та алюминия, поступающем на фор мовку катализатора Время коагуляции алимосиликатного пгдрогеля, с ргт влюмоснликатиого гидрсгеля на формовке Прочность свежесформированного гилрогелевого шарика. г/шаоик Механическая прочность каталиэато. ра,Стабильная активность. Выход бен. зина после стабилизации при 775 ЯС.бч 100- ныйпаЗаказ 1962 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-ЗБ, Раушская наб., 4/5 Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101 прекращаются потери цеолита на стадиях фильтрации и промывки, которые составляют 10 мас. фповышается выход готового продукта на 9 мас. 7;возврат ценных сырьевых компонвнтов (оксидов кремния и натрия), содержащихся . в маточном растворе, сокращает расход сырья (силиката натрия) на 300 кгУсут; Формула изобретенияСпособ приготовления цеолитсодержащего катализатора крекинга,. включающийкристаллизацию щелочного алюмокремне 5, геля в цеолит йаУ, получение суспензии цеолита ЦаУ; смещение полученнойсуспензии цеолита ИаУ с растворами силиката натрия, серной, кислоты, сульфата алюминия и гидроксидом алюминия,10 коагуляцию полученного золя в слое минерального масла; диспергацию, распылительную сушку и прокаливание, о т л и ч а ю щ и-й с я тем, что, с целью увеличения выходакатализатора и исключения экологически18 вредных отходов в процессе приготовления,суспензию цеолита йаУ готовят путем раз-.бавления продукта кристаллизации водойдо концентрации 110-140 т(л по цеолиту ипри смешении отношение эквивалентов20 серной кислоты й сульфата алюминия выдерживают в пределах 1,48-1,65,

СмотретьЗаявка

4796981, 22.12.1989

ГРОЗНЕНСКИЙ НЕФТЯНОЙ ИНСТИТУТ ИМ. АКАД. М. Д. МИЛЛИОНЩИКОВА

МИРСКИЙ Я. В, МЕГЕДЬ Н. Ф, ЕГОРОВ И. В, РОЗЕНБАУМ Б. Л, КОРОЛЕВ А. А, ЛИМОВА Т. В, ШИРЯГИНА Л. А

МПК / Метки

МПК: B01J 29/08, B01J 37/00

Метки: катализатора, крекинга, приготовления, цеолитсодержащего

Опубликовано: 23.03.1993

Код ссылки

<a href="https://patents.su/6-1686748-sposob-prigotovleniya-ceolitsoderzhashhego-katalizatora-krekinga.html" target="_blank" rel="follow" title="База патентов СССР">Способ приготовления цеолитсодержащего катализатора крекинга</a>

Предыдущий патент: Способ определения распределения плотности потока ионных пучков

Следующий патент: Сверхпроводящий полупроводниковый материал

Случайный патент: Устройство для ориентации цилиндрических деталей с отверстием