Способ управления процессом термообработки фосфатного материала

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1579897

Авторы: Гавриленко, Плеханов, Шпайзер

Текст

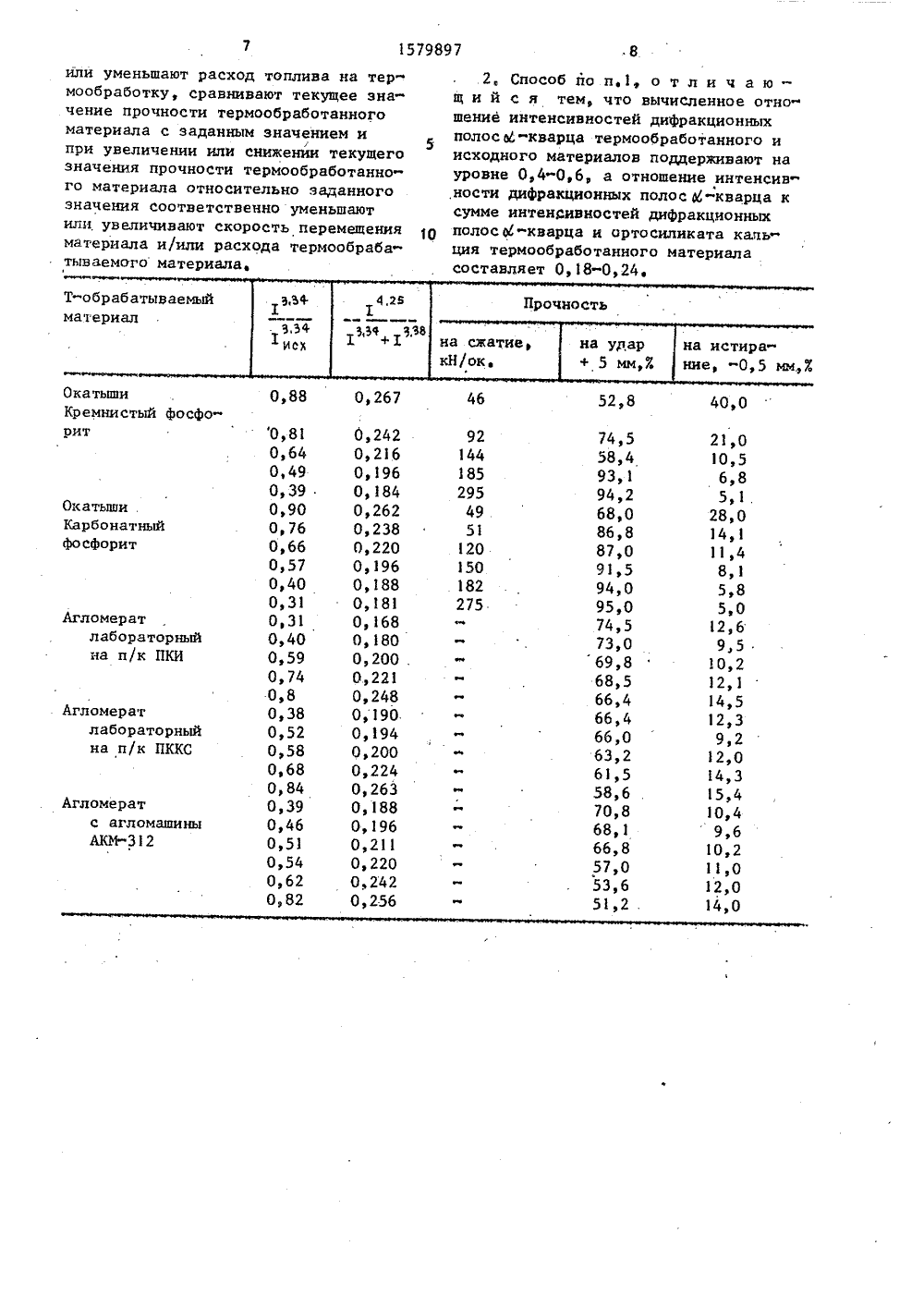

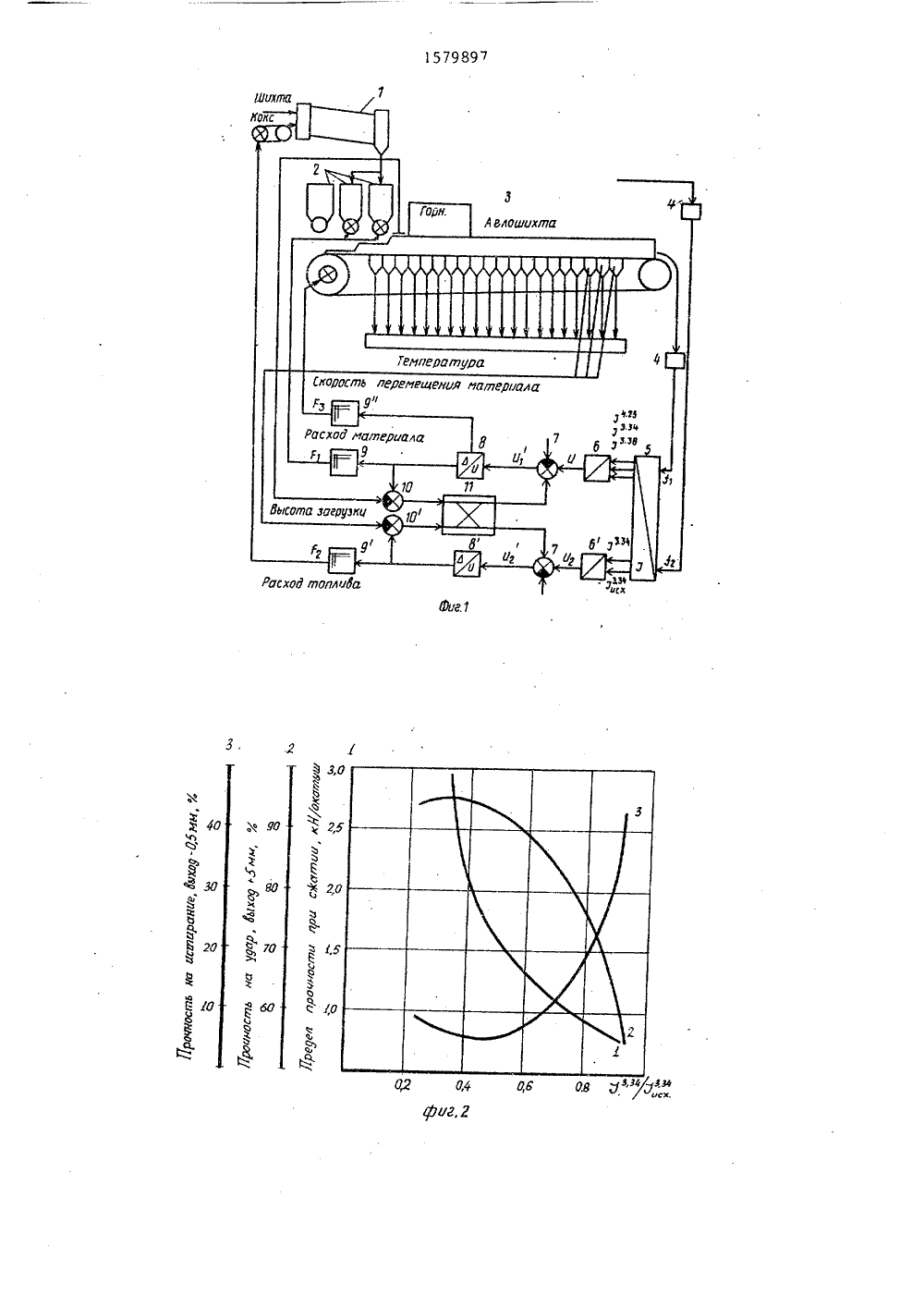

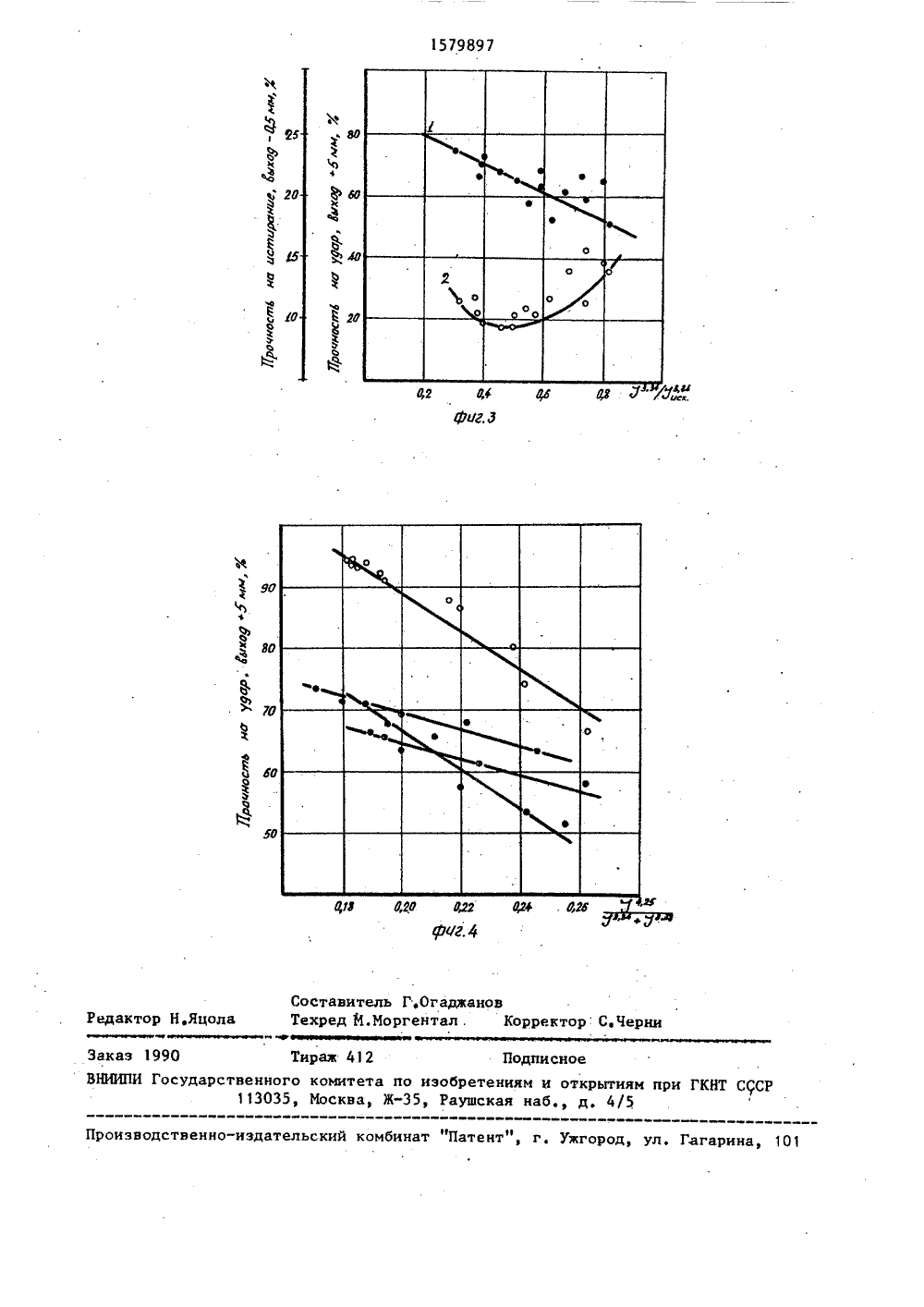

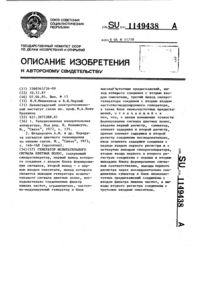

9 управления, блоки 1 О сравнения ирегулятор 11 обратной связи,Способ осуществляют следующим образом,Агломерационная шихта подается вбарабанокомкователь 1, окомкованнаяшихта - в бункер 2 аглошихты и укладывается на колосниковую решетку агломерационной машины 3, По окончаниитермообработки отбирается пробаобожженного продукта ( 2) пробоотборником 4, подается на рентгеноспектрметр 5, одновременноотбирает т.сяпроба сырого фосфорита ( 1 п) ианализируется там же,Определяют интенсивность дифракционных полос пС-кварца й/и 3,34 ис,Фходного 1 и и термообработанного1материалов и интенсивность дифракционных полос 0-кварца й/и 4,25и суммы интенсивности полос П(,-кварцаи ортосиликата кальция Са БьО д/и3,34-3,38 термообработанного материала (1+ 1 " ) в диапазоне3, ЪФ ъъ 8углов 8 = 10-14По полученным рентгеноструктурнымпоказателям определяют отношениеинтенсивности полос 06-кварца в термообработанном образце к интенсивноститех же полос исходного сырья( в дальнейшем обозначаем 1 )3,Ъ 11 иски отношение интенсивностейо-кварцак сумме интенсивностейК -кварца и4,28Са 810 --- -"- (в дальнейшем обо 2 4 М 81 +1значаем 12) фДля каждого образца окатышей иагломерата определяем прочность на,удар, истирание в барабане и дляокатышей - предел прочности при сжа-,ии. Экспериментальные данные приведены в таблице, по которым установлены зависимости прочностных свойствокускованного материала от рентгеноструктурных параметров,С уменьшением рентгеноструктурного показателя (фиг.2 и 3) до 0,4прочность окатьппей увеличивается сдальнейшим увеличением, прочностьна истирание несколько снижается,Такая зависимость объясняетсятем, .что при температурах выше 1200 КМ,-кварц, входящий в состав фосфатных руд до 30 ., плавится и при охлаждении переходит в основном встеклофаэу, которая рентгеноаморфна, При более высоких температурахобразуется больше .расплава, приохлаждении больше образуется стекла,а это нежелательно, так как оно более хрупкое и большое количествостеклофазы снижает прочность термообработанного фосфатного материала,особенно на истирание. Рентгеноструктурный показатель 1иллюстрирует фазовый состав термообработанного фосфатного материала, по немуустанавливается температурный режими окончание процесса спекания, Оптимальное значение показателя 1,0,4-0,6, В этом диапазоне предел прочности окатышей при сжатии можно представить выражением;бс, = 3,5 (1 - 1, ), кН/ок.,прочность агломерата по выходу класса + 5 ммб=90-501.Кроме жидкофазного спекания, вупрочнении окатьппей агломерата участ 25 вуют твердофаэные реакции. Фосфатноесырье в св,зем химсоставе содержитоксид кальция, который, вступая вовзаимодействие с оксидом кремния, втвердой фазе образует силикаты каль 30Зависимость прочности окускованного фосфатного сырья от рентгеноструктурного показателя 1 , представленная на фиг.3, характеризуетстепень образованияортосиликата каль35 я2 СаО + 8102 -ф Са 23 х 04,которая пропорционально связана спрочностью термообработанного материала, Оптимальное, значение показа-,теля 1 20,18 0,24Прочность агломерата зависит отусловий спекания (лабораторные и проимышленные), вида топлива и др но45 в каждом отдельном случае она гропорциональна рентгеноструктурномупараметру 12 и для промышленного агломерата прочность на удар можнопредставить выражением0 134-333,3 1для фосфоритных окатышей прочностьна удар - выражением6 = 152 - 316,6 12,Сигнал 1 с рентгеноспектрометра, 5 поступает в преобразователь 6, где55он преобразуется в электрический сиг.нал 11 и далее подается в блок 7сравнения, в который подается такжезаданный сигнал 1, А 0,4-0,6При5 15увеличении значения 1 блок 8 управления увеличивает расход топлива(коксовой мелочи при агломерации илигаза при обжиге окатышей) и приуменьшении 1 относительно заданногоуменьшают расход топлива,Сигнал 1 с рентгеноспектрометра 5поступает в другой преобразователь6 где он преобразуется в электрический сигнал П и далее подается в,блок 7 сравнения, н который подаетсятакже заданный сигнал 1 д= 0,180,24. При увеличении значения 1, относительно заданного значения уменьшают скорость перемещения материалаи/или расход термообрабатываемогоматериала (высоту загрузки материалана колосниконую решетку).П р и м е р 1, Подготовленнуюшихту загружают на колосниковую решетку, термообрабатынают, по окончанию термообработки отбирают пробуисходного и термообработанного материала, анализируют их на рентгенаспектрометре, сигнал интенсивностчподают в преобразователь 6, где онпреобразуется н электрический про-.порционально 1,= Б,; 1 = О, и подается в блок 7 сравнения, При использовайии установки "Дрон-УМ" с ЗВМ"Искра", математические операпии проводят на ЭВМ и дополнительно вводятЦАП, Если сигнал 1, не выходит иззаданного интервала (0,4-0,6), а сигнал 1 - из интервала (0,18"0,24),то на выходе блоков 7 сравнения сигналон не образуется, и если устройство находится в установившемся режиме, в блоках управления не формируются сигналы управления,П р и м е р 2, Подготовку, термообработку, снятие спектров и ихобработку проводят аналогично примеру 1. Если 1, ) 0,6, а 1 = 0,180,24, следовательно, в спекаемомслое не достаточно тепла для формирования структуры материала, то вблоке 7 сравнения появляется сигналП, через блок 8 упранления подаетсяв регулятор 9, который увеличиваетподачу топлива, одновременно по каналу обратной связи подается сигнал накорректировку скорости перемещенияи/или расхода материала,П р и м е р 3. Аналогично примеру 1, Если 1= 0,4-0,6, а 1 ) 0,24,следовательно, прочность стекаемогоматериала ниже оптимальной, н блоке 79897 6сравнения появляется сигнал П,ичерез блок 8 управления подаются нарегуляторы 9 сигналы, которые изменяют скорость перемещения и/илирасход термообрабатываемого материала,Предлагаемый способ является универсальным и может быть использованкак для агломерации, так и для обжига окатышей. Точность и надежностьуправления процессом термообработкидостигается за счет регулированияпо двум параметрам, характеризующимокончание процесса термообработки:структуре и прочности термообрабатынаемого материала,Формула и з о б р е т е н и я Я 1, Способ управления процессомтермообработки фосфатного материала,включающий регулирование расходатермообрабатываемого материала, расхода топлива на термообработку и 25 скорости перемещения материала впроцессе термообработки в зависимости от механической прочности термообработанного материала, о т л и -ч а и щ и й с я тем, что, с целью 30 повышения механической прочностиобожженных окатышей эа счет увеличения точности и надежности управленияпроцессом термообработки, дополнительно проводят рентгеноспектральныйанализ исходного и термообработанного материала, измеряют интенсивность дифракционных.полос ь-кварцаисходного и термообработанного материала и ортосиликата кальция термос обработанного материала, вычисляютотношение интенсивностей дифракционных полосЫ -кварца термообработанного и исходного материалов, по которому определяют текущее значение степе ни завершения процесса термообработки, вычисляют отношение интенсивности дифракционных полос Ь-кварца ксумеее интенсивностей дифракционныхполосс"кварца и ортосиликата каль О ция термообработанного материала, покоторому определяют текущее значениепрочности термообработанного материа.ла, сравнивают текущее значение степени завершения процесса термообработки с заданным значением и приувеличении или снижении текущего значения степени завершения процесса тер"мообработки относительно заданногозначения соответственно увеличивают1579897 или уменьшают расход топлива на термообработку, сравнивают текущее значение прочности термообработанногоматериала с заданным значением ипри увеличении или снижении текущегозначения прочности термообработанного материала относительно заданногозначения соответственно уменьшаютили. увеличивают скорость перемещенияматериала и/или расхода термообрабатываемого материала,Т-обраб териал 0,267 52,ОкатышиКремнистый фосфорит 40,0 92 44 10, 6,185 295 49 Окатыши .Карбонатныйфосфорит 28,0 14,1 11,48,1 5,8 5,0 12,6 20 150 182 275 ломерат лабораторнь на п/к ПКИ 0,212,14,512,3 гломерат лабораторный на п/к ПККС 12,0 4,3 15,4 10,4 9,6 10 ь 2 11,О 12,0 14,0 гломерат с агломашины АКИ 312 0,81 0,64 0,49 0,39 0,90 0,76 Оьбб 0,57 0,40 0,31 0,31 0,40 0,59 0,74 0,8 0,38 0,52 0,58 0,68 0,84 0,39 0,46 0,51 0,54 0,62 0,82 Оь 242 0,216 0,196 0,184 0,262 0,238 Оь 220 0,196 0,188 0,181 О,68 0,180 0,200 . О,га 0,248 0,190 0,194 Оь 200 0,224 0,263 0,188 0,196 0,211 0,220 Оь 242 0,256 2, Способ по п.1, о т л и ч а ю - щ и й с я тем, чо вычисленное отно шение интенсивностей дифракционных полосЫ.-кварца термообработанного и исходного материалов поддерживают на уровне 0,4-0,6, а отношение интенсив,ности дифракциоиных полос Ы-кварца к сумме интенсивностей дифракционных полосЫ-кварца и ортосиликата кальция термообработанного материала составляет 0,18-0,24. 74,5 58,4 93,1 94,2 68,0 86,8 87,0 91,5 94,0 95,0 74,5 73,0 69,8 68,5 66,4 66,4 66,0 63,2 61,5 58,6 70 ь 8 68,1 66,8 57,0 53,6 51,21579897 Иф, УКбъ Ядч МуОгаджановентал, КорректорС. Че Составитель Техред Й.Мо ор Н.Яцола Тираж 412 Подписноевенного комитета по изобретениям и открытиям при ГКНТ СС 1 13035, Москва, Ж, Раушская наб., д. 4/5 а.каз 1990 НИИПИ Госуда Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

СмотретьЗаявка

4433143, 30.05.1988

ВОЛЖСКИЙ ФИЛИАЛ ЛЕНИНГРАДСКОГО ГОСУДАРСТВЕННОГО НАУЧНО ИССЛЕДОВАТЕЛЬСКОГО И ПРОЕКТНОГО ИНСТИТУТА ОСНОВНОЙ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ, ЛЕНИНГРАДСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ИМ. ЛЕНСОВЕТА

ШПАЙЗЕР ЭДУАРД ЭМИЛЬЕВИЧ, ШПАЙЗЕР АЛЬФРЕД ЭМИЛЬЕВИЧ, ГАВРИЛЕНКО ИГОРЬ БОРИСОВИЧ, ПЛЕХАНОВ ЕВГЕНИЙ ИВАНОВИЧ

МПК / Метки

МПК: C01B 25/01, G05D 27/00

Метки: процессом, термообработки, фосфатного

Опубликовано: 23.07.1990

Код ссылки

<a href="https://patents.su/6-1579897-sposob-upravleniya-processom-termoobrabotki-fosfatnogo-materiala.html" target="_blank" rel="follow" title="База патентов СССР">Способ управления процессом термообработки фосфатного материала</a>

Предыдущий патент: Направляющий шкив

Следующий патент: Восстановительная смесь для выплавки кремния

Случайный патент: Устройство для диффузионной сварки