Способ термической обработки мясных изделий

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1351567

Авторы: Адылов, Гуляммахмудов, Митрофанов, Муталов, Сафутдинова, Хлебников

Текст

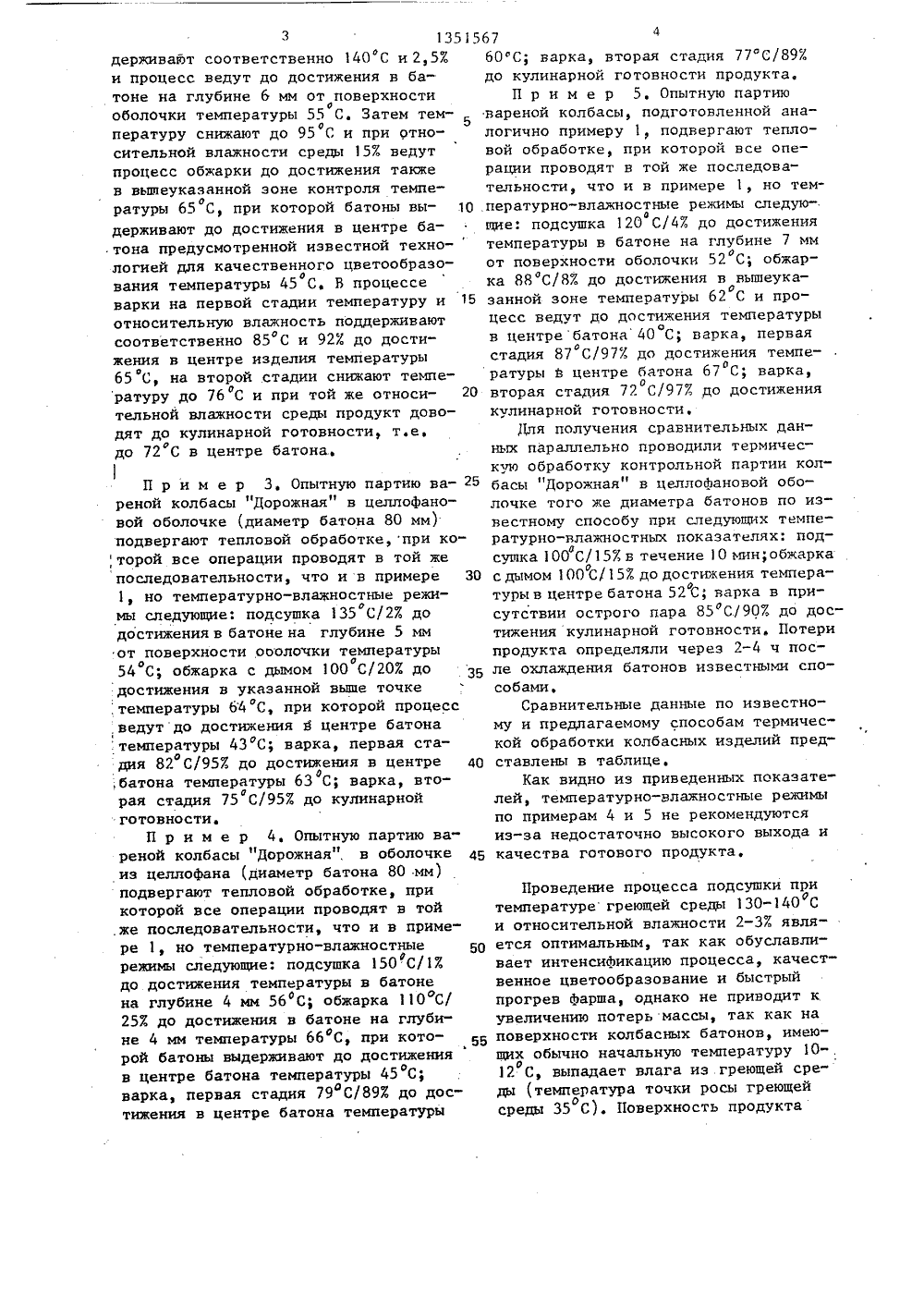

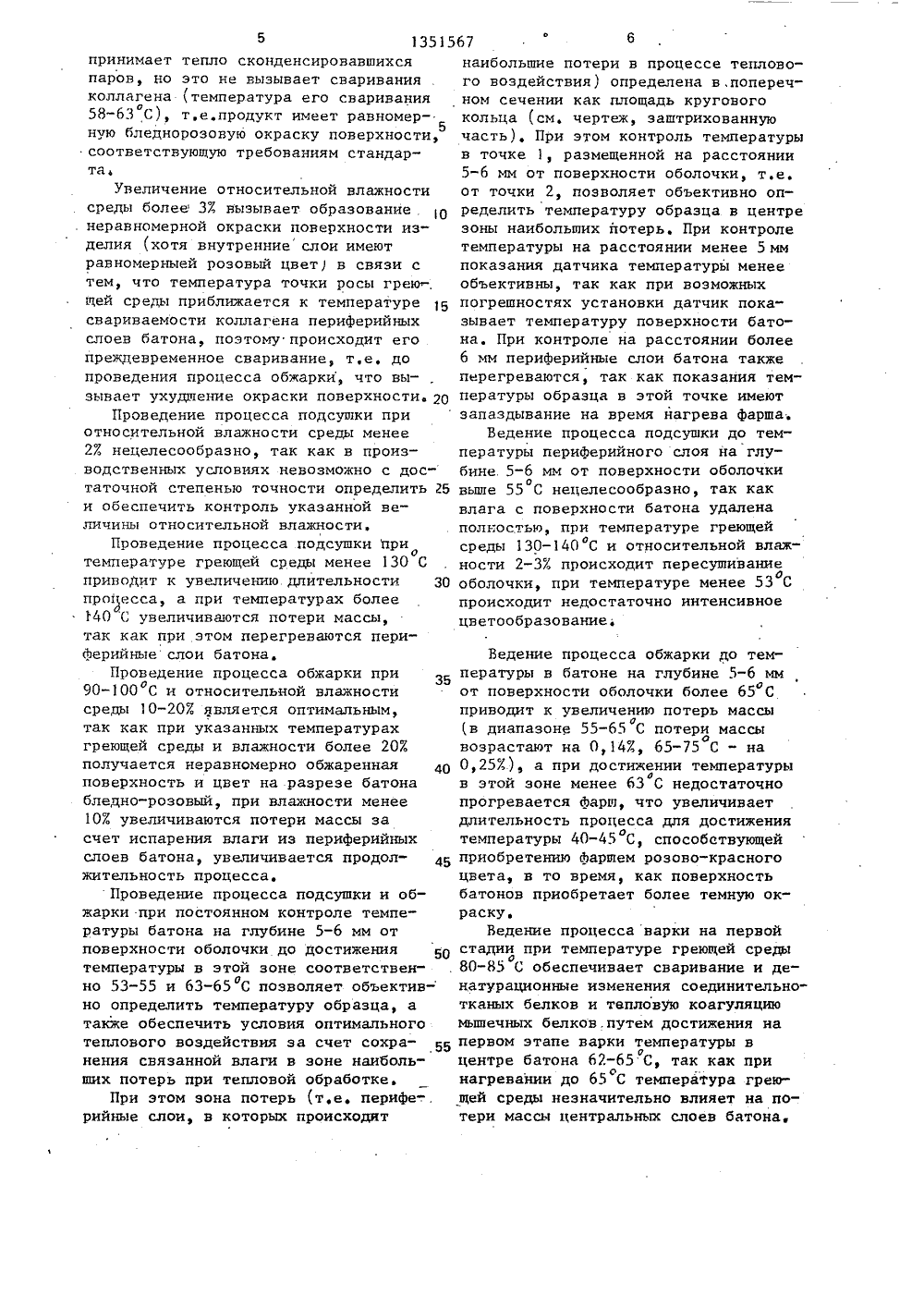

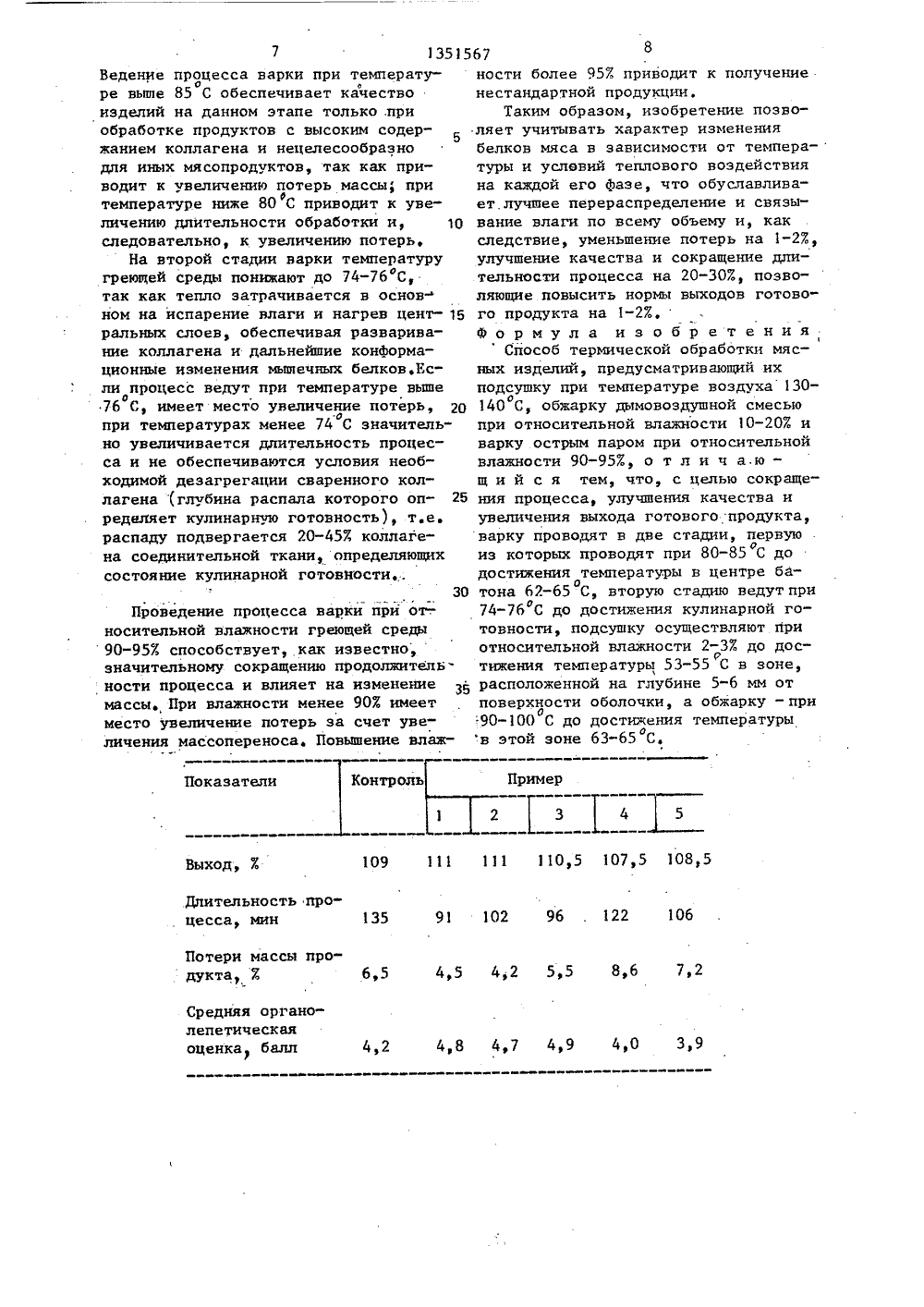

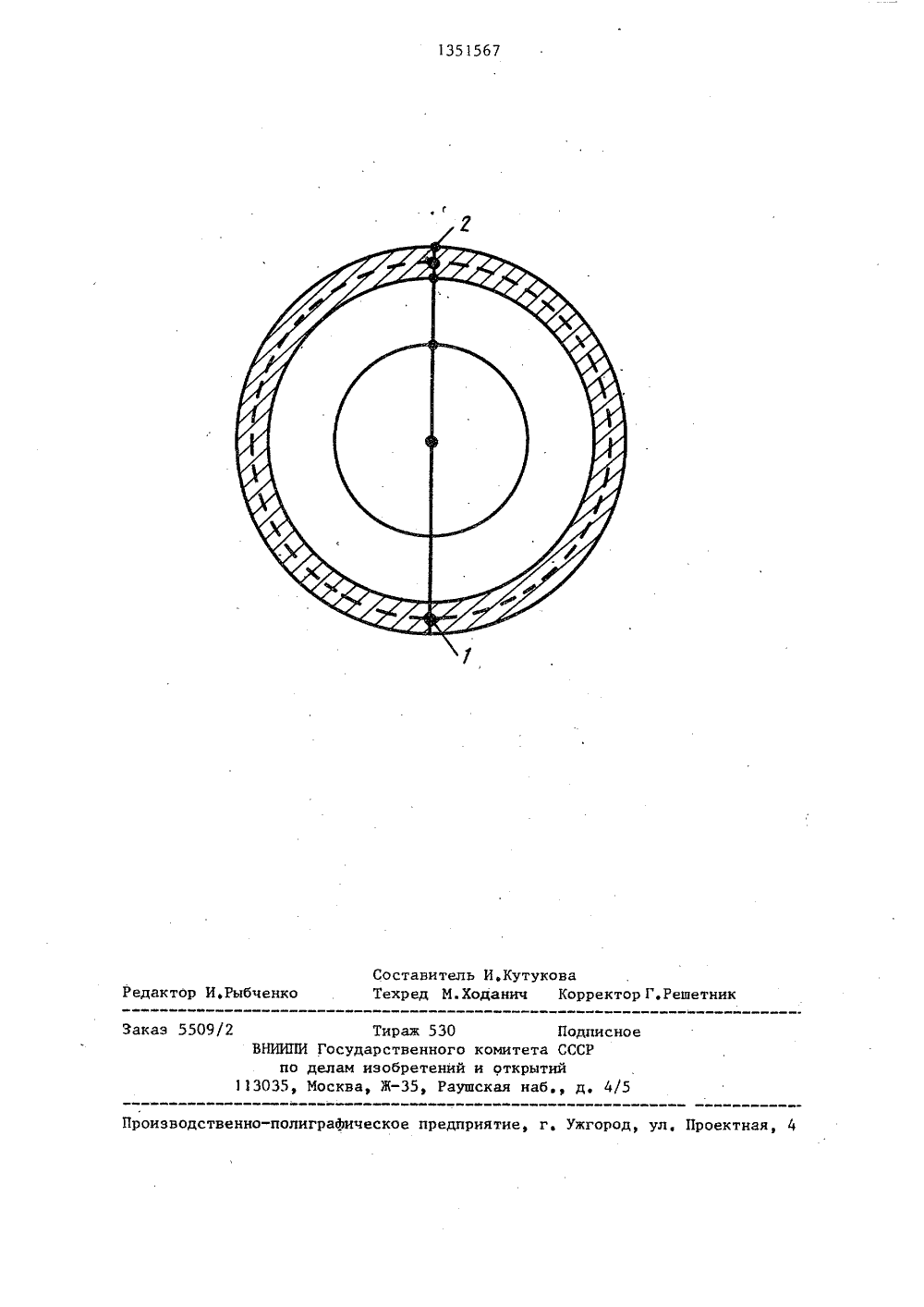

(19 23 т, 1/31, А 23 В 4 ОПИСАНИЕ ИЗОБРЕТЕНИ ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ 21) 4079384/30-1322) 20.06,8 б46) 1511.87. Бвл. Р 421) Янгивльский экспериментальныиолбасный завод и Центральное кон рукторское проектно-технологическоебюро "Мясомолпром" УЗССР(56) Временная технологическая инструкция по производству вареных колбасных изделий. М.: ВНИИМП, 198.1,с, б 7Авторское свидетельство СССРР 766563, кл. А 23 В 4/04, 1978,(54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЯСНЫХ ИЗДЕЛИЙ57) Изобретение относится к мяснойпромышленности и может быть использовано для термической обработки мясных изделий в оболочке большого диаметра. Цель изобретения - сокращениепроцесса, улучшение качества и увеличение вихода готового продукта. Способ осуществляют следующим образом.Подготовленные мясные изделия послешприцевания и вязки батонов располагают на рамах, Рами загружают в каме"оры и выдерживавт при 4-10 С в течение не менее 2 ч, затем помещают в термокамеру при 150 С, процесс подсушки ведут при 130-140 С и относительнойо влажности 2-3 Х до достижения температуры периферийного слоя на глубинео 5-6 мм от оболочки 53-55 С. Затем подают дым и через некоторое время осто рый пар и при 90-100 С и относительной влажности к концу процесса 10- 207 осуществляют дымовоздушной смесью процесс обжарки до достижения температуры периАерийного слоя на глубинео 5-6 мм от оболочки 63-65 С. Поддерживая предельнув температуру и заданную относительную влажность, заканчивают процесс обжарки при достижении в центре батона 42-45 С, После этого отключают подачу дыма и повышают относительную влажность воздуха до 90+5 Х путем подачи острого пара для С проведения процесса варки на 1 стадиио при температуре греющей среды 80-85 С,;" при которой колбасные батоны выдерживают до достижения температуры в центре колбасного батона, равной 62- 65 фС, а на второй стадии температуруо греющей среды снижавт до 74-76 С и завершают варку по достижении температуры в центре колбасного батонао 70-72 С, По завершении процесса варки проДукт охлаждают. 1 ил.Изобретение относится к мясной промьшлейности и может быть использовано для термической обработки мясных изделий в оболочке большого диаметра.Целью изобретения является сокращение процессами улучшение качества и увеличение выхода готового продукта.Способ осуществляется следующим образом,. 10Мясные изделия в оболочке большого диаметра (колбасные изделия, ветчина в оболочке или другие формованные в оболочку мясные изделия), приготовленные по стандартной технологии, после 15 шприцевания и вязки батонов располагают на рамах, Рамы загружают в каО меры и выдерживают при 4-10 С в течение не менее 2 ч до начала термической обработки (кратковременная осадка 20 для уплотнения Фарша), затем помещают в прогретую посредством паровых калориФеров термокамеру при температуре греющей среды 150 С, процесс подсушки ведут при 130-140 С и относительной 2 бовлажности 2-ЗХ до достижения температуры периФерийного слоя на глубине 5-6 мм от оболочки 53-55 С, затем в термокамеру подают дым и через некоторое время - острый пар для увлажнения 30 воздуха при постепенном повышении от,носительной влажности, так чтобы температура точки росы греющей среды была меньше температуры поверхиостиопродукта, т.е, при 90-100 С и относительной влажности к концу процесса 10-20 Х осуществляют дымовоздушной смесью процесс обжарки до достижения температуры периФерийного слоя наО глубине 5-6 мм от оболочки 63-65 С. В этой точке, поддерживая предельную температуру 63-65 С) и заданную относительную влажность, заканчивают процесс обжарки при достижении в центоре батона 42-45 С и образовании по верхностного денатурированного слоя с низкой влагопроникающей способностью, после этого отключают подачу дыма и повышают относительную влажность воздуха до 90+5 Х путем подачи острого БО пара для проведения процесса варки на первой стадии при температуре греющей среды 80-85 С, при которой колбасные батоны выдерживают до достижения температуры в центре колбасного батона 62-65 С,.при которой достигается медленная коагуляция миоФибриллярных белков и высокая сочность продукта. На второй стадии температуру греющей среды снижают до 74-76 С и завершают варку по достижении температуры в центре колбасного батона 70-72 С, Продукт охлаждают известными способами,П р и м е р 1. Раму с колбасными изделиями, подготовленными по стандартной технологии, например опытную партию вареной колбасы "Дорожная" первого сорта (структура и состав фарша однородные, так как в рецептурувходят говядина первого сорта и говядина жирная, измельченные на волчке диаметром отверстий решетки 2-3 мм, норма выхода 109 Х) в целлофановой оболочке диаметр батона 80 мм),помещают в предварительно прогретую доо140 С термокамеру, температура греющей среды после загрузки частично снижается и достигает 130 С, которую и поддерживают в процессе подсушки посредством калориФеров, величину от; носительной влажности греющей среды при этом поддерживают равной 3/Процесс подсушки ведут до достижения температуры периФерийного слоябатона на глубине 5 мм от поверхносоти оболочки 53 С, Затем в камере снижают температуру греющей среды до 90 С, подают дым и через некоторое время острый пар .до достижения относительной влажности 10 Х и при указанных температурно-влажностных режимах проводят процесс обжарки до достижения температуры в батоне на глубинео 5 мм от поверхности оболочки 63 С ио температуры в центре батона 42 С, затем в камеру подают острый пар и прио температуре греющей среды 80 С и относительной влажности 90 Х проводят первую стадию варки до достижения температуры в центре батона 62 С. Затем при той же величине относительной влажности и температуре 74 С проводятю вторую стадию варки до достижения кулинарной готовности. Выход готового продукта 111 Х, потеримассы продукта 4,5 Х, общая органолептическая оценка продукта 4,8 балла, длительность процесса 9 мин,П р и м е р 2. Опытную партию вареной колбасы "Дорожная", подготовленную как в примере 1, подвергают тепловой обработке, при котррой все операции проводят.в той же последовательности, за исключением того, что температуру и относительную влажность греющей среды в процессе подсушки под10 25 40 313515 держивают соответственно 140 С и 2,5% и процесс ведут до достижения в батоне на глубине б мм от поверхностиооболочки температуры 55 С. Затем темРпературу снижают до 95 С и при относительной влажности среды 15% ведут процесс обжарки до достижения также в вышеуказанной зоне контроля температуры 65 С, при которой батоны выдерживают до достижения в центре батона предусмотренной известной техно-логией для качественного цветообразоования температуры 45 С. В процессеварки на первой стадии температуру и 15относительную влажность поддерживаютсоответственно 85 оС и 92% до достижения в центре изделия температуры65 С, на второй .стадии снижают температуру до 76 С и при той же относительной влажности среды продукт доводят до кулинарной готовности, т.е,до 72 С в центре батона,П р и м е р 3. Опытную партию вареной колбасы "Дорожная" в целлофановой оболочке (диаметр батона 80 мм) подвергают тепловой обработке,при ко,торой все операции проводят в той жепоследовательности, что и в примере 301 но температурно-влажностные режиВомы следующие: подсушка 135 С/2% додостижения в батоне на глубине 5 ммот поверхности ооолочки температуры54 С; обжарка с дымом 100 С/20% додостижения в указанной выше точке температуры 64 С, при которой процесс,ведут до достижения в центре батона температуры 43 оС; варка, первая стадия 82 С/95% до достижения в центрео;батона температуры 63 С; варка, вторая стадия 75 С/95% до кулинарной готовности,П р и м е р 4, Опытную партию вареной колбасы "Дорожная", в оболочке 67460 С; варка, вторая стадия 77 С/89%до кулинарной готовности продукта.П р и м е р 5, Опытную партиювареной колбасы, подготовленной аналогично примеру 1, подвергают тепловой обработке, при которой все операции проводят в той же последовательности, что и в примере 1, но температурно-влажностные режимы следуюощие: подсушка 120 С/4% до достижениятемпературы в батоне на глубине 7 ммоот поверхности оболочки 52 С; обжарка 88 С/8% до достижения в вышеукаозанной зоне температуры 62 С и процесс ведут до достижения температурыов центре батона 40 С; варка, перваястадия 87 С/97% до достижения температуры в центре батона 67 С; варка,оОвторая стадия 72 С/97% до достижениякулинарной готовности.Дпя получения сравнительных данных параллельно проводили термическую обработку контрольной партии колбасы "Дорожная" в целлофановой оболочке того же диаметра батонов по известному способу при следующих температурно-влажностных показателях: подсушка 100 С/15% в течение 10 мин;обжаркаос дымом 100 С/15% до достижения темпераотуры в центре батона 52 С; варка в присутствии острого пара 85 оС/90% до достижения кулинарной готовности, Потерипродукта определяли через 2-4 ч после охлаждения батонов известными способами.Сравнительные данные по известному и предлагаемому способам термической обработки колбасных изделий представлены в таблице.Как видно из приведенных показателей, температурно-влажностные режимыпо примерам 4 и 5 не рекомендуютсяиз-за недостаточно высокого выхода икачества готового продукта, из целлофана (диаметр батона 80 мм)подвергают тепловой обработке, прикоторой все операции проводят в той,же последовательности, что и в примере 1 но температурно-влажностныеФрежимы следующие: подсушка 150 С/1% до достижения температуры в батоне на глубине 4 мм 56 С; обжарка 110 С/ 25% до достижения в батоне на глубине 4 мм температуры 66 С, при которой батоны выдерживают до достижения в центре батона температуры 45 С;оварка, первая стадия 79 С/89% до достижения в центре батона температуры,55 Проведение процесса подсушки приО температуре греющей среды 130-140 С и относительной влажности 2-3% является оптимальным, так как обуславливает интенсификацию процесса, качественное цветообразование и быстрый прогрев фарша, однако не приводит к увеличению потерь массы, так как на поверхности колбасных батонов, имеющих обычно начальную температуру 10", 12 С, выпадает влага из греющей сре" ды (температура точки росы греющей среды 35 С). Поверхность продуктао5 13515принимает тепло сконденсировавшихсяпаров, но это не вызывает свариванияколлагена (температура его свариванияо58-63 С), т.е.продукт имеет равномерную бледнорозовую окраску поверхности,5соответствующую требонаниям стандартааУвеличение относительной влажностисреды более 3% вызывает образованиенеравномерной окраски поверхности изделия (хотя внутренние слои имеютравномерныей розовый цвет) в связи стем, что температура точки росы грею -,щей среды приближается к температуресваринаемости коллагена периферийныхслоев батона, поэтому происходит егопреждевременное сваринание, т.е. допроведения процесса обжарки, что вызывает ухудшение окраски поверхности. 20Проведение процесса подсушки приотносительной влажности среды менее2% нецелесообразно, так как в производственных условиях невозможно с достаточной степенью точности определить 25и обеспечить контроль указанной величины относительной влажности,Проведение процесса подсушки приотемпературе греющей среды менее 130 СпривоДит к увеличению длительности 30про 1 есса, а при температурах более140 С увеличиваются потери массы,так как при этом перегреваются периферийные слои батона,Проведение процесса обжарки при90-100 С и относительной влажностиосреды 10-20% является оптимальным,так как при указанных температурахгреющей среды и влажности более 20%получается неравномерно обжаренная 4 Оповерхность и цвет на разрезе батонабледно-розовый, при влажности менее10% увеличиваются потери массы засчет испарения влаги из периферийныхслоев батона, увеличивается продолжительность процесса,Проведение процесса подсушки и обжарки при постоянном контроле температуры батона на глубине 5-6 мм отповерхности оболочки до достижениятемпературы в этой зоне соответственно 53-55 и 63-65 С позволяет объектив-оно определить температуру образца, атакже обеспечить условия оптимальноготеплового воздействия за счет сохранения связанной влаги в зоне наибольших потерь при тепловой обработке.При этом зона потерь (т,е. перифе-рийные слои, в которых происходит Р6наибольшие потери в процессе теплового воздействия) определена в,поперечном сечении как площадь кругового кольца (см. чертеж, заштрихованную часть), При этом контроль температуры в точке 1, размещенной на расстоянии 5-6 мм от поверхности оболочки, т.е. от точки 2, позволяет объективно определить температуру образца в центре зоны наибольших потерь. При контроле температуры на расстоянии менее 5 мм показания датчика температуры менее объективны, так как при возможных погрешностях установки датчик показывает температуру поверхности батона. При контроле на расстоянии более б мм периферийные слои батона также перегреваются, так как показания температуры образца в этой точке имеют запаздывание на время нагрева фарша.Ведение процесса подсушки до температуры периферийного слоя на глубине. 5-6 мм от поверхности оболочкиовьппе 55 С нецелесообразно, так как влага с поверхности батона удалена полностью, при температуре греющей среды 130-140 С и относительной влажности 2-3% происходит пересушиваниео оболочки, при температуре менее 53 С происходит недостаточно интенсивное цветообразование. Ведение процесса обжарки до температуры в батоне на глубине 5-6 ммот поверхности оболочки более 65 Сприводит к увеличению потерь массыо(в диапазоне 55-65 С потери массыовозрастают на 0,14%, 65-75 С " на0,25%), а при достижении температурыдв этой зоне менее 63 С недостаточнопрогревается фарш, что увеличиваетдлительность процесса для достижениятемпературы 40-45 С, способствующейприобретению фаршем розово-красногоцвета, в то время, как поверхностьбатонов приобретает более темную окраску,Ведение процесса варки на первойстадии при температуре греющей среды.о,80-85 С обеспечивает сваривание и денатурационные изменения соединительнотканых белков и твпловую коагуляциюмьппечных белков. путем достижения напервом этапе варки температуры воцентре батона 62-65 С, так как принагревании до 65 С температура греющей среды незначительно влияет на потери масси центральных слоев батона,Пример3 45 Контроль Показатели 109 111 111 110,5 107,5 108,5 Выход, Х Длительность процесса, мин 135 91 102 96 . 122 106 Потери массь 1 продукта, Х 6 е 5 4 ю 5 4 в 2 5 ю 5 8 ф 6 7 ф 2 Средняя органолепетическаяоценка балл 4 в 2 4 в 8 4 е 7 4 ю 9 4 фО Зю 9 7 13515 Ведение процесса варки при температу 0а ре вьппе 85 С обеспечивает качество изделий на данном этапе только .при обработке продуктов с высоким содер 5 жанием коллагена и нецелесообразно для иных мясопродуктов, так как приводит к увеличению потерь массы; при температуре ниже 80 С приводит к увеличению длительности обработки и, 10 следовательно, к увеличению потерь,На второй стадии варки температуру греющей среды понижают до 74-76 С, так как тепло затрачивается в основ ном на испарение влаги и нагрев цент ральных слоев, обеспечивая разваривание коллагена и дальнейшие конформационные изменения мьпнечных белков,Если процесс ведут при температуре вьппео76 С, имеет место увеличение потерь, 20опрн температурах менее 74 С значительно увеличивается длительность процесса и не обеспечиваются условия необходимой дезагрегации сваренного коллагена (глубина распала которого оп ределяет кулинарную готовность), т,е. распаду подвергается 20-45 Х коллагена соединительной ткани, определяющих состояние кулинарной готовности,. 30Проведение процесса варки при от-. носительной влажности греющей среды 90-95 Х способствует, как известно, значительному сокращению продолжительности процесса и влияет на изменение массы, При влажности менее 90 Х имеет место увеличение потерь за счет увеличения массопереноса, Повышение влаж 678ности более 95 Х приводит к получениенестандартной продукции,Таким образом, изобретение позволяет учитывать характер изменениябелков мяса в зависимости от температуры и условий теплового воздействияна кажцой его Фазе, что обуславливает лучшее перераспределение и связывание влаги по всему объему и, какследствие, уменьшение потерь на 1-2 Х,улучшение качества и сокращение длительности процесса на 20-3 ОХ, позволяющие повысить нормы выходов готового продукта на 1-2 Х,Формула изобретенияСпособ термической обработки мясных изделий, предусматривающий ихподсушку при температуре воздуха 130 о140 С, обжарку дымовоздушной смесьюпри относительной влажности 10-20 Х иварку острым паром при относительнойвлажности 90-95 Х, о т л и ч а.ю -щ и й с я тем, что, с целью сокращения процесса, улучшения качества иувеличения выхода готового продукта,варку проводят в две стадии, первуюиз которых проводят при 80-85 С до(7достижения температуры в центре баотона 62-65 С, вторую стадию ведут при74-76 С до достижения кулинарной готовности, подсушку осуществляют приотносительной влажности 2-ЗХ до достижения температуры 53-55 С в зоне,расположенной на глубине 5-6 мм отповерхности оболочки а обжарку в по90-100 С до достижения температурыв этой зоне 63-65 С.1351567 Составитель И.Ку Техред М.Ходанич ваКорректор Г,Решетник едактор И.Рыбченко аказ 550 Тираж 530 Подписи ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 13035, Москва, Ж, Раушская наб д. 4/

СмотретьЗаявка

4079384, 20.06.1986

ЯНГИЮЛЬСКИЙ ЭКСПЕРИМЕНТАЛЬНЫЙ КОЛБАСНЫЙ ЗАВОД, ЦЕНТРАЛЬНОЕ КОНСТРУКТОРСКОЕ ПРОЕКТНО-ТЕХНОЛОГИЧЕСКОЕ БЮРО "МЯСОМОЛПРОМ" УЗССР

МУТАЛОВ ХАКИМ НИГМАНОВИЧ, ГУЛЯММАХМУДОВ АБДУВАЛИ, АДЫЛОВ ВАФО ХАМРАКУЛОВИЧ, ХЛЕБНИКОВ ВЛАДИМИР ИВАНОВИЧ, МИТРОФАНОВ НИКОЛАЙ СЕРГЕЕВИЧ, САФУТДИНОВА ДАРИГА ТЕМИРГАЛИЕВНА

МПК / Метки

Метки: мясных, термической

Опубликовано: 15.11.1987

Код ссылки

<a href="https://patents.su/6-1351567-sposob-termicheskojj-obrabotki-myasnykh-izdelijj.html" target="_blank" rel="follow" title="База патентов СССР">Способ термической обработки мясных изделий</a>

Предыдущий патент: Устройство для извлечения желирующих веществ из морских водорослей

Следующий патент: Способ приготовления зернистой икры рыб

Случайный патент: Устройство для контроля случайных процессов с помехами