Способ управления процессом совмещенной обработки резанием и ппд

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1321563

Авторы: Жигалов, Радьков, Чистосердов

Текст

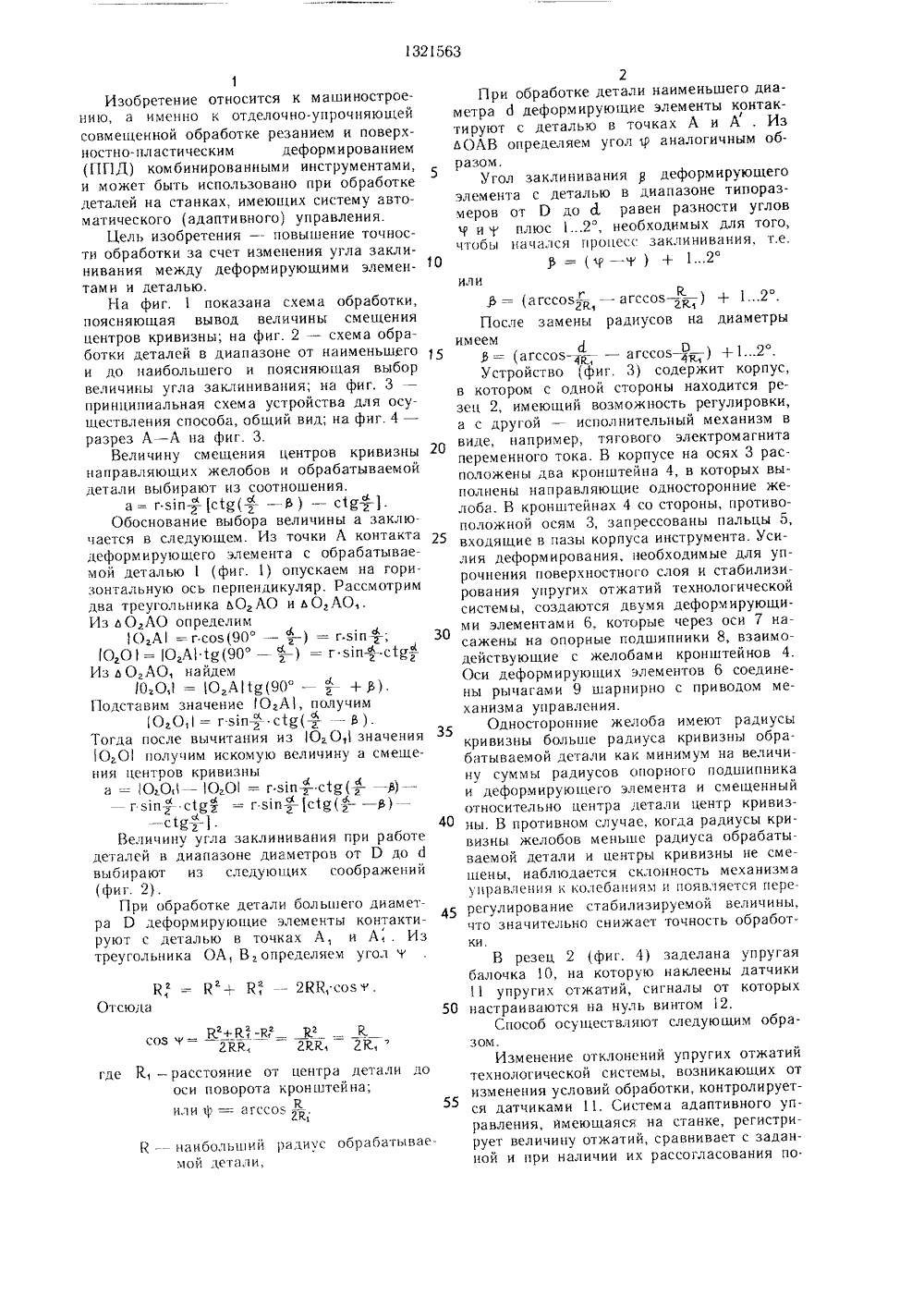

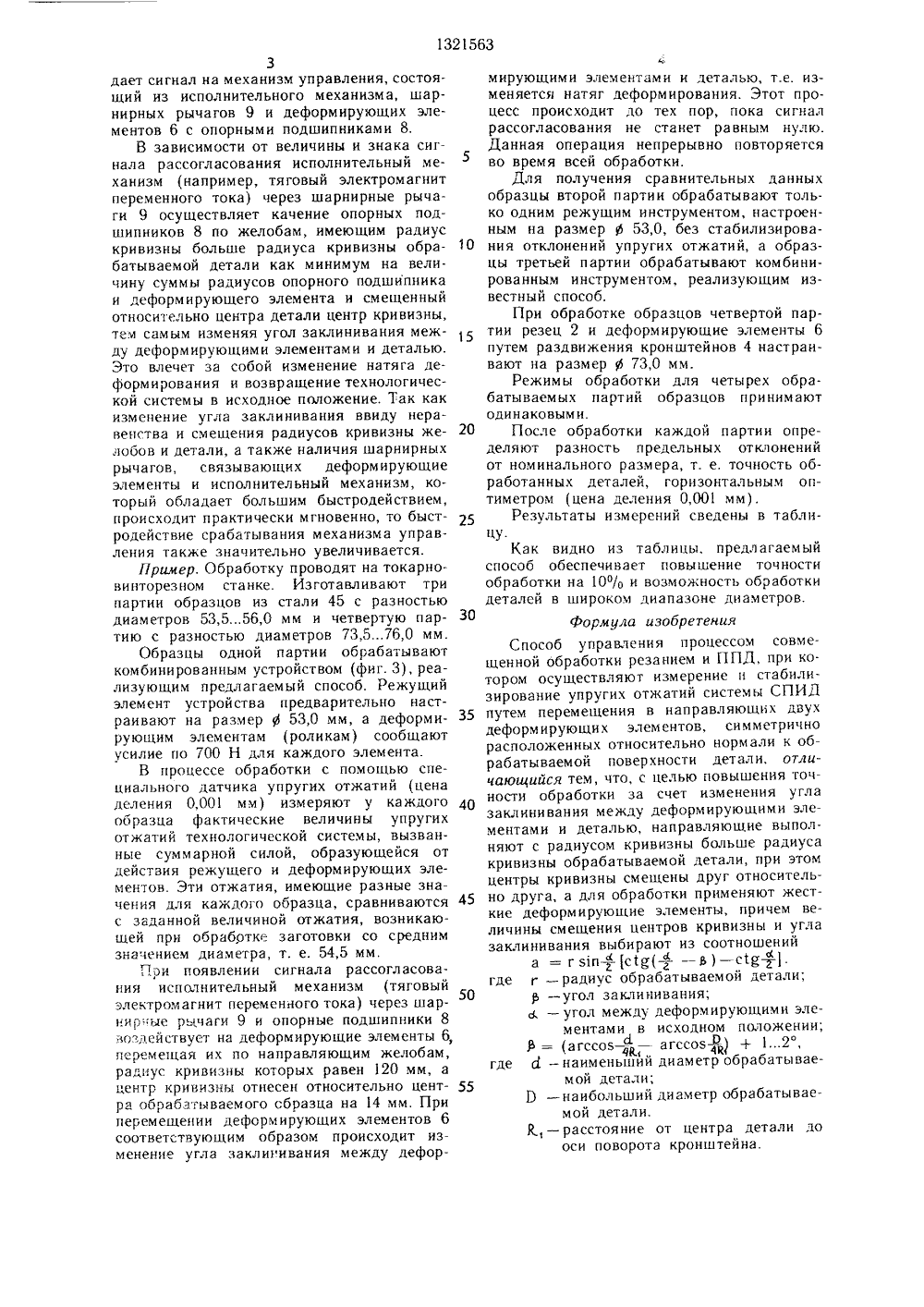

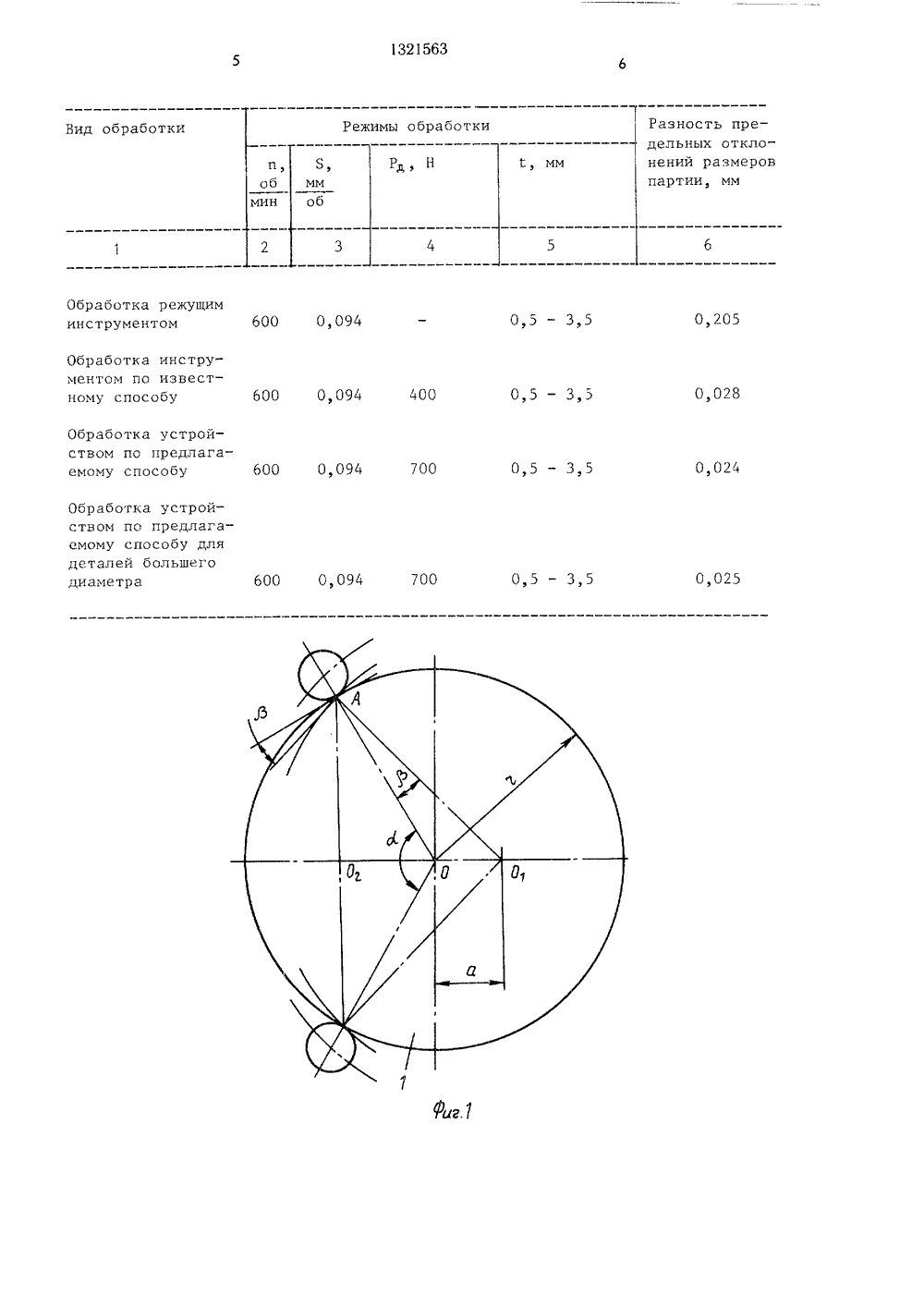

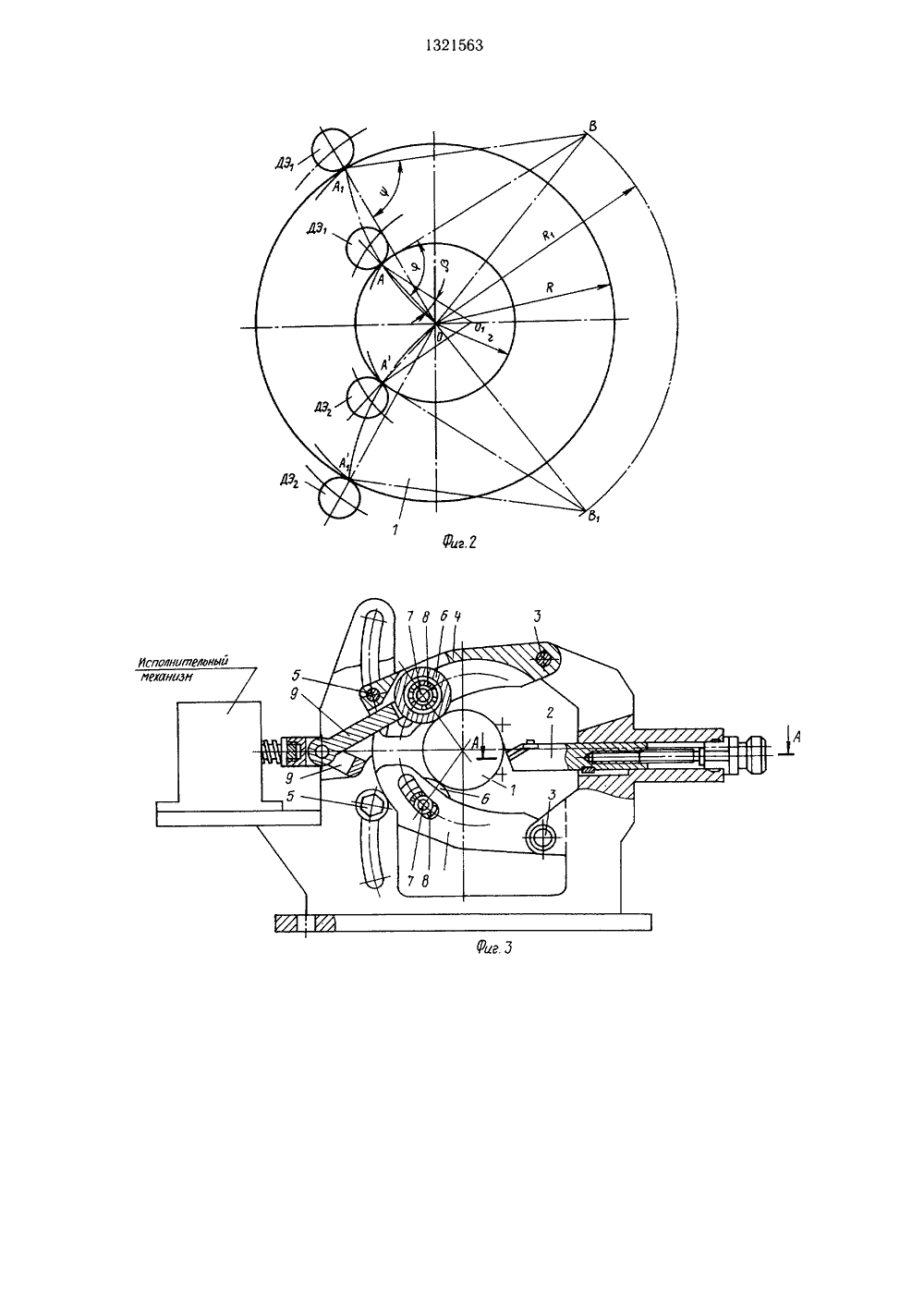

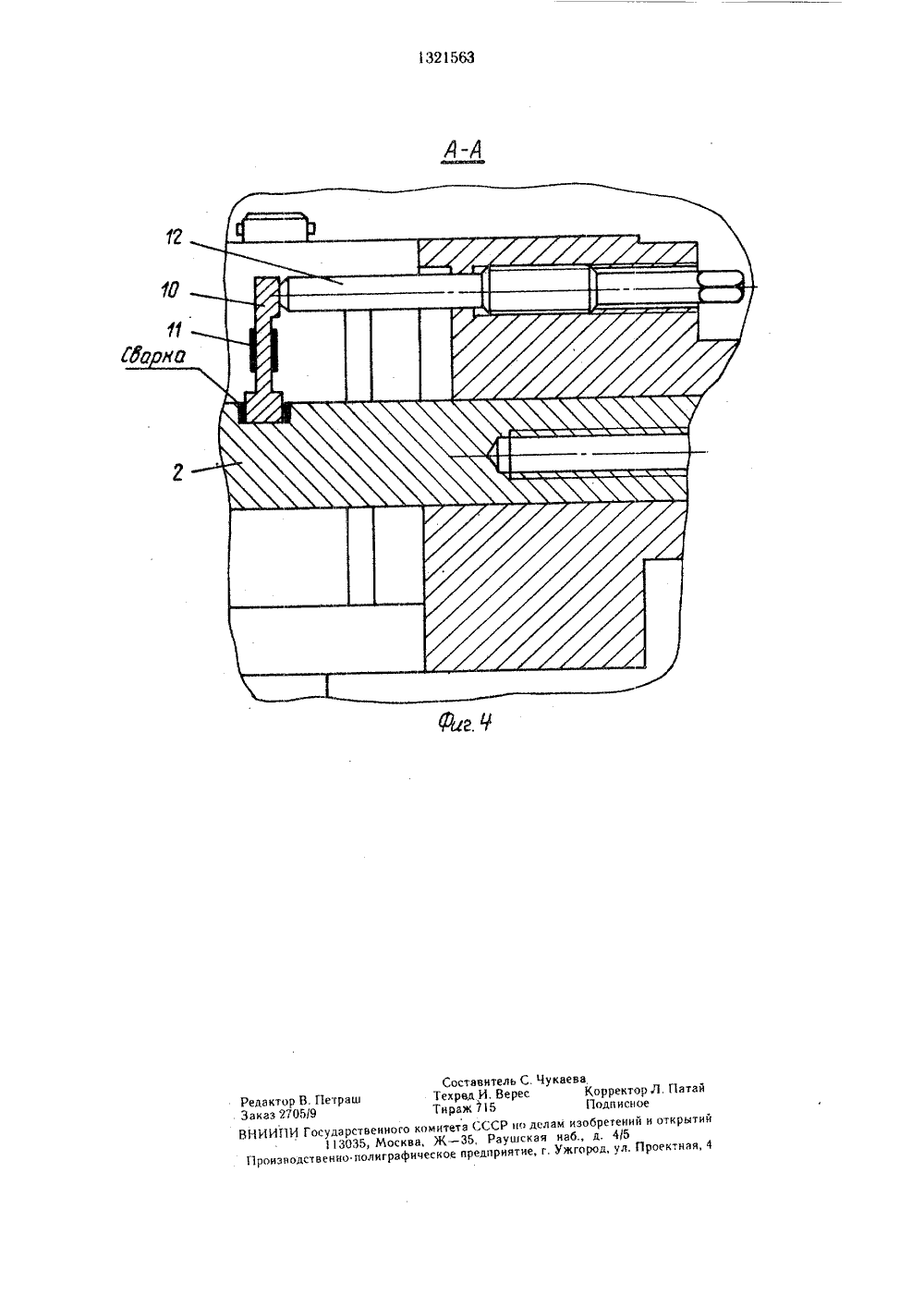

СОЮЗ СОВЕТСНИХСОЦИАЛИСТИЧЕСНИХРЕСПУБЛИН 04 В 24 В 39 ВС(."-: г;,ить, 13ВНБЛН 01 Др АНИЕ ИЗОБРЕТЕНИ 5ностроительны н, В. Радьк ство СССР900, 25.09.85ЛЕНИЯ ПРО ОБРАБОТКИ ится к областн быть использо ботке деталей стическим дефор маано резаГОСУДАРСТВЕННЫЙ НОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ ТОРСКОМУ СВИДЕТЕЛЬСТВ(57) Изобретение относшиностроения и можетпрн совмещенной обраннем н поверхностно-пл 801321563 званием на станках, имеющих систему адаптивного управления. Изобретение позволяет повыснть точность обработки за счет увеличения быстродействия управления процессом. Для этого в процессе обработки непрерывно осуществляют измерение н стабилизирование упругих отжатий системы СПИД путем перемещения двух деформнрующнх элементов, симметрично расположенных относительно нормали к обрабатываемой поверхностн. Перемещенне осуществляется по направляющим, выполненным с радиусом кривизны, большим радиуса кривизны обрабатываемой детали. За счет этого н смещения центров кривизны друг относительно друга изменяется угол заклинивания между деформирующнмн элементами и деталью. а 4 ил., 1 табл, 1321563(ППД) комбинированными инструментами,и может быть использовано при обработкедеталей на станках, имеющих систему автоматического (адапти вного) управления.Цель изобретения - повышение точности обработки за счет изменения угла заклинивания между деформирующими элементами и деталью.На фиг, 1 показана схема обработки,поясняющая вывод величины смещенияцентров кривизны; на фиг. 2 - схема обработки деталей в диапазоне от наименьшегои до наибольшего и поясняюгцая выборвеличины угла заклинивания; на фиг. 3принципиальная схема устройства для осуществления способа, общий вид; на фиг. 4 -разрез А - А на фиг. 3.Величину смещения центров кривизнынаправляющих желобов и обрабатываемойдетали выбирают из соотношения,а -- г яп с 1 д ф - В ) - с(Г г 1.Обоснование выбора величины а заключается в следующем. Из точки А контактадеформирующего элемента с обрабатываемой деталью 1 (фиг. 1) опускаем на горизонтальную ось перпендикуляр. Рассмотримдва треугольника ьОАО и ьО,АО,.Из д О,АО определимО,А =гсов(90 -- ) = г зи-ф-;/0,0, = О,А(д(90 -- + В).Подставим значение 1 О,А 1, получим0,0, - г ып а с 1 д(В ).Тогда после вычитания из 00, значения00 получим искомую величину а смещения центров кривизныа = Ог.О - 0,0 - г яп с 1 д( -- р) -г 51 п с(ду = Г зпс(Я(2 -- В) --- сМЯ.Величину угла заклинивания при работедеталей в диапазоне диаметров от Р до двыбирают из следующих соображений(фиг. 2).При обработке детали большего диаметра Р деформирующие элементы контактируют с деталью в точках А, и А, . Изтреугольника ОА, В, определяем угол чК, = К+ К;2 КК, созч.Отсюдар 2+р 2 р 2 Р 2 Дсов ч=2 КР, 2 Ю 2 Кгде К. - расстояние от центра детали дооси поворота кронштейна;или ф = агссоз - .Р.2;К -- наибольший радиус обрабатываемой детали, 5 10 В = (агссоз - " -- агссоз -- ) + 12.2 К. 2 я.После замены радиусов на диаметры имеемВ = (агссоз- -- агссоз - 4 - ) +12.ОУстройство (фиг. 3) содержит корпус, в котором с одной стороны находится резец 2, имеющий возможность регулировки, а с другой - исполнительный механизм в виде, например, тягового электромагнита переменного тока. В корпусе на осях 3 расположены два кронштейна 4, в которых выполнены направляющие односторонние желоба. В кронштейнах 4 со стороны, противоположной осям 3, запрессованы пальцы 5, входящие в пазы корпуса инструмента. Усилия деформирования, необходимые для упрочнения поверхностного слоя и стабилизирования упругих отжатий технологической системы, создаются двумя деформирующими элементами 6, которые через оси 7 насажены на опорные подшипники 8, взаимодействующие с желобами кронштейнов 4. Оси деформирующих элементов 6 соединены рычагами 9 шарнирно с приводом механизма управления.Односторонние желоба имеют радиусы кривизны больше радиуса кривизны обрабатываемой детали как минимум на величину суммы радиусов опорного подшипника и деформирующего элемента и смещенный относительно центра детали центр кривизны. В противном случае, когда радиусы кривизны желобов меньше радиуса обрабатываемой детали и центры кривизны не смещены, наблюдается склонность механизма управления к колебаниям и появляется пере- регулирование стабилизируемой величины, что значительно снижает точность обработки.В резец 2 (фиг. 4) заделана упругая балочка 10, на которую наклеены датчики 11 упругих отжатий, сигналы от которых н астр аи ваются на нул ь винтом 12.Способ осу ществляют следующим образом.Изменение отклонений упругих отжатий технологической системы, возникающих от изменения условий обработки, контролируется датчиками 11. Система адаптивного управления, имеющаяся на станке, регистрирует величину отжатий, сравнивает с заданной и при наличии их рассогласования по. 15 20 25 30 35 40 45 50 55 2При обработке детали наименьшего диаметра д деформирующие элементы контактируют с деталью в точках А и А . Из ьОАВ определяем угол д аналогичным образом.Угол заклинивания 8 деформирующего элемента с деталью в диапазоне типоразмеров от Р до д, равен разности углович плюс 12, необходимых для того, чтобы начался процесс заклинивания, т.е.У=(ч - ч) + 1 2или3дает сигнал на механизм управления, состоящий из исполнительного механизма, шарнирных рычагов 9 и деформирующих элементов 6 с опорными подшипниками 8.В зависимости от величины и знака сигнала рассогласования исполнительный механизм (например, тяговый электромагнит переменного тока) через шарнирные рычаги 9 осуществляет качение опорных подшипников 8 по желобам, имеющим радиус кривизны больше радиуса кривизны обрабатываемой детали как минимум на величину суммы радиусов опорного подшипника и деформирующего элемента и смещенный относительно центра детали центр кривизны, тем самым изменяя угол заклинивания между деформирующими элементами и деталью. Это влечет за собой изменение натяга деформирования и возвращение технологической системы в исходное положение. Чак как изменение угла заклинивания ввиду неравенства и смещения радиусов кривизны желобов и детали, а также наличия шарнирных рычагов, связывающих деформирующие элементы и исполнительный механизм, который обладает большим быстродействием, происходит практически мгновенно, то быстродействие срабатывания механизма управления также значительно увеличивается.Пример. Обработку проводят на токарновинторезном станке. Изготавливают три партии образцов из стали 45 с разностью диаметров 53,556,0 мм и четвертую партию с разностью диаметров 73,576,0 мм.Образцы одной партии обрабатывают комбинированным устройством (фиг. 3), реализующим предлагаемый способ. Режущий элемент устройства предварительно настраивают на размер ф 53,0 мм, а деформиру юшим элементам (роликам) сообщают усилие по 700 Н для каждого элемента.В процессе обработки с помощью специального датчика упругих отжатий (цена деления 0,001 мм) измеряют у каждого образца фактические величины упругих отжатий технологической системы, вызванные суммарной силой, образующейся от действия режущего и деформирующих элементов, Эти отжатия, имеющие разные значения для каждого образца, сравниваются с заданной величиной отжатия, возникающей при обработке заготовки со средним значением диаметра, т. е. 54,5 мм.При появлении сигнала рассогласования исполнительный механизм (тяговый электромагнит переменного тока) через шарнирные рычаги 9 и опорные подшипники 8 воздействует на деформирующие элементы 6, перемещая их по направляющим желобам, радиус кривизны которых равен 120 мм, а центр кривизны отнесен относительно центра обрабатываемого сбразца на 14 мм. При перемещении деформирующих элементов 6 соответствующим образом происходит изменение угла заклинивания между деформирующими элементами и деталью, т.е. изменяется натяг деформирования. Этот процесс происходит до тех пор, пока сигнал рассогласования не станет ра вным нулю.Данная операция непрерывно повторяется во время всей обработки.Для получения сравнительных данныхобразцы второй партии обрабатывают только одним режущим инструментом, настроенным на размер53,0, без стабилизирова 10 ния отклонений упругих отжатий, а образцы третьей партии обрабатывают комбинированным инструментом, реализующим известный способ.При обработке образцов четвертой партии резец 2 и деформирующие элементы 6 путем раздвижения кронштейнов 4 настраивают на размер Ф 73,0 мм.Режимы обработки для четырех обрабатываемых партий образцов принимают одинаковыми.20 После обработки каждой партии определяют разность предельных отклонений от номинального размера, т. е. точность обработанных деталей, горизонтальным оптиметром (цена деления 0,001 мм).Результаты измерений сведены в таблицуКак видно из таблицьк предлагаемыйспособ обеспечивает повышение точности обработки на 100/, и возможность обработки деталей в широком диапазоне диаметров.30Формула изобретенияСпособ управления процессом совмещенной обработки резанием и ППД, при котором осуществляют измерение и стабилизирование упругих отжатий системы СПИД 35 путем перемещения в направляющих двухдеформирующих элементов, симметрично расположенных относительно нормали к обрабатываемой поверхности детали, отличающийся тем, что, с целью повышения точности обработки за счет изменения угла заклинивания между деформирующими элементами и деталью, направляющие выполняют с радиусом кривизны больше радиуса кривизны обрабатываемой детали, при этом центры кривизны смещены друг относитель но друга, а для обработки применяют жесткие деформирующие элементы, причем величины смешения центров кривизны и угла заклинивания выбирают из соотношенийа = г з 1 пс 1 д(- Ь ) - с 1 К.где г - радиус обрабатываемой детали;50 в - угол заклинивания;с - угол между деформирующими элементами в исходном положении;Р = (агссов -- агссоз -+ 12,О о411Жгде а. - наименьшйй диаметр обрабатывае 55мой дета ти0 - наибольший диаметр обрабатываемой детали.К, - расстояние от центра детали дооси поворота кронштейна.мм п,об об мин 0,5 - 3,5 0,205 0,5 - 3,5 0,028 700 0,5 - 3,5 0,024 700 0,5 - 3,5 0,025 Вид обработки Обработка режущиминструментом Обработка инструментом по известному способу Обработка устройством по предлагаемому способу Обработка устройством по предлагаемому способу длядеталей большегодиаметра Режимы обработки 600 0,094 600 0,094 400 600 0,094 600 0,094 Разность предельных отклонений размеров партии, ммСоставитель С. Чукаева Редактор В. Петраш Техрвд И. Верес Корректор Л. Патай Заказ 2705/9 Тираж 75 Подписное ВНИИПИ Государственного комитета СССР но делам изобретений и открытий 313035, Москва, Ж, Раушская наб., д. 4/5 Производственно.полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

СмотретьЗаявка

4025548, 24.02.1986

МОГИЛЕВСКИЙ МАШИНОСТРОИТЕЛЬНЫЙ ИНСТИТУТ

ЧИСТОСЕРДОВ ПАВЕЛ СЕРГЕЕВИЧ, РАДЬКОВ ВАЛЕРИЙ ВАСИЛЬЕВИЧ, ЖИГАЛОВ АНАТОЛИЙ НИКОЛАЕВИЧ

МПК / Метки

МПК: B24B 39/00

Метки: ппд, процессом, резанием, совмещенной

Опубликовано: 07.07.1987

Код ссылки

<a href="https://patents.su/6-1321563-sposob-upravleniya-processom-sovmeshhennojj-obrabotki-rezaniem-i-ppd.html" target="_blank" rel="follow" title="База патентов СССР">Способ управления процессом совмещенной обработки резанием и ппд</a>

Предыдущий патент: Способ обработки давлением наклонных кромок отверстий изделий

Следующий патент: Пневматический следящий привод

Случайный патент: Гидросистема управления многосекционной механизированной крепью