Способ переработки материалов, содержащих мышьяк, серу и тяжелые цветные металлы

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1291615

Авторы: Авакян, Гюльзадян, Тер-Аракелян

Текст

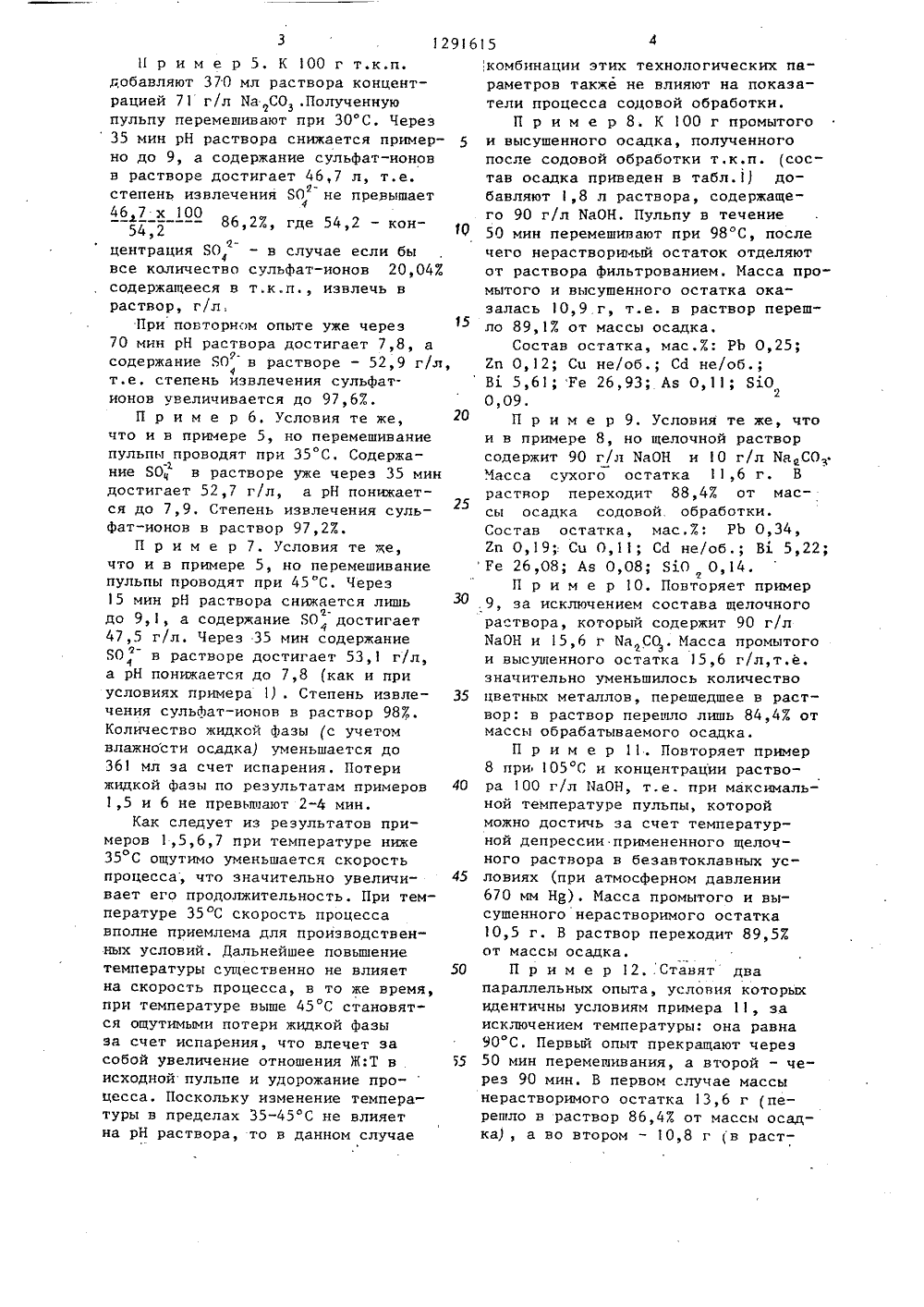

(54) СПОСОБ ПЕРЕРА СОДЕРЖАЩИХ МЬПЬЯК, ЦВЕТНЫЕ МЕТАЛЛЫ (57) Изобретение о ти металлургии цве может быть использ работке материалов мышьяк серу и тяж лы. Цель изобретен блас осится ых металлов и вано при е де ые цветные метал личение ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ ПИСАНИЕ ИЗ ТОРСНОМУ СВИДЕТЕЛЬСТ(2) 3909318/22-02 (22) 17.04.85 (46) 23.02.87 (71) Ереванск институт им.К (72) К.А.Терн Г.С.Авакян (53) 669.053 (56) Авторск В 914647, клАвторское ф 8668 ь кл степени использования сырьевого материала, повышение качества промпродукта и улучшение условий труда. Исходные материалы, представляющие собой возгоны, пыли, шлаки и другие промышленные полупродукты, предварительно обрабатывают раствором кальцинированной соды при 35-45 С и, рН 7,5-8,0. Полученную пульпу фильтруют и из фильтрата выделяют сульфат натрия, а кек выщелачивают; в температурном интервале 95-05 С с оборотным раствором, содержащим 90- 100 г/л ИаОН и не более 1 О г/л Ма СОз . После фильтрования пульпы металлы иэ фильтрата выделяют кар"е бонизацией углекислым газом, а отделенный от полиметаллического осадка раствор каустифицируют, очищают от мьппьяка и направляют на стадию щелочнрго выщелачивания. 1 ил, 2 табл.ВвейИзобретение относится к областиметаллургии цветных металлов и может быть использовано при переработке материалов, содержащих мыньяк,серу и тяжелые цветные металлы. 5Целью изобретения является увеличение степени использования сырьевого материала, повышение качествапромпродукта и улучшение условийтруда,1 ОНа чертеже приведена технологическая схема предлагаемого способа.П р и м е р 1. К 100 г тонкойконвертерной пыли медеплавильногопроизводства добавляют 370 мл раствора, содержащего 70 г/л Иа СОПолученную пульпу в течение 35 минперемешивают при 40 С. В конце агита.ции рН раствора снижается до 7,6и остается на этом уровне. Затемпульпу фильтруют и из раствора выпаривают, в присутствии БаОН выделяют сульфат натрия. К промытому водой кеку, сухая масса которого 84 г25добавляют 1,5 л раствора, содержащего 100. г/л ИаОН и 8 г/л Ба СОПульпу перемешивают при 98 С в течение 50 мин, после чего твердый остаток, сухая масса которого 8,9 г,отделяют от раствора фильтрованием,Прозрачный, темно-синего цвета фильтрат подвергают карбонизации, диспергируя в нем при 70 С газовоздушнуюсмесь, содержащую примерно 2 об.ЕСО . В ходе карбонизации происходит 35выделение твердой фазы и в конце процесса раствор обесцвечивается. Полученный полиметаллический осадок, состоящий их гидроксидов, карбонатов игидрокарбонатов цветных металлов,сухая масса которого 76 г, отделяютфильтрованием и промывают водой, араствор каустифицируют известью при95 С, добавляя к нему 120 г СаО иперемешивая пульпу в течение ,1,5 ч. 45Образовавшийся осадок, состоящий изкарбоиата, гидроксида и арсената .кальция, сухая масса которого 192 г,отделяют фильтрованием. Остальныеданные приведены в табл. 1 и 2. 50П. р и м е р 2. Условия те же, что и в примере 1, но при вьпцелачивании кека применяют раствор, содержащий80 г/л МаОН и 6 г/л 1 а СО , а продолжительность перемешивания составляет 2 ч. Масса полученного сухого кека 115,3 г) указывает на значительное уменьшение степени.комплексообразования цветных металлОв и их извлечения в раствор.П р и м е р 3. К 100 г тонкой конвертерной пыли (т.к.п.), состав которой приведен в табл.1. добавляют 350 мл раствора концентрацией 67 г/л Иа СОз . Пульпу перемешивают при 40"С в течение 50 мин. Через 35 мин перемешивания рН раствора понижается до 7,3 и остается неизменным в течение последующих 15 мин перемешивания. После разделения пульпы в фильтрате определяют содержание цветных металлов и железа (111). В растворе содержится, мг/л: Сц 520; Еп 110; РЪ 25; СЙ 22; Ре (111) не/об.К раствору добавляют несколько кристалликов Иа СОз так, чтобы рН раствора повысился до 7,5, При этом раствор мутнеет и через 2 ч выпадает бледно-голубоватый осадок. После отделения выпавшего осадка и анализа раствора в нем не обнаруживаются Еп и РЬ, содержание Сц уменьшается до 120 г/л, а содержание Сй не изменяется.П р и м е р 4. К 100 г т.к.п, до. - бавляют 380 мл раствора концентрацией 75 г/л Иа СОз .Через 50 мин перемешивания пульпу, рН раствора которой 8,2, отфильтровывают и в растворе определяют содержание цветных металлов и железа. (111). В растворе содержится, мг/л: Сц 160; Еп 140;РЬ 30; Сй 20; Ре (111) не/об.Как видно из примеров 1,3,4, в растворах при рН ниже 7,5 и выше 8,0 содержатся ощутимые количества Сц, РЬ, Еп и Сй, в то время как при рН 7,6 эти металлы в растворе практически отсутствуют (табл.2).Таким образом, содержание металлов в растворе в зависимости от рН изменяется, проходя через минимум, находящийся в интервале 7,5 ( рН с 8,0. В случае проведения содовой обработки при рН ниже 7,5 и вьппе 8,0 в результате использования растворов в обороте происходит накопление цветных металлов в сульфатном растворедо равновесной концентрации, послечего начинается их переход в кристаллический продукт - сульфат натрия, что снижает качество этого промпродукта. С другой стороны, потерицветных металлов этим путем влекут за собой снижение степени использования сырьевого материала.Н р и м е р 5. К 100 г т.к.п.добавляют 370 мл раствора концентрацией 71 г/л Иа СОЗ .Полученнуюпульпу перемешивают при 30 С. Через35 мин рН раствора снижается примерно до 9, а содержание сульфат-ионовв растворе достигает 46,7 л, т.е.степень извлечения БО не преВышает467 х 10086,2 Х, где 54,2 - конЯцентрация БО - в случае если бывсе количество сульфат-ионов 20,047содержащееся в т.к.п., извлечь враствор, г/л,При повторном опыте уже через570 мин рН раствора достигает 7,8, асодержание БО в растворе - 52,9 г/л,т,е, степень йзвлечения сульфатионов увеличивается до 97,6 Е,П р и м е р 6. Условия те же,20что и в примере 5, но перемешиваниепульпм проводят при 35 С. Содержание БО в растворе уже через 35 миндостигает 52,7 г/л, а рН понижается до 7,9. Степень извлечения сульфат-ионов в раствор 97,2 Е.П р и м е р 7. Условия те же,что и в примере 5, но перемешиваниепульпы проводят при 45 С. Через15 мин рН раствора снижается лишьдо 9,1, а содержание БО достигает47,5 г/л. Через 35 мин содержаниеБО в растворе достигает 53,1 г/л,а рН понижается до 7,8 (как и приусловиях примера 1) . Степень извлечения сульфат-ионов в раствор 987.Количество жидкой Фазы (с учетомвлажности осадка) уменьшается до361 мл за счет испарения. Потерижидкой фазы по результатам примеров 401,5 и 6 не превмшают 2-4 мин.Как следует из результатов примеров 1,5,6,7 при температуре ниже35 ОС ощутимо уменьшается скоростьпроцесса, что значительно увеличивает его продолжительность. При температуре 35 С скорость процессавполне приемлема для производственных условий, Дальнейшее повышениетемпературы существенно не влияет 50на скорость процесса, в то же время,при температуре выше 45 С становятся ощутимыми потери жидкой фазыза счет испарения, что влечет засобой увеличение отношения Ж:Т в 5исходной пульпе и удорожание процесса. Поскольку изменение температуры в пределах 35-45 С не влияетна рН раствора, то в данном случае,комбинации этих технологических параметров также не влияют на показатели процесса содовой обработки.П р и м е р 8. К 100 г промытого и высушенного осадка, полученного после содовой обработки т.к.п. (состав осадка приведен в табл.1) добавляют 1,8 л раствора, содержащего 90 г/л МаОН. Пульпу в течение 50 мин перемешивают при 98 С, после чего нерастворимый остаток отделяют от раствора фильтрованием. Масса промытого и высушенного остатка оказалась 10,9 г, т.е. в раствор перешло 89,1 Е от массы осадка.Состав остатка, мас.Е: РЬ 0,25;2 п 0,12; Сц не/об.; Сс 1 не/об.; В. 5,61; Ре 26,93; Аз 0,11; БО 0,09.П р и м е р 9. Условия те же, что и в примере 8, но щелочной раствор содержит 90 г/л ИаОН и О г/л НаСО Масса сухого остатка 11,6 г. В раствор переходит 88,47 от массы осадка содовой. обработки. Состав остатка, мас.7: РЬ 0,34, 2 п 0,19;. Си 0,11; Сс 1 не/об,; Вь 5,22; Ре 26,08; Аз 0,08; БО, 0,14.П р и м е р 10. Повторяет пример 9, за исключением состава щелочного раствора, который содержит 90 г/л ИаОН и 15,6 г На СО . Масса промытого и высушенного остатка 15,6 г/л,т.е. значительно уменьшилось количество цветных металлов, перешедшее в раствор: в раствор перешло лишь 84,4 Е от массы обрабатываемого осадка.П р и м е р 11. Повторяет пример 8 при 105 С и концентрации раствора 100 г/л 1 аОН, т.е. при максимальной температуре пульпы, которой можно достичь за счет температурной депрессии примененного щелочного раствора в безантоклавных условиях (при атмосферном давлении 670 мм Н 8). Масса промытого и высушенного нерастворимого остатка 10,5 г. В раствор переходит 89,52 от массы осадка.П р и м е р 12,:Ставят два параллельных опыта, условия которых идентичны условиям примера 11, за исключением температуры: она равна 90 С. Первый опыт прекращают через 50 мин перемешивания, а второй - через 90 мин. В первом случае массы нерастворимого остатка 13,6 г (перешло в раствор 86,47. от массм осадка), а во втором - 10,8 г (в раст20 5 1291615вор перешло 89,27 от массы осадка) .Таким образом, при температуре 900 Сдостаточно высокая степень извлечения цветных металлов в раствор достигается при некотором увеличении 5продолжительности перемешивания ввиду уменьшения скорости процесса.П р и м е р 13, Повторяют пример12, но при 85 С. Через 120 мин масса нерастворенного остатка 14,2 г, ачерез 180 мин она уменьшается до11,9 г, т.е. в раствор перешло 88,1%от массы осадка. Это указывает нарезкое уменьшение скорости процесса с понижением температуры ниже90 С.Иэ приведенных примеров следует,что проведение щелочной обработкиосадка в интервале температур 90105 С (средняя температура 98 С)растворами, содержащими 90-100 г/лМаОН (примеры 18 и 9 , позволяетперевести в раствор 88,4-89,4% отмассы осадка и это в том случае, когда теоретически можно перевести в25раствор не более 90% массы осадка, т.е. достигается высокая степеньизвлечения цветных металлов. Приэтом содержание карбоната натрия врастворе колеблется в пределах 01 О г/л 11 а СО , а величина карбонатного модуля (массовое отношениеИа СОЗ , ИаОН в растворе не превышает 0,11. Уменьшение концентрации раствора по 11 аОН (пример 2) или 35увеличение карбонатного модуля (пример 10) снижают степень переходаосадка в раствор ( 81,8 и 84,47 соответственно), иэ-эа чего снижается истепень использования сырьевого40материала.Проведение процесса щелочной обработки осадка при 105 С (пример 11)обеспечивает высокую скорость процесса, в то же время снижение температуры до 90 С ( пример 12) уменьшает скорость процесса, оставляя еевсе же достаточно высокой. Дальнейшее понижение температуры (пример 13)приводит уже к значительному уменьшению скорости процесса, резкомуувеличению его продолжительности,т,е. удорожанию всего способа.Из приведенных примеров следует,что предлагаемый способ обладает 55преимуществами по сравнению с известным,Увеличивается степень использования сырьевого материала. В сырьевом материале содержится значительное количество сульфатной серы, которое в пересчете на сульфатион достигает 20-30 мас.7. По известному способу она не извлекается в товарный продукт, а сбрасывается вместе со стоками, что приводит к потере значительной части сырьевого материала.По предлагаемому способу сульфатная сера на стадии содовой обработки селективно переводится в раствор, из которого по известному способу выкристаллизовывают сульфат натрия - товарный продукт. Следовательно, степень использования сырья повышается на 20-307. Из одной тонны тонких конвертерных пылей медеплавильного производства получают 0,25-0,45 т сульфата натрия.Повьппается качество продукта.В сырьевом материале содержится 2"6 мас.% железа, Согласно известному способу в процессе переработки сырья железо полностью остается в промпродукте - полиметаллическом осадке цветных металлов, загрязняя промпродукт. Этим обуславливается необходимость дополнительной специальной очистки промпродукта от железа перед извлечением из него цвет ных металлов. По предлагаемому способу попутно, непосредственно на стадии щелочного вьпцелачивания, цветные металлы отделяются от железа и остальных примесей, благодаря чему получают высококачественный промпродукт - полиметаллический осадок, не содержащий нежелательных примесей (табл, Ц. Улучшаются также условия труда.В сырьевом материале содержится 5-7 мас.% мышьяка в водно-растворимой форме. Известный способ предусматривает электровыщелачивание пульпы, при котором неизбежно происходит восстановление водорода на катоде, что приводит к образованию сильно ядовитого мьппьяковистого водорода - арсина.т В технологической схеме предлагаемого способа процессы электролиза или цементации не предусмотрены, тем самым исключается какая-либо возможность образования и выделения ядовитых газов.7 129 615 Таблица 1 Материал Тонкая конвертерная лыль 30,4 13,2 2,5 10 0,5 2,5 5,3 1,5 16,7 - - 26,5 Промытый сухойосадок послеСОдоВОЙ обработки 36,2, 157 3,0 1,2 0,6 2,9 6,1 1,8 0,5 2,1 - 29,9 Промытый сухой осадоклосле щелочного выщелачи 0,2 01 - - 5,6 27,6 0,1 169 О, - - 49,4 валия Промытый сухойосадок лосле карбониаации 39,8 22,8 2,3 1, - -- - - 12,6 - 21,4 Промытый сухойосадок лослекаустнфикации 18 - 228 625 129 Таблица 2 Содержание компонентов г/л Материал 2,3 н/об 78,1 0,5 Следы Следы не/об.не/об.не/об,не/об,Раствор послесодовой обработки пыли 8,1 96,3 0,2 3,2 20,1 8,7 1,7 0,7 ме/об.не/об. Раствор послещелочного выщелачиванияосадка 120,4 18,2 0,1 3,1 Следы Следы 0,6 Следы не/об.не/об. Раствор послекарбонизациии корректировкисостава Раствор после каустификации 8,6 02,3 0,2 0 9 -"- -"- 0,6 Следы не/об.не/об,Формула изобретенияСпособ переработки материалов, содержащих мышьяк, серу и тяжелые цветные металлы, включающий щелочное вьпцелачивание исходного материала, отделение осадка отраствора и осаждение мьппьяка в виде арсената кальция, о т л и ч а ю щ и й с я тем, что, с целью увеличения степени использования сырьевого материалаЮ повышения качества промпродукта и улучшения условий труда, исходный материал предварительно обрабатывают раствором кальцинированной содыпри 35-45 С и рН 7,5-8,0, пульпуфильтруют из раствора кристаллизу-,ют сульФат натрия, а кек выщелачивают при 95-105 С оборотным раствором, содержащим 90-100 г/л гидроксида натрия и не более О г/л кальцинированной соды, затем от отделенного от нерастворимого остатка раст-,вора осаждают металлы карбонизациейуглекислым газом, и после отделенияосадка Фильтрованием раствор каустифицируют и очищают от мьппьяка.1291615 01 ра 5 пна Составитель Л.РякинаРедактор Н.Егорова Техред И.Попович Корректор В.Бутяг Проиэводственно-полиграфическое предприятие, г.ужгород, ул. Проектная, 4 206/30 Тираяс 605 ВНИИПИ Государственно по делам йэобретен 13035, Москва, Ж, Подписноекомитета СССРи открытииушская наб д.4/5

СмотретьЗаявка

3909318, 17.04.1985

ЕРЕВАНСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ ИМ. К. МАРКСА

ТЕР-АРАКЕЛЯН КОРЮН АНУШАВАНОВИЧ, ГЮЛЬЗАДЯН АЗАТ АРАМАИСОВИЧ, АВАКЯН ГОАР САНТУРОВНА

МПК / Метки

Метки: металлы, мышьяк, переработки, серу, содержащих, тяжелые, цветные

Опубликовано: 23.02.1987

Код ссылки

<a href="https://patents.su/6-1291615-sposob-pererabotki-materialov-soderzhashhikh-myshyak-seru-i-tyazhelye-cvetnye-metally.html" target="_blank" rel="follow" title="База патентов СССР">Способ переработки материалов, содержащих мышьяк, серу и тяжелые цветные металлы</a>

Предыдущий патент: Способ агломерации

Следующий патент: Способ переработки медьсодержащих лома и отходов

Случайный патент: Способ переработки мышьяксодержащих возгонов медеплавильного производства