Система управления измельчительным агрегатом

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

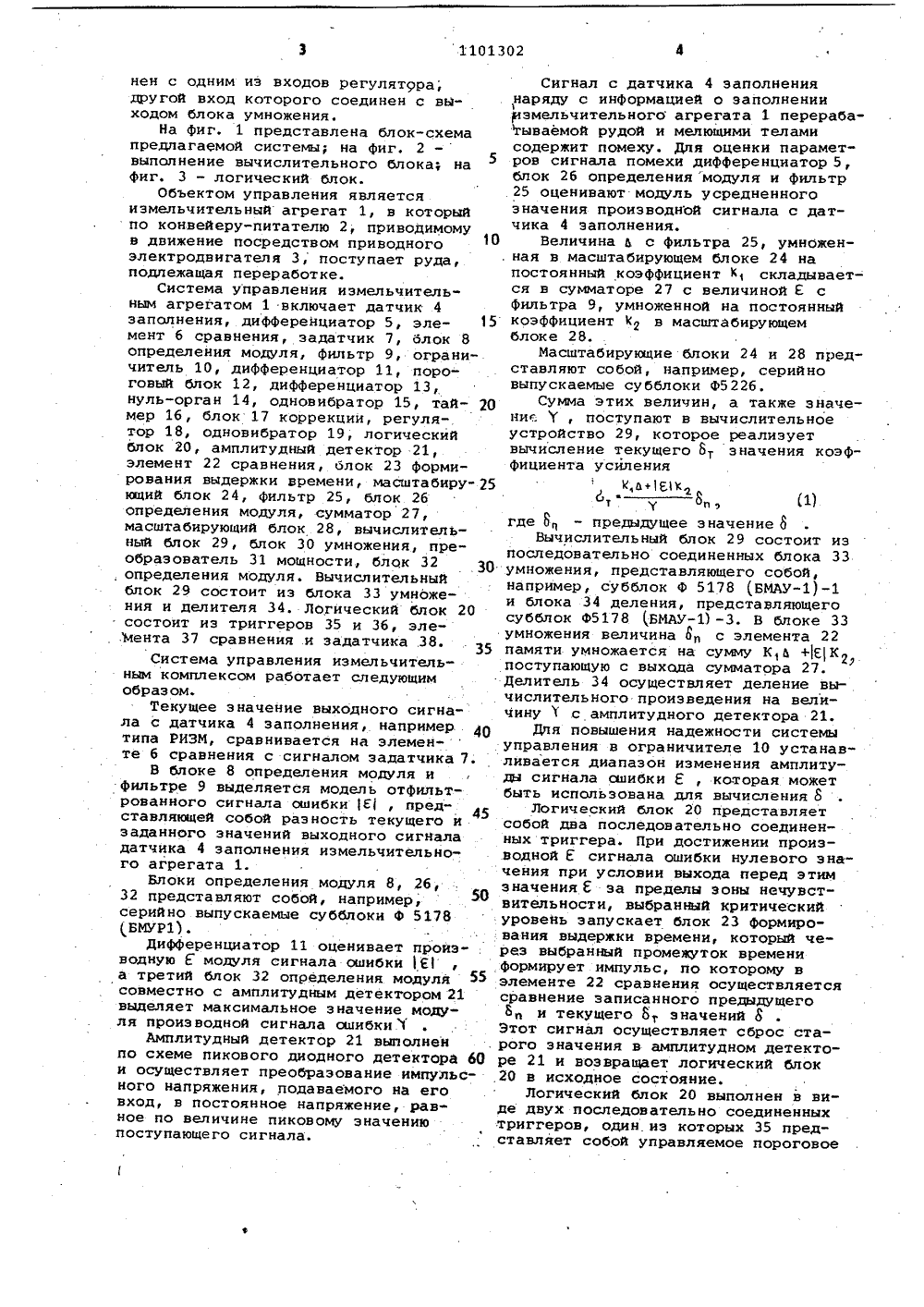

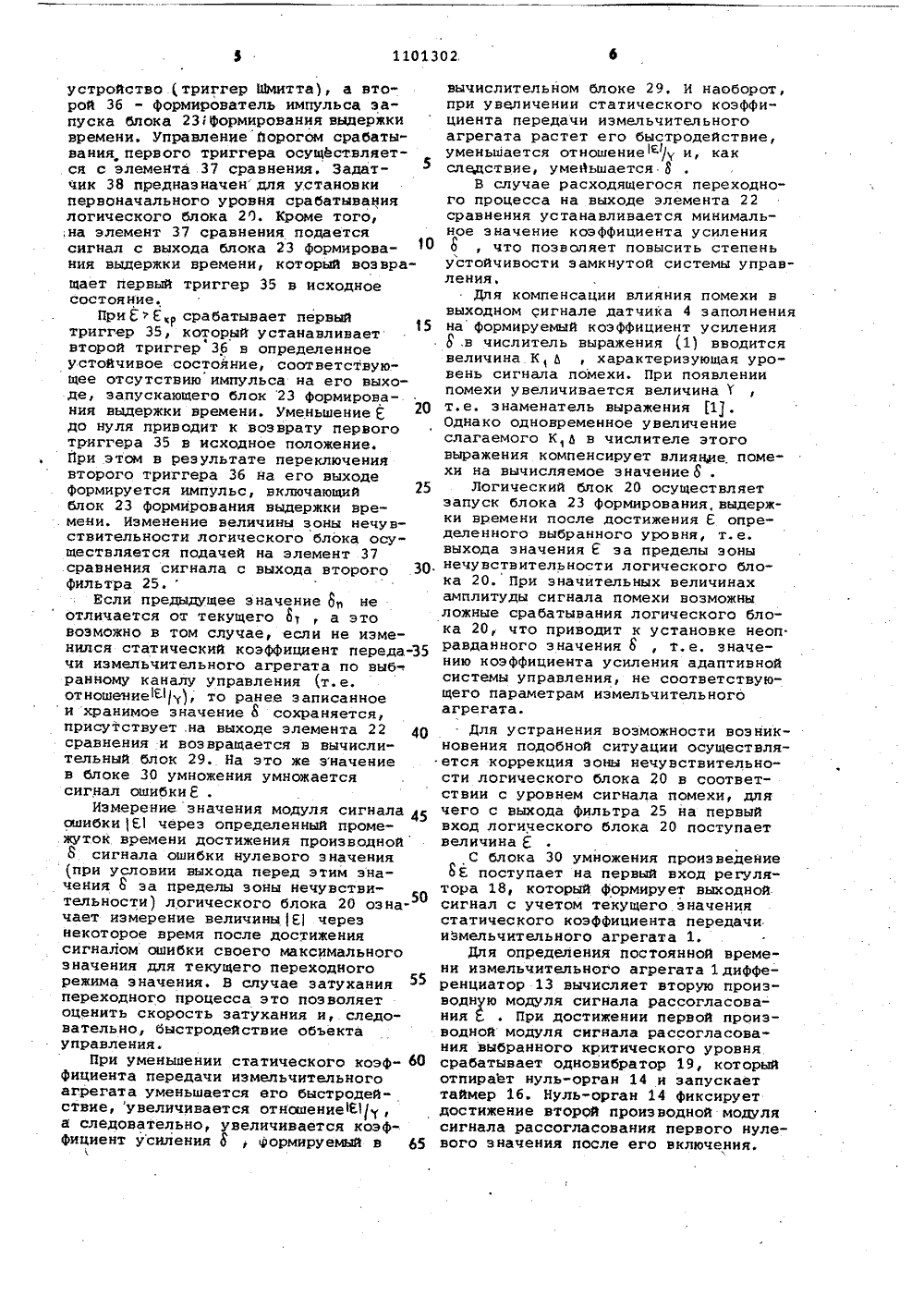

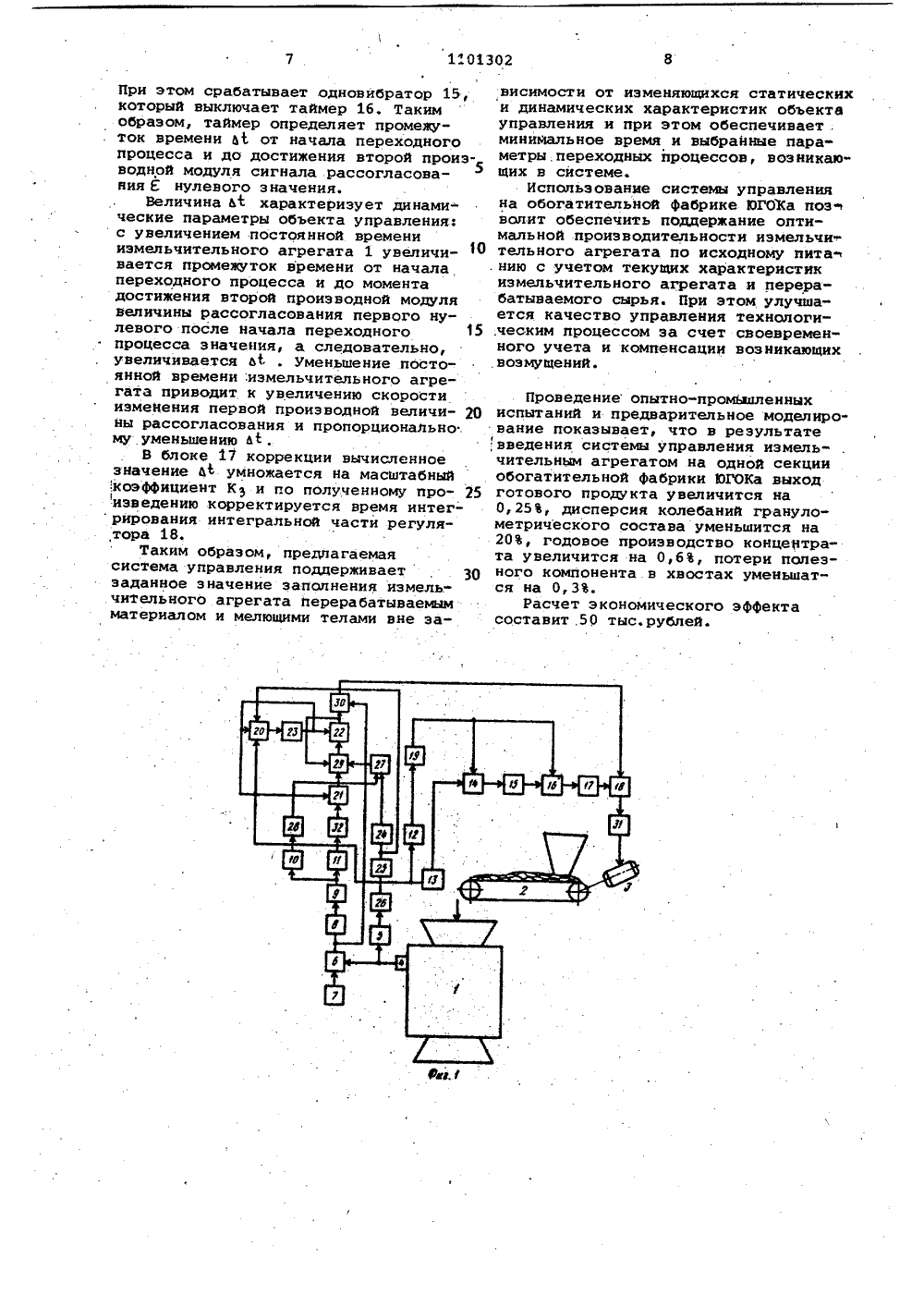

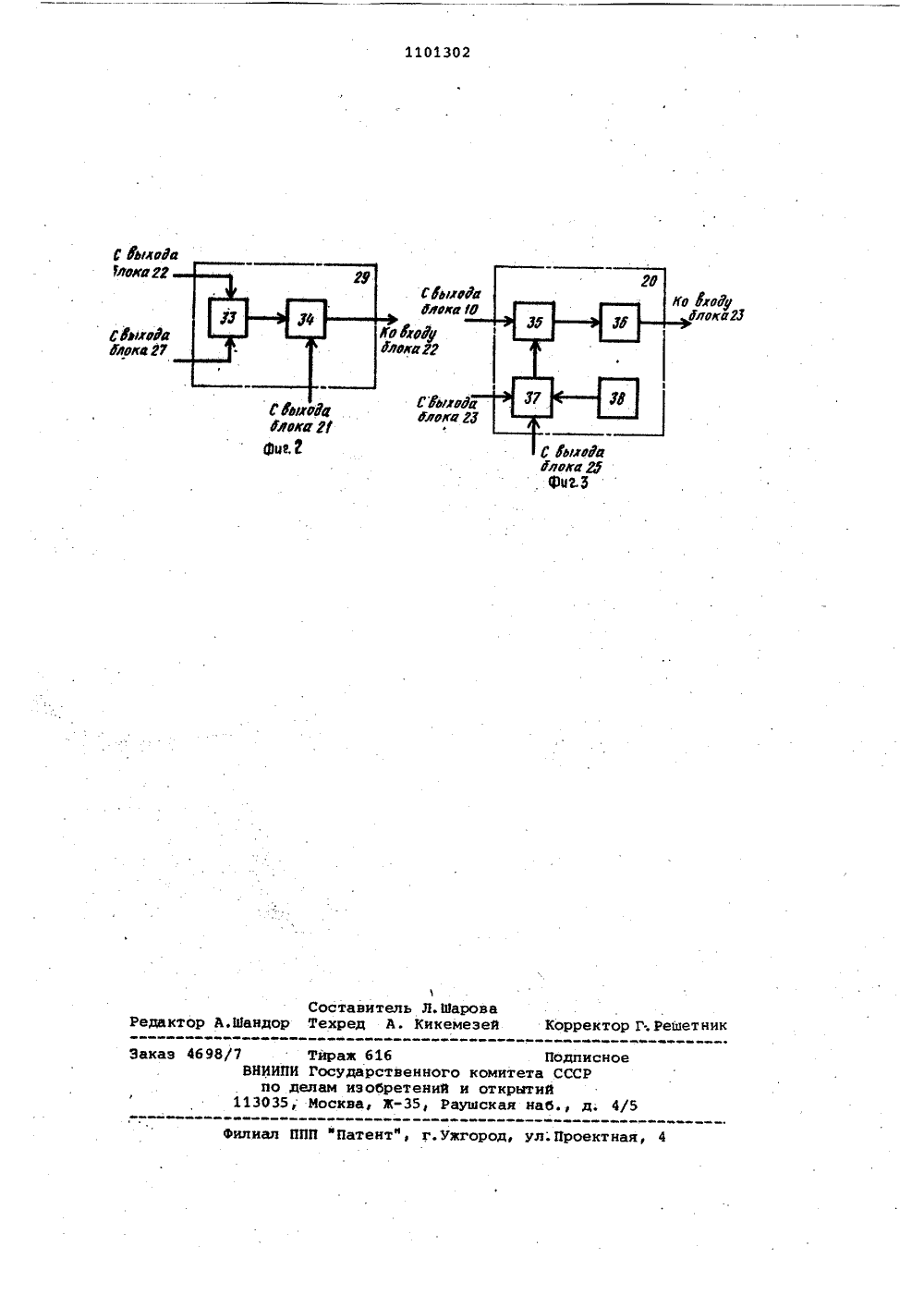

(511 В 02 С 25 0 ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ ОПИСАНИЕ ИЗОБРЕК АВТОРСКОМУ СВИДЕТЕЛЬСТВ 4ЕНИЯЩЦ 6 Я:,;., "1;:1(21) 3456954/29-33 циатора и ограничителя, выход кото- (22) 24.03.82 рого соединен через первый масштаби- (46) 07,07.84. Бюл. Р 25 рующий блок с одним из входов сумма- (72) В.С.Моркун, В.П.Хоропьский, тора, выход первого дифференциатора А,М,Шубладзе, С.В.Гуляев, А,А,АРтемо- соединен с одним из входов логическова и Я.М.Свердель го блока, с входами второго дифферен- (71) Криворожский ордена Трудового циатора и порогового элемента и с Красного Знамени горно-рудный инсти- входом второго блока определения тут модуля, выход которого подключен к (53) 621.926(088.8) одному из входов амплитудного детек (56) 1, Марюта А.Н. и др. Автоматиза тора, другой вход которого соединен ция процессов обогащения руд. Киев, с соответствующим входом логического фТехника", 1972, с 91. блока и с одним из входов элемента2. Марюта А.Н. Автоматизация про- сравнения, который подключен к выцессов обогащения руд. киев, "Тех- ходу блока Формирования выдержки никаф, 1972, с.102-103. времени, вход которого соединен свыходом логического блока, датчик Е (54)(57) СИСТЕМА УПРАВЛЕНИЯ ИЗМЕЛЬЧИ" заполнения подключен через последот ТЕЛЬНЫМ АГРЕГАТОМ, содержащая датчик вательно соединенные третий диффере заполнения, который подключен к одно- циатор и третий блок определения му из входов элемента сравнения, модуля к входу второго Фильтра, выдругой вход которого соединен с за- ход которого соединен с другим входатчиком, и регулятор, выход которо- дом логического блока и через втого соединен с преобразователем мощ- .рой масштабирующий блок - с другим ности электродвигателя конвейера- . входом сумматора, выход которого пнтателя, о т л и ч а ю щ а я с я, подключен к одному из входов вычистем, что, с целью повышения произво- лительного блока, другой вход котодительности и надежности работы . рого соединен с выходом амплитуд- системы, она снабжена тремя блоками ного детектора, выход вычислитель- определения модуля, блоком умножения, ного блока соединен с другим входом тремя дифференциаторами, двумя фильт- элемента сравнения, выход которого рами, логическим блоком, двумя мас-, . подключен к другому входу блока штабирующими блоками, сумматором, . умножения и к соответствующему входу выЧислительным блоком, ограничителем, вычислительного блока, выход порогоамплитудным детектором, элементом . вого блока подключен к,входу одновибпамяти, блоком формирования выдержки . ратора, выход которого соединен с времени, двумя одновибраторами, поро- одним из входов таймера и нуль-оргаговым элементом, таймером, нуль-орга- на, другой вход которого соединен ном и блоком коррекции, причем выход с выходом второго дифференциатора, элемента сравнения подключен к одно" . выход нуль-органа через одновибратор му из входов блока умножения и к подключен к другому входу таймера, входу первого блока определения мо- выход которого через бпок коррекции дуля, выход которого соединен с вхо-, соединен с одним иэ входов регулято дом первого Фильтра, выход которого ра, другой вход которого соединен содключен к входам первого дифферен- выходом блока умножения.Изобретение относится к автоматическому управлению иэмельчительным агрегатом в условиях изменяющегося качества перерабатываемого сырья и состояния оборудования и может быть использовано в горноперерабатывающей, строительной, горнохимической и смеж" ных отраслях промыаленности.Известна система автоматического управления измельчительным агрегатом, содержащая датчик автоматических кон вейерных весов, подключенный к первому входу элемента сравнения, второй вход которого соединен с выходом блока задания, а выход через последовательно соединенные регулятор и 15 преобразователь мощности связан с приводным электродвигателем конвейера-питателя, а также датчик крупности исходной руды, связанный через корректор задания с входом блока ;Я задания 1 .Недостатком этой системы является то, что при изменении измельчаемости исходной руды, состояния мелющих тел и футеровки измельчительного агрегата изменяется статический коэффициент передачи и постоянная времени объекта управления. При постоянных значениях коэффициента усиления и времени интегрирования регулятора у это приводит к уменьшению производительности и ухудшению качества выходного продукта измельчительного агрегата.Наиболее близкой к изобретению по технической сущности является система управления измельчительным агрегатом, содержащая датчик заполнения, который подключен к одному из входов элемента сравнения, другой вход которого соединен с задатчиком, 4 О и регулятор, выход которого соединен с преобразователем мощности электродвигателя конвейера-питателя 2 .45Недостатком известной системы является то, что в условиях изменяющегося качества перерабатываемого сырья, состояния мелющих тел и футеровки измельчительного агрегата происходит дрейф его статических и динамических характеристик. При этом резко изменяются параметры и вид ,переходных процессов, возникающих ,в системе управления. В течение переходного процесса измельчительный агрегат работает вне оптимальной области функционирования, что приводит к уменьшению его производительности по заданному классу крупности перерабатываемого материала и ухудше Онию качества, т.е. тойины помолавыходного продукта.Цель изобретения - повышение производительности и надежности работы . системы. Ц 6 ль достигается тем, что система управления измельчительным агрегатом, содержащая датчик заполнения, который подключен к одному из входов элемента сравнения, другой вход которого соединен с задатчиком, и регулятор, выход которого соединен с преобразователем мощности электродвигателя конвейера-питателя, снабжена тремя блоками определения модуля, блоком умножения тремя дифференциаторами, двумя фильтрами, логическим блоком, двумя масштабирующими блоками, сумматором, вычислительным блоком, ограничителем, амплитудным детектором, элементом памяти, блоком формирования выдержки времени, двумя одно- вибраторами, пороговым элементом, таймером, нуль-органом и блоком коррекции, причем выход элемента сравнения подключен к одному из входов блока умножения и к входу первого блока определения модуля, выход которого соединен с входом первого фильтра, выход которого подключен к входам первого дифференциатора и ограничителя, выход котороГо соединен через первый масштабирующий блок с одним из входов сумматора, выход первого дифференциатора соединен с одним из входов логического блока, с входами второго дифференциатора н порогового элемента и входом второго блока определения модуля, выход которого подключен к одному иэ входов амплитудного детектора другой вход которого соединен с соответствующим входом логического блока и с одним из входов элемента сравнения, который подключен к выходу блока формирования выдержки времени, вход которого соединен с выходом логического блока, датчик заполнения подключен через последовательно соединенные третий дифференциатор и третий блок определения модуля к.входу второго фильтра, выход которого соединен с другим входом логического блока и через второй масштабирующий блок - с другим входом сумматора, выход которого под.ключен к одному из входов вычислительного блока, другой вход которого соединен с выходом амплитудного детектора, выход вычислительного блока соединен с другим входом элемента сравнения, выход которого подключен к другому входу блока умножения и к соответствующему входу вычислительно-, го блока, выход порогового блока подключен к входу одновидратора, выход которого соединен,с одними из ходов таймера и нуль-органа, другой ход которого соединен с выходомвторого дифференциатора, выход нуль" органа через одновибратор подключен к другому входу таймера, выход которого через блок коррекции соеж1101302нен с одним из входов регулятдра; Сигнал с датчика 4 заполнениядругой вход которого соединен с вы- . наряду с информацией о заполненииходом блока умножения. рэмельчительного агрегата 1 перерабаНа Фиг. 1 представлена блок-схема омываемой рудой и мелющими теламипредлагаемой системы; на фиг. 2 содержит помеху. Для оценки параметвыполнение вычислительного блока; на 5 Ров сигнала помехи дифференциатор 5,фиг. 3 - логический блок. блок 26 определения модуля и фильтрОбъектом управления является 25 оценивают модуль усредненногоиэмельчительный агрегат 1, в который значения производной сигнала с датпо конвейеру-питателю 2, приводимому чика 4 заполнения.в движение посредством приводного 10 Величина Ь с фильтра 25, умноженэлектродвигателя 3, поступает руда . ная в масштабирующем блоке 24 наподлежащая переработке. постоянный коэффициент К 1 складываетСистема управления измельчитель- ся в сумматоре 27 с величиной Е сным агрегатом 1 включает датчик 4 Фильтра 9, умноженной на постоянныйзаполнения, дифференциатор 5, эле коэффициент К в масштабирующеммент б сравнения, задатчик 7, блок 8 блопределения модуля, фильтр 9, ограни- Масштабирующие блоки 24 и 28 предчитель 10, дифференциатор 11, поро- ставляют собой, напРимеР, сеРийноговый блок 12, дифференциатор 13, выпускаемые субблоки Ф 5226.нуль-орган 14, одновибратор 15, тай О Сумма этих величин, а также значемер 16, блок 17 коррекции, регуля- ни. У , поступают в вычислительноетор 18, одновибратор 19, логический устройство 29, которое реализуетблок 20, амплитудный детектор 21, вычисление текущего от значения коэфэлемент 22 сравнения, блок 23 форми- Фициента усилениярования выдержки времени, масштабиру К,а+19 Кющий блок 24, фильтр 25 блок 26 т у ВпМопределения модуля, сумматор 27,масштабирующий блок 28, вычислительгде - предыдущее значениеВычислительный блок 29 состоит изок , ок умножения, преобразовател 31 б 32 последовательно соединенных блока 33о разователь мощности, блок 32 3 О.умножения, представляющего собой,определения модуля. Вычислительныйния и делителя 34 ЛОгический М 20 и блока 34 деления представляющегосостоит из триггеров 35 и 36 эле субблок Ф 5178 БМАУ) -3. В блоке 33мента 37 сравнения и задатчика 38 умножения величина Оп с элемента 2235 памяти умножается на сумму КВ +ЦК 2Система управления измельчитель- поступающую с выхода сумматора 27.ным комплексом работает следующим Делитель 34 осуществляет деление выобразом. числительного произведения на велиТекущее значение выходного сигна- чину 1 с амплитудного детектора 21.ла с датчика 4 заполнения, например 4 О Для повышения надежности системытипа РИЗМ с авниварав ивается на элемен-управления в ограничителе 10 устанавте б сравнения с сигналом задатчика 7. ливается диапазон изменения амплитуо ределения модуля и ды сигнала сшибки Е , которая можетфильтре 9 выделяется модель отфильт- быть использована для вычисления Ор с гнала ошибки ,Ц , пред Логический блок 20 представляетрованного сигнала ошибки ,Цставляющей собой разность текущего и собой два последовательно соединензаданного значений выходного сигнала ных триггера. При достижении произдатчика 4 заполнения нзмельчительно-. водной Е сигнала ошибки нулевого энаго агрегата 1. чения при условии выхода перед этимБлоки определения модуля 8, 26 ф . значения Е за пределы зоны нечувстр д яют собой, например вительности, выбранный критический50серийно выпускаемые субблоки Ф 5178 уровень запускает блок 23 формирования выдержки времени, который чеДифференциатор 11 оценивает произ" . Рез выбранный промежуток времениводную Г модуля сигнала ошибки Е 1 , формирует импульс, по которому ва т етий блок 32 оР ок 3 определения модуля 55 элементе 22 сравнения осуществляетсясовместно с амплитудным детектором 21 сравнение записанного предыдущеговыделяет максимальное значение моду и текущего 6 значений 8ля производной сигналр д ой сигнала ошибки 1Этот сигнал осуществляет сброс стаАмплитудный детектор 21 выполнен . рого значения в амплитудном детектопо схеме пикового диодного детектора 60 ре 21 и возвращает логический блоки осуществляет преобразование импульс в исходное состояние,вхо в пного напряжения, подаваемого на его Логический блок 20 выполненв вид, в постоянное напряжение, рав- де двух последовательно соединенныхное по величине пиковому значению триггеров, один из которых 35 предпоступающего сигнала. ставляет собой управляемое пороговоеустройство (триггер Шмитта), а второй Зб - формирователь импульса запуска блока 23 формирования выдержки времени. Управление йорогом срабатывания. первого триггера осуществляется с элемента 37 сравнения. Задатчик 38 предназначен для установки первоначального уровня срабатывания логического блока 20, Кроме того, ,на элемент 37 сравнения подается сигнал с выхода блока 23 формирования выдержки времени, который возвращает первый триггер 35 в исходное состояние.При ЕЕ срабатывает первый триггер 35, который устанавливает второй триггер 36 в определенное устойчивое состояние, соответствующее отсутствию импульса на его выходе, запускающего блок 23 формирования выдержки времени. Уменьшение . до нуля приводит к возврату первого триггера 35 в исходное положение. При этом в результате переключения второго триггера 36 на его выходе формируется импульс, включающий 25 блок 23 формирования выдержки вре.мени. Изменение величины зоны нечувствительности логического блока осуществляется подачей на элемент 37 .сравнения сигнала с выхода второго 30 фильтра 25.Если предыдущее значение 3 не отличается от текущего 3 , а это возможно в том случае, если не изменился статический коэффициент передачи измельчительного агрегата по выб-. ранному каналу управления (т.е. отношениеОу), то ранее записанноеи хранимое значение 8 сохраняется, присутствует .на выходе элемента 22 сравнения и возвращается в вычислительный блок 29. На это же значение в блоке ЗО умножения умножаетсясигнал ошибкиЯ .Измерение значения модуля сигнала 45 ошибки Ю через определенный промежуток времени достижения производнойо сигнала ошибки нулевого значения (при условии выхода перед этим значения 6 за пределы зоны нечувствительности) логического блока 20 означает измерение величины Ц через некоторое время после достижения сигналом ошибки своего максимальногозначения для текущего переходного режима значения. В случае затухания переходного процесса это позволяет оценить скорость затухания и, следовательно, быстродействие объекта управления.При уменьшении статического коэф" 60 фициента передачи измельчительного агрегата уменьшается его быстродей" ствие, увеличивается отношение 1 Ю,а следовательно, увеличивается коэффициент усиления 8 , формируемый в 65 вычислительном блоке 29. И наоборот,при увеличении статического коэффициента передачи измельчительногоагрегата растет его быстродействие,уменьшается отношение / и, какследствие, умейьшается 3В случае расходящегося переходного процесса на выходе элемента 22сравнения устанавливается минимальное значение коэффициента усиления3 , что позволяет повысить степеньустойчивости замкнутой системы управления.Для компенсации влияния помехи ввыходном сигнале датчика 4 заполненияна формируемый коэффициент усиления8 в числитель выражения (1) вводитсявеличина К 6 , характеризующая уровень сигнала помехи. При появлениипомехи увеличивается величина Ут.е. знаменатель выражения 1.Однако одновременное увеличениеслагаемого К,Ь в числителе этоговыражения компенсирует влияние. помехи на вычисляемое значение о .Логический блок 20 осуществляетзапуск блока 23 формирования, выдержки времени после достижения Е определенного выбранного уровня, т.е.выхода значения б за пределы эонынечувствительности логического блока 20. При значительных величинахамплитуды сигнала помехи возможныложные срабатывания логического блока 20, что приводит к установке неоп.равданного значения, т. е. значению коэффициента усиления адаптивнойсистемы управления, не соответствующего параметрам измельчительногоагрегата.. Для устранения воэможности возникновения подобной ситуации осуществляется коррекция зоны нечувствительности логического блока 20 в соответствии с уровнем сигнала помехи, длячего с выхода фильтра 25 на первыйвход логического блока 20 поступаетвеличина ЯС блока 30 умножения произведение3 Е поступает на первый вход регулятора 18, который формирует выходнойсигнал с учетом текущего значениястатического коэффициента передачиизмельчительного агрегата 1,Для определения постоянной времени измельчительного агрегата 1 дифференциатор 13 вычисляет вторую производную модуля сигнала рассогласования Е . При достижении первой производной модуля сигнала рассогласования выбранного критического уровнясрабатывает одновибратор 19, которыйотпирает нуль-орган 14 и запускаеттаймер 16. Нуль-орган 14 фиксируетдостижение второй производной модулясигнала рассогласования первого нулевого значения после его включения.При этом срабатывает одновибратор 15,который выключает таймер 16. Такимобразом, таймер определяет промежуток времени 61 от начала переходногопроцесса и до достижения второй производной модуля сигнала рассогласования Е нулевого значения.Величина И характеризует динами-ческие параметры объекта управления:с увеличением постоянной временииэмельчительного агрегата 1 увеличивается промежуток времени от началапереходного процесса и до моментадостижения второй производной модулявеличины рассогласования первого нулевого после начала переходного 15процесса значения, а следовательно,увеличивается ьС . Уменьшение постоянной времени:измельчительного агрегата приводит к увеличению скоростиизменения первой производной величины рассогласования и пропорционально.му уменьшению ь.В блоке 17 коррекции вычисленноезначение Ь умножается на масштабныйкоэффициент К и по полученному произведению корректируется время интег рирования интегральной части регуля",тора 18,Таким образом, предпагаемаясистема управления поддерживаетзаданное значение заполнения измельчительного агрегата Перерабатываемымматериалом и мелющими телами вне зависимости от изменяющихся статических и динамических характеристик объекта управления и при этом обеспечивает . минимальное время и выбранные параметры. переходных процессов, возникающих в системе.Использование системы управления на обогатительной фабрике ЮГОКа поз" волит обеспечить поддержание оптимальной производительности измельчительного агрегата по исходному пита нию с учетом текущих характеристик измельчительного агрегата и перерабатываемого сырья. При этом улучша" ется качество управления технологическим процессом за счет своевременного учета и компенсации возникающих возмущений. Проведение опытно-промыаленных испытаний и предварительное моделирование показывает, что в результате ,введения системы управления измель чительным агрегатом на одной секции обогатительной фабрики ЮГОКа выход готового продукта увеличится на 0,25, дисперсия колебаний гранулометрического состава уменьшится на 20, годовое производство концентрата увеличится на 0,6, потери полезного компонента в хвостах уменьшатся на 0,3Расчет экономического эффекта составит .50 тыс.рублей.1101302 С Рьяна ЧжаМ ЬаРуАчкаЯ МиФа Ража 87 Клоаг Щ. ФцаЗ Составитель Л, ШароваРедактор А.Шандор Техред А. Кикемезей Корректор Г; Решетни Заказ 4698/7 Тираж 616 ПодписноеВИИИПИ Росударственного комитета СССРпо делам изобретений и открытий113035, Москва, Ж, Раушская наб., д. 4/5 филиал ППП фПатент", г.Ужгород, ул. Проектна МюаЪАвка ГФца 2 СРысю Авда иф ГРРР

СмотретьЗаявка

3456954, 24.03.1982

КРИВОРОЖСКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ГОРНО-РУДНЫЙ ИНСТИТУТ

МОРКУН ВЛАДИМИР СТАНИСЛАВОВИЧ, ХОРОЛЬСКИЙ ВАЛЕНТИН ПЕТРОВИЧ, ШУБЛАДЗЕ АЛЕКСАНДР МИХАЙЛОВИЧ, ГУЛЯЕВ СЕРГЕЙ ВИКТОРОВИЧ, АРТЕМОВА АНАСТАСИЯ АЛЕКСАНДРОВНА, СВЕРДЕЛЬ ЯКОВ МАЙОРОВИЧ

МПК / Метки

МПК: B02C 25/00

Метки: агрегатом, измельчительным

Опубликовано: 07.07.1984

Код ссылки

<a href="https://patents.su/6-1101302-sistema-upravleniya-izmelchitelnym-agregatom.html" target="_blank" rel="follow" title="База патентов СССР">Система управления измельчительным агрегатом</a>

Предыдущий патент: Измельчитель

Следующий патент: Система регулирования режима работы дробилки

Случайный патент: Водоподъемная установка