Система управления процессом бурения

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 662702

Автор: Сахаров

Текст

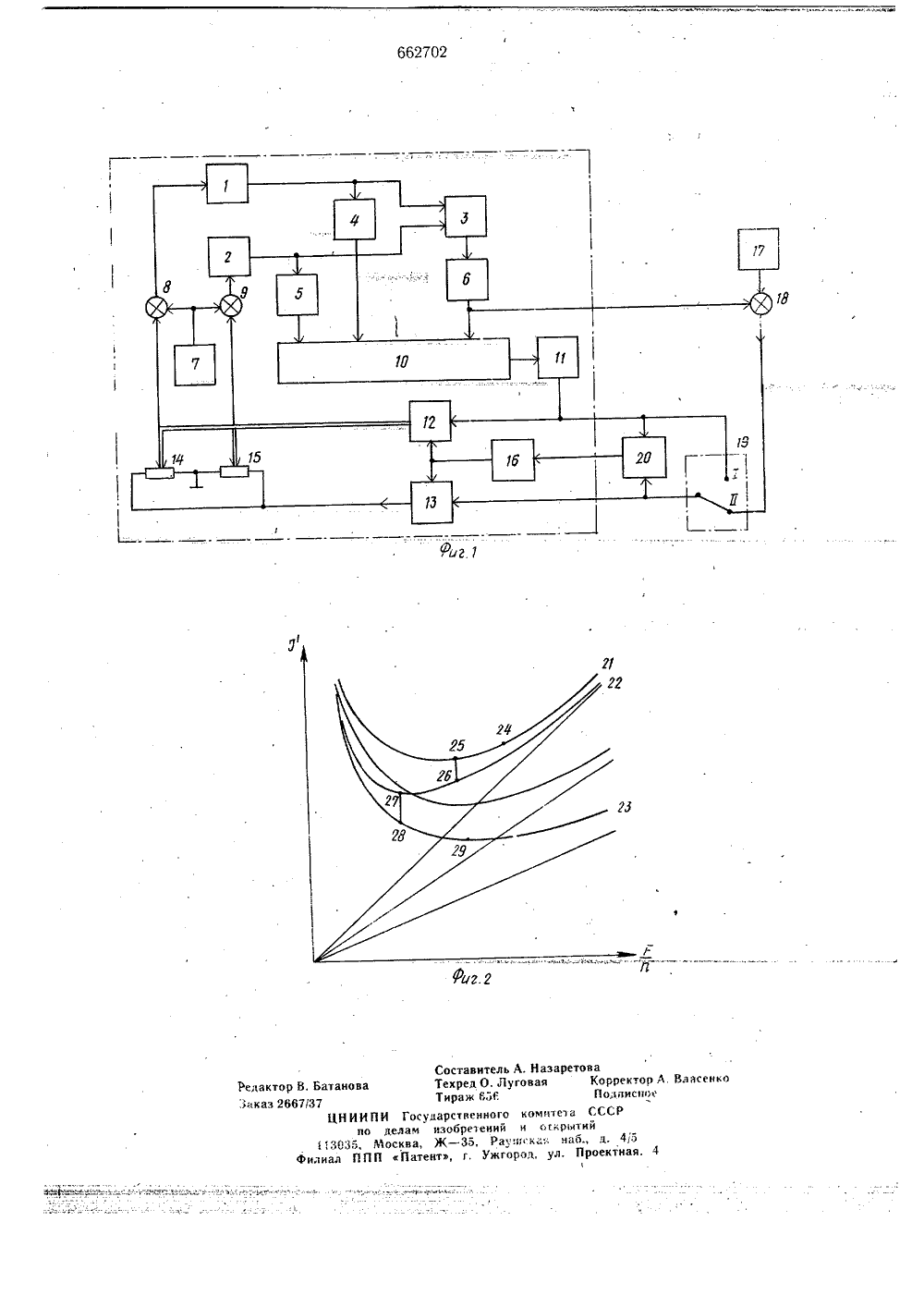

Союз Советских Социалистических РеотублнкОП ИСАНИЕИЗОБРЕТЕН ИЯ К АВТОРСКОМУ СВИДИТЕЛЬСТВУ в 662702 вт, свид-ву554399 61) Дополнительное 2) Заявлено 30.11.73 (21) 1972585/22-0(51) М. Кл, Е 21 В 45/00 с присоединением заявки М сударстееииыи комет СССР оо делам иэооретений и открытий(54) СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ вляется неания, В про 1Изобретение относится к устройствам автоматического управления процессом бурения и может быть применено в станках для алмазного бурения, оснащенных плавнорегулируемыми приводами подачи и вращения бурового инструмента.Известна система автоматического регулирования параметров процесса бурения, состоящая из датчиков осевой нагрузки, скорости вращения, блока умножения сигналов осевой нагрузки на скорость вращения, системы стабилизации произведения указанных параметров и автономного счетно-решающего устройства 11. На основании информации о параметрах процесса бурения автономное счетно-решающее устройство определяет желаемое значение произведения осевой нагрузки на скорость вращения. Это значение буровик при помощи задатчика вводит в систему стабилизации этого произведения. Система регулирования стабилизирует произведение указанных параметровпутем регулирования осевой нагрузки обратно пропорционально скорости вращения.Недостатком этой системы яполная автоматизация регулиров цессе управления бурением участвует овек, устанавливая рекомендуемое прдение параметров, Кроме того, с апрактически автоматически регулируетко осевую нагрузку, а скорость вращениязменяется независимо от буровика.Эти недостатки исключают возможностьавтоматического нахождения оптимальныхсочетаний осевой нагрузки и скорости вращения, снижая технико-экономические показатели процесса бурения,1 п По основному авт. св,554399 известна система управления процессом бурения,состоящая из датчиков осевой нагрузки Г,скорости п вращения коронки, механическойскорости бурения, блока умножения осевой нагрузки на скорость вращения, блока15 деления осевой нагрузки на скорость вращения, измерителя буримости горной породы, измерителя интенсивности износа коронки, определителя проходки на коронку,экстремального регулятора, коммутатора,исполнительных механизмов с задающимипотенциометрами, двух суммирующих устройств, вырабатывающих сигналы, пропорциональные осевой нагрузке и скорости вращения коронки, и регулируемых приводовподачи и вращения 2.Система управления процессом буренияработает следующим образом. Определитель"проходки на коронку на основании сигналов, поступающих с датч пъов и измерителяинтенсивности износа, вырабатывает сигнал, пропорциональный величине возможной проходки на коронку, Этот сигнал поступает на экстремальный регулятор. С выхода экстремального регулятора сигнал поступает на коммутатор, который поочереднос равными интервалами времени переключаетцепь этого сигнала с входа одного ис ополнительного механизма, устанавливающего значение произведения Г п, на входвторого исполнительного механизма, устанавливающего значение - ,ГТаким образом осуществляется шаговойпоиск оптимальных управляюших параметров в зависимости от мощности Г и управления и переменной - . Такой поиск обесвпечивает любое сочетание параметров Г и ииз всего множества, заключенного в рабочей области этих параметров.20Однако эта система автоматически выбирает для каждой горной породы по максимуму проходки на коронку оптимальные управляющие параметры и, следовательно,оптимальную механическую скорость бурения и это ограничивает производительностьпроцесса бурения в тех случаях, когда оптимальная механическая скорость буренияменьше запланированной желаемой механической скорости бурения.Целью изобретения является максималь- зоное использование ресурса породоразрушающего инструмента в различных геологических условиях бурения при заданной механической скорости бурения.Цель достигается тем, что предлагаемаясистема управления процессом бурения снаб- зжена задатчиком величины механическойскорости бурения и устройством сравнения,. которое подключено к выходам датчика и :.,задатчика механической скорости бурения,;.: "и соединено посредством переключателя с 40исполнительными механизмами, а вход коммутатора подключен к выходам экстремального регулятора и устройства сравнения через логический элемент ИЛИ.На фиг. 1 изображена функциональнаясхема описываемой системы управления про-. 4цессом бурения; на фиг, 2 - кривые функционала интенсивности износа алмазной коронки.Система управления процессом бурениявключает в себя привод 1 подачи, задающий нагрузку Г на коронку, привод 2 вращателя, задающий корость и вращения коронки, алмазную коронку 3, датчик 4 нагрузки Г на коронку, датчик 5 скорости вращения коронки, датчик 6 механической скорости 1бурения, задатчик 7 начальных значений нагрузки на коронку и - скорости ее вращения, устройства 8 и 9 суммирования сигналов управления, устройство 10 вычисления возможной проходки на коронку, экстремальной регулятор 11, исполнительно- запоминающий механизм 12, регулирующий параметры Г и п при сохранении Г п = сопМ, исполнительно-запоминающий механизм 13, регулирующий величину Г п,потенциометры 14 и 15 отработки, коммутатор 16, задатчик7 желаемой величины механической скорости бурения, устройство 18 сравнения сигналов, пропорциональных текущему и заданному значениям механической скорости бурения, переключатель 19 режимов бурения, логический элемент 20, выполненный по схеме ИЛИ с входами, нечувствительными к полярности запускающих сигналов.Устройство 18 сравнения подключено к выходам датчика механической скорости и задатчика величины механической скорости, что позволяет осуществлять непрерывное сравнение выходных сигналов.Выходы экстремального регулятора 11 и устройства 18 сравнения подключены к разным полюсам переключателя 19 режимов работы, ползунок которого подключен к входу исполнительно-запоминающего механизма 13, регулирующего величину произведения Г п управляющих параметров, и к одному из входов логического элемента 20. Второй вход логического элемента 20 подключен к выходу экстремального регулятора 11, а вход логического элемента подключен к коммутатору 16 исполнительно-запоминающих механизмов.Система управления процессом бурения допускает работу в двух режимах, соответственно положению 1 и 11 переключателя 19.Первый режим - оптимальный режим бурения, когда переключатель 19 находится в положении 1. Управление приводами подачи и скорости вращения коронки осуществляется сигналом с выхода экстремального регулятора 11 посредством исполнительно-запоминающих механизмов 12 и 13.Начальные значения параметров 1 ъ и п 0 устанавливаются задатчиком 7, причем сигнал задатчика соответствует среднему значению Г и и среднему значению переменной( ) срРегулирование управляющих параметров Г и и осуществляется одновременно, причем имеется два канала управления, работающих поочередно. Исполнительный запоминающий механизм 12 первого канала управления осуществляет одновременное пропорциональное и равнонаправленное регулипование параметровГ и и при сохранении Г п = сопз 1,Нри работе второго канала управления исполнительный запоминающий механизм 13 осуществляет одновременное пропорциональное регулирование параметров Г и п.1 о 15 2 о зо до 45 5 О 55 5Ул ройство 10 вырабатывает сигнал, пропорциональный возможной величине проходки Н на коронку, причем= - тт -(1) где Ъ в : механическая скорость бурения;Э - интенсивность износа алмазной коронки;К - коэффициент пропорциональности.Этот сигнал поступает на экстремальный регулятор 11. Сигнал с выхода экстремального регулятора 11 поступает на коммутатор 16, который поочередно с равными интервалами времени переключает каналы управления, Таким образом осуществляется шаговый поиск оптимальных управляющих параметров в зависимости от прикладываемой величины Ги и переменной . Такойи. поиск обеспечивает любое сочетание параметров Г и п из всего множества, заключенного в рабочей области этих параметров.Например, вначале в работу вступает исполнительный запоминающий механизм 12, регулирующий отношение - , сохраняя Г п = сопз 1, в сторону уменьшения интенсивности износа алмазной коронки в конкретной горной породе. Величина механической скорости бурения при этом практически не изменится, В этом случае происходит поиск максимума проходки Н на коронку повеличине согласно формуле (1). Поиск максимального значения проходки на коронку поясняется на фиг. 2. Кривые 21 и 22 характеризуют интенсивность износа коронки в одной и той же горной породе(буримость КБ = соий) при различной величине Г и,Кривые 22 и 23 характеризуют интенсивность износа коронки в двух горных породах с разной буримостью при Г и = соиМ. Например, до включения исполнительного запоминающего механизма 12 рабочая точка, характеризующая интенсивность износа алмазной коронки, находилась в точке 24,После первого пробного шага рабочая точка перемещается в точку 25. В этот момент происходит переключение каналов управления, и в работу вступает исполнительный запоминающий механизм 13, изменяющий величину Г и. При этом изменяется как интенсивность износа коронки, так и механическая скорость бурения.Регулирование может происходить как в сторону увеличения мощности, так и в сторону уменьшения.Направление регулирования определяется интенсивностью изменения параметров мек и 3 Из формулы (1) видно, что если при уменьшении мощности будет более интенсивно уменьшаться величина /, чем/ смех, то величина Н будет увеличиваться. Регулирование в этом направлении будет 6происходить до тех Пор, пока сигнал, пропорциональный величине Н, не станет уменьшаться. Когда сигнал, пропорциональный проходке Н на коронку, уменьшится, направление регулирования мощности изменится, Например, при втором шаге поиска, при уменьшении значения Г и сигнал, пропорциональный величине Н, увеличится, когда рабочая точка переместится в точку.26,В точке 26 включается исполнительный запоминающий механизм 12 и выводит путем регулирования отношения - . рабочуюГиточку в минимум 27. Сигнал на выходе экстремального регулятора 11 становится 1 уавцым нулю. В этом случае запуск коммутатора 16 прекращается. Процесс регулирования закончен - найдена максимально возмож ная проходка на коронку в данной горной породе и соответствующая ей оптимальная механическая скорость бурения.При смене горной породы изменится интенсивность 1 износа коронки.Например, рабочая точка, характеризующая интенсивность износа в новой горной породе, переместится на характеристику 23 в точку 28, то есть величина 3 уменьшится.Тогда, согласно формуле (1), на выходе экстремального регулятора 1 появится сигнал и снова начнется поиск, в резуль 1 а 1 е которого рабочая точка переместится в току 29. Это будет соответствовать максимально возможной величине проходки Н на коронку в новой горной породе. При этом будет найдена новая оптимальная механическая скорость для данной горной породы.Второй режим - режим с желаемой производительностью обеспечивается введением упомянутых дополнительных признаков и соответствует положению 11 переключателя 19.Управление приводами подачи и вращения осуществляется поочередно: то сигналом с выхода экстремального регулятора1 посредством исполнительно-запоминающего механизма 12, то сигналом с выхода устройства 18 сравнения посредством исполнительно-запоминающего механизма 13. Поочередное включение механизмов 12 и 13 осуществляет коммутатор 16. Во входные цепи логического элемента 20 включены мостовые выпрямители, что разрешает работу логического элемента 20, а следовательно, и коммутатора 16 при управляющем сигнале любой полярности.Таким образом, при наличии хотя бы одного сигнала (любой полярности) на входах элемента 20 на его выходе будет электрический сигнал, запускающий в работу коммутатор 16. Последний поочередно разрешает работу исполнительно-запоминающим механизмам 12 и 13 (маломощцые следящие приводы).В этом случае выход экстремального регулятора 11 подключается только к исполнительно-запоминающему механизму 2 смеханическим выходом, осуществляющему одновременное разнонаправленное регулирование управляющих параметров: осевой нагрузки Г на коронку и скорОсти и ее вращения при сохранении Г и =.сопэ 1, а выход устройства 18, сравнивающего текущее зна 5чение механической скорости бурения с заданным значением, подключается только кисполнительно-запоминающему механизму 13 с электрическим выходом, осуществляющему одновременное пропорциональное регулирование параметров Р и и, 10Коммутатор 16, как и в известной систе: "ме управления, поочередно подключает указанные исполнительно-запоминающие мехайизмы.Таким образом, имеются два сигналауправления, которые поочередно, с ча готой15коммутации, управляют приводами механизмов осевой нагрузки на коронку и скорости ее вращения.АРегулирование происходит следующим образом.""гоЕсли заданное значение механическойскорости Чмм.абурения больше текущего значения Ъме.т то на выходе устройства 18 сравнения имеется положительный сиг-, нал ошибки+6 Ъ = мех.ув. - меж. 25Этот сигнал посредством логического элемента 20 ИЛИ запускает коммутатор 16.Если в этом случае на выходе экстремального регулятора 11 также имеется сигнал, то он также запускает коммутатор 16 посредством логического элемента 20.Если вначале включен исполнительно-запоминающий механизм 13, то в это время сигналом управления является сигнал, пропорциональный ошибке Л Ч. Этот сигнал одновременно управляет приводом механизма подачи и приводом вращателя, увеличивая произведение Р и до тех пор, пока сигнал ошибки не станет равным нулю.Регулирование может происходить за несколько циклов коммутации При смене канала управления в работу вступает испол- фф нительно-запоминающий механизм 12, регулирующий параметры Р и п при сохранении Г п = сопэ, приЧем управляющим сигналом является сигнал с выхода экстремального регулятора 11.При смене полярности управляющих сигйалов регулирование происходит в обратном направлении. Таким образом, регулированием по первому каналу управления при помощи исполнительно-запоминающего механизма 13 достигается необходимое значение произведения Г и, соответствующее заданной (желаемой) механической скорости бурения, а по второму каналу при помощи исполнительно- запоминающего механизма 12 достигается такое отношение - , которому соответствуГет максимально возможная проходка на коронку в данной породе при заданном значении механической скорости бурения,Процесс регулирования и коммутации каналов управления заканчивается, когда сигналы на выходах экстремального регулятора 1,1 и устройства 18 сравнения становятся равными нулю,Система управления процессом бурения выбирает управляющие параметры: нагрузку на коронку и скорость вращения коронки, опираясь на разные критерии оценки процесса бурения: заданную механическую скорость бурения и минимально возможйый в этих условиях расход алмазов,Это позволяет бурить скважину при минимальной стоимости погонного метра.Формула изобретенияСистема управления процессом буренияпо авт. св.554399, отличающаяся тем,что, с целью максимального использованияресурса породоразрушающего инструментав различных геологических условиях бурения при заданной механической скорости бурения, она снабжена задатчиком величинымеханической скорости бурения и устройством сравнения, которое подключено к выходам датчика и задатчика механической скорости бурения и соединено посредством переключателя с исполнительными механизмами, а вход коммутатора подключен к выходам экстремального регулятора и устройствасравнения через логический элемент ИЛИ,Источники информации, принятые во внимание при экспертизе1. Патент США3373823, кл. 173 в ,1968.- 2. Авторское свидетельство554399,кл. Е 21 В 45/00, 1973,ректор А. ВласенкописноР 415тная. 4 ф Составитель А. Назаа Техред О. ЛуговаяТираж 656ЦН И И П И Государственного ком итпо делам изобретений и иск13035, Москва, Ж - 35, Раунп каниал ППП Патенть, г, Ужгород, ул Редактор В. Батанов ;нказ 2667/37 щ к щ н к. щщщп щ". ,щче ета ССС ргитий наб., д. Проек 1

СмотретьЗаявка

1972585, 30.11.1973

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТОДИКИ И ТЕХНИКИ РАЗВЕДКИ

САХАРОВ АЛЕКСАНДР ВАСИЛЬЕВИЧ

МПК / Метки

МПК: E21B 45/00

Опубликовано: 15.05.1979

Код ссылки

<a href="https://patents.su/5-662702-sistema-upravleniya-processom-bureniya.html" target="_blank" rel="follow" title="База патентов СССР">Система управления процессом бурения</a>

Предыдущий патент: Глубинно-насосная установка

Следующий патент: Датчик угла скважинного измерительного прибора

Случайный патент: Стабилизированный понижающий преобразователь постоянного напряжения