Способ изготовления алюминиевых корпусов модулей

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1657311

Авторы: Калинникова, Маркин, Цыкин

Текст

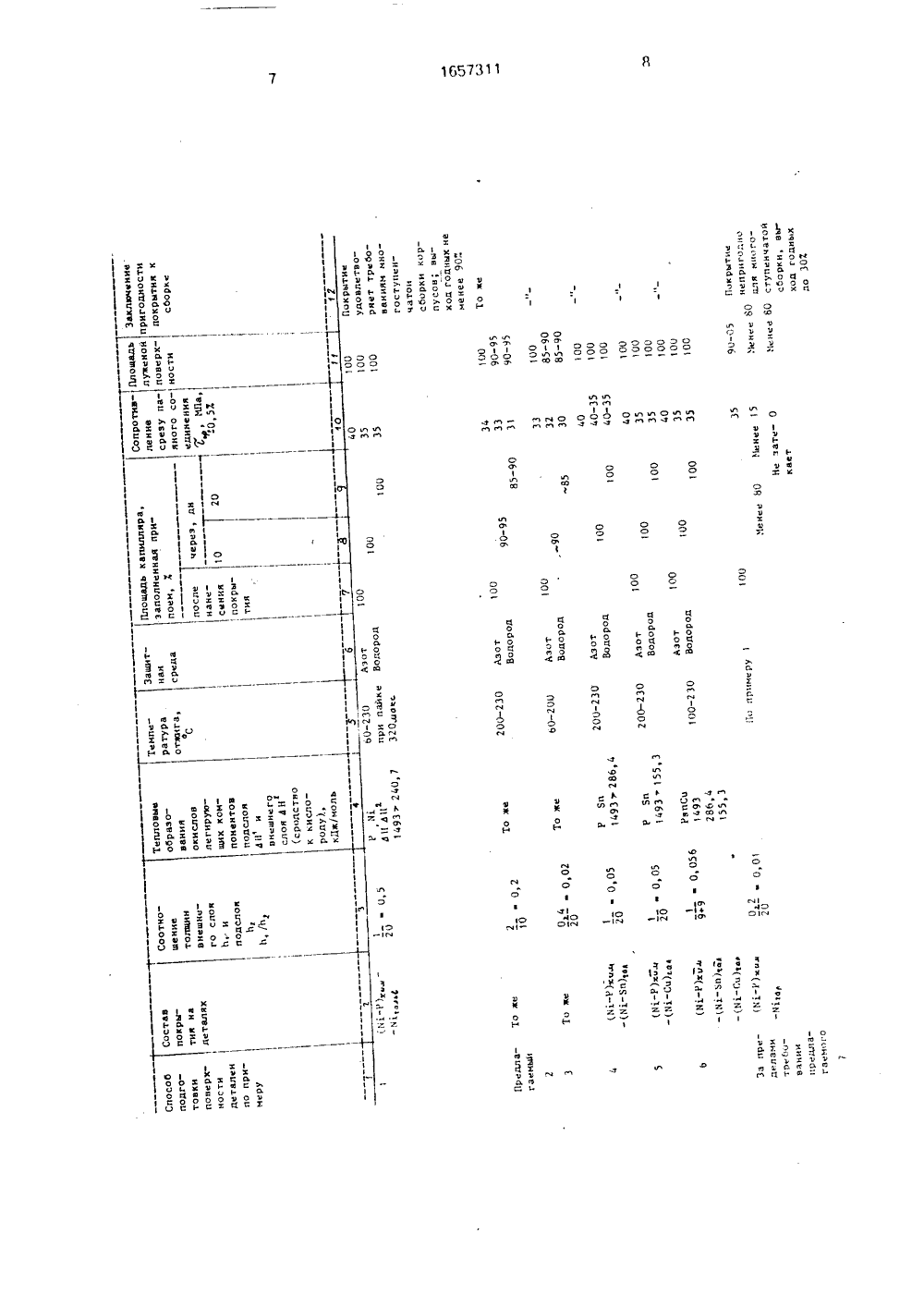

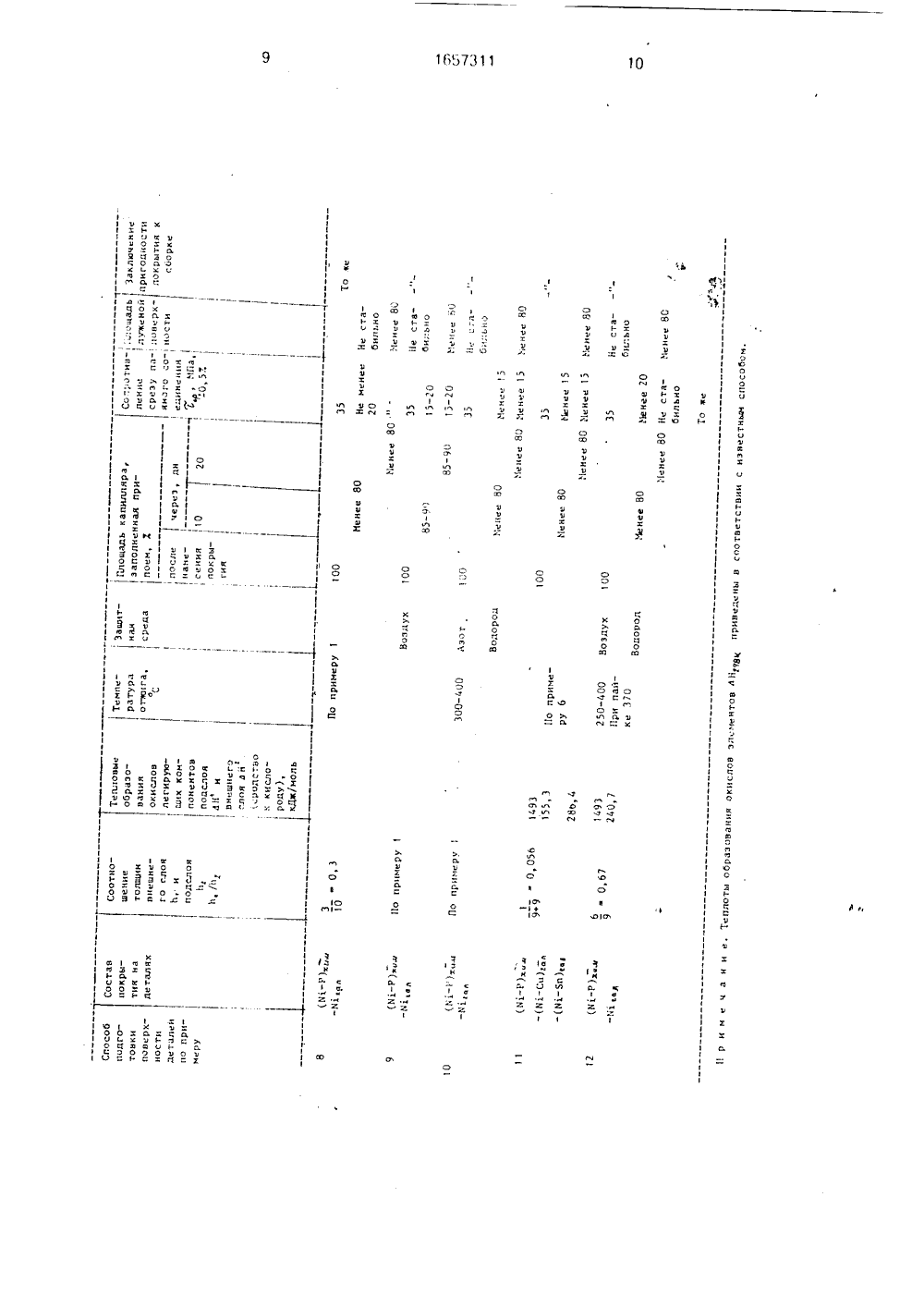

СОКЭЗ СОО 1 1 СКИХГО 1 ИАЛ ИСТИНЕ СКИРЕСПУБЛИК К 1/20 Б ТЕН К АВТО(54) СПО ЕВЫХ К (57) Изоб ности к поверхн леи из а тения СОБ ИЗГОТОВ ОРПУСОВ МО ретение относ пособам подго стей деталей юминиевых спулучшение ЛЕНИЯ АДУЛЕЙится к патовки пекорпусовлавов, Цсмачив ЛЮМИНИ ике, в частред пайкой С ВЧ-модуль изобреемости и Изобретение о ности, к способам п поверхностей дета лей, изготовленных ем ти. ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМПРИ ГКНТ СССР ОПИСАНИЕ И МУ СВИДЕТЕЛЬСТВУ осится к паике, в частдготовки перед пайкой й корпусов СВЧ-модуиз алюминиевых сплаль изобретения - улучшение смачиваи и повышения стабильности паяемоПеред пайкой на соединя наносят двухслойное покрытие ным подслоем на основе никел ты внешнего слоя покрытия меньшим сродством к кислор более активный компонент л подслоя, Соотношение толщ ставляет 0,02 - 0,2. После нан него слоя производят отжи интервале температур, при ко ладает зернограничная диффу емые детали с легированя. Компоненвыбирают с оду, чем наиеги рован ного ин слоев соесения внешг деталей в торых преобзия легирую 1657311 А 1 повышение стабильности паяемости, Перед пайкой на соединяемые детали наносят двухслойное покрытие с легированным подслоем на основе никеля. Компоненты внешнего слоя покрытия выбирают с меньшим сродством к кислороду, чем наиболее активный компонент легированного подслоя. Отношение толщины внешнего слоя к толщине подслоя составляет 0,02 - 0,2. После нанесения внешнего слоя производят отжиг деталей в интервале температур, при которых преобладает зернограничная диффузия легирующего компонента, Затем осуществляют пайку, Способ позволяет повысить выход годного при изготовлении корпусов СВЧ- модулей. 1 табл. щего компонента. Затем осуществля Состав двухслойного покрытия, толщину отдельных слоев и режим технологической адгезионной обработки выбирают с учетом свойств легирующих компонентов покрытия. Внешний слой выполняет роль регулятора 1 дозатора) диффузии на поверхность легирующего компонента из подслоя, а барьерная эффективность этого слоя обеспечивается термообработкой и правильным соотношением толщин слоев, Термообработка слоистой структуры, содержащей слои с легирующим элементом, имеющим высокое сродство к кислороду(фосфор, марганец), является необходимой технологической операцией, В процессе нагрева в легированном подслое за счет сегрегации легирующего компонента происходит формирование двух слоев, один из которых -обогащенный (сегрегированный) активным легирующим компонентом, а другой - обедненный им. Причем формирование сегрегированного слоя в данном способе происходит не на поверхности, а вблизи границы легированный подслой - внешний слой многослойного покрытия. Экспериментально установлено (послойной О)Кеспектроскопией), что наличие межфазной границы не препятствует формированию в процессе нагрева двухслойной структуры, Сформированная термообработкой граница раздела фаз с одной стороны является барьером для диффузии вредных примесей иэ объема толстого слойного покрытия, а с другой стороны способствует образованию вблизи нее эоны повышенной концентрации легирующего компонента, который является раскислителем тонкого прилеающего слоя внешнего покрытия,Если внешний слой наносится гальва. ническим способом, а легированный подслой - химическим, то возникающий в процессе нагрева градиент напряжений на границе химическое покрытие - гальваническое покрытие активирует процесс разделения (сегрегацию) компонентов химически осажденной многокомпонентной системы. Это обстоятельство также является причиной повышения активности внешнего слоя эа счет формирования в области границы раздела фаэ сравнительно тонкого слоя активной примеси из подслоя, которая частично раскисляет внешний слой покрытия.Отжиг тугоплавких покрытий (на основе никеля, меди, палладия и др.) должен про изводиться при температуре не выше 230 С, так как именно в этом темпера;урном интервале в системе металлов, имею щих высокую температуру плавления, процесс диффузии происходит преимущественно по границам зерен.С повышением температуры увеличивается вероятность связывания легирующего компонента в химическое соединение. В этом случае диффузия легирующего компонента в свободном состоянии затруднительна и раскисление внешнего слоя легирующим компонентом не представляется возможным, Применение при отжиге восстановительной или инертной среды способствует диффузии легирующего компонента.Рассмотрим влияние глотношения толщин слоев многослойного покрытия на паяемость.Первоначально наносимое на труднопаяемые материалы, как ппавило, химическим способом легиролан эе покрытие выполняет одновременно никоррозион 5 10 15 20 25 30 35 40 45 50 55 ную защитную функцию по отношению к основному материалу,Обычно толщина покрытия в этом случае составляет Ь = 9 - 18 мкм, При уменьшении толщины покрытия на таких материалах как алюминий и титан возможно растрескивание и нарушение сплошности покрытия в условиях циклического изменения температуры. Увеличение толщины покрытия более 18 мкм приводит к увеличению напряженности в верхних слоях покрытия и его скалыванию, Чем тоньше верхний слой, тем активнее происходит его раскисление легирующим компонентом из подслоя,Однако при отношении толщины внешнего слоя к толщине подслоя менее 0,02 барьерная эффективность внешнего слоя уменьшается, вследствие чего легирующии компонент свободно диффундирует на поверхность и окисляется,Увеличение отношения толщины внешнего слоя к толгцине подслоя более 0,2, как экспериментально установлено, практически исключает воздействие в процессе пайки легирующего компонента на паяемость внешнего слоя,Важным условием, обеспечивающим реализацию предлагаемого способа улучшения паяемости, является соблюдение соотношения активностей к кислороду компонентов легированного покрытия и компонентов внешнего слоя.Как показали эксперименты, раскисление материала легирующей добавкой возможно только в том случае, если сродство к кислороду легирующего компонента выше, чем сродство к кислороду материала основы, вследствие чего и раскисление верхнего слоя металлического покрытия эа счет диффузии легирующей добавки из подслоя многослойного покрытия возможно только в случае, когда компоненты внешнего слоя металла или сплава обладают меньшим сродством к кислороду, чем наиболее активный компонент внешнего слоя покрытия.П р и м е р. Подготовка поверхности деталей перед пайкой,Перед нанесением покрытия детали из сплава АМц обрабатывают травлением в НаОН, затем в растворе НМОз+ НР осветляют в НМОз, и промывают в деионизованной воде. Далее наносят химическим способом легированное покрытие никель-форфор (до 12 Р), в качестве подслоя используя электролит следующего состава:Серно-кислыйникель МЯО 7 Н 20 20 - 25 г/лГипофосфит натрия 25 - 30 г/л Уксусная кислота ледяная б - 10 г/л Уксусно-кислый натрий 10 - 15 г/лМ о л оч н а ч кислота 3 0 - 3 5 м л Т и о моче в и н а О, 00 1 - 0,0032 г / л Х а р а к те ри ст и к а электролита: р - 4, 1 4,2; Т, = 78 - 82 С.Толщина легированного подслоя никель-фосфор составляет 18 мкм.После нанесения подслоя детали отжигают в водороде или на воздухе при 200 - 230 С в течение 1 ч для обеспечения адгезионного сцепления покрытия и материала основы.После отжига поверхность деталей декапируют в растворе Н"чОз, промывают в деионизованной воде и наносят гальваническим способом внешний слой никеля толщиной 1 мкм, Отношение толщины верхнего слоя к толщине легированного подслоя составляет не менее 0,056.Затем детали отжигают в инертной или восстановительной среде (азот или водород с температурой точки росы не выше 40"С), Режим отжига выбирают в интервале температур 200 - 230 С при времени выдержки 1 ч.После такой обработки на поверхности внешнего слоя покрытия деталей методами ОЖе-спектроскопии и вторичной ионной масс-спектроскопии регистрируют отсутствие или наличие фосфора, по которой судят о склонности поверхности к окислению.Детали, успешно прошедшие все виды испытаний на пяемость по рассмотренной технологической цепочке, имеют поверкно сти. приодные для проведения операций сборки СВЧ-узлов в условиях промышлен.ного производства. В.случае смачивания 5 припоем менее 80 площади подготовкаповерхности считается неудовлетворительной. Результаты испытаний приведены в таблице.Использование предлагаемого способа 10 позволит повысить выход годного при изготовлении корпусов СВЧ-модулей.Формула изобретения15 Способ изготовления алюминиевыхкорпусов модулей, включающий нанесениедвухслойного покрытия с легированным."подслоем на основе никеля и пайку, о т л ич а ю щ и й с я тем, что, с целью улучшения,20 смачиваемости и повышения стабильности,паяемости за счет дозированного легирова-ния внешнего слоя компонентами подслоя,отношение толщины внешнего слоя к толщине подслоя составляет 0,02 - 0,2, а ком 25 поненты внешнего слоя покрытия выбираютс меньшим сродством к кислороду, чем наиболее активный компонен г легированногоподслоя, при этом после нанесения внешнего слоя детали отжигаки в интервале темпе 30 ратур, при которых преобладаетзернограничная диФфузия легирующегокомпонента,(4 Л ОфофФСУО 1оо юУ ф УоУ3аф(хозосла о (1 3 а а х сУ Ф 3хых оггх ( ОаоГ О Оо х г 1 11111Ь 411,11 о о ссд (о фх ахИУУ о ооО(1о хг(ф (о Ю У О У О У (г ф с (л т ООООООооооо роо ооо о о о ооо 1 1оо э ло ах ф Фэ о 1 осоВ ф Х Я с( 9о Ф 1 ыг 1 1 1 о 11-Ю Э Э 1ф оо ду хЮ Ю л 1л оф 1,а хо У Э У У х х Э Э ОЭ Э Я Г1 1 Юс1 1 1 1 1 фо Ео5 аххх оху-оосЛс 3ф оо фафс ахЭ Ю Фг О Ф о с о О о ф 1 11 1 1 1 1 1 1 1111ХтЮ зла1 О Ю Ю а Э х а с л а У о, с г Ю л ф Ю г 1 Ю т В с о 1 4 кнк й х 1 Ч Ъ к О.е Е1 ххФ 1.Мс О К к е Е1 1 хх3 1. ф ц о о 11111ках хф 1 х хд с 1 М о о с Л:111111Ф1 ф Бо, о о ю с 1Оо о1 ОЬХО СфС О О1 ЮС 1 Ф Х эха х к фуоо с о.о ос с хУс ас лу о1 с х оФдо сос д,Ои

СмотретьЗаявка

4662707, 15.03.1989

ПРЕДПРИЯТИЕ ПЯ А-1067

ЦЫКИН АЛЕКСАНДР ВАСИЛЬЕВИЧ, КАЛИННИКОВА ВЕРА БОРИСОВНА, МАРКИН БОРИС ВИКТОРОВИЧ

МПК / Метки

МПК: B23K 1/20

Метки: алюминиевых, корпусов, модулей

Опубликовано: 23.06.1991

Код ссылки

<a href="https://patents.su/5-1657311-sposob-izgotovleniya-alyuminievykh-korpusov-modulejj.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления алюминиевых корпусов модулей</a>

Предыдущий патент: Способ лужения и пайки

Следующий патент: Выпрямитель для механизированной сварки

Случайный патент: Конденсатоотводчик