Установка для изготовления керамических форм по выплавляемым моделям для точного литья

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1450900

Авторы: Гелсциннус, Хоффман

Текст

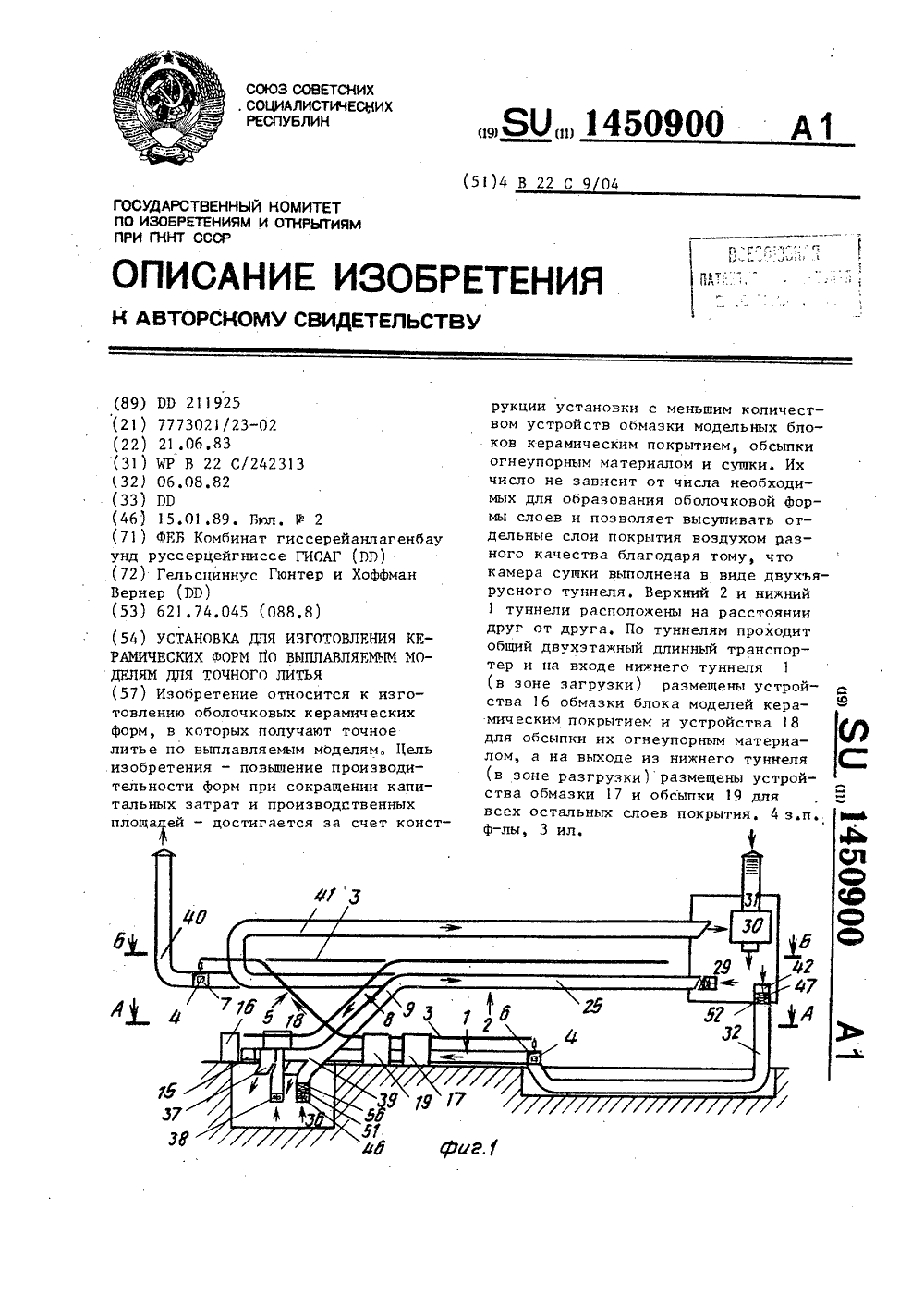

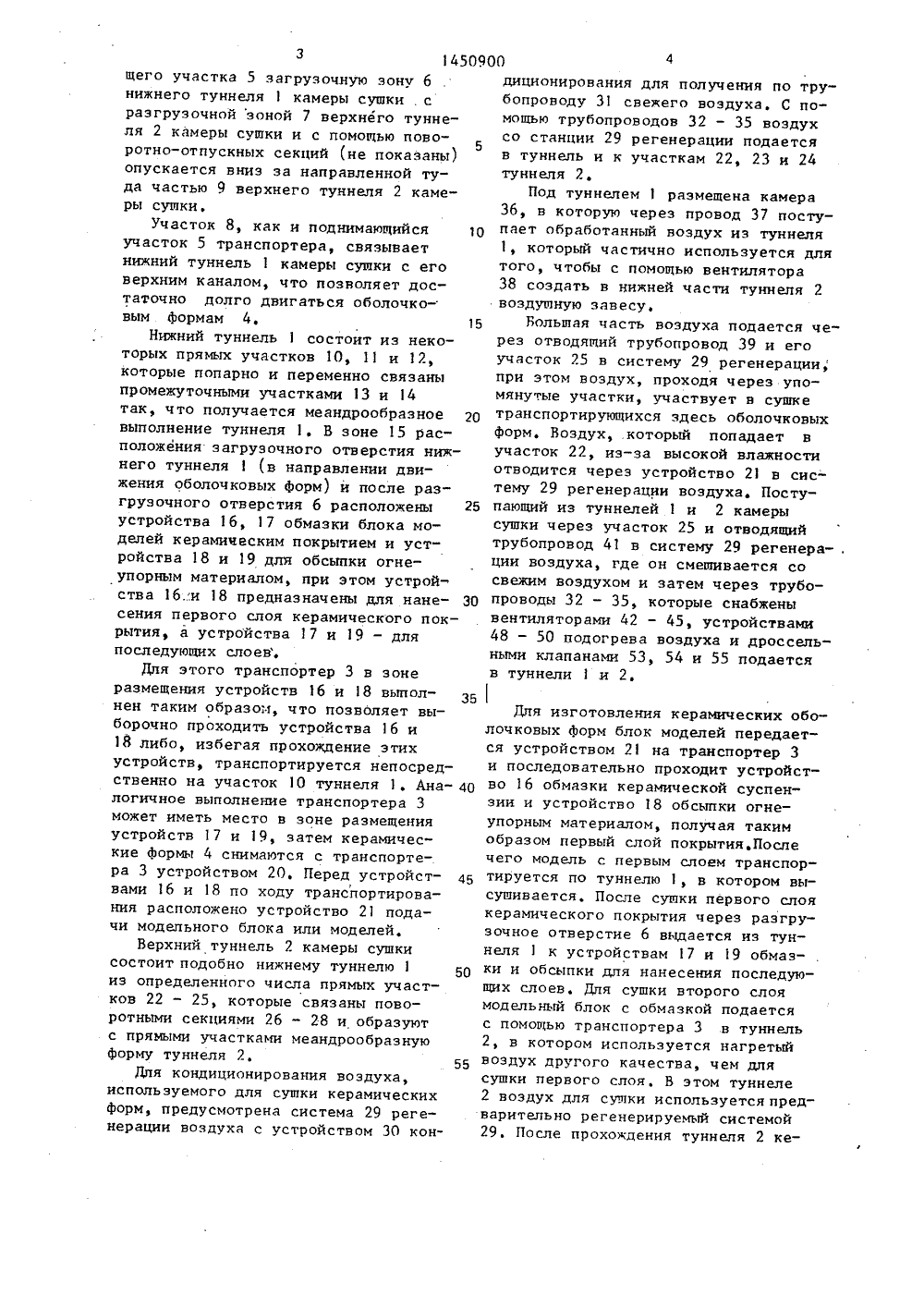

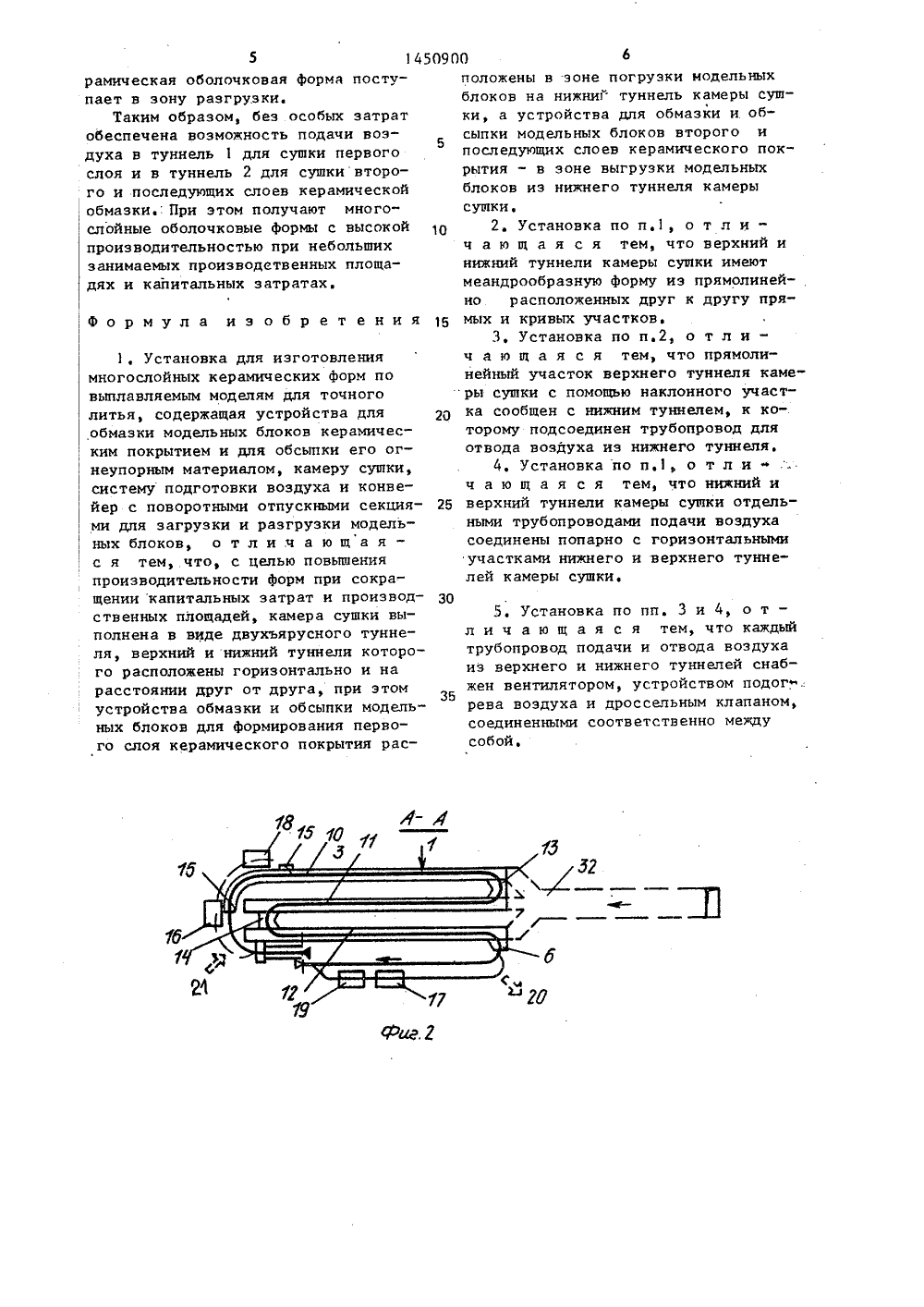

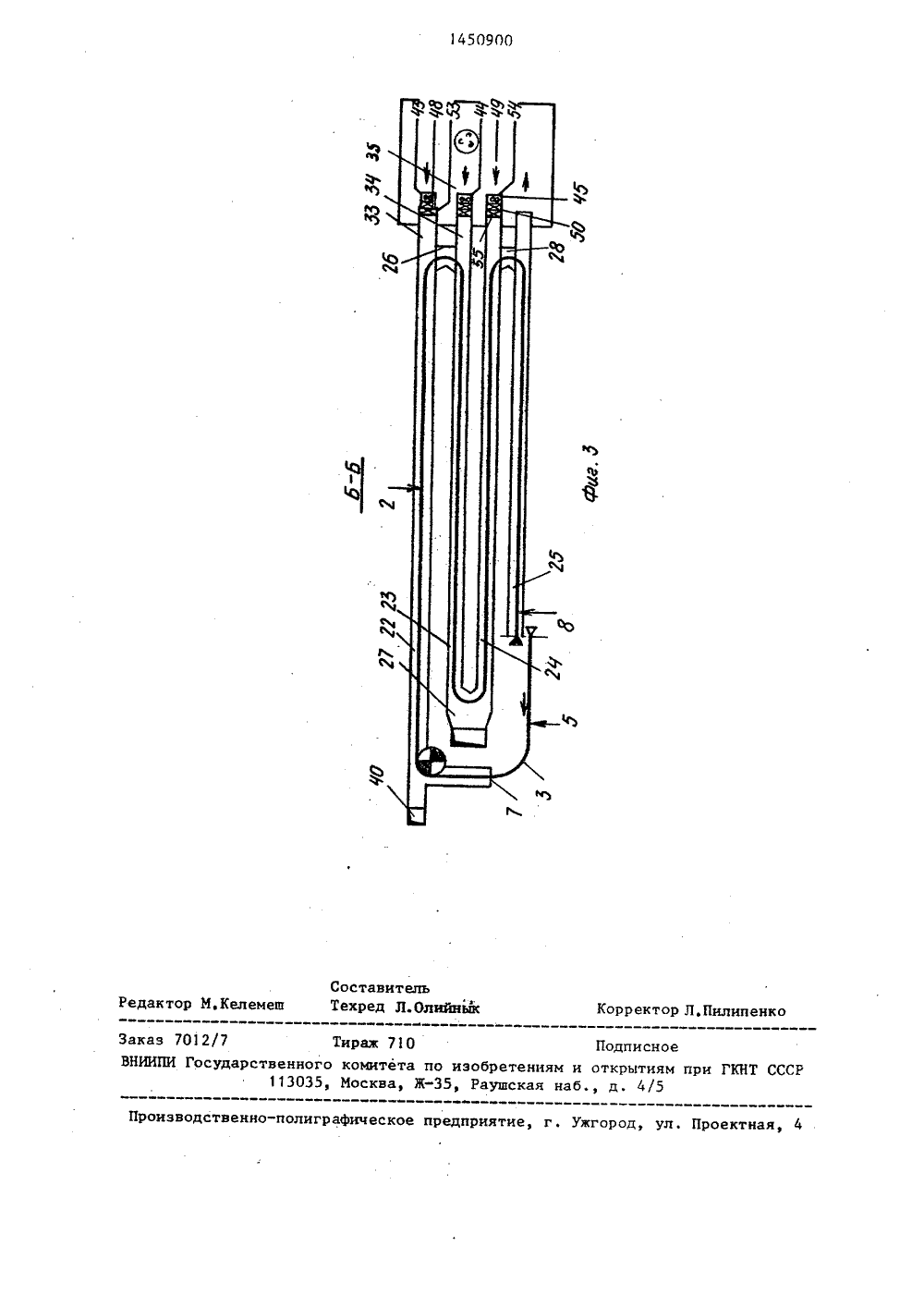

(51)4 В ИСАНИЕ ИЗОБРЕТЕНИЯ Я КЕМ МОройя 4 ОСУДАРСТВЕННЫЙ КОМИТЕТО ИЗОБРЕТЕНИЯМ И ОП 1 РЫТИЯМРИ ГКНТ СССР Н АВТОРСКОМУ СВИДЕТЕЛЬСТ(71) фЕБ Комбинат гиссерейанлагенбунд руссерцейгниссе ГИСАГ (ЛЛ)(54) УСТАНОВКА ДЛЯ ИЗГОТОВЛВНИРАМИЧЕСКИХ ФОРМ 110 ВЫПЛАВЛЯЕФДЕЛЯМ ДЛЯ ТОЧНОГО ЛИТЬЯ(57) Изобретение относится к изготовлению оболочковых керамическихформ, в которых получают точноелитье по выплавляемым моделям. Целизобретения - повышение производительности форм при сокращении капитальных затрат и производственныхплоща ей - достигается за счет кон рукции установки с меньшим количеством устройств обмазки модельных блоков керамическим покрытием, обсыпкиогнеупорным материалом и сушки. Ихчисло не зависит от числа необходимых для образования оболочковой формы слоев и позволяет высушивать отдельные слои покрытия воздухом разного качества благодаря тому, чтокамера сушки выполнена в виде двухъярусного туннеля, Верхний 2 и нижний1 туннели расположены на расстояниидруг от друга. По туннелям проходитобщий двухэтажный длинный транспортер и на входе нижнего туннеля 1(в зоне загрузки) размещены устройства 1 б обмазки блока моделей керамическим покрытием и устройства 18для обсыпки их огнеупорным материалом, а на выходе из нижнего туннеля(в зоне разгрузки) размещены устства обмазки 17 и обсыпки 19 длвсех остальных слоев покрытия, з.п.ф лы 3 ил,Изобретение относится к изготовлению оболочковых керамических форм,в которых получают точное литье повыплавляемым моделям.Известна установка для изготовления керамических оболочковых Форм, содержащая устройства для нанесения ,обмазки и обсыпки блока выплавляемых моделей, манипуляторы вращения, опус Окания и поднимания модельных блоков к устройствам обмазки и обсыпки, сушило для аммиачной сушки (ПатентСБА Р 3602288 кл. 164-166, 1971).Это устройство обеспечивает от-верждение отдельных слоев покрытия химическим путем. Изготовление кера мических Форм без промежуточной сушки приводит к недостаточным качественным показателям керамических 20 Форм.Известна установка для изготовления многослойных оболочковых форм по выплавляемым моделям, в которой для ускорения цикла резко сокращена 25 продолжительность сушки каждого слоя в потоке воздуха с контролируемой температурой и влажностью. Установка содержит устройства обмазки и обсыпки модельных блоков и туннельной камеры сушки, в верхней части которой размещен подвесной конвейер для модельных блоков, а в нижней - кондиционер, который коллекторами связан с туннелями сушки (Патент СР 1 А 9 3191250 кл. 164-154, 1965).Недостатком такой установки является ее большая рабочая площадь вследствие разделения ее на две камеры, в одной из которых размещены 40 устройства для обмазки и обсыпки модельных блоков, а в другой - сушка.Известна также установка для изготовления оболочковых Форм по выплавляемым моделям, содержащая устройства для обмазки керамическим покрытием и обсыпки огнеупорным материалом модельных блоков, камеру сушки, систему подготовки воздуха и объединяющий их конвейер с поворотными и опускными секциями для загрузки и разгрузки модельных блоков (Автоматическая линия изготовления керамических форм 14002. Руководство по эксплуатации. Тирасполь, завод ЛИТМАШ 1978),Но и данная установка занимает значительную производственную площадь. Цель изобретения - повышение производительности Форм при сокращении капитальных затрат и производственных площадей.Поставленная цель достигаетсятем, что камера сушки выполнена в виде двухъярусного туннеля, верхний инижний туннель которого расположены горизонтально и на расстояниидруг от друга, при этом устройстваобмаэки и обсыпки модельных блоковдля формирования первого слоя керамического покрытия расположены в зоне погрузки модельных блоков на нижний туннель камеры сушки, а устройства для обмазки и обсыпки модельныхблоков второго и последующих слоевкерамического покрытия - в зоне выг"рузки модельных, блоков из нижнеготуннеля камеры сушки.Верхний и нижний туннели камерысушки имеют меандрообразную Формуиз прямолинейно расположенных другк другу прямых и кривых участков,Прямолинейный участок верхнеготуннеля камеры сушки с помощью наклонного участка сообщен с нижнимтуннелем, к которому подсоединентрубопровод для отвода воздуха изнижнего туннеля.Кроме того, нижний и верхний туннели камеры сушки отдельными трубопроводами подачи воздуха соединеныпопарно с горизонтальными участкаминижнего и верхнего туннелей камерысушки, а каждый трубопровод подачии отвода воздуха из верхнего и нижнего туннелей снабжен вентилятором,устройством подогрева воздуха и дрос-сельным клапаном, соединенным соответственно между собой,На Фиг.1 показана установка, общий вид; на Фиг, 2 - разрез А-А наФиг.1; на Фиг. 3 - разрез Б-Б нафиг.1 .Установка для изготовления многослойных керамических оболочковыхформ содержит камеру сушки, выполненную в виде двухъярусного туннеля. Верхний 2 и нижний 1 туннелирасположены горизонтально и на расстоянии друг от друга, По туннелямпроходит общий транспортер 3 для моделей и оболочковых форм 4, Транспортер 3 - двухэтажный длинный идвигается над туннелями 1, 2 на всюдлину, причем он в направлении движения связывает с помощью поднимаю0900 1 О 15 20 25 30 35 40 45 50 55 з 145щего участка 5 загрузочную зону бнижнего туннеля 1 камеры сушки . сразгрузочной зоной 7 верхнего туннеля 2 камеры сушки и с помощью поворотно-отпускных секций (не показаны)опускается вниз за направленной туда частью 9 верхнего туннеля 2 камеры сушки.Участок 8, как и поднимающийсяучасток 5 транспортера, связываетнижний туннель 1 камеры сушки с еговерхним каналом, что позволяет достаточно долго двигаться оболочковым Формам 4.Нижний туннель 1 состоит из некоторых прямых участков 10, 11 и 12,которые попарно и переменно связаныпромежуточными участками 13 и 14так, что получается меандрообразноевыполнение туннеля 1, В зоне 15 расположения загрузочного отверстия нижнего туннеля(в направлении движения оболочковых Форм) и после разгрузочного отверстия б расположеныустройства 1 б, 17 обмазки блока моделей керамическим покрытием и устройства 18 и 19 для обсыпки огнеупорным материалом, при этом устройства 16.и 18 предназначены для нанесения первого слоя керамического покрытия, а устройства 17 и 19 - дляпоследующих слоев.Для этого транспортер 3 в зонеразмещения устройств 16 и 18 выполнен таким образом, что позволяет выборочно проходить устройства 16 и18 либо, избегая прохождение этихустройств, транспортируется непосредственно на участок 1 О туннеля 1. Аналогичное выполнение транспортера 3может иметь место в зоне размещенияустройств 17 и 19, затем керамические Формы 4 снимаются с транспортера 3 устройством 20, Перед устройствами 16 и 18 по ходу транспортирования расположено устройство 21 подачи модельного блока или моделей.Верхний туннель 2 камеры сушкисостоит подобно нижнему туннелю 1иэ определенного числа прямых участков 22 - 25, которые связаны поворотными секциями 26 - 28 и образуютс прямыми участками меандрообразнуюформу туннеля 2,Для кондиционирования воздуха,используемого для сушки керамическихформ, предусмотрена система 29 регенерации воздуха с устройством 30 кондиционирования для получения по трубопроводу 31 свежего воздуха. С помощью трубопроводов 32 - 35 воздухсо станции 29 регенерации подаетсяв туннель и к участкам 22, 23 и 24туннеля 2,Под туннелем 1 Размещена камера36, в которую через провод 37 поступает обработанный воздух из туннеля1, который частично используется длятого, чтобы с помощью вентилятора38 создать в нижней части туннеля 2воздушную завесу.Большая часть воздуха подается через отводящий трубопровод 39 и егоучасток 25 в систему 29 регенерациипри этом воздух, проходя через упомянутые участки, участвует в сушкетранспортирующихся здесь оболочковыхФорм, Воздух, который попадает вучасток 22, иэ-за высокой влажностиотводится через устройство 21 в систему 29 регенерации воздуха. Поступающий из туннелей 1 и 2 камерысушки через участок 25 и отводящийтрубопровод 41 в систему 29 регенера-,ции воздуха, где он смешивается сосвежим воздухом и затем через трубопроводы 32 - 35, которые снабженывентиляторами 42 - 45, устройствами48 - 50 подогрева воздуха и дроссельными клапанами 53, 54 и 55 подаетсяв туннели 1 и 2. Для изготовления керамических оболочковых Форм блок моделей передается устройством 2 на транспортер 3 и последовательно проходит устройство 16 обмазки керамической суспензии и устройство 18 обсыпки огнеупорным материалом, получая такимобразом первый слой покрытия, Послечего модель с первым слоем транспортируется по туннелю 1, в котором высушивается, После сушки первого слоякерамического покрытия через разгрузочное отверстие 6 выдается из туннеля 1 к устройствам 17 и 19 обмаэки и обсыпки для нанесения последующих слоев. Для сушки второго слоямодельный блок с обмазкой подаетсяс помощью транспортера 3 в туннель2, в котором используется нагретыйвоздух другого качества, чем длясушки первого слоя. В этом туннеле2 воздух для сушки используется предварительно регенерируемый системой29, После прохождения туннеля 2 ке 5 14 рамическая оболочковая форма поступает в зону разгрузки.Таким образом, без особых затрат обеспечена возможность подачи воздуха в туннель 1 для сушки первого слоя и в туннель 2 для сушки второго и последующих слоев керамической , обмазки. При этом получают много, слойные оболочковые формы с высокой производительностью при небольших занимаемых производетвенных площадях и капитальных затратах.Формула из обр ет ения1. Установка для изготовления многослойных керамических форм по выплавляемым моделям для точного литья, содержащая устройства для обмазки модельных блоков керамичес, ким покрытием и для обсыпки его огнеупорным материалом, камеру сушки, систему подготовки воздуха и конвейер с поворотными отпускными секциями для загрузки и разгрузки модельных блоков, о т л и .ч а ю ща я - с я тем, что, с целью повышения производительности форм при сокращении капитальных затрат и производственных площадей, камера сушки выполнена в виде двухъярусного туннеля, верхний и нижний туннели которого расположены горизонтально и на расстоянии друг от друга, при этом устройства обмазки и обсыпки модельных блоков для формирования первого слоя керамического покрытия рас 50900 6положены в .зоне погрузки модельныхблоков на нижниг туннель камеры сушки, а устройства для обмазки и обсыпки модельных блоков второго ипоследующих слоев керамического покрытия - в зоне выгрузки модельныхблоков из нижнего туннеля камерысушки.1 О 2. Установка по п.1, о т л и -ч а ю щ а я с я тем, что верхний инижний туннели камеры сушки имеютмеандрообразную форму из прямолиней-,но расположенных друг к другу прямых и кривых участков,3, Установка по п,2, о т л и -ч а ю щ а я с я тем, что прямолинейный участок верхнего туннеля каме" ры сушки с помощью наклонного участка сообщен с нижним туннелем, к которому подсоединен трубопровод дляотвода воздуха из нижнего туннеля.4. Установка по п.1, о т л и "ч а ю щ а я с я тем, что нижний и25 верхний туннели камеры сушки отдельными трубопроводами подачи воздухасоединены попарно с горизонтальнымиучастками нижнего и верхнего туннелей камеры сушки.305. Установка по пп. 3 и 4, о т -л и ч а ю щ а я с я тем, что каждый трубопровод подачи и отвода воздуха из верхнего и нижнего туннелей снабжен вентилятором, устройством подог.35рева воздуха и дроссельным клапаном, соединенными соответственно между собой.1450900Составитель Редактор М.Келемеш Техред Л.Олийнык Корр ек тор Л, ПилипенкоЗаказ 7012/7 Тираж 710 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР113035, Москва, Ж, Раушская наб., д. 4/5Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

СмотретьЗаявка

7773021, 21.06.1983

ФЕБ КОМБИНАТ ГИССЕРЕЙАНЛАГЕНБАУ УНД РУССЕРЦЕЙГНИССЕ ГИСАГ

ГЕЛЬСЦИННУС ГЮНТЕР, ХОФФМАН ВЕРНЕР

МПК / Метки

МПК: B22C 9/04

Метки: выплавляемым, керамических, литья, моделям, точного, форм

Опубликовано: 15.01.1989

Код ссылки

<a href="https://patents.su/5-1450900-ustanovka-dlya-izgotovleniya-keramicheskikh-form-po-vyplavlyaemym-modelyam-dlya-tochnogo-litya.html" target="_blank" rel="follow" title="База патентов СССР">Установка для изготовления керамических форм по выплавляемым моделям для точного литья</a>

Предыдущий патент: Виброрегенерационная машина

Следующий патент: Устройство управления пескодувным процессом автоматической линии безопочной формовки

Случайный патент: Стеновое ограждение