Способ изготовления марганецсодержащих ферритов с прямоугольной петлей гистерезиса

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

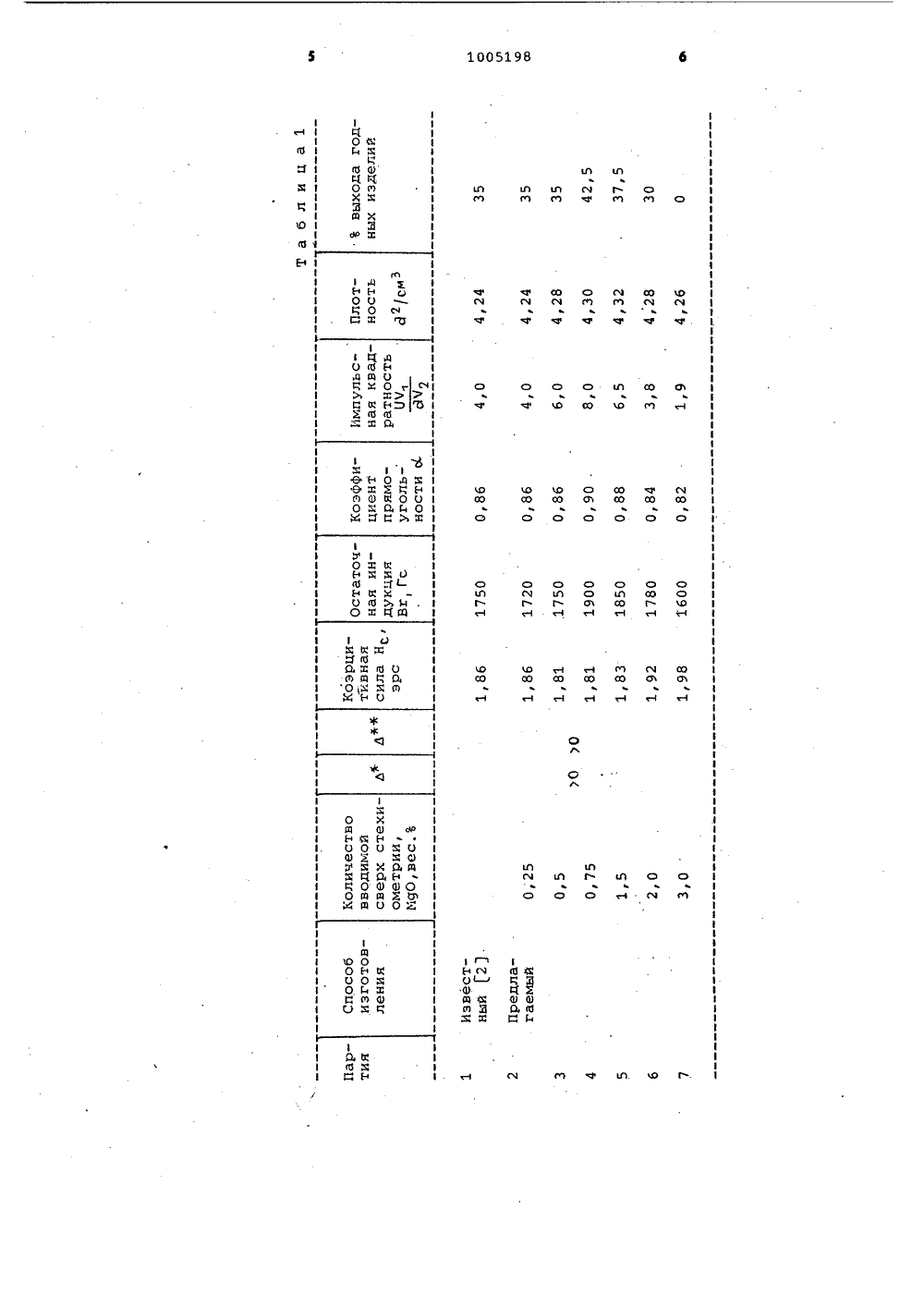

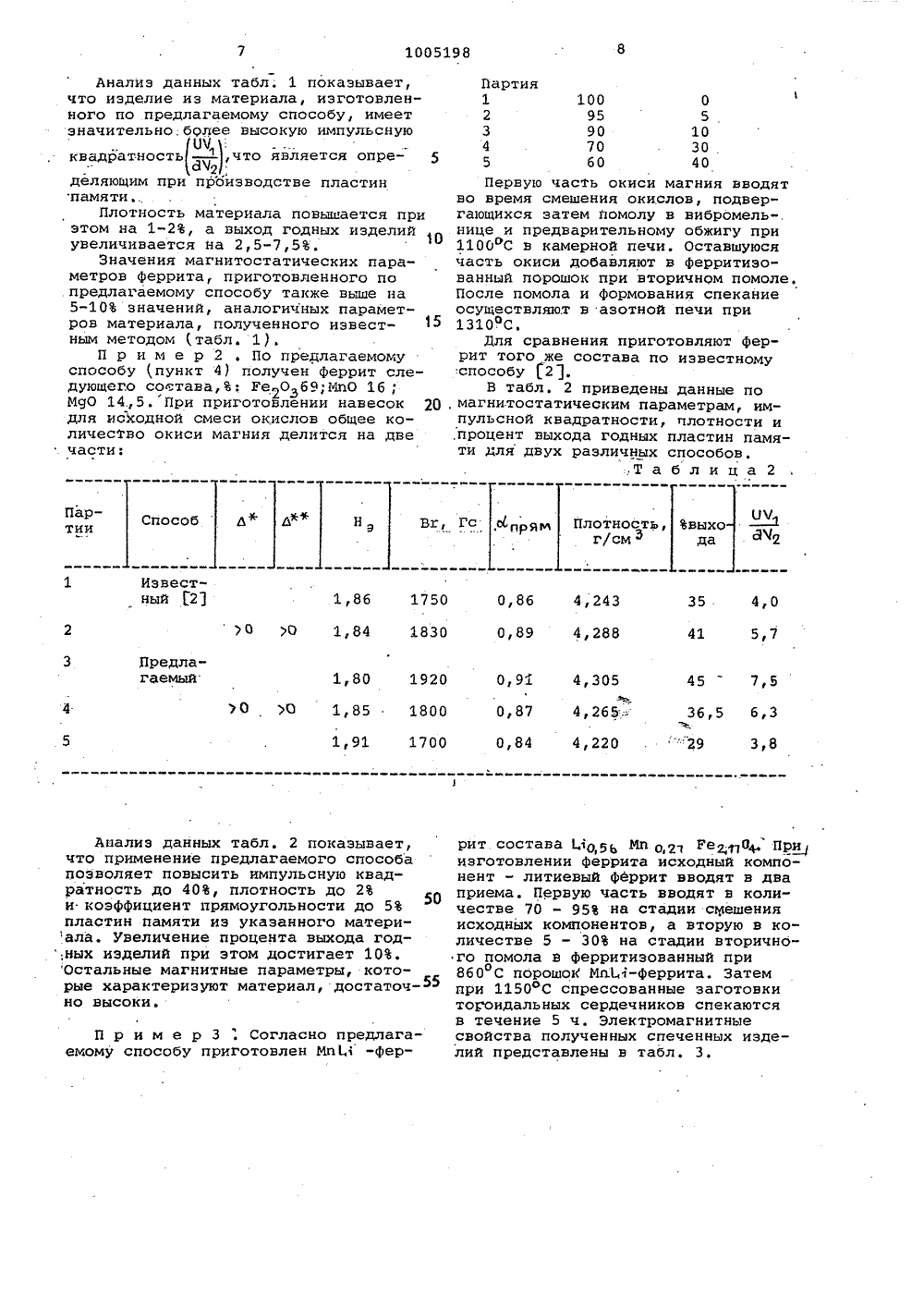

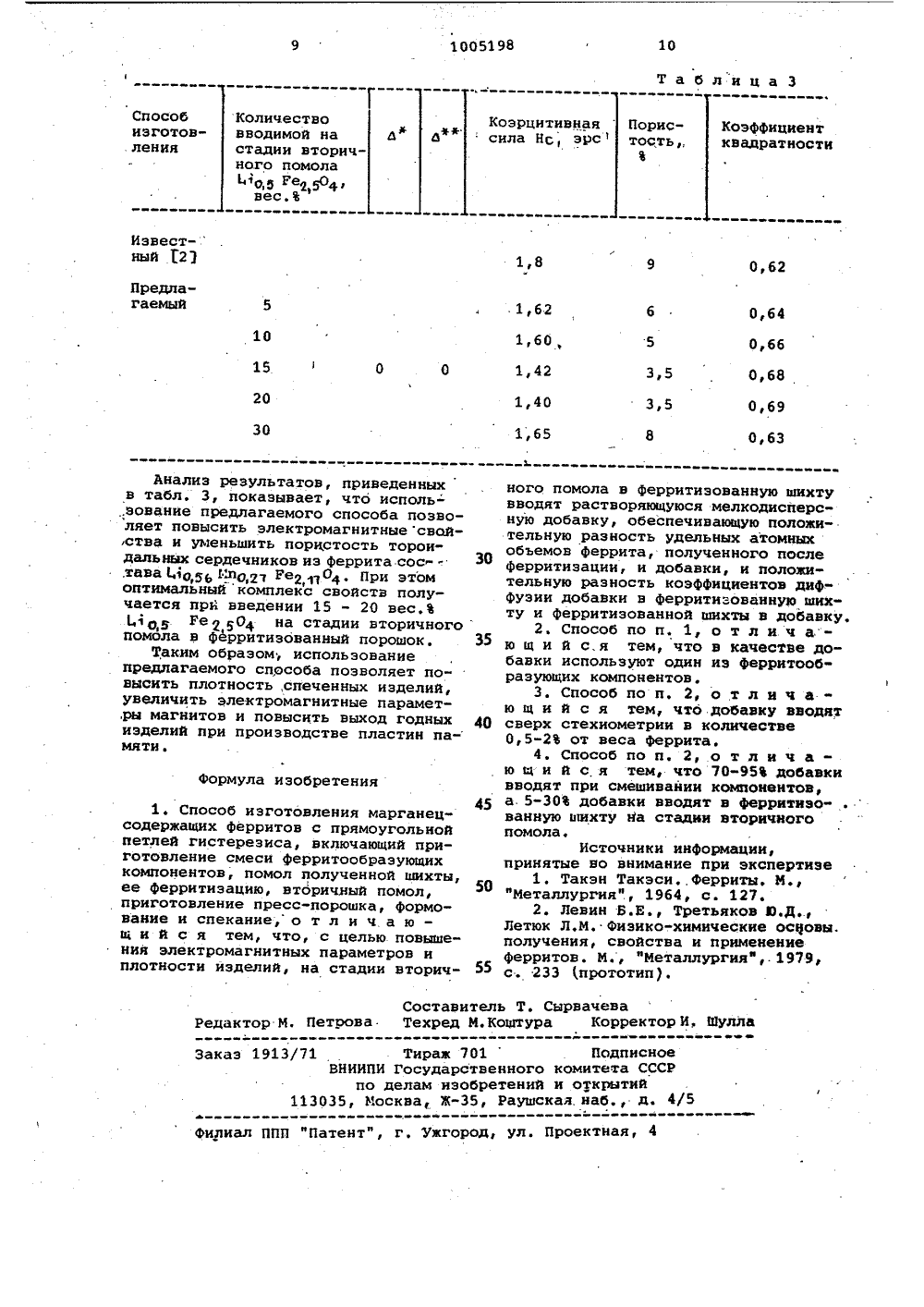

-ИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Союз СоветскихСоциалнстическикРеспублик(22) Заявлено 25.12. 80 (21) 3224565/22-02 с присоединением заявки ЙоН 01 Р 1/10 Н 01 Р 1/34 Государственный комитет СССР по делам изобретений и открытийДата опубликования описания 150383 С,С.Горелик, И.С.Рыбачук, В.Т.Бублик,. Т.А.Котягова.и Н.В.Пенский(72) Авторыизобретения атпшв тица дюЫачеинти - .Ц С ПРЯМОУГОЛЬНОЙ ПЕТЛЕЙ ГИСТЕРИЗИСА% 25 Изобретение относится к порошковой металлургии, в частности кспособу изготовления многокомпонентных ферритов, используемых в радиотехнике, вычислительной технике ителемеханике.Известен способ получения ферритов, включающий пригОтовление смесиокислов, их помол, прессование и спе-,кание (1).Недостатком этого способа является невозможность получить высокиеначения электромагнитных параметровВг, ,Ы, сС ) вследствие неполного.протекания реакции между окислами втвердой фазе,Наиболее близким к изобретениюпо технической сущности и достигаемому результату является способ изго,товления марганецсодержащих ферритов,включающий приготовление смеси ферритообразующихся компонентовпомолполученной шихты, ее ферритизацию,вторичный помол,. приготовление пресс-..порошка, формование и спекание. Вэтом способе применение диффузионногообжига и последующего измельченияпозволяет повысить химическую однородность материала 2). Однако структура черепка получается разноэернистой с внутризеренной пористостью, что и обуславливает невысокие значения электромагнитных свойств ферритов (Вг,ел )и снижение плотности.Целью изобретения является поэышение электромагнитных параметров и плотности изделий.Поставленная цель достигается тем, что согласно способу изготовления марганецсодержащих ферритов с прямоугольной петлей гистерезиса, включающему приготовление смеси ферритообразующих компонентов, помол шихты, ее ферритизацию, вторичный помол, приготовление пресс-порошка, формование и спекание, на стадии вторичного помола в ферритиэованную шихту вводят растворяющуюея мелкодисперсную добавку, обеспечивающую положительную разность удельныхатомных объемов феррита, полученного после ферритизации, и добавки, и положительную разность, коэффициентов диф- . фузии добавки в ферритизованную шихту и ферритиэованной шихты в добав-, ку, причем в качестве добавки используют один иэ ферритообразующих компонентов, добавку вводят сверх сте 1005198хиометрии в количестве 0,5-2,0 отвеса феррита, 70-95 добавки вводят при смешивании компонентов, а 5-30 добавки вводят в ферритизованную шихту на"стадии вторичного помола,Введение добавок, выбранных по укаэанным принципам, после предварительного обжига приводит к тому, что частицы добавки, располагаясь во время вторичного помола по границам кристаллитов, тормозят рост зерен феррита в процессе нагрева под спекание вплоть до температур, при которых происходит растворение добавок. Это затрудняет "Аномальный" рост зерен и способствует получению более однородной микроструктуры, а также повышает скорость процесса уплотнения прессовки вследствие сохранения большей;протяженности. межзеренных границ. Результатом растворения добавок является уменьшение ко.личества и размеров пор спекаемого материала, так как удельный атомный объем добавки меньше удельного атомного объема матрицы. Кроме того, происходит "уплотнение" тела зерен матрицы, что связано с положительной разностью коэффициентов диффузии ком-понентов добавки в феррит и компонентов феррита в добавку.П р и м е р 1 В феррит марки2 ВТ на стадии вторичного помола сверх 5 стехиометрии вводится мелкодисперсная добавка, которая является одним изферритообразующих окислов, входящих.в состав феррита, а именно М 90.Окись магния выбрана потому, что 0 разность атомных объемов ЩОструктура БаСР) и шпинели больше нуля- ,сТ11-9,5-=1;5; - а разность коэффици-Аентов диффузии И 9 У+в шпиндель и ГефтЭ+ 2+Мп , Мпв М 90 также положительна,Предварительный обжиг проводятв камерной печи при 1100 С. Количество вводимой М 90 варьируется от 0 до2 веса феррита. Вторичный помол осуществляют , в вибромельнице М 10 втечение 40 мин. После помола и формирования материал спекается в азотнойпечи при 1310 С.Магнитные параметры и плотностьполученных материалов измерены постандартным методикам, Данные представлены в табл, 1ко хД 3нк нцоцх3 ЕМхах цанцоеэоддехдцо 1 1 1 о с м Л СЧЛ с с о о Лл осо" ч 1 О О онк цох О.1 Х Х 3 9 охц-Н Ч 3 К дл аю КхИ 1 1 1 1 Ц О 33 3 1 1. Х 1 Ц 13 Э 1 Ц Ч а Ов 1 Х Х 1 2 1 Д Х О 2 ю х 33 30,84 4,220 Анализ данных табл. 1 показывает, что иэделие из материала, изготовленного по предлагаемому способу, имеет значительно. более высокую импульснуюэквадратность ,что является опрейЧ 2деляющим при производстве пластин памяти,.Плотность материала повышается при этом на 1-2, а выход годных иэделий увеличивается на 2,5-7,5.Значения магнитостатических параметров феррита, приготовленного по предлагаемому способу также выше на 5-10 значений, аналогичных параметров материала, полученного извест ным методом (табл. 1).П р и и е р 2 . По предлагаемому способу (пункт 4) получен феррит следующего состава,: Ре. О 69;МпО 16; МдО 14.,5. При приготовлении навесок 20 для исходной смеси окислов общее количество окиси магния делится на две части: Анализ данных табл, 2 показывает, что применение предлагаемого способа позволяет повысить импульсную квадратность до 40, плотность до 2 и коэффициент прямоугольности до 5 пластин памяти иэ указанного материала. Увеличение процента выхода год;ных иэделий при этом достигает 10. Остальные магнитные параметры, которые характеризуют материал, достаточно высокиП р и м е р 3 : Согласно предлагаемому способу приготовлен МпЬ 1 -ферПервую часть окиси магния вводятво время смешения окислов, подвергающихся затеи помолу в вибромель-.нице и предварительному обжигу при1100 С в камерной печи. Оставшуюсячасть окиси добавляют в ферритизованный порошок при вторичном помоле.После помола и формования спеканиеосуществляют в азотной печи при1310 ОС.Для сравнения приготовляют феррит того же состава по известному:способу 2),В табл2 приведены данные по,процент выхода годных пластин памяти для двух различных способов,Таблица 2 рит состава Уо,5 Ь Мп о,21 Ге,.ПО+ При)изготовлении феррита исходный компонент - литиевый феррит вводят в дваприема, Первую часть вводят в количестве 70 - 95 на стадии смешенияисходных компонентов, а вторую в количестве 5 - 30 на стадии вторичного помола в ферритизованный при860 С порошок МпЛМ-феррита. Затемпри 1150 ОС спрессованные заготовкитогоидальных сердечников спекаютсяв течение 5 ч. Электромагнитныесвойства полученных спеченных изделий представлены в табл. 3.1005198 Таблица 3 Способизготовления Коэффициентквадратности Количество вводимой на стадии вторичного помолао 5 Ре 5 О+гвес.Ъ КоэрцнтнвнаяПорис сила Нс, эрс тость,.В Извест-ный .Г 2) 1,8 0,62 Предлагаемый 1,621,60,0,64 Ог 66 15 1,42 3,5 0,68 1,40 20 3,5 0,69 1,65 30 0,63 Формула изобретения Составитель Т. СырвачеваРедактор М. Петрова. Техред М,Коштура Корректор И, Шулла Заказ 1913/71 Тираж 701 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушскал наб д, 4/5Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 Анализ результатов, приведенных в табл. 3, показывает, что исполь- .зование предлагаемого способа позволяет повысить электромагнитныесвойства и уменьшить порнстость тороидальных сердечников иэ феррита сос хаза 1,1 О 56 1 ло 2 Ре 2 17 О, . При этом оптимальный комплекс свойств получается прь введении 15 - 20 вес,ЪРе 2 504 на стадии вторичного помола в ферритизованный порошок.Таким образом; использование предлагаемого способа позволяет повысить плотность .,спеченных изделий, увеличить электромагнитные парамет,ры магнитов и повысить выход годных иэделий при производстве пластин памяти. 1, Способ изготовления марганец- содержащих ферритов с прямоугольной петлей гистерезиса, включающий приготовление смеси ферритообраэующих компонентов, помол полученной шихты, ее ферритнзацию, вторичный помол, приготовление пресс-порошка, формование и спекание,о т л и ч.а ю - щ и й с я тем, что, с целью повышения электромагнитных параметров и плотности изделий, на стадии вторичного помола в ферритиэованную шихтувводят растворяющуюся мелкодисперсную добавку, обеспечивающую положительную разность удельных атомныхобъемов феррита, полученного послеферритизации, и добавки, и положительную разность коэффициентов диффузии добавки в ферритизованную шихту и ферритизованной шихты в добавку.2. Способ по п. 1, о т л и ч аю щ и й с.я тем, что в качестве добавки используют один иэ ферритообразующих компонентов,3. Способ по п. 2, о т л и ч аю щ и й с я тем, что добавку вводят40 сверх стехиометрии в количестве0,5-2 от веса феррита.4. Способ по п. 2, .о т л и ч аю щ и й с я тем, что 70-95% добавкивводят при смешивании компонентов,45 а. 5-30 добавки вводят в ферритиэо- .ванную шихту на стадии вторичногопомола,Источники информации,принятые во внимание при экспертизе1, Такэн Такэси. Ферриты. М.,фМеталлургияф., 1964, с. 127.2. Левин Б.Е., Третьяков Ю.Д ,Летюк Л,М. Физико-химические осйовы,получения, свойства и применениеферритов. М., "Металлургияф,. 1979,с. 233 прототип).

СмотретьЗаявка

3224565, 25.12.1980

МОСКОВСКИЙ ОРДЕНА ОКТЯБРЬСКОЙ РЕВОЛЮЦИИ И ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ИНСТИТУТ СТАЛИ И СПЛАВОВ

ГОРЕЛИК СЕМЕН САМУИЛОВИЧ, РЫБАЧУК ИРИНА СЕРГЕЕВНА, БУБЛИК ВЛАДИМИР ТИМОФЕЕВИЧ, КОТЯГОВА ТАТЬЯНА АЛЕКСЕЕВНА, ПЕНСКИЙ НИКОЛАЙ ВАДИМОВИЧ

МПК / Метки

МПК: H01F 1/10

Метки: гистерезиса, марганецсодержащих, петлей, прямоугольной, ферритов

Опубликовано: 15.03.1983

Код ссылки

<a href="https://patents.su/5-1005198-sposob-izgotovleniya-marganecsoderzhashhikh-ferritov-s-pryamougolnojj-petlejj-gisterezisa.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления марганецсодержащих ферритов с прямоугольной петлей гистерезиса</a>

Предыдущий патент: Регулируемый жидкостный резистор

Следующий патент: Электромагнит

Случайный патент: Устройство для выдвижения телескопического рештака механической лопаты