Углеродсодержащая масса для соединения углеродных блоков в алюминиевом электролизере

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 995704

Автор: Бенджамин

Текст

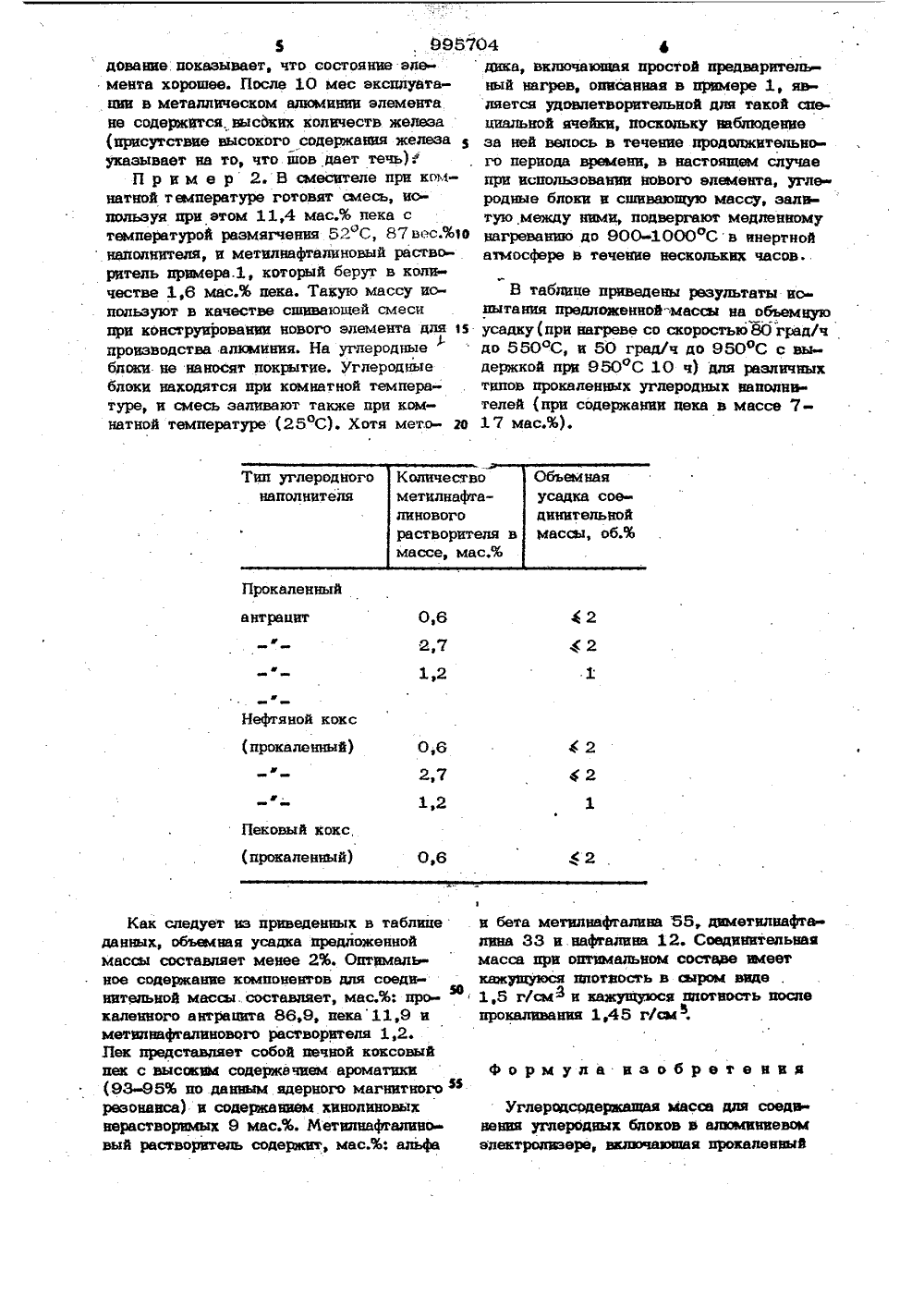

(23) Приоритет (З 2) 11.03.74 Йеудваетвекньа квинтет ФСТР е азам вэефеФений: и вткаьпий. Дата опубликования описания 09,02,83(7 ) Заявител нн оф Амер ниум Компа (США) ЕНИЯ(84) УГЛЕРОДСОДЕРЖАЩАЯ МАСС УГЛЕРОДНЫХ БЛОКОВ В АЛКИЯ СОЕ ОМ Э ЕРЕ2Изобретение относится к смеси утттеч угперодних блоков в апюминиевом апекродного заповпщтэпя. и связующего ве- тропизере 2 3, вкпючающаа, мас.%;щества, в частности к сшивающей смеси, Пек (с температурой разкотожя используется дпя образования, магчения 40 дС) -14непроницаемых. дпа жидкости эпектропро 5 Органический растворитепьводных швов между угольными бпоками. дистнппят каменноугольнойв эпектропизерах дпя производства метал- смолы и прокаленный углепического апкмнния путем эпектропиза родный напопнитепь (проАйтОу. каленный;антрацит),. ОстапьноеИзвестна угперодсодержащаа масса:дайо Недостатком этой массы авпяется юеоединениа углеродных бпоков 1 , вюнэ- пичие каменноугольного растворитепя,чакйцая,. масЖ :имеющего т.кип. 140-208 оС, при введеВысокотемпературный шек 9-12. нни которого в соединаощую смесь обобОргаиический растворнтепь . щает ей избыточную пористость, что;веантрацэновое масло второй 15дет к обьемиой усадке при нагреве элеифракции 17 фе 20 тропизерн выше 2%,Графитированный напопни- ; Цепь изобретения - уменьшение обьтель Остальное емной усадки массы при нагреве до рабочей температуры эпектроавера.. Этот способ позвопяет подавать массу 1 в Указанная пеаь достанется тем, чтона трамбовку без йагрева, но скпонен к . утттеродсодержашвя масса в качестве ордеформации, что ведет к высокой усадке ганического растворителя евдернсит метинпри обжиге е нафтапиновый растворитепь с т. кип. 200Наибопее бпизка к изобретению уже-: 300 оС при спедующею соотношении комродсодержащая масса. для соединения утпонентов; мас.%:. Метилнафталиновыйрастворитель . 0,6- 2,7Прокаленный углеродный наполнитель Остальное 5 Использование массы указанного состава обеспечивает снижение ее объемной усадки при нагреве электролизера до его рабочей температуры (950 оС) до менее 2%, примерно 1%. Намного большая объ О емная усадка наблюдается тогда, когда смесь содержит метилнафталиновый рас творитель выше указанного предела. В случае, когда масса содержит менее 0,6 мас.% метилнафталинового растворителя, она обладает удовлетворительным значением величины. объемной усадки при нагревании, однако при этом масса обладает недостаточной пластичностью для того, чтобы она могла быть легко зали та в швы при комнатной температуре.Предложенную массу готовят следую.щим образом.Смешивают связующее - пек (каменноугольный или нефтяной) с метилнафтали новым растворителем и смесь переливают в ненагретый смеситель, в котором уже вращается углеродный наполнитель. Перемешивание продолжают до тех пор, пока не получают однородное покрытие на ЭО углеродном наполнителе из комбинации связующее- растворитель. П р и м е р 1. Углеродсодержащую массу используют для починки (ремонта) э 5 выбоин в ячейке Халла-Херольта, у которой уже кончился срок службы, в связи с чем необходимо менять футеровку. Выбоина представляет собой отверстие между углеродными катодными блоками, в котором первоначальный шов подвергается эрозии, в.результате которой металл вытекает из ячейки, Из ячейки выливают жидкое содержимое и оставляют охлаждаться, Металл, затвердевший в выбоине, ф 5 удаляют. Очищенное место наполняют сшивающей массой, содержащвй 88 мас,% углеродного наполнителя и 10,8 мас,% пека, имеющего температуру размягчения 50 С. Такой пек получают в результате 50 смешивания 13,8 мас.% пека с темпера турой размягчения 110 С и 86,5 мас,% пека с температурой размягчения 40 оС. Наполнитель представляет собой прокаленный антрацит и имеет следующее рас пределеиие частиц по размерам (выражение -3/8+4, например, означает, что частюж проходят через 3/8-дюйаввэе 04 4(0,95 см) сито, из серии Тейлора и задерживаются на сите ИО 4):Размер частиц дюйм Вес,%-48+100 11,9100+200 10,6Поддон 12,2Пек нагревают до 75 С и затем перемешивают с 1,2 мас.% метилнафталинового растворителя. Растворитель содержитмас.%: нафталина 12, альфа и бета метилнафталинов 55, диметилнафталина 33 иимеет следующие характеристики:Дистилляция,5% точка,оС Не наке 232Дистилляция 95% точка,Не ниже 255Удельный вес при15,5 С, г/см 1,010 1,030Кислая фракция дегтя,% Максимум 2Азотистые основаниякаменноугольногодегтя, %Вода, %Температура вспышки,Р 204 Наполнитель помещают в смеситель, последний включают и с помощью движущихся ножей смесителя подают смесь рас творителя и пека. Перемешивание продол жают до тех пор, пока не произойдет однородное распределение смеси пек-растворитель в наполнителе. Смеситель или агрегат не нагревают. Полученную в результате массу переносят на ту сторону ячейки Халла-Херольта, которая, подлежитl ремонту. Перед тем, как залить смесь в выбоину, стороны выбоины покрывают слоем подогретого пека, имеющего температуру размягнения 130 оС. Сшивающую смесь загружают последовательными слоями в очищенную выбоину с помощью рамочной трамбовки, а затем с помощью ручной трамбовки для заделки самого верхнего слоя. После того, как смесь помещают в выбоину, ячейку помещают в нагреватель при использовании двухфорсуночного нагреватели, Температура массы к концу этого времени составляет 125 оС, которая достигается за 4-5 ч пребывания в подогревателе. Ячейка работает для электролиза А 005 9 ч после того, как окончен предварительный нагрев, и исследуется 30 дн после начала работ, ИсслеПрокаленныйантрацит 2 яной кок прокаленный О 2 1,2 ековый к каленный) 2 Как следует из приведенных в таблице данных, объемная усадка предложенной массы составляет менее 2%. Оптимальное содержание компонентов для соединительной массы. составляет, мас.%: про каленного антрацита 86,9, пека 11,9 и метилнафталинового растворителя 1,2. Лек представляет собой печной коксовый пек с высоким содержачием ароматики (93-98% по данным ядерного магнитного резонанса) и содержанием. хинолиновых нерастворимых 9 мас.%. Метилнафталино вый растворитель содеркит, мас.%: альфа етилнафтаи интел ьная алеет видеь после етилнафт на 88, два и нафталина 12. Соед и оптимальном составе я плотаость в сыром а и кажущуюся плотност ания 1,45 гаси,и бета асса пркамцзцуюс 8 г/смпрокалив ф е т ла одсодержащая масса для соедиеродных блоков в алюминиевом эре, включаюпая прокаленный Углнения углэлектролиз 5 995704 адование. показывает, что состояние эледика, включакнцая простой предваритель мента хорошее. После 10 мес эксплуата- ный нагрев, описанная в првмере 1, явции в металлическом алюминии элемента ляется удовлетворительной для такой спене содержатся. иысоких количеств железа циальной ячейки, поскольку наблюдение (присутствие высокого содержания железаза ней велось в течение продолжительно- указывает на то, что шов дает течь)У, го периода времени, в настоящем случаеП р и м е р 2. В смесителе при ком- при использовании нового элемента, угленатной темцературе готовят смесь, нс- родные блоки и сшивающую массу, залипользуя при этом 11,4 мас.% пека с тую между номи, подвергают медленному температурой размягчения 52 С, 87 вес.%10 нагреванию до 900 1000 оС в инертнойнаполнителя, и метилнафталнновый раство- атмосфере в течение нескольких часов.ритель примера.1, который берут в количестве 1,6 мас.% пека. Такую массу ио- В таблице приведены результаты и пользуют в качестве сшивающей смеси пытания предложенной"массы на объемную при конструировании нового элемента для 5 усадку(прн нагреве со скоростью 80 град/ч производства алюминия. На углеродныедо 550 С, и 50 град/ч до 950 оС с выблоки не наносят покрытие, Углеродные держкой при 980"С 10 ч) для различных блоки находятся лри комнатной темпера- . типов прокаленных углеродных наполни- туре, и смесь заливают также цри ком- телей (при содержании цека в массе 7- наткой температуре (25 оС). Хотя мето- О 17 мас.%).7 йМ 704 8углеродный иаполиитель, связующее - пек Метилнафталнноиый раои органический растворитель, о т л и - творитель, указанный юыше О 6-2,7 ч а ю щ а я с я тем, что, с целью Прокаленный углеродныйуменьшения объемной усадки массы при наполнительОстальное нагреве до рабочей температуры электро Источники информации,лазера, в качестве органического раство- принятые во внимание ври экспертизе рителя она содержит метилнафталиновый 1. Авторское свидетельство СССР растворвтэль с т.кип. 200-300 С пРи Ж 386224, кл. С 01 В 31 Ю 4, 1971. следующем соотношении компонентов,масЖ 2, Патент США М 3576700,Пек 7 17 е кл. 161-38, 1971 (црототип), Составитель Т.Левашова Редактор Н. Швыдкая Техред Ж,Кастелевнч Корректор А Гриценко3 аказ 678/50 Тираж 469, Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж 35, Раушская наб., д. 4/5 филиал ППП Патентф, г. Ужгород, улПроектная, 4

СмотретьЗаявка

2111403, 05.03.1975

Заявитель Алюминвум KoMnaim оф Лмершш

М. БЕНДЖАМИН ДЕЛЛ

МПК / Метки

МПК: C01B 31/02

Метки: алюминиевом, блоков, масса, соединения, углеродных, углеродсодержащая, электролизере

Опубликовано: 07.02.1983

Код ссылки

<a href="https://patents.su/4-995704-uglerodsoderzhashhaya-massa-dlya-soedineniya-uglerodnykh-blokov-v-alyuminievom-ehlektrolizere.html" target="_blank" rel="follow" title="База патентов СССР">Углеродсодержащая масса для соединения углеродных блоков в алюминиевом электролизере</a>

Предыдущий патент: Упаковка из многослойного материала

Следующий патент: Способ получения 5-фтор-2-метил-1-п метилсульфинилбензилиден инденил-3-уксусной кислоты

Случайный патент: Устройство для приема дискретных пневматических сигналов