Устройство управления процессом извлечения соединений алюминия из руды

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

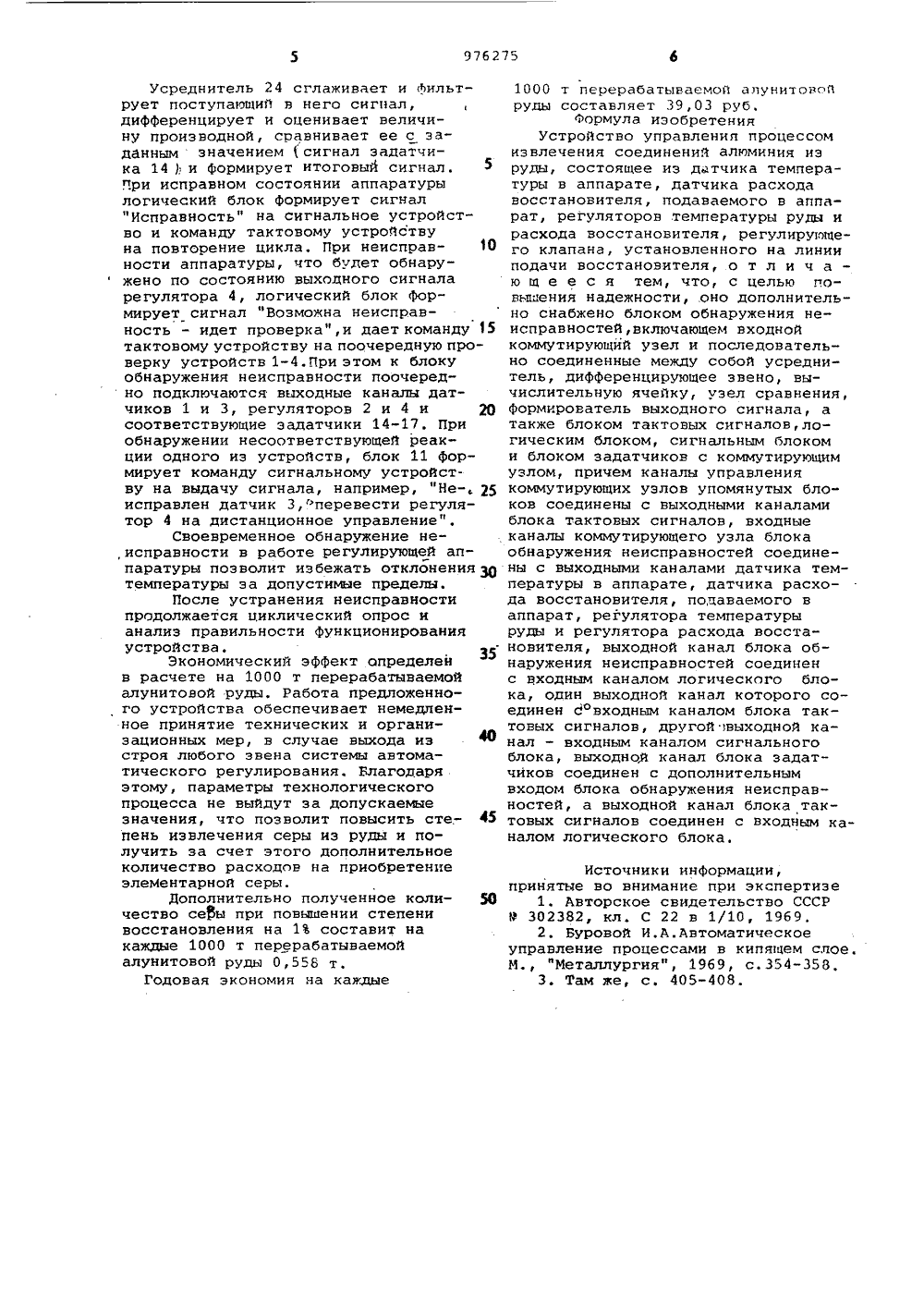

ОПИСАНИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Союз СоветскихСоциалистическихРеспублик 9625(23) Приоритет -Опубликовано 21182 Бюллетень й 943Датд опубликования описания 23 11 82 51 М. Кл.з Р 27 В 15/18 Государственный комитет СССР по делам изобретений н открытий(7 Заявители институт "Цветметавтоматика" и Кировабадс)сий алюминиевый завод54 ) УСТРОЙСТВО УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗВЛЕЧЕНИЯ СОЕДИНЕНИЙ АЛЮМИНИЯ ИЗ РУДЫ Изобретение относится к области цветной металлургии и предназначено для управления температурным режимом аппаратов кипящего слоя, в которых происходит процесс восстановления.Процесс восстановления руды, со- держащей соединения алюминия, имеет ряд особенностей. Процесс производится в аппарате кипящего слоя, в который поступает руда, восстанови- тель сера ) и воздух. Обработанная руда выгружается из аппарата и направляется на последующие переделы. Газообразные продукты реакции направляются в цех получения серной кислоты. Для того, чтобы исключить потери восстановителя с выходными газами и окислить его, в зону, расположенную над кипящим слоем, направляют воздух.Известно устройство для управления процессами обжига измельченной руды. Это устройство по содержанию сернистого газа в отходящих газах и температуре материала в аппарате управляет загрузкой материала в аппарат 1 3.Однако это устройство не может быть использовано для управления процессом восстановления алунитовой руды с серой в качестве восстановителя, так как концентрация сернистого ангидрида в отходящих газахне характеризует качество процессавосстановления. Объясняется это тем,что сернистый ангидрид выделяетсяне только при восстановлении руды,но и при окислении восстановителя 0серы ) кислородом воздуха.Известен аппарат для управленияпроцессом обжига цинковых концентратов в кипящем слое. Основным управляющим воздействием является расход воздуха. Расход загружаемогоконцентрата меняют в зависимости оттемпературы 2 3.Применение указанного устройствадля восстановления алунита исключено, так как температура, установленная эа счет подачи руды, не характеризует процесс восстановления. Объясняется это тем, что в слой руды подается как окислителькислород ) таки восстановитель сера ), и окислениесеры кислородом воздуха компенсируеттепловые потери. Возможны даже режимы, для которых при заданной температуре восстановитель полностью окислен, а руда не восстанавливается.30 Поэтому известные устройства не мо 976275гут обеспечить требуемое качествопроцесса регулирования и не обладаютдостаточной надежностью.Наиболее близким по техническойсущности к предлагаемому являетсяустройство управления процессом восстановления сурьмы в кипящем слое,осуществляющее контроль расходатоплива и воздуха, поступающего вкипящий слой, контроль температурыв зоне, расположенной над кипящим 10слоем, управление температурой вслое руды изменением расхода загружаемой руды,Подача топлива производится и зависимости от концентрации окиси углерода в отходящих газах, и осуществляется стабилизация расхода воздуха,подаваемого в слой руды.Окись углерода, образуемая в ре-.зультате окисления топлива кислородом воздуха, являеТся восстановителем, Устройство позволяет поддерхувать концентрацию восстановителя итемпературу в кипящем слое, при которых достигается требуемая степеньвосстановления руды 3 .Однако для алунитовой руды применить известное устройство не представляется воэможньпл, так как сера, непрореагировавшая в кипящем слое,окисляется в зоне, расположенной надслоем, поэтому концентрация восстановителя в отходящих газах равна нулю,что не позволяет использовать известный способ для этого процесса. Аппаратурная реализация устройства в этих З 5условиях оказывается недостаточнонадежной. В результате регулируемыепараметры выходят за допускаемые пределы, т.е, нарушается технологический процесс. 40Пельш изобретения является повышение надежности устройства.Цель достигается тем, что устройство содержит датчик температуры ваппарате, датчик расхода восстановителя, подаваемого в аппарат регуляторы температуры руды и расхода восстановителя, регулирующий клапанна линии подачи восстановителя, блокобнаружения неисправностей.50Блок обнаружения неисправностейсостоит из входного коммутирующегоузла, последовательно соединенныхмежду собой усреднителя, дифференцирющего звена, вычислительнойячейки, узла сравнения, формирователя выходного сигнала, блок тактовых сигналов, логического блока,сигнального блока и блока задатчиков с коммутирующим узлом. Каналыуправления коммутирующих узлов упомянутых блоков соединены с выходными каналами блока тактовых сигналов,входные каналы коммутирующего узлаблока обнаружения неисправностейсоединены с выходными каналами дат чика температуры в аппарате, датчика расхода восстановителя, подаваемого в аппарат, регулятора температуры руды и регулятора расхода восстановителя. Выходной канал блока обна-, ружения неисправностей соединен с входным каналом логического блока, один выходной канал которого соединен с входным каналом блока тактовых сигналов, второй выходной каналс входным каналом сигнального блока, выходной канал блока задатчиков соединен с дополнительным входом блока обнаружения неисправностей, а выходной канал блока тактовых сигналов соединен с входным каналом логическо-. го блока.На чертеже приведена принципиальная схема предлагаемого устройства.Устройство состоит издатчика 1 температуры, регулятора 2 температуры, датчика 3 расхбда восстановителя, регулятора 4 расхода восстановителя, регулирующего клапана 5, коммутирующего узла 6, 7, 8 и 9, блока 10 тактовых сигналов, блока обнаружения неисправностей, в состав которого входит логический блок 11, сигнальный блок 12, блок 13 обнаружения неисправностей, блоки 14-17 задатчиков скоммутирующими узлами 18-21, задатчика 22, сумматора 23. Блок обнаружения неисправностей состоит иэ входного коммутирующего узла 6, 7, 8 и 9, усреднителя 24, дифференцирующего звена 25, вычислительной ячейки 26, узла 27 сравнения, формирователя 28 выходного сигнала. Устройство работает следующим образом.В зависимости от сигнала датчика 1 регулятор 2 формирует сигнал установки расхода восстановителя регулятору 4, который, в свою очередь, формирует команду регулирующему клапану 5, При исправности всех элементов устройства осуществляется стабилизация температурного режима аппарата. Неисправность любого из устройств приводит к нарушениям технологического режима, вследствие отклонения регулируемого параметра эа допускаемые пределы.В первом такте работы эадатчик 22 и сумматор 23 формируют стандартного вида возмущениенапример, дельта-функцию ) на регулятор 4. В результате клапан 5 изменит подачу восстановителя в аппарат, а датчик 1 и регулятор 2 определенным образом отреагируют на возмущение и вызовут изменение выходного сигнала регулятора 4.Во втором такте коммутатор соединяет выходной канал регулятора 4 и один из задатчиков 14-17 с блоком обнаружения неисправности.Усреднитель 24 сглаживает и Фильтрует поступающий в него сигнал,дифференцирует и оценивает величину производной, сравнивает ее с заданным значениемсигнал задатчика 14 ) и формирует итоговый сигнал.При исправном состоянии аппаратурылогический блок формирует сигнал"Исправность" на сигнальное устройство и команду тактовому устройствуна повторение цикла. При неисправности аппаратуры, что будет обнаружено по состоянию выходного сигналарегулятора 4, логический блок Формирует сигнал "Возможна неисправность - идет проверка", и дает команду 15тактовому устройству на поочередную проверку устройств 1-4.При этом к блокуобнаружения неисправности поочередно подключаются выходные каналы датчиков 1 и 3, регуляторов 2 и 4 и 3)соответствующие эадатчики 14-17. Приобнаружении несоответствующей реакции одного иэ устройств, блок 11 формирует команду сигнальному устройству на выдачу сигнала, например, "Не-, 5исправлен датчик 3,"перевести регулятор 4 на дистанционное управление",Своевременное обнаружение не,исправности в работе регулирующей аппаратуры позволит избежать отклонения щтемпературы за допустимые пределы.После устранения неисправностипродолжается циклический опрос ианализ правильности функционированияустройства,Экономический эффект определенв расчете на 1000 т перерабатываемойалунитовой руды. Работа предложенного устройства обеспечивает немедленное принятие технических и организационных мер, в случае выхода из фстроя любого звена системы автоматического регулирования. Благодаряэтому, параметры технологическогопроцесса не выйдут за допускаемыезначения, что позволит повысить степень извлечения серы иэ руды и получить за счет этого дополнительноеколичество расходов на приобретениеэлеМентарной серы.Дополнительно полученное коли- Ячество се 5 ы при повышении степенивосстановления на 1 составит накаждые 1000 т перерабатываемойалунитовой руды 0,558 т.Годовая экономия на каждые 1000 т перерабатываемой алунитоой руды составляет 39,03 руб.Формула изобретенияУстройство управления процессом извлечения соединений алюминия иэ руды, состоящее из датчика температуры в аппарате, датчика расхода восстановителя, подаваемого в аппарат, регуляторов .температуры руды и расхода восстановителя, регулирующего клапана, установленного на линии подачи восстановителя, о т л и ч а ю щ е е с я тем, что, с целью повышения надежности, .оно дополнительно снабжено блоком обнаружения неисправностей, включающем входной коммутирующйй узел и последовательно соединенные между собой усредни- тель, дифференцирующее звено, вычислительную ячейку, узел сравнения, Формирователь выходного сигнала, а также блоком тактовых сигналов,логическим блоком, сигнальным блоком и блоком задатчиков с коммутирующим узлом, причем каналы управления коммутирующих узлов упомянутых блоков соединены с выходными каналами блока тактовых сигналов, входные каналы коммутирующего узла блока обнаружения неисправностей соединены с выходными каналами датчика температуры в аппарате, датчика расхода восстановителя, подаваемого в аппарат, регулятора температуры руды и регулятора расхода восстановителя, выходной канал блока обнаружения неисправностей соединен с входным каналом логического блока, один выходной канал которого соединен совходным каналом блока тактовых сигналов, другой выходной канал - входным каналом сигнального блока, выходной канал блока задатчиков соединен с дополнительным входом блока обнаружения неисправностей, а выходной канал блока тактовых сигналов соединен с входным каналом логического блокаИсточники информации,принятые во внимание при экспертизе1. Авторское свидетельство СССРР 302382, кл. С 22 в 1/10, 1969.2. Буровой И.А.Автоматическоеуправление процессами в кипящем слое,М., "Металлургия", 1969, с.354-358,3. Там же, с, 405-408.976275 Составитель Г, ДеминРедактор Г. Волкова Техред Л,Пекарь КорректорА, Фере но СС Филиал ППП "Патент", г. Ужгород, ул. Проектная,аказ 8986/67 Тир ВНИИПИ Госу по делам 113035, Москва, 645 .рственного козобретений и-35, Раушская Подпи итета ткрыт наб.,

СмотретьЗаявка

3289593, 21.05.1981

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И КОНСТРУКТОРСКИЙ ИНСТИТУТ "ЦВЕТМЕТАВТОМАТИКА", КИРОВАБАДСКИЙ АЛЮМИНИЕВЫЙ ЗАВОД

СОЛОГУБ ИВАН ФЕДОРОВИЧ, АХМЕДОВ АЛЫ НОВРУЗОВИЧ, ГАСАНОВ ИЛЬХАМ РАШИД, ГАДЖИЕВ ФАЗИЛЬ БАБА, АГАЕВ АЛИ ЭДИШ, ШВАРЦЕР ВИКТОР ИЗРАИЛЕВИЧ, ПРОНИН ИГОРЬ МИХАЙЛОВИЧ, МАРЬЯНОВСКИЙ ЯКОВ МИХАЙЛОВИЧ, ОРБЕЛЯНИ ВЛАДИМИР ГЮЛЬАГАЕВИЧ

МПК / Метки

МПК: F27B 15/18

Метки: алюминия, извлечения, процессом, руды, соединений

Опубликовано: 23.11.1982

Код ссылки

<a href="https://patents.su/4-976275-ustrojjstvo-upravleniya-processom-izvlecheniya-soedinenijj-alyuminiya-iz-rudy.html" target="_blank" rel="follow" title="База патентов СССР">Устройство управления процессом извлечения соединений алюминия из руды</a>

Предыдущий патент: Многозонная печь с кипящим слоем для термообработки полидисперсного материала

Следующий патент: Съемная панель перекрытия печи

Случайный патент: Устройство для измерения магнитоупрур№"-" свойств цилиндрических тонких магнитных пленок