Способ получения формованного материала

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 876667

Авторы: Мурашкевич, Осьминин, Ходская, Шишко

Текст

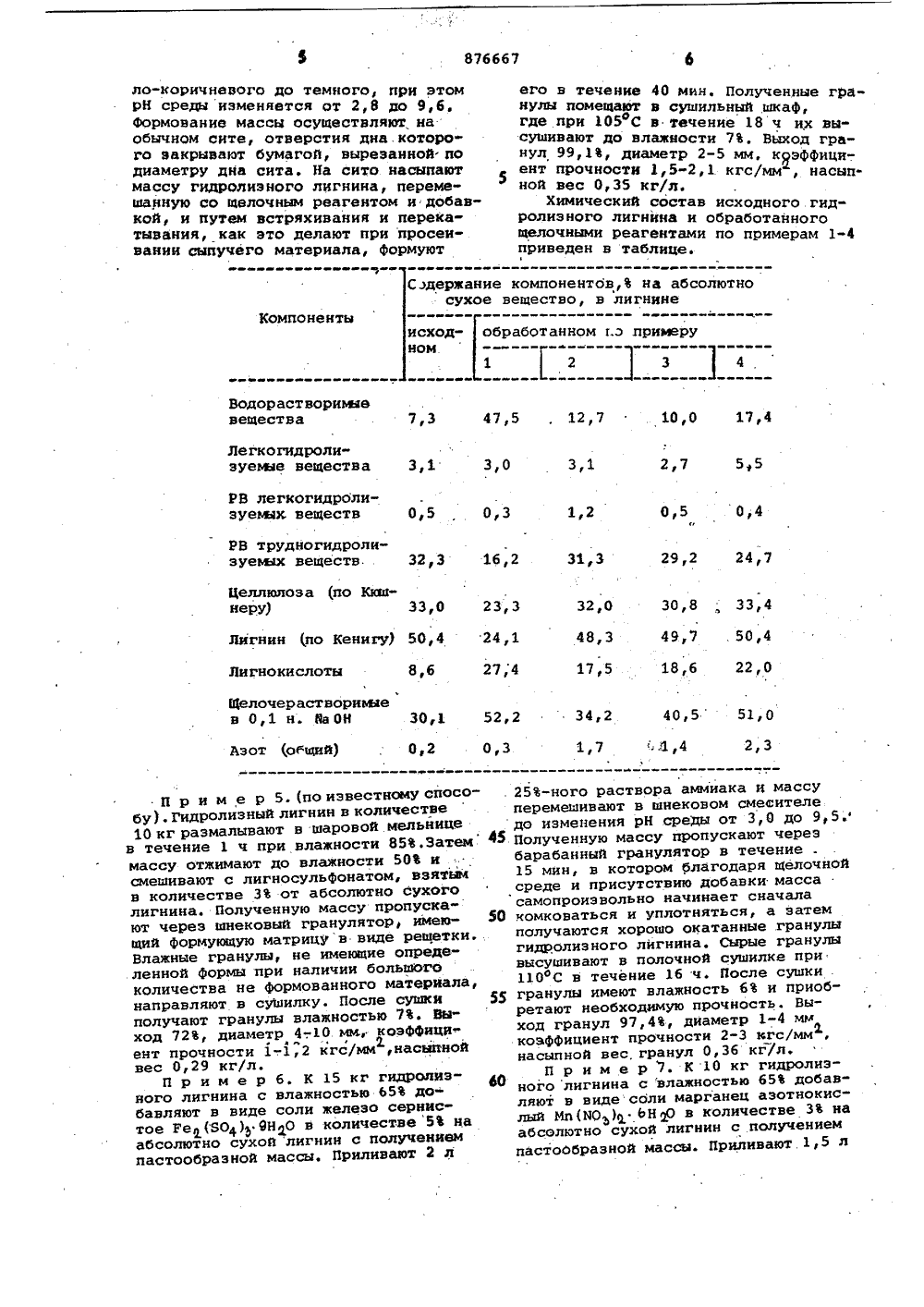

Соеэ Советских Социалистических РеспубликОп ИСАНИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ СВ ИТВЛЬСТВУ(51)М. Клс присоединением заявки ЙоС 08 Х 5/10 Государственный комитет СССР по делам изобретений и открытий:ф. , лТ.В.Мурашкевич, Р.И.Ходская, А,М,Мишко и Е.Н.Осмннин Институт физико-органической химии АН Белорусской ССРи Центральный научно-исследовательский институт бумаги(54) спОсОБ пОлучениЯ фОРИОВАннОГО МАТЕРИАЛА Изобрет .ние относится к изготовлению формованного материала на основе гидролизного лингина и может найти. применение в химической, металлургической, строительной промышленности или в сельском хозяйстве, в частности при формовании гидролизного лигйи на для получения органо-минеральных удобрений, содержащих различные макро- и микроэлементы.Известен способ .гранулирования волокнистого материала, по котО-, рому очищенный от посторонних включений волокнистый материал сушат до влажности 40, просеивают и при рН 5,7-6,2 смешивают со связующим - метилэтилцеллюлозой, взятой в количестве 1 омассы волокнистого материала, в виде 10-ного раствора. Полученную смесь пропускают через фильеры диаметром 3-4 мм, сушат при 60 фС и полученные нити дробят в гранулы 1 .Недостаток известного способа состоит в том, что в качестве связующего используют дорогостоящие товарные продукты, например метилэтилцеллюлозу. Использование же асбеста и пека сопряжено с трудностями санитарно-гигиенического порядка. Обезвоживание волокнистогоматериала перед формованием путемфильтрации усложняет процесс.формования и гранулнрования.Наиболее близким к предлагаемомуявляется способ, согласно которомугидролизный солянокислый лигнин пред"варительно размалывают, отжимают довлажности 40-50 на камерном фильтре и подвергают пласгификации в смесителе со структурирующей добавкой,например лигносульфонатом, взятымв количестве 2,5-10. Полученную .лигнинн,о пасту формуют на шнеко вом грануляторе. Влажные гранулысушат в барабанной вращающейся сушилке до влажности 1.0 2) .Недостатками известного способаявЛяются сложность технологии, мно гостадийность и значительная продолжительность процесса. Для гранулирования гидролизного лигнинаиспользуют машины со специальнымиформующими решетками, имеющими отвер стия определенного диаметра. для получения гранул размером 2-5 мм необходимы аппараты, в которых осущест"вляется плотная притирка специального ножа к формующей матрице - решет О ке. Попытки использовать для грану"лирования гидролизного лигнина шнековые прессы без ножей безуспешны. Кроме того, использование в качестве структурирующей добавки лигносульфоната не способствует повышению выхода целевого продукта.Цель изобретения - упрощение процесса и увеличение выхода целевого продукта.Поставленная цель достигается тем, что в способе получения формованного материала, включающем введе ние структурирующей добавки в суспензию гидролизного лигнина, грануляцию и сушку, перед грануляцией проводят обработку щелочным агентом до рН 8,7-9,7, а в качестве добавки ис ,пользуют водорастворимые соли железа, марганца, цинка и кобальта.Обработка щелочным агентом может быть проведена одновременно с введением добавки. 20В качестве щелочного агента используют водные растворы аммиака, углекислого натрия, углекислого аммония или их смеси, Образование гранул происходит в результате усиления вяжущей способности гидролизного лигнина в процессе щелочной обработки, за счет возрастания количества реакционно-способных Фенольных соединений лигнина, лигнокислот, подобно гуминовым, образования аммониевых и натриевых солей этих кислот, обладающих вяжущими свойствами, особенно эти свойства усиливаются в присутствии водорастворимых минеральных солей.Предлагаемый способ получения Фор- З 5 мованного материала осуществляют следующим образом.Гидролизный лигнин, являющийся от ходом гидролизного производства и имеющий влажность 65-70, перемешавают 40 со щелочным реагентом, в который предварительно добавляют соль минеральной кислоты. В процессе перемешивания кислотность массы изменяется от рН 2,8-3,2 до рН 8,7-.9,7, и в это вре мя гидролизный лигнин начинает комковаться, при этом цвет Формующейся массы меняется от светло-коричневого до темного. Процесс формования ведут 10-40 мин, и заканчивают, когда получаются хорошо окатанные гранулы.Сырые гранулы высушивают в полочной сушилке при 110 ОС в течение 16- 18 ч до влажности 5-7. После сушки определяют выход, Фракционный состав формованного материала, коэффициент прочности и насыпной вес гранул.П р и м е р 1. К 17 кг гидролизного лигнина с влажностью 70 добавляют в виде соли хлорное железо РеС 60 в количестве 3 на абсолютно сухой лигнин с получением пастообразной массы, приливают 3 л 25-ного раствора углекислого натрия и массу перемешивают в шнековом смесителе до изменения рН среды от 3,4 до 9,7Полученную массу пропускают в течение 10 мин через барабанный гранулятор, в котором благодаря щелочной среде масса самопроизвольно начинает сначала комковаться и уплотняться, а затем получаются хорошо окатанные гранулы гидролизного лигнина. Сырые гранулы высушивают в полочной сушилке при 110 РС в течение 18 ч. Пос" ле сушки гранулы имеют влажность 5 и приобретают необходимую прочность. Выход гранул 99,5, диаметр 1-7 ю коэффициент прочности 2-4 кгс /мм насыпной вес гранул 0,35 кг/л.П р и м е р 2. К 10 кг гидролиз" ного лигнина, имеющего влажность 65 добавляют 2 л 25-ного. раствора углекислого аммония, в котором растворен сернокислый марганец ИпЗО в количестве 5 на абсолютно сухой лигнин и массу перемешивают в шнековом смесителе до изменения рН среды от 2,8 до 8,7. Полученную массу пропускают через барабанный гранулятор в течение 27 мин, в котором благодаря щелочной среде и присутствию добавки масса самопроизвольно начинает сначала комковаться, а затем получаются хорошо окатанные гранулы гидролизного лигнина. Сырые гранулы высушивают в полочной сушилке при 110 фС в течение 16 ч. После сушки получа" ют гранулы с влажностью 7. Выход гранул составляет 95,9, диаметр 1-3 мм, коэФфициент прочности 2- 2,5 кгс/мм , насыпной вес гранулй0,37 кг/л.П р и м е р 3, К 10 кг гидролизного лигнина с влажностью 67 добав" ляют кобальт азотнокислыйСо(ИО) ЬНО в количестве 4 на абсолютно сухой лигнин и приливают 2 л 25-ного раствора аммиака, после чего массу перемешивают в шнековом смесителе до изменения рН среды от 3,0 до 9,0. Полученную массу пропускают через барабанный гранулятор в течение 38 мин, в котором благодаря щелбчной среде и присутствию добавки масса самопроизвольно начинает сначала комковаться, а затем получаются хорошо окатанные гранулы гидролизного лигнина. Сырые гранулы высушивают в полочной сушилке при 110 фС в течение 17 ч. После сушки получают гранулы влажностью 6. -Выход гранул 98, диаметр 1 в 3 мм. коэффициент прочности 2 - 4,5 кгс/мм насыпной вес гранул 0,45 кг/л.П р и м е р 4. К 2,5 кг гидролизного лигнина, имеющего влажность 65 добавляют 0,5 л смеси растворов 25-ного аммиака и 25-ного углекислого натрия, в котором растворена соль азотнокислого цинка в количестве 3 на абсолютно сухой лигнин, и массу вручную тщательно перемешивают до изменения цвета массы от свет876667 Содержание компонентов, на абсолютно сухое вещество, в лигнине Компоненты исход- обработанном .э примеру 1 2 3 4 Водорастворижввещества 7,3 47,5 12,7 10,0 17,4 Легкогидролизуемюе вещества 3,1 3,1 3,0 55 2,7 РВ легкогидролизуемас веществ 0,5 0,3 0,5 0,4 И 1,2 РВ трудногидролизуеьых веществ. 323 16,2 31,3 29,2 247 23,3 32,0 30,8 , 33,4 49,7 . 50,4 18,6 22,0 Лигнин (по Кенигу) 50,4 24,1 48,3 17,5 8,6 27;4 Лигнокислоты 40,5510 34,2 52,2,.,4 2, 3 Азот (общий) 0,2 1,7 0,3 25-ного раствора аммиака и массу перемешивают в шнековом смесителе до изменения рН среды от 3,0 до 9,5.ф Полученную массу пропускают через барабанный гранулятор в течение .15 мин, в котором благодаря щелочной среде и присутствию добавки масса самопроизвольно начинает сначала комковаться и уплотняться, а затем получаются хорошо окатанные гранулы гидролизного лигнина, Сырые гранулы высушивают в полочной сушилке при 110 фС в течение 16 ч, После сушки . гранулы имеют влажность 6 и приобретают необходимую прочность, Выход гранул 97,4, диаметр 1-4 мм коэффициент прочности 2-3 кгс/мм, насыпной вес, гранул 0,36 кг/л.П р и м е р 1. К 10 кг гидролизного лнгнина с влажностью 65 добавляют в виде соли марганец азотнокислый Мп(ИО ) ЬНф в количестве 3 наъ 1абсолютно сухой лигнин с .получением пастообразной массы. Приливают.1,5 л П р и м е р 5(по иэвестному способу) . Гидролизный лигнин в количестве 10 кг размалывают в шаровой мельйице в течение 1 ч при влажности 85.Затем ф 5 массу отжимают до влажности 50 и смешивают с лигносульфонатом, взятьза в количестве 3 от абсолютно сухого лигнина. Полученную массу пропускают через шнековый гранулятор, имеющий формующую матрицув виде решетки., Влажные гранулы, не имеющие опреде" ленной формы при наличии большого количества не формованного материала, направляют в сушилку. После сушки 55 получают гранулы влажностью 7. Выход 72, диаметр 4-,10 мм; коэффицн""Х ент прочности 1-.1,2 кгс/мм ,насыпвой вес 0,29 кг/л.П р и м е р 6. К 15 кг гидролйзного лигнина с влажностью Ь 5 до- бавляют в виде соли железо сернистое Ре(804) ЯНО в количестве 5 на абсолютно сухой лигнин с получением пастообраэной массы. Приливают 2 л ло-коричневога до темного, при этомрН среды изменяется от 2,8 до 9,6.формование массы осуществляют наобычном сите, отверстия дна которого закрывают бумагой, вырезанной.подиаметру дна сита, На сито насыпаютмассу гидролизного лигнина, перемешанную со щелочным реагентом и:добавкой, и путем встряхивания и перекатывания, как это делают при просеивании сыпучего материала, формуют Целлюлоза (по Ккшнеру) 33,0 Щелочерастворивыев 01 н. Па ОН 301 его в течение 40 мин. Полученные гранулы помещают в сушильный шкаф, где при 105 С в течение 18 ч их высушивают до влажности 7. Выход гранул 99,1, диаметр 2-5 мм. коэФфицн". ент прочности 1,52,1 кгс/мм, насыпной вес 0,35 кг/л.Химический состав исходного гидролизного лигнина и обработанного щелочными реагентами по примерам 1-4 приведен в таблице.876667 Формула изобретения ВНИИПИ Заказ 9498/30 Тираж 533 Подписное филиал ППП 1 Патентф, г.ужгород, ул.Проектная,4 25-ного раствора аммиака и массуперемешивают в щнековом смесителедо изменения рН среды от 3;0 до 9,1,Полученную массу пропускают черезбарабанный гранулятор в течение20 мин, в.котором благодаря щелочной среде и присутствию добавки масса самопроизвольно начинает комко.- ваться, а затем получаются хорошоокатанные гранулы гидролизного лигнина. Сырые гранулы высушивают в полочной сушилке при 110 ОС в течение 16 ч, 1 ОПосле сушки гранулы имеют влажность6 и приобретают необходимую прочность. Выход гранул 96,8, диаметр1-3 мм, коэффициент прочности 24 кгс/мм, насыпной вес гранул 150,35 кг/л.П. р и м е р.8. К 10 кг гидролизного лигнина с влажностью 65 добавляют 1,5 л 25-ного раствора аммиака, в котором растворен кобальт 20сернокислый СоЯО 4 7 НО в количестве3.на абсолютно сухой лигнин, имассу перемешивают в шнековом смесителе до изменения рН среды от 3,0до 9.,0. Полученную массу пропускают через барабанный гранулятор втечение 20 мин, в котором благодарящелочной среде и присутствию добавки масса самопроизвольно начинаетсначала комковаться, а затем получаются хорошо окатанные гранулыгидролизного лигнина. Сырые гранулывысушивают в полочной сушилке при110 С в течение 16 ч. После сушкиполучают гранулы с влажностью 6,Выход гранул составляет 95,8, диаметр 1-6 му, коэффициент прочности2-4 кгс/мм , насыпной вес гранулО,37 кг/л.П р и м е р 9. К 10 кг гидролизного лигнина с влажностью 65 добав- Щляют 1,5 л 25-ного раствора аммиака, в.котором растворен цинк сернокислый ЕпЯО 47 НО в количестве 4 наабсолютно сухой лигнин, и массу перемешивают в шнековом смесителе до 4изменения рН среды от 3,0 до 8,8,Полученную массу пропускают через барабанный гранулятор в течение 20 мин,в котором благодаря щелочной средеи присутствию добавки масса самопроизвольно начинает сначала комковать"ся, а затем получаются хорошо окатанные гранулы гидролизного лигнина.Сырые гранулы высушивают в полочнойсушилке при 110 ОС в течение 16 ч.После сушки получают гранулы с влажностью 6. Выход гранул составляет97,1, диаметр 1-4 мм, коэффициент прочности 2-4 кгс/мм ,насыпной весйгранул 0,36 кг/л. Из данных таблицы видно,что при обработке гидролизного лигнина щелочными реагентами резко увеличивает" ся в обработанных образцах содержание лигнокислот, которые способствуют формованию гранул гидролизного лигнина за счет реакционно"способных фенольных структур, а в присут" твин солей минеральных кислот это свойство усиливаетсяи прочность гранул увеличивается. Из приведен" ных примеров видно, что прочность гранул колеблется в пределах 1,5- 4,5 кгс/мм ,тогда как по известному способу прочность гранул составляет 1-1,2 кгс/ммф. При этом выход целевого продукта по предлагаемому способу составляет 95-99, тогда как по известному только 72, Процесс получения гранул проводят на оборудовании простом в эксплуатации, можно проводить процесс и на обычных фильтрах. Все это обеспечивает Упрощение процесса при высоких прочнос.- тных характеристиках формованного материала и высоком его выходе. Кроме того, в обработанных образцах увеличивается содержание водо- и щелочер створимых веществ, а это значитчто указанные препараты можно использовать в качестве удобрений в сельском хозяйстве. 1. Способ получения формованногоматериала, включающий введение структурирующей добавки в суспензию гидролизного лигнина, грануляцию исушку, о т л и ч а ю щ и й с я тем,что, с целью упрощения процесса иувеличения выхода целевого продуктаперед грануляцией проводят обработкущелочным агентом до рН = 8,7 - 9,7,а в качестве добавки используют водорастворимые соли железа, марганца,цинка или кобальта.2. Способ по п.1, о т л и ч а ющ и й с я тем, что обработку щелочным агентом проводят одновременнос введением добавки.Источники инФормации,принятые во внимание при экспертизе1. Патент Франции 9 1569696,кл. С 05 Р 11/00, опублик. 19692. Авторское свидетельство СССРР 320448, кл, С 01 В 31/08, 1972

СмотретьЗаявка

2819281, 20.09.1979

ИНСТИТУТ ФИЗИКО-ОРГАНИЧЕСКОЙ ХИМИИ АН БССР, ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ БУМАГИ

МУРАШКЕВИЧ ТАМАРА ВАСИЛЬЕВНА, ХОДСКАЯ РАИСА ИСАКОВНА, ШИШКО АЛЕКСАНДР МАРКОВИЧ, ОСМИНИН ЕВГЕНИЙ НИКИТОВИЧ

МПК / Метки

МПК: C08J 5/10

Метки: формованного

Опубликовано: 30.10.1981

Код ссылки

<a href="https://patents.su/4-876667-sposob-polucheniya-formovannogo-materiala.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения формованного материала</a>

Предыдущий патент: Способ получения водорастворимого амфотерного полиэлектролита

Следующий патент: Способ термообработки изделий из полибисмалеимидаминов

Случайный патент: Устройство для фиксации уровня видеосигнала