Способ подготовки цинксодержащего сырья к плавке

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

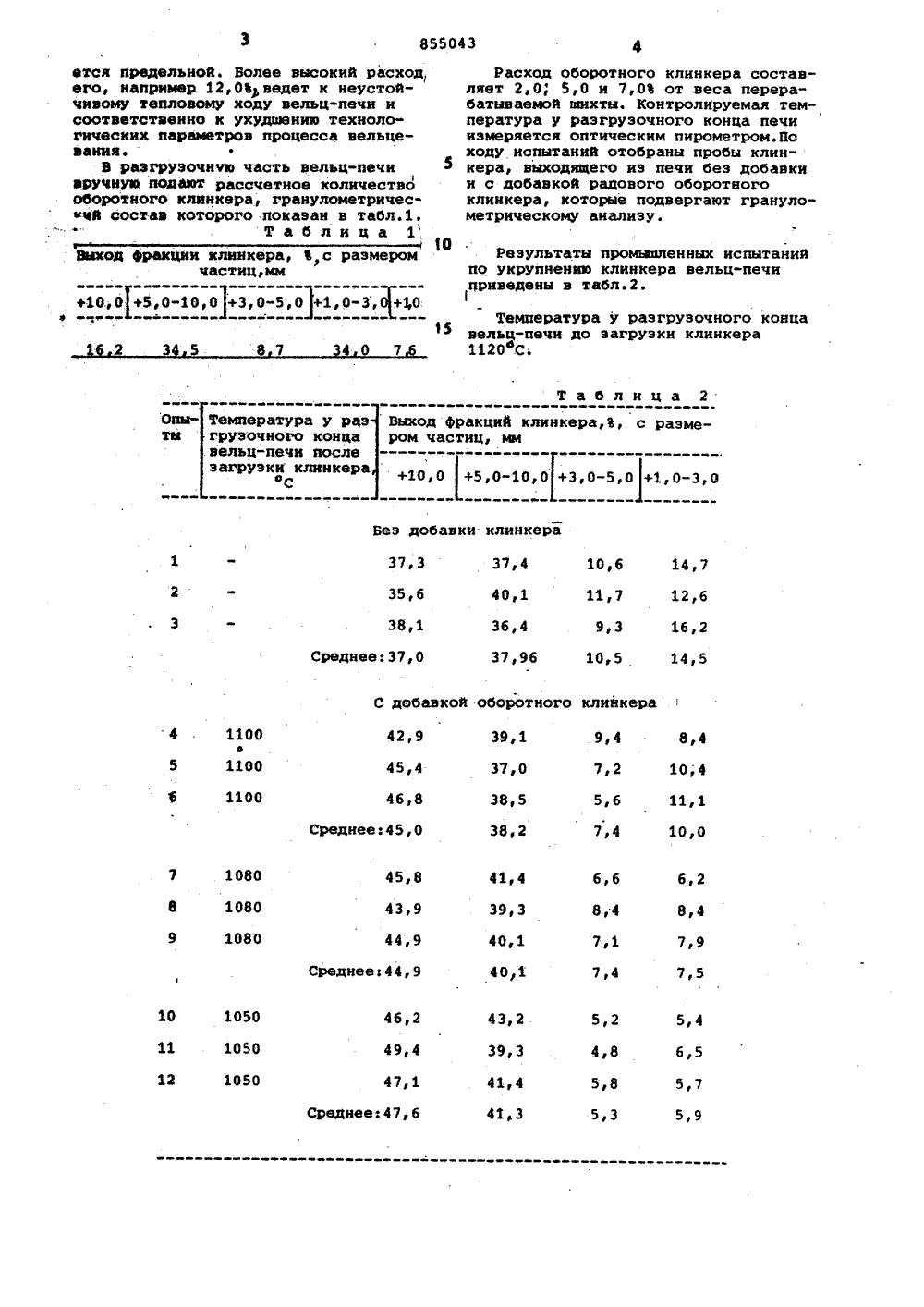

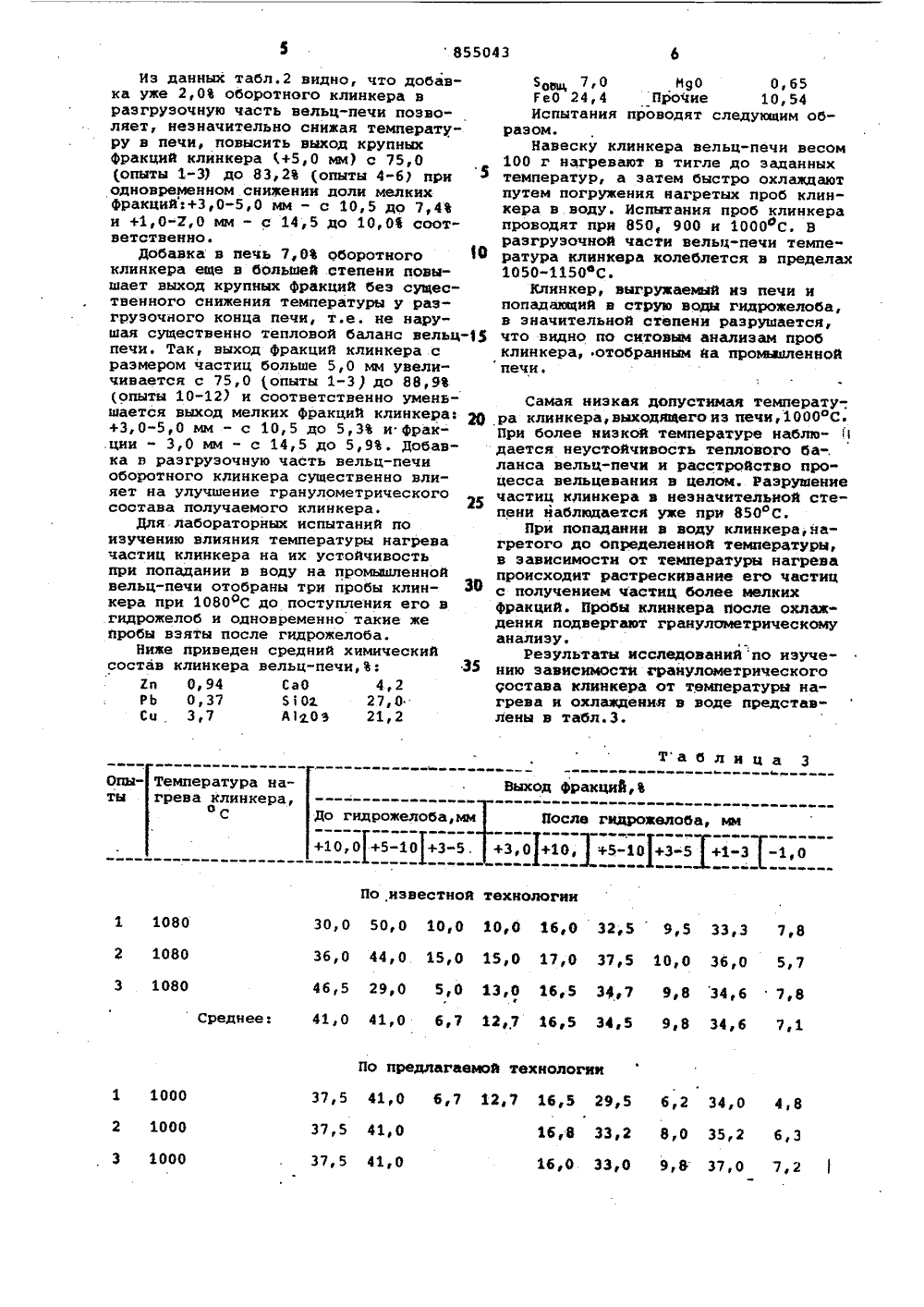

Союз Советских Социалистических РеспубликОПИСАНИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ он 855043(22) Заявлено 30.11.79 (21) 2844742/22-02с присоединением заявки Нов(5)М. Кл. С 22 В 19/02 Государственный комитет СССР но делам изобретений и открытий(088.8) Дата опубликования описания 1508 В 1 Н.С.Крысенко, В.И.Науменко, В.И.Огородничук,Ф.Д.Ясонов, К.К.Жаров, А,Г.Сланон, Ю,фс.РтземовВ.П.Дзюба, Э.ЛКадзаев, А.С.КоваленкоА.К.Куль(72) Авторы изобретения Запорожский индустриальный институт и Государственный завод фУкрцинк"( 54 ) СПОСОБ ПОДГОТОВКИ ЦИНКСОДЕРЖАЩЕГО СЫРЬЯ К ПЛАВКЕ Изобретение относится к цветнойметаллурГии, в частности к способамподготовки отходов цинкового производства к переработке.Известен способ подготовки цинкосодержащего сырья к плавке, включакщий вельцевание шихты с добавкойоборотного клинкера в вельц-печь,нагревание, выгрузку и транспортирование к месту складирования 1 .Однако подача клинкера в шихтувельцевания снижает производительность печи по цинковым кекам (основ"ному сырью) и уменьшает содержаниекрупных частиц в клинкере, что ухудшает ход его последукщей плавки.Цель изобретения - улучшение гранулометрнческого состава клинкера иповышение степени извлечения тяжелыхи благородных металлов. 20Поставленная цель достигается тем,что согласно способу, добавку оборотного клинкера производят в количестве 2-7 от веса шнхты в разгрузочнуючасть печи и.перед транспортированием 25клинкер охлаждают до 850-900 С.Способ подготовки клинкера осуществляется следукщнм образом,В довоэгоночную часть печи, длинакоторой составляст 10,0-15,0 м, счи- М 2тая от разгрузочного конца, подают с помощью пневмотранспорта илн механическим приспособЛением ранее полученный оборотный клинкер 2,0-7,0 от ;веса шихты. Этот клинкер вступает в контакт с полуоплавленнымн частицами шихты и с имекщейся жидкой, штеиновой фазой. При таком контакте происходит укрупнение частиц формируемого клинкера и одновременное охлаждение их перед поступлением в желоб гидротранспорта, Для предотвращения разрушения полученных крупных частиц клинкера последние перед поступлением в желоб гидротранспорта охлаждают, например воздухом, на вибротранспортере до 850-900 С.Охлажденные до этих температур частицы клинкера при попадании в струю воды гидрожелоба в незначительной степени растрескиваютсяи этим увеличивается выход крупной фракции клинкера.Заметное влияние на улучшение гранулометрического состава клинкера оказывает уже добавка в печь 2,0 оборотного клинкера. При добавке в печь 7,0 оборотного клинкера от веса перерабатываемой ш)тхты температура у разгрузочной части печи получа855043 ется предельной. Волее высокий расход, его, например 12,0 ведет к неустойчивому тепловому ходу велъц-печи и соответственно к ухудшению технологических параметров процесса велъцеваиия.В разгрузочнчв часть велъц-печи эручнум подают рассчетное количество оборотного клинкера, гранулометричесмчй состав которого показан в табл.1.Таблица 11 О Выход Фракции клинкера, Ф,с размером частиц,мм+10,0 +5,0-100 +3,0-5,0 +1,0-3,0 Вез добавки клинкера 37,3 37,4 10,6 14,7 35,6 11,7 40,1 12,6 38,1 36,4 16,2 9,3 Среднеег 37,0 37,96 10,5 14,5 С добавкой оборотного клинкера4 1100ф5 1100 42,9 39,1.94 8,4 45,4 37,0 10;4 7,21100 46,8 38,5 5,6 38,2 7,4 Среднеег 45,0 10,0 7 1080 8 1080 9 1080 45,8 41,4 6,6 6,2 43,9 39,3 8,4 8,4 44,9 40,1 7,1 7,9 Среднеег 44,9 40,1 7,4 7,5 10 1050 11 1050 12 1050 46,2 43,2 5,2 5,4 49,4 39,3 4,8 6,5 47,1 41,4 5,8 5,7 Среднеег 47,6 413 5,3 5,9 Опы- Температура у разты грузочного концазельц-печи послезагрузки клинкераОС Расход оборотного клинкера составляет 2,0; 5,0 и 7,0 от веса перерабатываемой юихты. Контролируемая температура у разгрузочного конца печи измеряется оптическим пирометром.По ходу испытаний отобраны пробы клинкера, выходящего иэ печи без добавки и с добавкой радового оборотного клинкера, которые подвергают гранулометрическому анализу. Результаты промгвгцгенных испытанийпо укрупнению клинкера зельц-печиприведены в табл.2.1Температура у разгрузочного концавельц-печи до загрузки клинкера1120 С.855043 Таблица 3 Выход Фракций,Опы- Температура наты грева клинкера,До гидрожелоба,мм После гидрожелоба, мм 01+ р 0 +10 у,7 16,8 34,6 Средне По предлагаемой технологии 1 1000 2 1000 375 41037 ф 5 41 фО 37 ю 5 41 кО бю 7 12 ф 7 16 295 ф 2 34 фО 4 ю 1 бю 8 ЭЭю 8 фО 35,2 9 ю 8 37 фО 3 100 16 ЭЭ2 Из данных табл.2 видно, что добавка уже 2,0 оборотного клинкера в разгрузочную часть зельц-лечи позволяет, незначительно снижая температуру в лечи, повысить выход крупных фракций клинкера 1+5,0 мм) с 75,0 опыты 1-3) до 83,2 (опыты 4-6) при одновременном снижении доли мелких фракций:+3,0"5,0 мм - с 10,5 до 7,4 и +1,0-2,0 мм - с 14,5 до 10,0 соот" ветственно.Добавка в печь 7,0 оборотного 10 клинкера еще в большей степени повышает выход крупных фракций беэ существенного снижения температуры у разгрузочного конца печи, т.е. не нарушая существенно тепловой баланс вельцЯ печи. Так, выход фракций клинкера с размером частиц больше 5,0 мм увеличивается с 75,0 опыты 1-3) до 88,9 опыты 10-12) и соответственно уменьшается выход мелких фракций клинкера: З) +3,0-5,0 мм - с 10,5 до 5,3 и фрак.ции " 3,0 мм - с 14,5 до 5,9. Добавка в разгрузочную часть зельц-печи оборотного клинкера существенно влияет на улучшение гранулометрического состава получаемого клинкера.Для лабораторных испытаний по изучению влияния температуры нагрева частиц клинкера на их устойчивость при попадании в воду на промьааленной вельц-печи отобраны три пробы клин кера при 1080 оС до поступления его в гидрожелоб и одновременно такие же пробы взяты после гидрожелоба.Ниже приведен средний химический состав клинкера зельц-печи,: 35Ео 0 94 СаО 4 2РЬ 0,37 510 а 27,0Сц 3,7 А 120 э 21,2 5 оац 7,0 И 90 0,65 ГеО 24,4 Прочие 10,54 Испытания проводят следующим образом.Навеску клинкера вельц-печн весом 100 г нагревают в тигле до заданных температур, а затем быстро охлаждают путем погружения нагретых проб клинкера в воду. Испытания проб клинкера проводят при 850, 900 и 1000 фс. В разгрузочной части вельц-печи темпе" ратура клинкера колеблется в пределах 1050-1150 С.Клинкер, выгружаемый иэ печи и попадающий в струю воды гидрожелоба, в значительной степени разрушается, что видно по ситовым анализам проб клинкера, отобранным йа промьааленной печи. Самая низкая допустимая температу-.ра клинкера, выходящего иэ печи,1000 ОС.При более низкой температуре наблю-дается неустойчивость теплового ба-.ланса зельц-печи и расстройство про"цесса вельцевания в целом. Разрушениечастиц клинкера в незначительной степени наблюдается уже при 850 С.При попадании в воду клинкера,нагретого до определенной температуры,в зависимости от температуры нагревапроисходит растрескивание его частицс получением частиц более мелкихфракций. Пробы клинкера После охлаждения подвергают гранулометрическомуанализу,Результаты исследованийпо изучению зависимости гранулометрическогосостава клинкера от температуры нагрева и охлаждения в воде представлены в табл.Э.855043 Продолжение табл, 3 Опы- Температура наты грева клинкера,С+10, +5-10 +3-5 +1-3 -1,0 16,4 31,9 8,0 35,4 6,1 Среднее; 37,5 41,0 6,7 12,7 30,7 33,0 9,0 21,3 1 900 2 900 3 900 331 404 59 186 32.,6 42,8 6,6 18,0 32,1 38,7 7,2 19,3 37,5 41,0 37,5 41,0 Среднее: 6,7 12,7 41,2 43,5 5,6 9,7 37,5 41,0 37,5 41,0 37,5 41,0 1 850 2 850 3 850 4,6 8,1 3,7 7,9 4,6 8,6 42,0 44,3 40,8 47,6 41,3 45,1 Среднее: Формула изобретения Составитель А.КальницкийРедактор М.Петрова Техред А. Бабинец КорректорМ.Коста Заказ 6836/38 Тираж 681 ПодписноеВНИИПИ Государственного комитета СССРпо делам изобретений и открытий113035, Москва, Ж, Раушская наб., д.4/5 Филиал ППП "Патент", г Ужгород, ул.Проектная,4 Из табл.З видно, что гранулометрический состав клинкера зависит от температуры нагрева частиц перед быс- трым охлаждением его. Так, при охлаждении в воде частиц клинкера, нагретых до 1080 С (температура у разгрузочного конца печи)., выход фракции клинкера с размером частиц меньше 3,0 мм составляет 44,7. При нагреве проб клинкера до 1000 ОС и последующем их быстром охлаждении водой выход этой Фракции несколько снижается и составляет 41,5. Понижение температуры нагрева пробклинкера до 900 и ФО 850 С показывает, что выход этой фракции клинкера снижается еще в большей степени и составляет 19,3 и 8,6 соответственно.Для улучшения гранулометрического состава, получаемого в вельц-печи клинкера, последний перед попаданием в струю воды гидрожелоба необходимо предварительно охладить, например воздухом, на вибротранспортере до 850-900 С.Внедрение способа подготовки клинкера вельц-печей к последующей переработке плавкой в шахтной печи позволяет повысить удельный проплав нечи в 1,2-1,5 раза, повысить извлечениев штейн меди с. 91,4 до 96,0; золотаи серебра с 78,0-79,0 до 100,0 призначительном улучшении санитарныхусловий при обслуживании печи. Способ подготовки цинксодержащего сырья к плавке, включающий вельцеванке шихты с добавкой оборотного клинкера в вельц-печи, нагревание, выгрузку и транспортирование к месту складирования, о т л и ч а ю щ и й с я тем, что, с целью улучшения гранулометрического состава клинкера, повышения степени извлечения тяжелых и благородных металлов, добавку оборотного клинкера производят в количестве 2-7 от веса шихты в разгрузочную часть печи и перед транспортированием клинкер охлажцают до 850- 900 С. Источники информации,принятые во внимание при экспертизе 1. "Известия вузовф, сер, 1 Цветная металлургия", 1968, М 6, с.30-33.

СмотретьЗаявка

2844742, 30.11.1979

ЗАПОРОЖСКИЙ ИНДУСТРИАЛЬНЫЙ ИНСТИТУТ, ГОСУДАРСТВЕННЫЙ ЗАВОД "УКРЦИНК"

КРЫСЕНКО НИКОЛАЙ СТЕПАНОВИЧ, НАУМЕНКО ВИКТОР ИВАНОВИЧ, ОГОРОДНИЧУК ВИКТОР ИВАНОВИЧ, ЯСОНОВ ФЕДОР ДМИТРИЕВИЧ, ЖАРОВ КОНСТАНТИН КУЗЬМИЧ, СЛАНОВ АЛИХАН ГАВРИЛОВИЧ, ГРОМОВ ЮРИЙ ФИЛИППОВИЧ, ДЗЮБА ВАЛЕРИЙ ПАВЛОВИЧ, КАДЗАЕВ ЭМИР ЛАВРЕНТЬЕВИЧ, КОВАЛЕНКО АЛЕКСАНДР СЕРГЕЕВИЧ, КУЛЬ АЛЕКСАНДР КОНСТАНТИНОВИЧ

МПК / Метки

МПК: C22B 19/02

Метки: плавке, подготовки, сырья, цинксодержащего

Опубликовано: 15.08.1981

Код ссылки

<a href="https://patents.su/4-855043-sposob-podgotovki-cinksoderzhashhego-syrya-k-plavke.html" target="_blank" rel="follow" title="База патентов СССР">Способ подготовки цинксодержащего сырья к плавке</a>

Предыдущий патент: Устройство для прочистки фурм конвертеров

Следующий патент: Способ производства низкоуглеродистого ферромарганца

Случайный патент: Способ определения постоянной времени термопреобразователя