Способ управления процессом смешива-ния b поточных технологических линиях

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 842073

Автор: Зазян

Текст

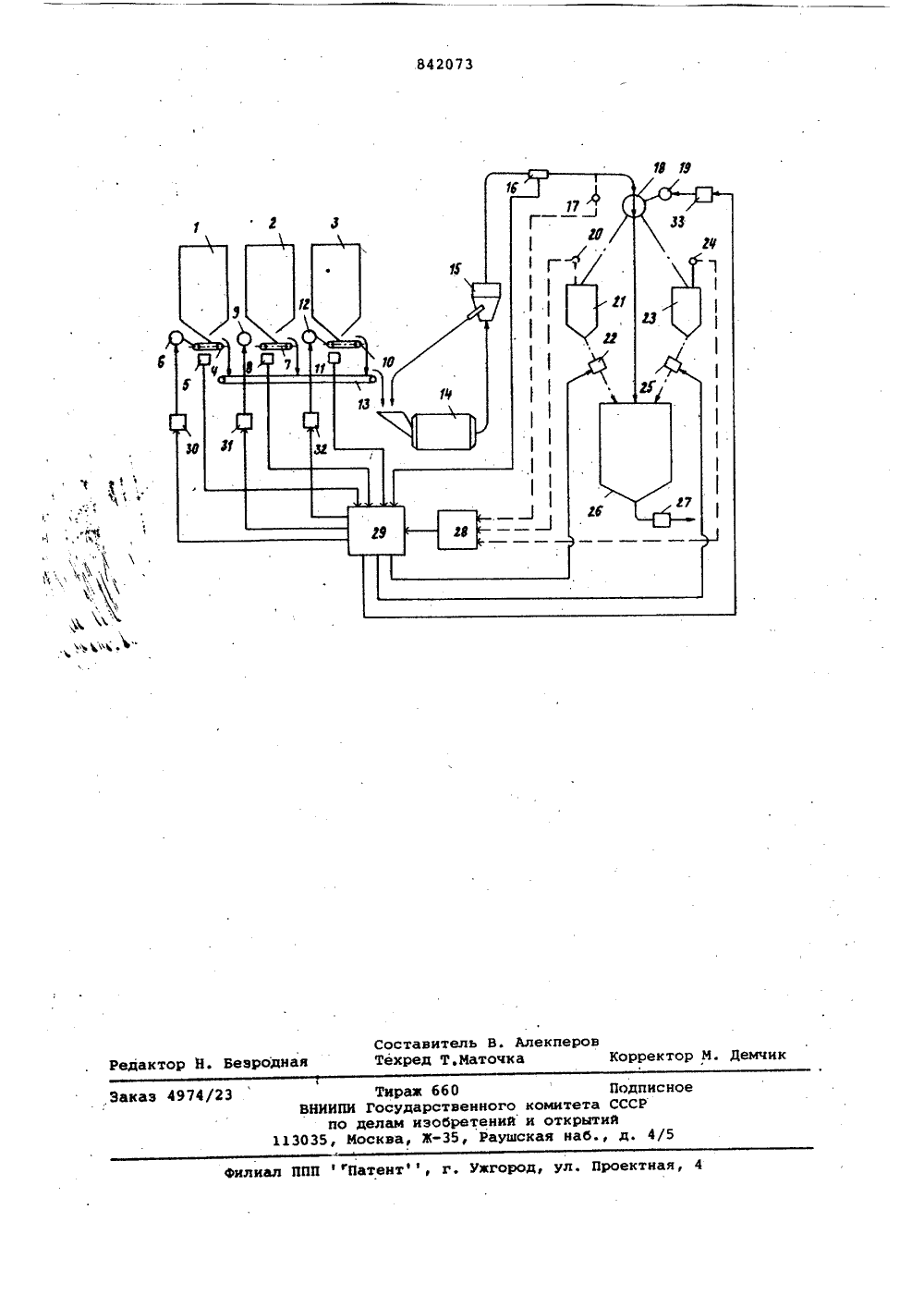

ОП ИСАНИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИ ЕТВДЬСТВУ Союз Советских Социалистических Республик(22) Заявлено 060879 (21) 2813967/29-33с присоединением заявки Мо(51) М. Кл.з С 04 В 7/36 С 05 П 11/00 Государственный комитет СССР по дедам. изобретений и открытий(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СМЕШИВАНИЯ В ПОТОЧНЫХ ТЕХНОЛОГИЧЕСКИХ ЛИНИЯХтого, высокие погрешности, имеющиеместо при измерении весовых количеств кусковых материалов, прошедших через доэаторы, также увеличивают погрешности в определениях соотношения компонентов в компенсирующих воздействИях.Иэ-эа того, что между моментом нанесения компенсирующего воздействия (иэменение. уставок доэаторов) и моментом его завершения (поступление размолотой смеси измененного состава в гомогенизатор) проходит значительное время (динамическое запаздывание - прохожде)ие неразмолотой шихты о измененным соотношением компонентов через общий транспортер, иэмельчительный агрегат, а размолотой смеси через технологические тракты), то примерно на такую же величину увеличивается время при" готовления смеси.Ввиду того, что каждое последующее компенсирующее воздействие вызывает, в свою очередь, отклонения в составе смеси, находящейся в гомогениэаторе, то количество компенсирующих воздействий в общее время приготовления при этом значительно возрастают. Изобретение относится к способам управления процессом приготовления цементно-сырьевой смеси в поточных технологических схемах и может най-.5 ти применение в производстве, где осуществляется одновременное смешивание и физическая переработка (измельчение) материала.Известен способ управления процессом смешивания в поточных технологических линиях, включающий измерение проиэводительности доэаторов исходных компонентов измерение количества и химического состава смеси, поступающей в гомогениэатор, оп с ределение компенсирующих воздействий и изменение уставок дозаторов 1).Недостатком данного способа является то, что определение соотноше. ния компонентов в компенсирующих 20 воздействиях с соответствующими изменениями уставок дозаторов осуществляют с большими погрешностями. . Это объясняется тем, что значения химического состава смеси, находящейся в измельчительном агрегате и в технологических трактах, прогнозируют по средним значениям химического состава сырьевых компонентов без учета их колебаний. Кроме . ЗО Государственный всесоюзный институт по пр и научно-,исследовательским работам ЮжгипроцемЕнтЦель изобретения - повышение точности управления.Поставленная цель достигается тем,что в способе управления процессомсмешивания в поточных технологических линиях, включающем измерениепроизводительности дозаторов исход.ных компонентов, измерение количества состава смеси, поступающей вгомогенизатор, определение компен"сирующих воздействий и изменениеуставок дозаторов, периодически осуществляют дополнительное изменениеуставок дозаторов путем завышенияи занижения на 6-8 значения титрасмеси, после чего, отбирают полученные смеси через определенный интервал времени, определяют химическийсостав размолотых смесей высокогои низкого титров, на основе которыхс учетом химического состава смеси,поступающего в гомогенизатор, рассчитывают компенсирующие воздействия на весовые количества смесейвысокого и низкого титров, причеминтервал времени для отбора смесипосле дополнительного изменения уставок дозаторов рассчитывают по формуле ь+(3 5 4 5)Тгде С - время полного запаздываниятехнологической линии;Т - постоянная времени линии.На чертеже изображена схема осуществления способа.Установка для осуществления предлагаемого способа включает бункер 1известняка, бункер 2 глины бункер 3огарков, автоматический весовой доза- З 5тор 4 известняка с блоком 5 фактической производительности и регулируемым приводом 6, автоматическийвесовой дозатор 7 глины с блоком 8фактической производительности и регулнруемым приводом 9, автоматический весовой дозатор 10 огарков сблоком 11 фактической производитель-фности и регулируемым приводом 12,ленточный транспортер 13, мельницу14, сепаратор 15, расходомер 16пробоотборник 17, переключатель 18потока, привод 19 переключателя 18,пробоотборник 20, бункер 21 смесивысокого титра, автоматические весы 22, бункер 23 смеси низкого титра,пробоотборник 24, автоматическиевесы 25, гомогениэатор 26, устрой-,ство 27 подачи готовой смеси на .обжиг, квантометр 28, управляющую вычислительную машину (УВМ) 29, преобразовательно-усилительные блоки30-33.Способ осуществляется следующим образом.Карбонатный компонент (иэвестняк) из бункера 1, глинистыйкомпонент (глину) из бункера 2 и корректнрующне добавки (огарки) избункера 3 при помощи соответствующих дозаторов 4,7 и 10 подают на 65 транспортер 13. Соотношения извест- няка, глины и огарков рассчитывают по их химическим характеристикам и в соответствии с заданными значениями подконтрольных величин готовой смеси (титра, коэффициента насыщения, модулей и т.д.). Выходные сигналы блоков 5, 8 и 11, пропорциональные фактическим производительностям дозаторов 4,7 н 10, подают в УВМ 29. Сырьевую шнхту транспортером13 направляют на помол в мельницу14, из которой размолотая смесь через сепаратор 15 и переключатель18 поступает в гомогенизатор 26.При этом количество размолотой смесиизмеряют расходомером 16, выходнойсигнал которого подают в УВМ.Пробоотборником 17 отбирают размолотую смесь, приготавливают из неепробу, вводят ее в квантометр 28 и определяют химический состав. Выходные сигналы квантометра, пропорциональные физическим значениям химического состава анализируемой пробысмеси, подают в УВМ, где вычисляютзначения подконтрольных величин. Сравнивают полученные значения этихвеличин с их заданными значениями, а затем пропорционально полученным приращениям, вычисляют новые соотношения расходов известняка, глиныи огарков. Выходные сигналы УВМ, пропорциональные новым значениям уставок дозаторов, через преобразовательно-усилительные блоки 30, 31и 32 подают на соответствующие регулируемые приводы 6,9 и 12, которые устанавливают новые производительности доэаторов 4,7 и 10. Кроме того, по полученным приращениям подконтрольных величин размолотой смеси, поданной в грмогенизатор в последнем шаге управления, определяют величину компенсирующего воздействия для компенсации отклонении состава этой смеси (порции) от ее заданного значения.Величина компенсирующего воздействия пропорциональна соответствующему значению весового количества размолотой однородной смеси известного химического состава с высоким или низким титром. Эти смеси приготавливают следующим образом. По специально разработанной программе УВМ выводит процесс нз рабочего режима, изменяя уставки доэаторов известняка, глины и огарков из расчета завышения титра размолотой смеси от 77 (заданный) до 84 (высокий), Затем при новом установившемся режиме процесса, когда значение титра размолотой смеси. становится равным 84, поток смеси высокого титра направляют в бункер 21. Перед завершением заполнения бункера 21 размолотой смесью высокого титра повторно изменяют уставки дозаторов и зани30 35 40 45 50 55 60 жают значения титра от 84 до 70 (низкий), Затем при аналогичных условиях направляют поток размолотой смеси низкого .титра (70) в бункер , 23. После чего соответственно изменяют уставки дозаторов и возвращают процесс обратно в рабочий режим, а, лоток размолотой смеси с нормальным титром (77) направляют вновь в гомогенизатор.После усреднения химического состава размолотых смесей высокого и низкого титров, находящихся соответственно в бункерах 21 и 23, отбирают пробоотборниками 20 и 24 пробы и при помощи квантометра 28 определяют их химический состав. Выходные сигналы квантометра, пропорциональные фактическим значениям химического состава этих смесей, подают в УВИ,Затем по значениям полученных приращений подконтрольных величин размолотой смеси, поданной в гомогенизатор в последнем шаге управления, а также по величинам вычисленных приращений подконтрольных величин размолотох смесей, поданных в гомогенизатор в период вывода процесса из режима, определяют при помощи УВИ величину компенсирующего воздействия, т.е, весовое количество размолотой смеси высокого или низкого титра. После этого УВИ пропорционально вычисленному количеству этой смеси устанавливает на автоматических весах 22 или 25 требуемую дозу, которую затем подают в гомогенизатор и компенсируют таким образом величину отклонения химического состава смеси, поданной в гомогенизатор, от ее заданного значения.В дальнейшем в каждом шаге управления.аналогичным образом наносят компенсирующее воздействие на состав смеси, поданной в гомогенизатор в предыдущем шаге управления лишь с той разницей, что при этом величину компенсирующего воздействия определяют только по значениям приращения Подконтрольных величин этой смеси. По мере израсходования запасов размолотых смесей высокого и, низкого титров их приготовление повторяют вышеописанным способом.Завышение и занижение значения титра размолотых смесей 6-8 для ,нанесения ими компенсирующих воздействий на состав смеси обусловлено .тем, что при более близком их значении к значению титра готовой смеси (77) соответственно увеличиваются дозы этих смесей в компенсирующих воздействиях, что соответственно увеличивает объемы бункеров 21 и 23 и общее время приготовления размолотых смесей высокого и низкого титра. А при более большем отличии значения титров этих смесей от значения титра готовой смеси затрудняется приготовление этих смесей, так как при этом имеет место разцеление компонентов в измельчителе и в технологическом тракте. Кроме того, нужны отдельные иэмельчительные установки со всем вспомогательным оборудованием.Что касается значений временных характеристик объекта 1=+(3,5-4;5)Т, то они определены экспериментальным путем. так, для измельчительного агрегата, являющегося одноемкостным объектом, по истечении времени полного запаздывания (С), регулируемая величина Х (титр) достигает на кривой разгона точки перегиба за время Т и составляет 63,2 максимального отклонения титра, что соответствует О,632 Х,д, через 2 Т - 0,865 Хщо, через ЗТ - 0,956 Х, через 4 Т 0,99 Х т,е. практически процесс самовыравнивания заканчивается через интервал времени 3-4,5 Т. формула изобретения Способ управления процессом смешивания в поточных технологических линиях, включающий измерение производительности дозаторов исходных компонентов, измерение количества и химического состава смеси, поступающей в гомогенизатор, определение кбмпенсирующих воздействий и изменение уставок дозаторов, о т л и ч аю щ и й с я тем, что, с целью повышения точности управления, периодически осуществляют дополнительное изменение уставок дозаторов путем завышения и занижения на бзначения титра смеси, после чего отбирают полученные смеси через определенный интервал времени, определяют химический состав размолотых смесей высокого и низкого титров, на основе которых с учетом химического состава смеси, поступающего в гомогенизатор, рассчитывают компенсирующие воздействия на весовые количества смесей высокого и низкого титров, причем интервал времени для отбора смеси после дополнительного измерения ус-. тавок дозаторов рассчитывают по формуле+(3,5-4,5)Т.где ф - время полного запаздываниятехнологической линииТ. - йостоянная времени линии. Ъ Источники инФормации,принятые во внимание при экспертизе 1, Авторское свидетельство СССР Р 565896, кл. С 04 В 7/36 1977.842073 Составитель В. АлекперовТехред Т,Маточка Корректор М ор Н. Беэродна Ре 974 23 Зак 4/"Патент, г, Ужгород, ул 4 е илиал 1 Тираж 66 ВНИИПИ Государст по делам иэоб 113035, Москва, ЖПодписнного комитета СССРтений и открытиЯРаушская наб., д

СмотретьЗаявка

2813907, 06.08.1979

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ИНСТИТУТПО ПРОЕКТИРОВАНИЮ И НАУЧНО-ИССЛЕДОВА-ТЕЛЬСКИМ РАБОТАМ "ЮЖГИПРОЦЕМЕНТ"

ЗАЗЯН СЕРГЕЙ ГЕВОРКОВИЧ

МПК / Метки

МПК: C04B 7/36

Метки: линиях, поточных, процессом, смешива-ния, технологических

Опубликовано: 30.06.1981

Код ссылки

<a href="https://patents.su/4-842073-sposob-upravleniya-processom-smeshiva-niya-b-potochnykh-tekhnologicheskikh-liniyakh.html" target="_blank" rel="follow" title="База патентов СССР">Способ управления процессом смешива-ния b поточных технологических линиях</a>

Предыдущий патент: Способ получения цементного клинкера

Следующий патент: Керамический материал

Случайный патент: Устройство для пропитки древесно-волокнистых плит