Способ контроля и регулирования процессов азотирования и нитроцементации и система автоматического регулирования для осуществления способа

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 551409

Автор: Шмонин

Текст

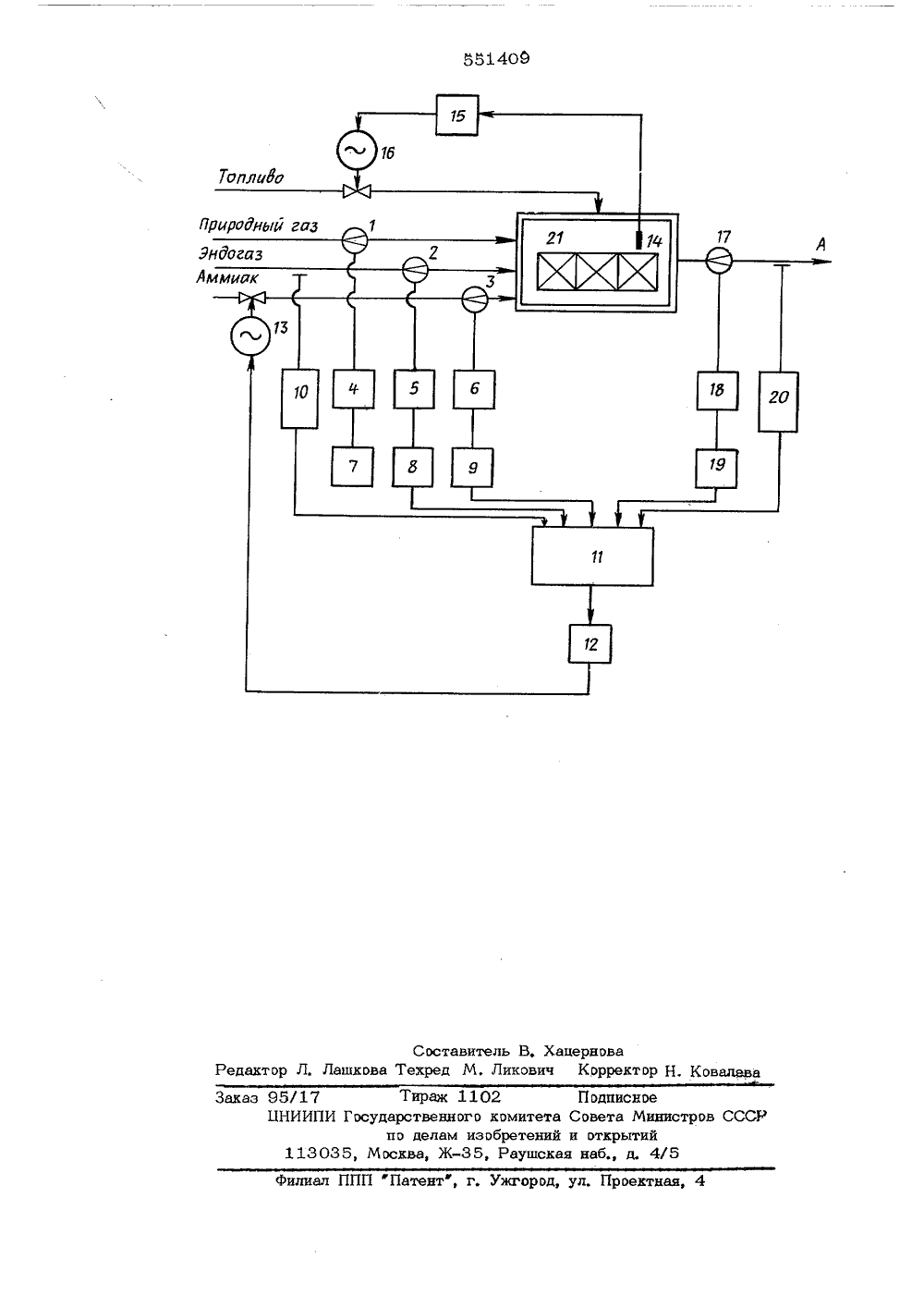

ОП ИСАНИЕ ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Союз СоветскихСоциалистическихРеспублик 1) Дополните 2) Заявлено О ное к авт, свнд-ву09,72 (21) 1826956/О рнсоелинением заявки2030834/ сударственный комитетавета Министров СССРо делам изобретенийи открытий(43) Опублнковано 28,03.77.Бюллетень11 (45) Дата опубликования описания 05.05,77 2) Автор изобрете(54) СПОСОБ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ ПРОЦЕССОВАЗОТИРОВАНИЯ И НИТРОЦЕМЕНТАЦИИ И СИСТЕМААВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯСПОСОБА До настоя време контроль процеслся путем замерагаза но степенииным определенислоя 11) . ов азотированияасхода вводимогого диссоциации, т м глубины диффуз роизвод в печь,е. косвеионного стемы являетенные пределы циации аммиака. ммиака мэжно ного увеличеелесообразно, й работы сис буемой технодиссоциапии уже включать Изобретение относится к химико-термической обработке металлов и найдет применение во многих отраслях промышленности и, в частности в машиностроительной, при насыщениЫ поверхности деталей азотом (азотирование) и азотом и углеродом (нитроцементация). Однако известный способ не позволяет вести непрерывный автоматический прямой контроль и регулирование содержания азота в азотируемом и нитроцементованном слое, что приводит к получению некачественного слоя из-за большой или малой подачи аммиака. Большая подача аммиака вызывает об разование у поверхности хрупкой карбонитридной фазы, что ухудшает качество нитроцементованного слоя. Пэвышенное содержание азота и углерода в слое при нитроцементации сталей способствует сохранению остаточногэ 2 аустенита после закалки, и это также снижает качество нитроцементованного слоя,В известном способе использовалась система автоматического регулирования качества азотированногэ слоя по степени диссоциации аммиака в шахтных печах, содержащая регулятор давления, ротаметр, фильтр, осушитель печных газов, панель подачи газа и газоанализатор. Вторичный прибор газоанализатора, оборудованный задатчиком, подает электрический импульс на изодромный регулятор, который, в свою очередь, передает сигнал на исполнительный механизм, соединенный с помощью тяги с регулирующим краном 2 Д . Недостатком известной сися то, что она имеет ограничрегулирования степени диссоНизкую степень диссоциациидостичь только путем чрезмения расхода аммиака, что нецКроме того, для нормальнтему вручную подводить к трелогическим процессом степенаммиака -40%, а после этогавтоматическое регулирование, что отрицательно схазывается на качестве азотированного слоя и данную систему можно применятьтолько для процессов азотирования.Пель изобретения - разработка способаконтроля и регулирования, позволяющегоосуществлять непосредственное регулирование содержания азота в слое и соответственно прямую корректировку расхода вводимогоазота. 10Предложенный способ отличается от известного тем, что определяют расход газа дои после процесса насыщения и по величинеполученной разности в пересчете на атомарный азот изменяют соответственно расходвводимого газаНа чертеже представлена система автоматического регулирования для осуществленияпредложенного способа. Она отличается отизвестной тем, что снабжена устройствомдля подсчета разности насыщающих элементов и выдачи соответствующего импульса нарегуляторы расхода газов, а также приборами, измеряющими расход отработанной печной атмосферы и газоанализаторами для измерения в ней содержания насыщающих газов, Устройство соединено с приборами длярегистрации и передачи сигналов расхода вво димых газов, с газоанализаторами вводимыхи отработанных газов и приборами, измеряющими расход отработанной печной атмосферы.Система имеет камерные диафрагмы 1,2, и 3 для измерения расходов технологических газов, дифманометры 4,5 и 6, прибор 7 для регистрации расхода природногогаза, приборы 8 и 9 для регистрации расходов технологических газов и передачи сигналов, блок 10 газоанализаторов для определения содержания азота в эндогазе, вычислительное устройство 11 для подсчета раз ности атомарного азота, регулирующее устройство ф 12, исполнительный механизм 13 с регулировочным краном, термопару 14, регулятор15 температуры, исполнительный механизм 16с регулировочным краном расхода топлива, дат чик 1 7 расхода отработанной печной атмосферы,дифманометр 18, прибор для регистрации 1 9расхода отработанной печной атмосферы и передачи сигнала, блок 20 газоанализаторов дляопределения содержания азота в отработанной 50печной атмосфере и передачи сигнала.Система работает следующим образом.Температура в печи регулируется системой, состоящей из термопары 14, регулятора 15 температуры и исполнительного механизма 16 с регулировочным краном расхода топлива,Расходы природного газа, эндогаза и аммиака измеряются камерными диафрагмами1, 2 и 3. Перепады давлений от диафрагм 60 передаются на дифманометры 4, 5 и 6, гдепреобразуются в электрические сигналы..Электрические сигналы, пропорциональныеперепадам давлений, передаются на регистрирующие приборы 7, 8 и 9, где показываются и записываются расходы природного газа, эндогаза и аммиака, Затем электричес-;кие сигналы, пропорциональные расходам эндогаза и аммиака от регистрирующих приборов8 и 9 передаются в вычислительное устройство 11.Количество атомарного азота в эндогазеопределяется блоком 10 газоанализаторов.Электричесхий сигнал, пропорциональный содержанию,атомарного азота в эндогазе, тахже передается в вычислительное устройство11, Вычислительное устройство по количествам расхода эндогаза и аммиака и по содержанию азота в эндогазе, автоматически подсчитывает количество атомарного азота, вносимого в рабочее пространство печи 21.Стрелкой А показан выход отработаннойпечной атмосферы, расход которой измеряется датчиком 17, Сигнал от датчика передается на дифманометр 18, где преобразуетсяв электрический сигнал, пропорциональныйрасходу отработанной печной атмосферы. Этотсигнал передается в регистрирующее устройство 19, где расход отработанной печной атмосферы показывается и записывается.Затем сигнал передается в вычислительноеустройство 11.Количество атомарного азота в отработанной печной атмосфере определяется блоком 20 газоанализаторов. Электрическийсигнал, пропорциональный содержанию атомарного азота в отработанной печной атмосфере, от блока газоанализаторов также передается в вычислительное устройство 11. Порасходу отработанной печной атмосферы исодержанию азота в ней, вычислительное устройство подсчитывает количество атомарного азота, уносимого из печи.Разность между внесенным в печь азотоми унесенным из нее подсчитывается вычислительным устройством, Элехтричесхий сигнал,пропорциональный разности атомарного азота из вычислительного устройства передается в регулирующее устройство 12,Из регулирующего устройства соответствующий импульс подается на исполнительньй механизм 13 с регулирующим краном,который увеличивает или уменьшает расходаммиака,При определенных параметрах (температуре, времени и определенной марке стали)можно с большой точностью контролироватьпроцессы химико-термической обработки инепрерывно автоматически регулировать содержание азота в слое,40 Вычисление содержания насыщающих элементов производится согласно выражению1(Й +М"+И )И 1 КИ 7где Ц - получаемое содержание насьпцающихэлементов в слое металла за период насыщенияэ1Й - количество насыщающих элементов,внесенных в печь эндогвзом за период насыщения;аЙ - количество насыщающих элементов,внесенных в печь аммиаком за период насыщения;1 ВЙ - количество насыщающих элементов, внесенных в печь любым другим газомю 11б - количество насыщающих элементов, унесенных из печи отработанной печнойатмосферой за период насыщения;К - коэффициент, учитывающий по-грешнэсти измерения, выбивания печной атмосферы поглощение футеровкэй и.печной арма турой насыщающих элементов;3 - величина, определяющая количество обрабатываемого металла отношением егоповерхности к весу.П р и м е р. Вычисление содержания азо 25та в нитроцементованном слое.При среднетемпературной нитроцементации в печь. температура которой поддерживается 860 С, давление газов в печи 15,0 ммэводяного столба, подается эндогаз составкоторого, %:СО 200,20СН, 2,0М 38,0Н 39,8Расход аммиака равен 1,5 мм /час расЭ3Фход эндогаза - 40 мм /час, расход природного газа -1,0 мм /час.зВыход отработанной печной атмосферысоставляет 41,0 нм/час.Состав отработанной печной атмосферы, %;СО 19,8СО, 0,233,045й 37,539,47,Глубина получаемого слоя - 0,40 мм,марка стали - 40 Х, время нитроцементации - 4,5 час.50Подаваемый в печь аммиак разлагаетсянв атомарный азот и водород по следующей реакции:2 НН2 йц+ЗН55 При этом получается 75% водорода и 25 % азота. Следовательно за каждый час азота в печи вносится эт аммиака 0,375 л/час.Подставляя параметры в формулу пэлучим:= о,я%Если полученное значение больше заданного, то регулятор дает команду на уменьшение расхода аммиака и наобэрэт.Ф ормула из обретения1. Способ контроля и регулирования прэцессов взотирования и нитроцементации, включающий замер расхэдв ввэдимых в печь газов, о т л и ч а ю щ и й с я тем, чтэ, с целью прямого непрерывнэгэ регулирова - ния содержания азота в диффузионном слое, определяют количество азота в газах дэ и после процесса и по величине полученный разности, в пересчете на атомарный азот, корректируют расход вводимых газов.2. Система автоматического регулирования для осуществления способа по и, 1, содержащая диафрагмы, дифмвнэметры, приборы для регистрации и передачи сигналов расхэда газов, газоанвлизатэры вводимых в печь газов, регуляторы и исполнительные механизмы, соединенные с регулировочными кранами расхода газов, о т л и ч в ю щ а яс я тем, что, с целью повышения точнэсти измерения глубины слоя и определения содержания насыщающих элементэв в нем, энв дополнительно содержит вычислительный блэк и приборы для измерения расхода отработанной печной атмосферы и газоанализатэры для измерения в ней содержания нвсьпцаюших газов, причем вычислительный блок сэединен с приборами для регистрации к передачи сигналов расхода вводимых газов, с газэанализаторами вводимых и отработанных газов и приборами измерения расхода отработанной печной атмосферы.Источники информвпии, принятые вэ внимание при экспертизе:1, Райцес В. Б, "Технология химико- термической обработки нв машиностроительных завэдах" 1965, с. 152. (прототип),2, Котов О, К. "Поверхнэстнэе упрочнение деталей машин химикэ-термическими методами", 1969, с, 150, (прототип).581400 аказ 95/17 Тираж 1102 ЦНИИПИ Государственного комитета С по делам изобретений и 113035, Москва, Ж, РаушскаяПодписноеовета Министров СССРоткрытийнаб., д. 4/5 г. Ужгород, ул. Проектнаи,Филиал ППП Патен Составитель В, ХацерноваРедактор Л. Лашкова Техред М. Ликович Корректор Н, Ко

СмотретьЗаявка

1826956, 06.09.1972

ШМОНИН МИХАИЛ МИХЕЕВИЧ

МПК / Метки

МПК: C23C 11/14

Метки: азотирования, нитроцементации, процессов, способа

Опубликовано: 25.03.1977

Код ссылки

<a href="https://patents.su/4-551409-sposob-kontrolya-i-regulirovaniya-processov-azotirovaniya-i-nitrocementacii-i-sistema-avtomaticheskogo-regulirovaniya-dlya-osushhestvleniya-sposoba.html" target="_blank" rel="follow" title="База патентов СССР">Способ контроля и регулирования процессов азотирования и нитроцементации и система автоматического регулирования для осуществления способа</a>

Предыдущий патент: Способ азотирования металлических изделий

Следующий патент: Раствор для местного оксидирования магниевых сплавов

Случайный патент: Способ контроля качества обезжиривания изделий