Способ переработки цинкосодержащих шлаков в электропечи

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1687637

Автор: Пинаев

Текст

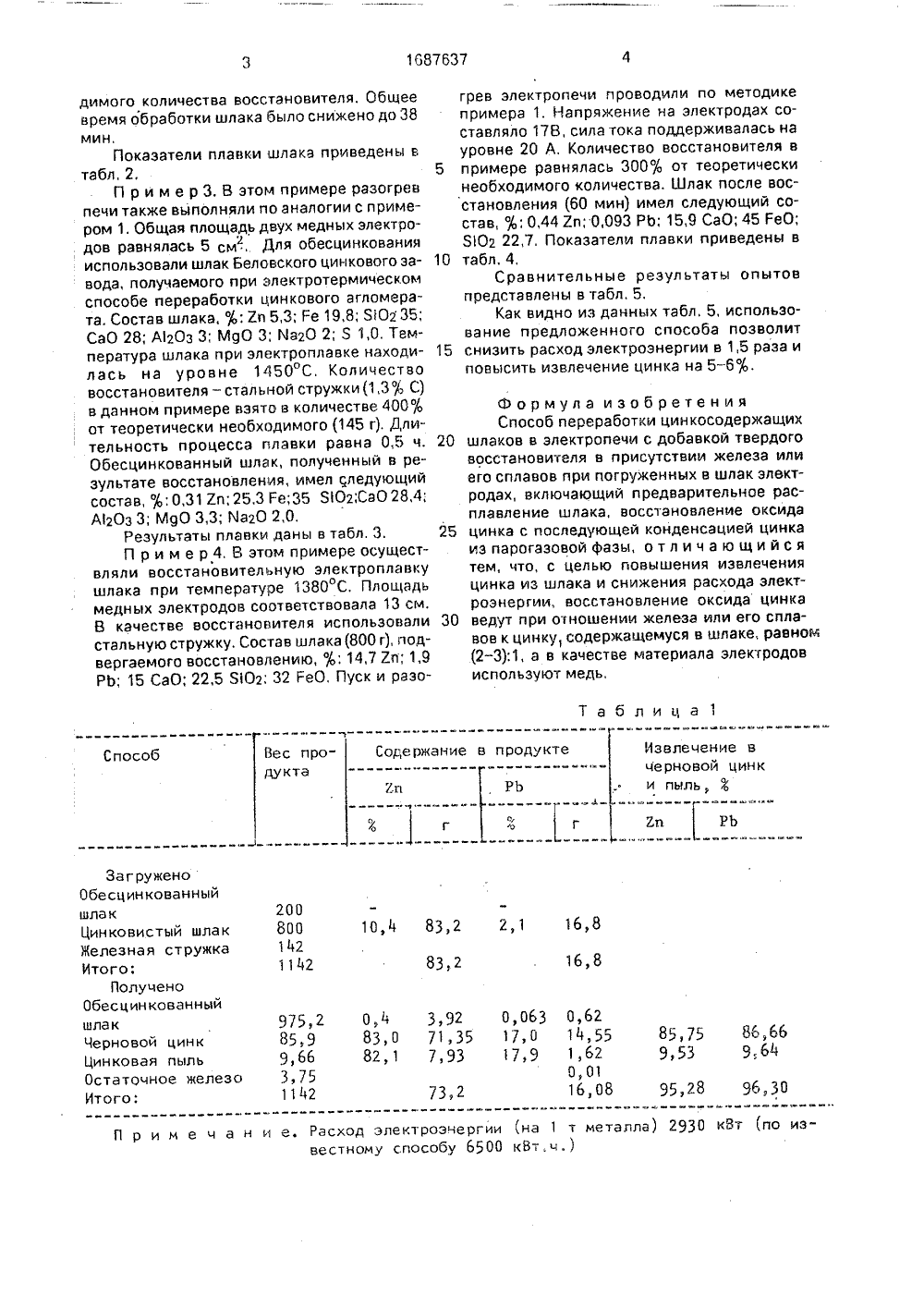

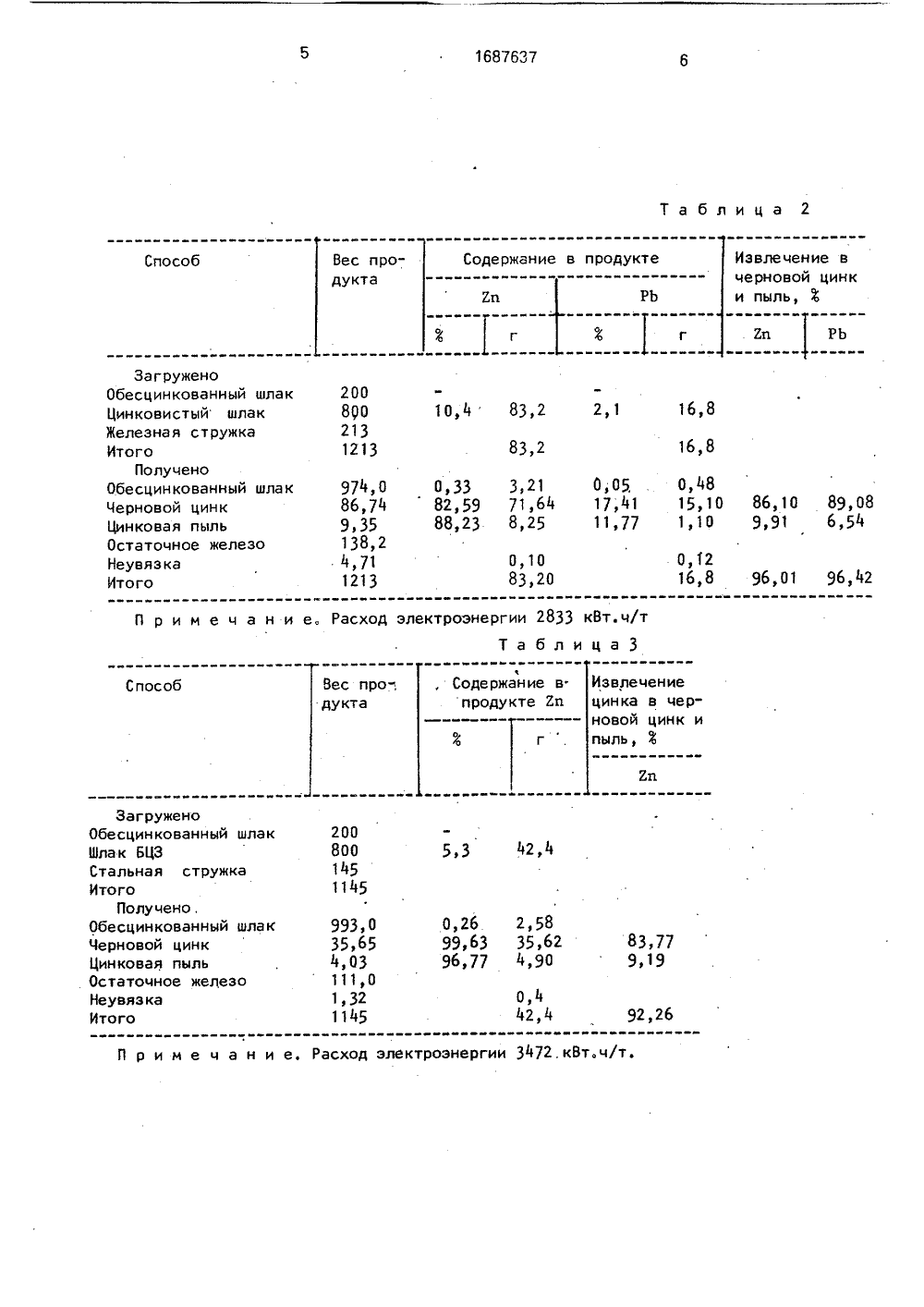

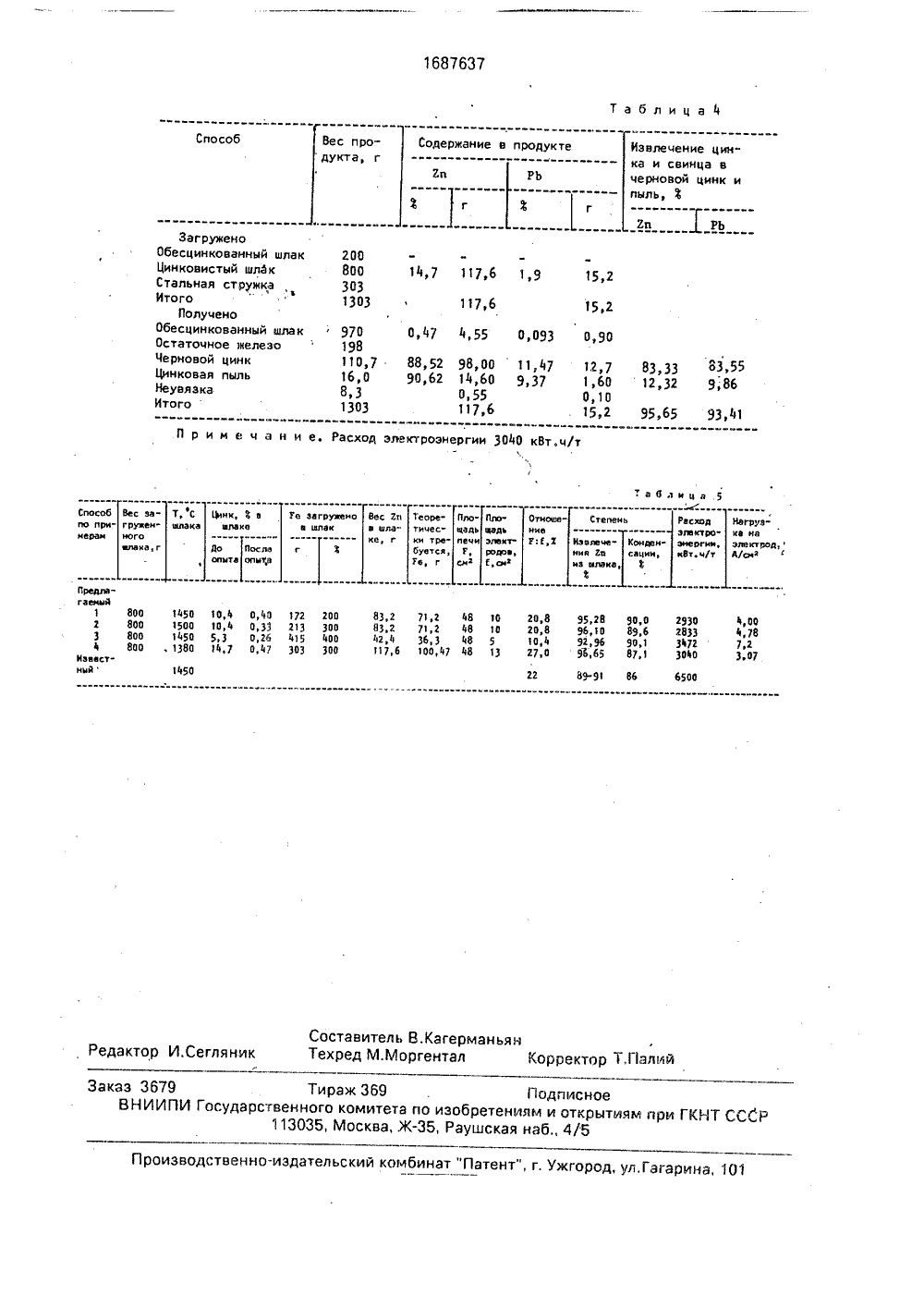

(й)5 С 22 В 7/О САНИЕ ИЗОБРЕТЕНИЯ 2 ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМПРИ ГКНТ СССР АВТОРСКОМУ СВИДЕТЕЛЬСТВУ(56) Авторское свидетельство СССРМ 376463, кл. С 22 В 7/04, 1973.(54) СПОСОБ ПЕРЕРАБОТКИ ЦИНКОСДЕРЖАЩИХ ШЛАКОВ В ЭЛЕКТРОПЕЧИ Изобретение относится к цветной металлургии и может быть использовано при переработке цинковых шлаков в электропечи для извлечения цинка.Цель изобретения - повышение извлечения цинка из шлака и снижение расхода электроэнергии.П р и м е р 1 Обработку шлака, содержащего, : Еп 10,4; Ре 33,5; РЬ 2,1; Са 017,5;5102 23, осуществляли мягким железом при 1450 С. Для этого электропечь разогрели предварительно до 1450 на обесцинкованном шлаке (42,0 Ге; 19 СаО; 22 Я 04; 3 А 20 з;3 йа 20), который плавили в шахтной печи. До 1100 С электропечь разогревали нихромовой проволокой, введенной внутрь электропечи, затем влили 200 г жидкого обесцинкованного шлака, подготовленного в шахтной печи. После того, как температура обесцинкованного шлака в электропечи повысилась до 1450 С, в нее загрузили 800 г цинковистого шлака (в три приема по 200 - 300 с через 5 мин). Начало загрузки первой(57) Изобретение относится к цветной металлургии и может быть использовано при переработке цинковых шлаков в электропечи для извлечения цинка и снижения расхода электроэнергИи. Это достигается за счет того, что восстановление оксида цинка ведут железом или его сплавами при отношении .восстановителя к цинку, содержащемуся в судане электропечи (2 - 3) - 1, а в качестве нагревателя сулана используют медные электроды, расположенные под слоем шлака на подине электропечи. 5 табл. порции цинковистого шлака считает началом опыта. Как только температура в электропечи вновь достигла 1450 С, в нее загрузили 142 г (200) .мелкой железной стружки (0,2 х 5 х 10). Общее время плавки цинковистого шлака и восстановления составило 1 ч. Среднее напряжение на медных электродах равнялось 14 В, а сила тока достигала 20 А, После окончания восстановления шлака, печь отключили, удалили из нее шлак и остаточное железо. Шлак после взвешивания направили на химический анализ. Он имел следующий состав, : 0,4 Еп, 0,063 РЬ; 41,6 Ре; 17,8 СаО; 23,4 3102, Общее количество шлака 975,2 г. Показатели плавки приведены в табл. 1.П р и м е р 2. В данном примере восстановление оксида цинка шлака выполняли железной стружкой при температуре 1500 С, Разогрев печи и загрузку шлака осуществляли так же, каки в примере 1. Для г обесцийкования шлака загрузили 214 г стружки, т,е. 30 от теоретически необхо1687637 а б л и ц а Вес про- Содержание в продуктедукта Извлечение вчерновой цинки пыль,Способ РЬЪг Вг Еп РЬ ЗагруженоОбесцинкованныйшлакЦинковистый шлакЖелезная стружкаИтого:ПолученоОбесцинкованныйшлакЧерновой цинкЦинковая пыльОстаточное железоИтого: 2008001 ч 211 ч 2 10, 1 83,2 2,1 16,8 0 3,92 0,063 0,6283,0 71,35 17,0 1 й,55 85,75 86,6682,1 7,93 17,9 1,62 9,53 9,640,01/3,2 16,08 95,28 96,30 975,2 859 9,66 3,75 11 Й 2 П р и м е ч а н и е. Расход электроэнергии (на 1 т металла) 2930 кВт (по известному способу 6500 кВт,.ч.) димого количества восстановителя. Общее время обработки шлака было снижено до 38 мин,Показатели плавки шлака приведены в табл, 2.П р и м е р 3, В этом примере разогрев печи также выполняли по аналогии с примером 1. Общая площадь двух медных электродов равнялась 5 см, Для обесцинкования испольэовали шлак Беловского цинкового завода, получаемого при электротермическом способе переработки цинкового агломерата. Состав шлака, %; Еп 5,3; Ре 19,8; 810235; СаО 28; А 20 э 3; М 90 3; йа 20 2; Я 1,0. Температура шлака при электроплавке находилась на уровне 1450 С, Количество восстановителя - стальной стружки (1,3% С) в данном примере взято в количестве 400% от теоретически необходимого (145 г). Длительность процесса плавки равна 0,5 ч. Обесцинкованный шлак, полученный в результате восстановления, имел следующий состав, %; 0,31 7 п; 25,3 Ге; 35 902;СаО 28,4; АЬОэ 3; М 90 3,3; йа 20 2,0,Результаты плавки даны в табл. 3.П р и м е р 4, В этом примере осуществляли восстановительную электроплавку шлака при температуре 1380 С. Площадь медных электродов соответствовала 13 см, В качестве восстановителя использовали стальную стружку, Состав шлака (800 г), подвергаемого восстановлению, %: 14,7 2 п; 1,9 РЬ; 15 СаО; 22,5 902; 32 ЕеО, Пуск и разогрев электропечи проводили по методике примера 1, Напряжение на электродах составляло 17 В, сила тока поддерживалась на уровне 20 А, Количество восстановителя в 5 примере равнялась 300% от теоретическинеобходимого количества. Шлак после восстановления (60 мин) имел следующий состав, %; 0,44 Еп; 0,093 РЬ; 15,9 СаО; 45 РеО;50 22,7, Показатели плавки приведены в 10 табл,4,Сравнительные результаты опытовпредставлены в табл. 5.Как видно из данных табл, 5, использование предложенного способа позволит 15 снизить расход электроэнергии в 1,5 раза иповысить извлечение цинка на 5 - 6%. Формула изобретения Способ переработки цинкосодержащих 20 шлаков в электропечи с добавкой твердоговосстановителя в присутствии железа или его сплавов при погруженных в шлак элвктродах, включающий предварительное расплавление шлака, восстановление оксида 25 цинка с последующей конденсацией цинкаиэ парогазовой фазы, о т л и ч а ю щ и й с я тем, что, с целью повышения извлечения цинка из шлака и снижения расхода электроэнергии, восстановление оксида цинка 30 ведут при оношении железа или его сплавов к цинку, содержащемуся в шлакеравном (2-3):1, а в качестве материала электродов используют медь,1687637 Таблица 2 Извлечение вчерновой цинки пыль, Ф Содержание в продукте Вес продукта Способ Еп РЬ4ггп РЬ ЗагруженоОбесцинкованный шлакЦинковистый шлакЖелезная стружкаИтогоПолученоОбесцинкованный шлакЧерновой цинкЦинковая пыльОстаточное железоНеувязкаИтого 200ю890 10,483,22131213 83,2 16,8 2,1 16,8 974 0 О 33 32186,74 82,59 71649,35 88,23 8)25138,24,71 0,101213 83 20 0,4815,101,10 0,05, 17,41 11 77 86,10 89, 089,91 6,54 О,2 16,8 96,01 96,42 П р и м е ч а н и е. Расход электроэнергии 2833 кВт.ч/т ц а 3ю Табл и Извлечение Содержание в продукте 2 а Вес про-,дукта Способ цинка в черновой цинк ипыль, 3 г гп ЗагруженоОбесцинкованный шлакШлак БЦЗСтальная стружкаИтогоПолучено,Обесцинкованный шлакЧерновой цинкЦинковая пыльОстаточное железоНеувязкаИтого 200 800 145 114 42,26 2158 ,63 35,62 ,77 490 993,035,654,03111,01,321145 83,779,19 0,4 42,2,26 П р и м е ч а н и е, Расход электроэнергии 3472.кВт.ч/т.Цинк, алака Способпо прииеран заг тноке" Степеньие: С 2 Извлечейагрузка на электрод,А/сна и Раскодэлектроэнергиикот.ч/т е ела. ке, г ааль печи ведь электродовесна грукенного де чии ик 2 д3 алакагредлагаенн 48 10 48 10 48 5 48 3 4,0 4,7 7,2 800 1450 1 2 ОО800 1500 1 зоо 800 1450 5 400 800 , 1380 1 3 оо о,4 о,40 172 0,4 0,33 213 ,3 0,26 415 4,7 047 303 83,283,2424117,6 71 71 95,28 90,0 96,10 896 92,96 90,1 96,65 87,1 2930 2833 3472 3040 20,8 208 10,4 27,о 6,3оо,47 зеестнд 6500 89-91 86 оставитель В,Кагерманьянехред М Моргентал Коррект едактор ля Заказ 3679 Тираж 369 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ ССС 113035, Москва, Ж, Раушская наб., 4/5оизводственно-издательский комбинат "Патент", г. Ужгород, ул,Га Загружено Обесцинкованный шлак Цинковистый шл 8 к Стальная стружка Итого ПолученоОбесцинкованный шлакОстаточное 1 нелезоЧерновой цинкЦинковая пыльНеувязкаИтого 2008003031303 198110,16,08,31303

СмотретьЗаявка

4649882, 14.02.1989

СИБИРСКИЙ МЕТАЛЛУРГИЧЕСКИЙ ИНСТИТУТ ИМ. СЕРГО ОРДЖОНИКИДЗЕ

ПИНАЕВ АЛЕКСАНДР КОНСТАНТИНОВИЧ

МПК / Метки

МПК: C22B 7/04

Метки: переработки, цинкосодержащих, шлаков, электропечи

Опубликовано: 30.10.1991

Код ссылки

<a href="https://patents.su/4-1687637-sposob-pererabotki-cinkosoderzhashhikh-shlakov-v-ehlektropechi.html" target="_blank" rel="follow" title="База патентов СССР">Способ переработки цинкосодержащих шлаков в электропечи</a>

Предыдущий патент: Колпаковая печь

Следующий патент: Способ очистки вторичных алюминиевых сплавов

Случайный патент: Устройство контроля десятичных счетчиков