Способ изготовления стальных биметаллических труб

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

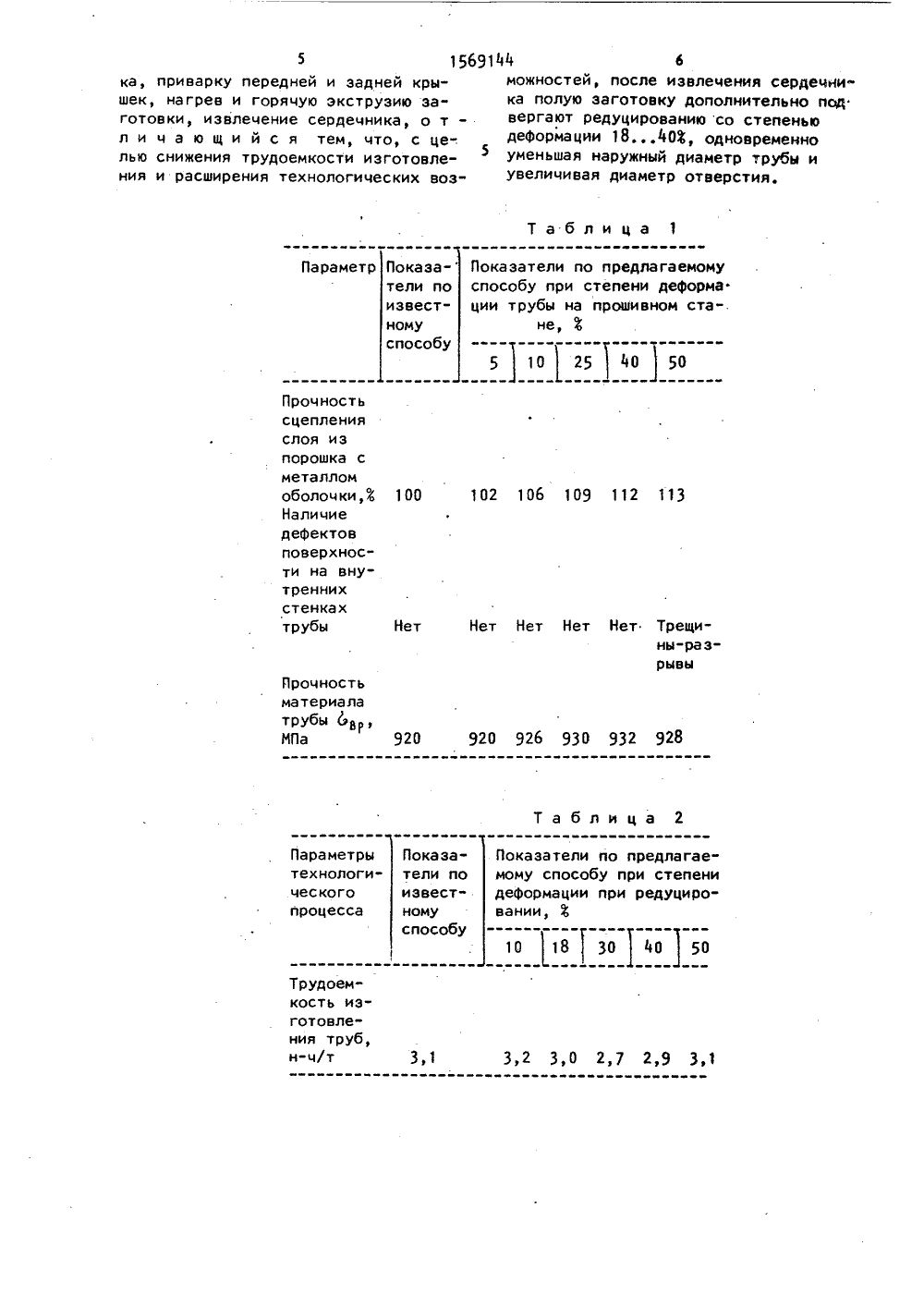

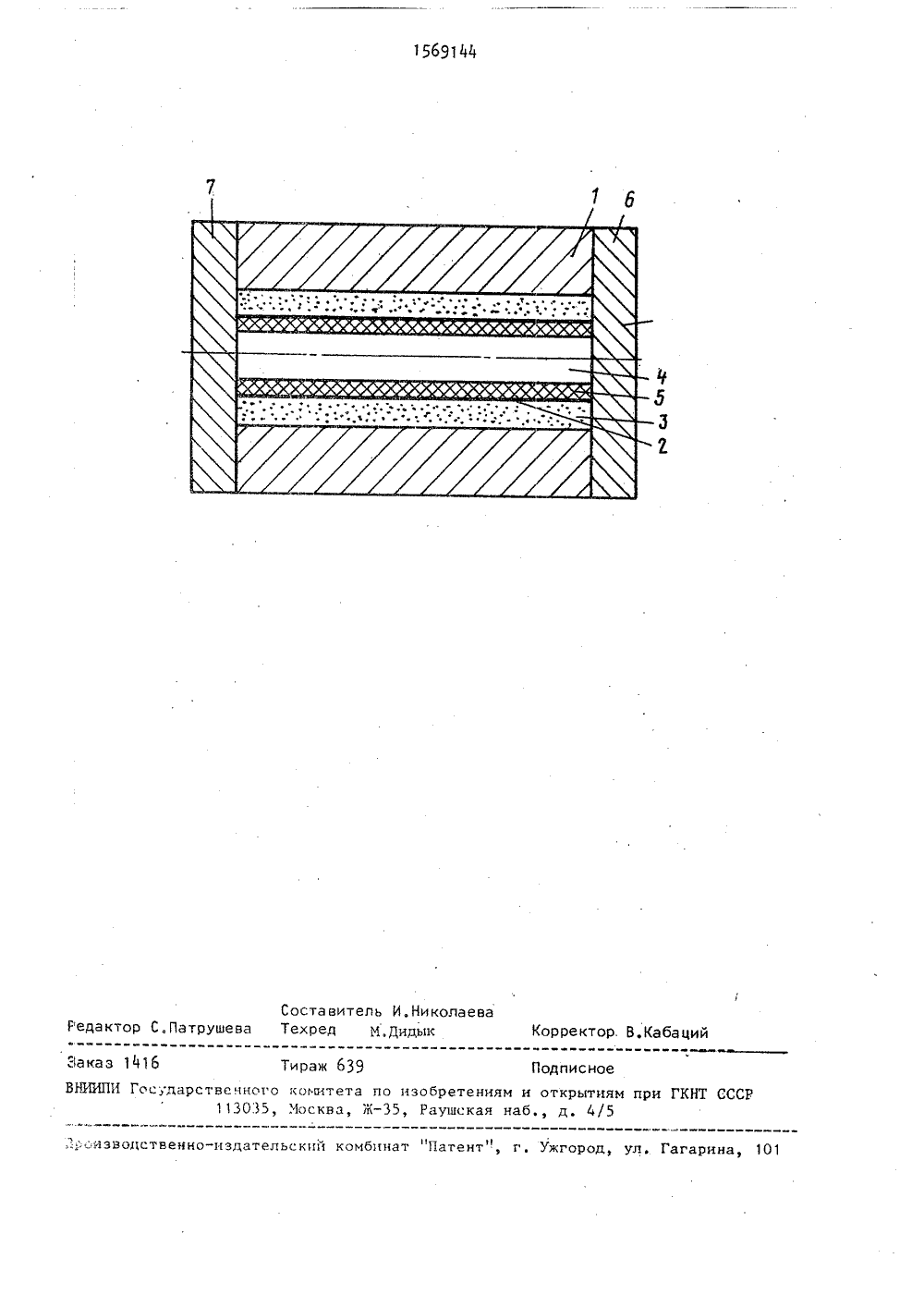

СОЮЗ СОВЕТСНИХСОЦИАЛИСТИЧЕСНИРЕСПУБЛИН ИЩ СВ 20 04 ОСУДАРСТВЕННЫЙ КОМИТЕТО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМРИ ГКНТ СССР ЕТЕЛЬСТВУ 21) 4153914/25-27(54) СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛБИМЕТАЛЛИЧЕСКИХ ТРУБ(57) Изобретение относится кке металлов давлением, в час Яким СССР80.ЬНЫХ работ сти к ся к обработкчастности кных труб,снижение трудехнологицески равос. собранная имации заготовиз металлицесследующим обазо ке во внутренн еталлицеской о о вставляют то кую втулку 2. й 1 и втулкой ий порошок 3,тавляют сердец экой 5. Порошо ским путем, а переднюю 6 и ругом варианте цкой 1 и втулк ли несколько рПри сбортрубчатой м концентричн цилиндрицес ду оболоцкометаллическ втулки 2 вскрытый обма ют механиче приваривают крышки, В д между оболо 1У л,ют од К АВТОРСКОМУ Изобретение относи металлов давлением, в изготовлению многосло Цель изобретения емкости и расширение во:можностей,На чертеже показан подготовленная к дефо ка с внутренним слоем кого порошка,Способ осуществляююю частьболочки 1нкостеннуюВ зазор меж.2 засыпают . а внутрьник 4, пок 3 уплотняк оболочке 1заднюю 7в зазорой 2 вставулонов, наизготовлению многослоиных труб, Цельизобретения - снижение трудоемкостии расширение технологицеских возможностей, Изготавливают полую заготовку горячей экструзией. Затем ее подвергают редуцированию на прошивномстане винтовой прокаткой со степеньюдеформации 18-40 и одновременноуменьшают диаметр и толщину стенки.Снижение трудоемкости обеспечиваетсяза счет исключения механической обр ботки, 1 ил 2 табл. мотанных из холоднокатаной ленты, причем общую ширину рулонов берут ной длине свободного пространства оболочке 1. Собранную заготовку на гревают и экструдируют в горячем с тоянии, удаляют переднюю и заднюю крышки 6 и 7, извлекают сердечник полученную трубу нагревают повторн до температуры максимальной пласти ности внутреннего слоя из металлицеского порошка и деформируют реду цированием на прошивном стане винтовой прокатки со степенью деформа ции 8-403 и одновременным уменьше нием диаметра и толщины стенки труТак как в предложенном техницес ком решении повторный нагрев экстр дированной трубы производят без уд пения тонкостенной цилиндрической втулки 2, внутренний слой из недостаточно скомпактированного металлического порошка оказывается защи щенным от проникновения газов, что обеспечивает качественный нагрев и в совокупности с радиальным характром деформации на прошивном стане интовой прокатки, более плотное сцепление внутреннего слоя из метал Лического порошка с внешней оболочкой.П р и м е р 1. цля получения многослойных труб с внутренним слоем из металла с жаропрочными свойствами собирают заготовку из наружной сталь ной трубы из стали 50 РА диаметром 95 мм и диаметром отверстия ф 42 мм. В зазор между концентрично установЛенной разделительной втулкой диаметром 32 мм и толщиной стенки 1,5 мм из стали 20 и внутренней поверхностью Наружной трубы засыпают порошок из сплава ЭП, в отверстие разделительной втулки вставляют сердечник Нз стали 80 Г 13 Н 6 диаметром Ф 30 мм, Покрытый тальком. К торцам корпуса заготовки герметично приваривают крышки из стали 20, Собранные загс;"овки нагревают в индукционной печи ИП 1501 до температуры 1160 С и экструдируют на прессе усилием 20 МН из контейнера диаметром Ф 100 мм на прутки диаметром Ф 32 мм.У полученных прутков после надрезки переднего конца вытягиванием30 на волочильном стане извлекают сердечник, получая трубы с диаметром Отверстия р 10 мм, Трубы после отделки повторно нагревают до температуры 1160 С и деформируют калиброванием отверстия на прошивном стане Винтовой проволоки со степенью деформации 5, 10, 25, 40 и 503, получая трубы с наружным диаметром ф 32,3; 31,7; 29,9; 29,2 и 28,5 мм и диаметром отверстия ф 10,4; 10,8",40 12,2; 12,8 и 13,4 мм, Полученные трубы охлаждают, подвергают термической обработке, проверяют прочность сцепления слоев, замеряют толщину слоя из порошкового металла, оцени 45 вают состояние поверхности отверстия е трубе и сравнивают с трубами, полученными известным способом. Результаты сравнения приведены в табл, 1,Как видно из табл, 1, дополнительная деформация трубы на прошивном стане увеличивает прочность сцепления порошкового слоя с основным металлом и прочность материала трубы, причем оптимальным является интервал степени деформации 10-403, так как при степени деформации меньше 101 увеличения прочности материала трубы не наблюдается, а при степени деформации больше 403 на внутренней поверхности трубы появляются дефекты в виде трещин, разрывов металла тонкостенной втулки, Толщина слоя из порошкового металла в трубах составляет около 3,7 мм, толщина плакирующего металла тонкостенной втулки не более 0,5 мм и легко удаляется при механической обработке внутренней .поверхности трубы.П р и м е р 2, Аналогичным образом получают трубы, вставляя между тонкостенной втулкой и наружной оболочкой рулон, намотанный из холоднокатаной ленты сплава ЭПтолщиной 0,5 мм в двенадцать слоев;Как видно из табл, 2, при редуцировании предлагаемым способом полой заготовки со степенью деформации 18- 403 трудоемкость изготовления труб снижается на 0,1-0,4 н-ч/т, Это связано с тем, что в известном способе необходимо механической обработкой удалять слой плакирующего пластичного металла для освобождения слоя жаропрочной стали.Как видно из табл. 2, оптимальным с точки зрения прочности сцепления слоев и качества труб является интервал степени деформации 18-404Таким образом, предлагаемый способ позволяет получать многослойные трубы с увеличенной на 4-121 прочностью сцепления плакирующего порошкового слоя или слоя из холоднокатаной ленты другой марки с основным металлом, а также улучшить качество труб, повысив их прочность на 0,6-1,53, Увеличение прочности сцепления слоев и прочности труб позволяет повысить износостойкость внутреннего слоя на 10-284, за счет чего обеспечивается экономия металла около 150 т/год, экономический эффект при объеме производства 1000 т составит около 165000 р.формула изобретенияСпособ изготовления стальных биметаллических труб с внутренним плакированием порошком жаропрочного сплава, включающий сборку заготовки из внешней металлической оболочки, установку вспомогательной трубы и покрытого обмазкой сердечника, засыпку и уплотнение металлического порошТ а б л и ц а 1 Показатели по предлагаемому способу при степени деформа. ции трубы на прошивном ста-.не, Ф Показа- тели по известПараметр номуспособу 5 10 25 40 50 Прочностьсцепленияслоя изпорошка сметалломоболочки,4Наличиедефектовповерхности на внутреннихстенкахтрубы 102 106 109 112 113 100 Нет Нет Нет Нет Нет Трещи- ны-раз- рывы Прочностьматериалатрубы 6 з,ИПа 920 920 926 930 932 928 Таблица 2 Показатели по предлагаемому способу при степенидеФормации при редуцировании,Показатели по извест" ному способу Параметрытехнологическогопроцесса 1 1 10 18 30 40 50 Трудоемкость изготовления труб,н-ч/т 3,2 3,0 2,7 2,9 3,1 5 1569144 6ка, приварку передней и задней кры- можностей, после извлечения сердечни"шек, нагрев и горячую экструзию за" ка полую заготовку дополнительно подготовки, извлечение сердечника, о т - вергают редуцированию со степеньюл и ч а ю щ и й с я тем, что, с це-. деформации 1840, одновременнолью снижения трудоемкости изготовле-Уменьшая наружный диаметр трубы иния и расширения технологических воз- увеличивая диаметр отверстия.9 одписн ира КНТ СССР тениям и открытиям ская наб д. 4/5 к омитета по изоб ва, Ж, Ра

СмотретьЗаявка

4153914, 01.12.1986

ПРЕДПРИЯТИЕ ПЯ М-5481

ВАНИН ГЕОРГИЙ НИКОЛАЕВИЧ, ЗАМАРАЕВ ВАЛЕРИЙ КОНСТАНТИНОВИЧ, НУРЕЕВ РАФАЭЛЬ МУХАМЕДОВИЧ, ХАМИТОВ АЛЕКСАНДР АНДРЕЕВИЧ, ЯКИМОВ СЕРГЕЙ ЕПИФАНОВИЧ

МПК / Метки

МПК: B23K 20/04

Метки: биметаллических, стальных, труб

Опубликовано: 07.06.1990

Код ссылки

<a href="https://patents.su/4-1569144-sposob-izgotovleniya-stalnykh-bimetallicheskikh-trub.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления стальных биметаллических труб</a>

Предыдущий патент: Способ наплавки магнитных порошков

Следующий патент: Способ плакирования металлических изделий

Случайный патент: Устройство для съема со стола пресса, переноса и поворота изделий типа кирпичей и брикетов