Способ изготовления матричных емкостных датчиков давления

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

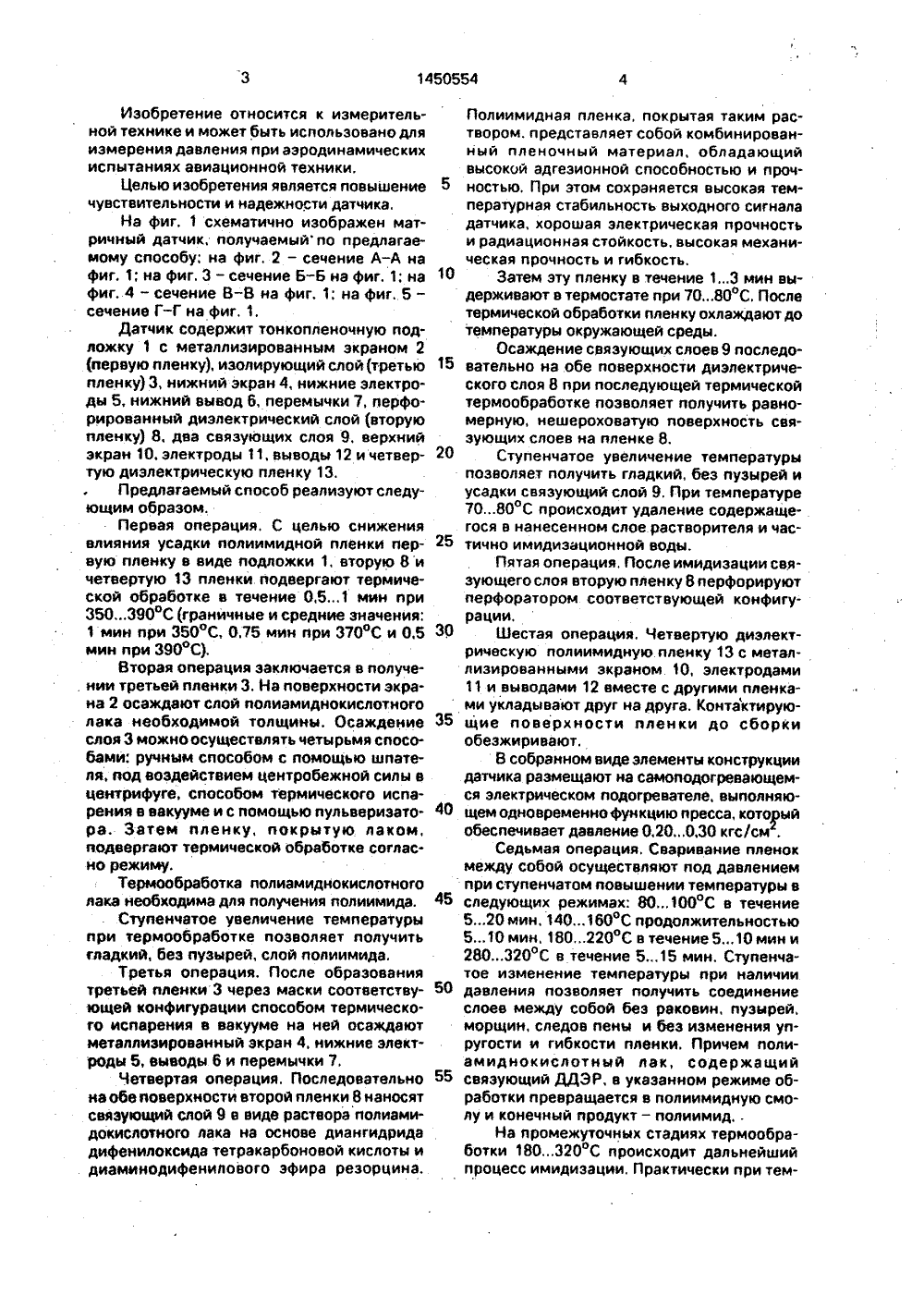

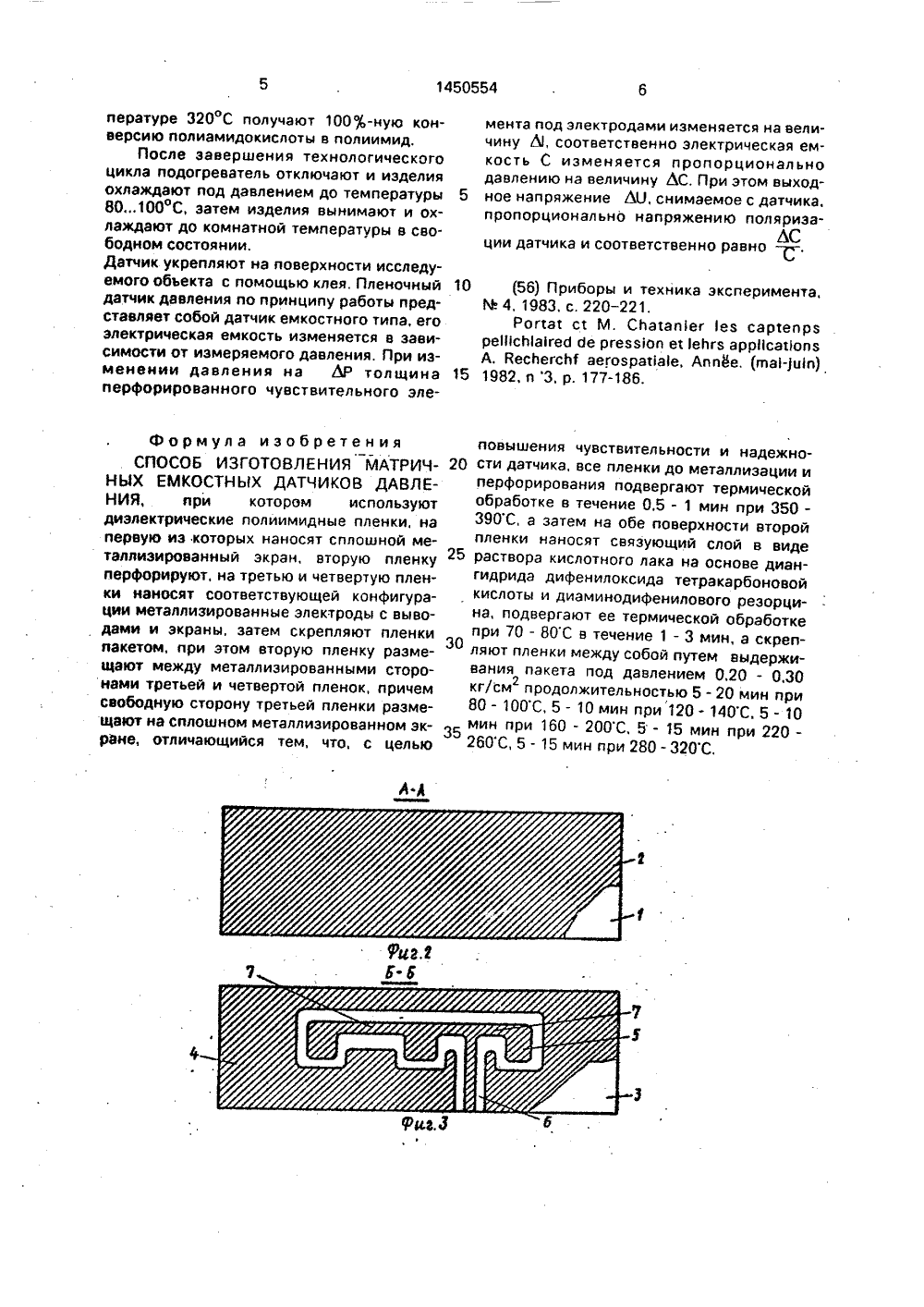

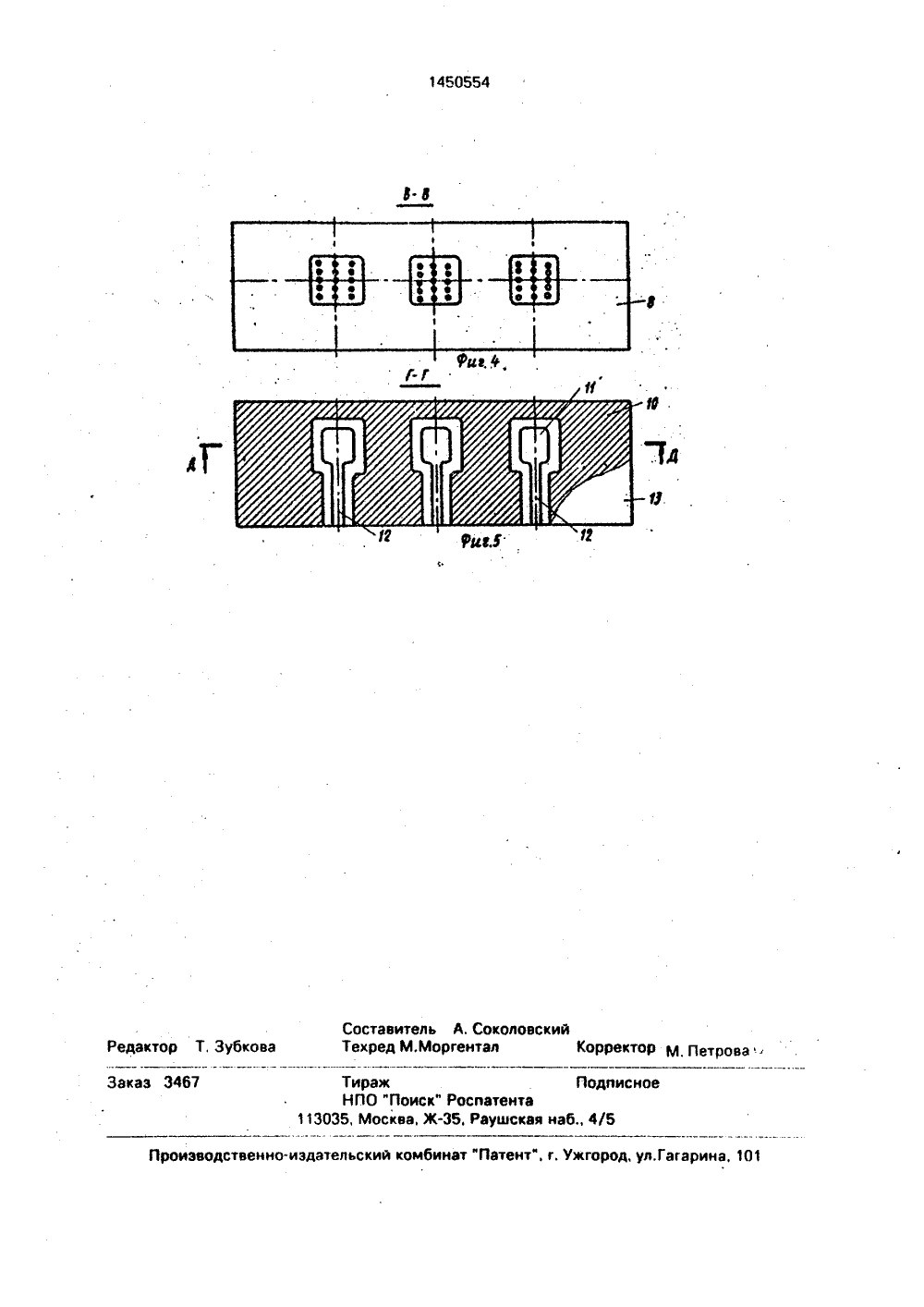

ОПИСАНИЕ ИЗОБРЕТК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Ц изобретеъности СОЮЗ СОВЕТСКИХсОцнАлнстнчесхнх РеспувлнтГОСУДАРСТВЕННОЕ ПАТЕНТНОЕВЩОМСТВО СССР (ГОСПАТЕНТ ССС(72).Блинов Вф Гузеева Л.НКазарян АА; Петуния АН Чикин И,И(54) СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНЫХ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ (67) Изобретение относится к измерительной технее и может быть использовано для измерения давпеае при аэродинамических испытаниях еъю тения является повышение чувстви надежности матричных датчиков даво 9)Я) (и) 1450554 А(51) 5 С 01 Ь 9 12 пения При изготовлении датчика используют диэлектрические полиимидные пленки, первая 1 из которых имеет металлизированный экран 2, вторая пленка 8 выполняется с перфорацией, а третья 3 и четвертая 13 выполнены с металлизированными экранами 4 и электродами 11 с выводами До металлизации и перфорирования все пленки подвергают термообработке, затем на пленку 8 наносят с двух сторон связукмций слой 9 и подвергают ее термической обработке, а скрепление пленок в пакет осуществляют под давлением при определенном тев. пературном режиме нагрева 5 ипИзобретение относится к измерительной технике и может быть использовано для измерения давления при аэродинамических испытаниях авиационной техники.Целью изобретения является повышение чувствительности и надежности датчика,На фиг. 1 схематично изображен матричный датчик, получаемый по предлагаемому способу: на фиг, 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1: на фиг. 5 - сечение Г-Г на фиг. 1.Датчик содержит тонкопленочную подложку 1 с металлизированным экраном 2 (первую пленку), изолирующий слой (третью пленку) 3, нижний экран 4, нижние электроды 5, нижний вывод б, перемычки 7, перфорированный диэлектрический слой (вторую пленку) 8. два связующих слоя 9, верхний экран 10, электроды 11. выводы 12 и четвертую диэлектрическую пленку 13.Предлагаемый способ реализуют следующим образом,Первая операция, С целью снижения влияния усадки полиимидной пленки первую пленку в виде подложки 1, вторую 8 и четвертую 13 пленки подвергают термической обработке в течение 0,51 мин при 350.390 С граничные и средние значения: 1 мин при 350 С, 0,75 мин при 370 С и 0,5 мин при 390 С).Вторая операция заключается в получении третьей пленки 3. На поверхности экрана 2 осаждают слой полиамиднокислотного лака необходимой толщины. Осаждение слоя 3 можно осуществлять четырьмя способами; ручным способом с помощью шпателя, под воздействием центробежной силы в центрифуге, способом термического испарения в вакууме и с помощью пульверизаторе. Затем пленку, покрытую лаком, подвергают термической обработке согласно режиму,Термообработка полиамиднокислотного лака необходима для получения полиимида.Ступенчатое увеличение температуры при термообработке позволяет получить гладкий, беэ пузырей, слой полиимида.Третья операция, После образования третьей пленки 3 через маски соответствующей конфигурации способом термического испарения в вакууме на ней осаждают металлизированный экран 4, нижние электроды 5, выводы 6 и перемычки 7.Четвертая операция. Последовательно на обе поверхности второй пленки 8 наносят связующий слой 9 в виде раствора полиамидокислотного лака на основе диангидрида дифенилоксида тетракарбоновой кислоты и диаминодифенилового эфира резорцина.50 55 давления позволяет получить соединение слоев между собой без раковин, пузырей, морщин, следов пены и без изменения упругости и гибкости пленки, Причем полиамиднокислотный лак, содержащий связующий ДДЭР, в указанном режиме обработки превращается в полиимидную смолу и конечный продукт - полиимидНа промежуточных стадиях термообработки 180320 С происходит дальнейший процесс имидизации, Практически при темПолиимидная пленка, покрытая таким раствором. представляет собой комбинированный пленочный материал, обладающий высокой адгезионной способностью и проч ностью, При этом сохраняется высокая температурная стабильность выходного сигнала датчика, хорошая электрическая прочность и радиационная стойкость, высокая механическая прочность и гибкость.10 Затем эту пленку в течение 1.3 мин выдерживают в термостате при 7080 С. После термической обработки пленку охлаждают до температуры окружающей среды.Осаждение связующих слоев 9 последо вательно на обе поверхности диэлектрического слоя 8 при последующей термической термообработке позволяет получить равномерную, нешероховатую поверхность связующих слоев на пленке 8.20 Ступенчатое увеличение температурыпозволяет получить гладкий, без пузырей и усадки связующий слой 9. При температуре 7080 С происходит удаление содержащегося в нанесенном слое. растворителя и час тично имидизационной воды.Пятая операция, После имидизации связующего слоя вторую пленку 8 перфорируют перфоратором соответствующей конфигурации.30 Шестая операция. Четвертую диэлектрическую полиимидную пленку 13 с метал- лизированными экраном 10, электродами 11 и выводами 12 вместе с другими пленками укладывают друг на друга. Контактирую щие поверхности пленки до сборкиобезжиривают.В собранном виде элементы конструкциидатчика размещают на самоподогревающемся электрическом подогревателе, выполняю щем одновременно функцию пресса, котоуыйобеспечивает давление 0,20,0,30 кгс/см,Седьмая операция. Сваривание пленокмежду собой осуществляют под давлением при ступенчатом повышении температуры в 45 следующих режимах: 80100 С в течение520 мин, 140160 С продолжительностью 5.10 мин, 180220 С в течение 510 мин и 280320 С в течение 5,15 мин, Ступенчатое изменение температуры при наличии1450554 пературе 320 С получают 100;4-ную конверсию полиамидокислоты в полиимид,После завершения технологического цикла подогреватель отключают и иэделия охлаждают под давлением до температуры 80100 С, затем иэделия вынимают и охлаждают до комнатной температуры в свободном состоянии,Датчик укрепляют на поверхности исследуемого объекта с помощью клея. Пленочный датчик давления по принципу работы представляет собой датчик емкостного типа, его электрическая емкость изменяется в зависимости от измеряемого давления. При изменении давления на ЬР толщина перфорированного чувствительного элеФормула изобретен ияСПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНЫХ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ, при котором используют диэлектрические полиимидные пленки, на первую иэ которых наносят сплошной металлиэированный экран, вторую пленку перфорируют, на третью и четвертую пленки наносят соответствующей конфигурации металлизированные электроды с выводами и экраны, затем скрепляют пленки пакетом, при этом вторую пленку размещают между металлиэированными сторонами третьей и четвертой пленок, причем свободную сторону третьей пленки размещают на сплошном металлизированном экране, отличающийся тем, что, с целью мента под электродами изменяется на величину А, соответственно электрическая емкость С изменяется пропорционально давлению на величину ЛС. При этом выход ное напряжение ЬО, снимаемое с датчика,пропорционально напряжению поляриэаЛСции датчика и соответственно равно -С;,10 (56) Приборы и техника эксперимента.М 4, 1983, с. 220-221,Рогат с 1 М. СЬасап 1 ег 1 ез сарсепрзреВсЫагеО бе ргезз 1 ол ет 1 еЬгз арр 1 саОопзА. ВесЬегсИ аегозраба 1 е, Аппее. (аа 1-)Ои)15 1982, и 3, р. 177-186. повышения чувствительности и надежно сти датчика, все пленки до металлизации иперфорирования подвергают термической обработке в течение 0.5 - 1 мин при 350- 390 С, а затем на обе поверхности второй пленки наносят связующий слой в виде 25 раствора кислотного лака на основе диангидрида дифенилоксида тетракарбоновой кислоты и диаминодифенилового резорцина, подвергают ее термической обработке 30при 70 - 80 С в течение 1 - 3 мин, а скрепляют пленки между собой путем выдерживания пакета под давлением 0,20 - 0,30 кг/см продолжительностью 5 - 20 мин при 80 - 100 С, 5 - 10 мин при 120 - 140 С, 5 - 10 мин при 160 - 200 С, 5 - 15 мин при 220- 260 С, 5 - 15 мин при 280 - 320 С.

СмотретьЗаявка

04237900, 24.03.1987

Блинов В. Ф, Гузеева Л. Н, Казарян А. А, Петунин А. Н, Чикин И. И

МПК / Метки

МПК: G01L 9/12

Метки: давления, датчиков, емкостных, матричных

Опубликовано: 30.12.1993

Код ссылки

<a href="https://patents.su/4-1450554-sposob-izgotovleniya-matrichnykh-emkostnykh-datchikov-davleniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления матричных емкостных датчиков давления</a>

Предыдущий патент: Способ получения оптически прозрачных кристаллов селенида цинка

Следующий патент: Свеча зажигания для двигателей летательных аппаратов

Случайный патент: Способ холодной поперечной прокатки полых профильных изделий