Способ определения оптимальных геометрических параметров инструмента

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

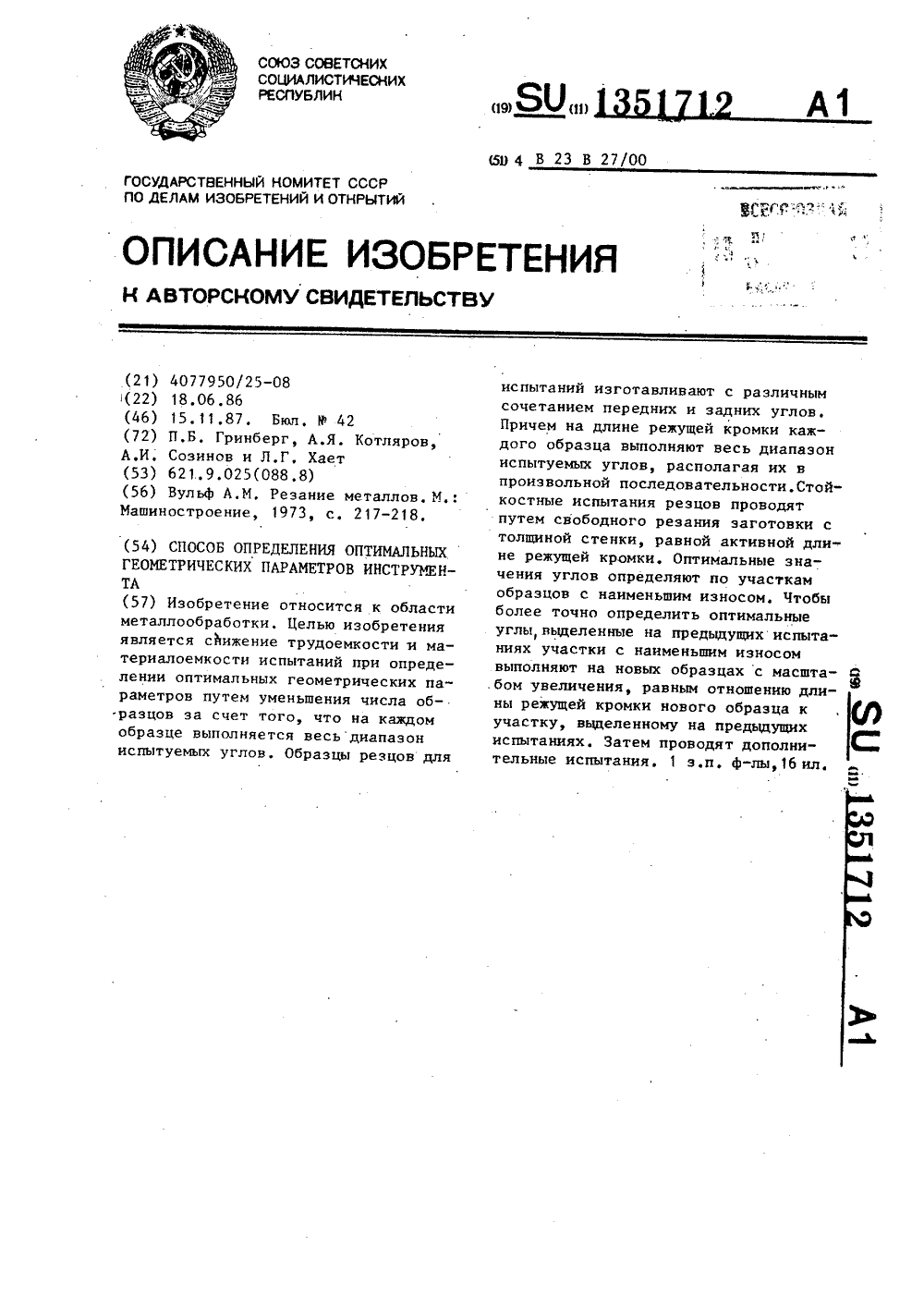

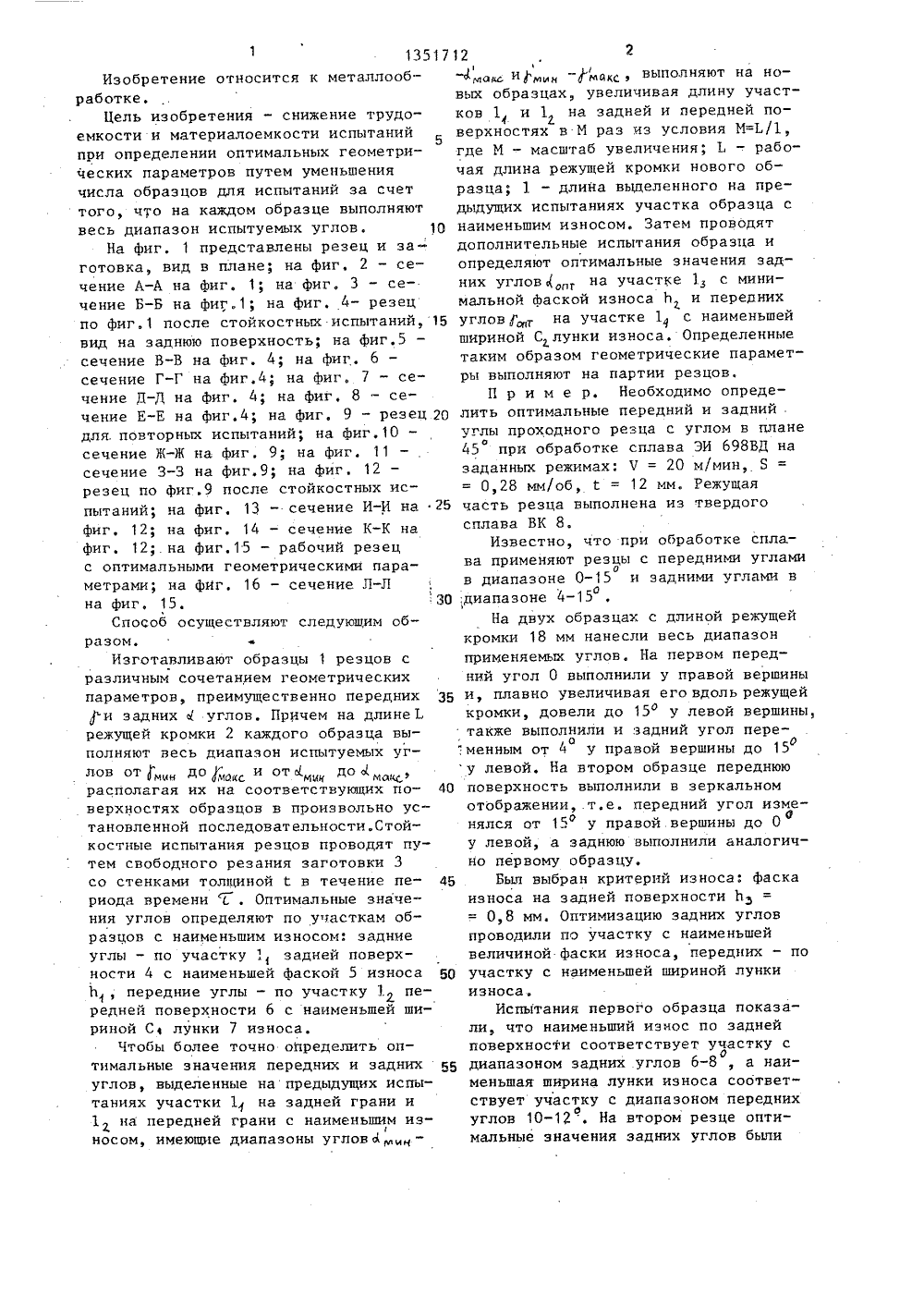

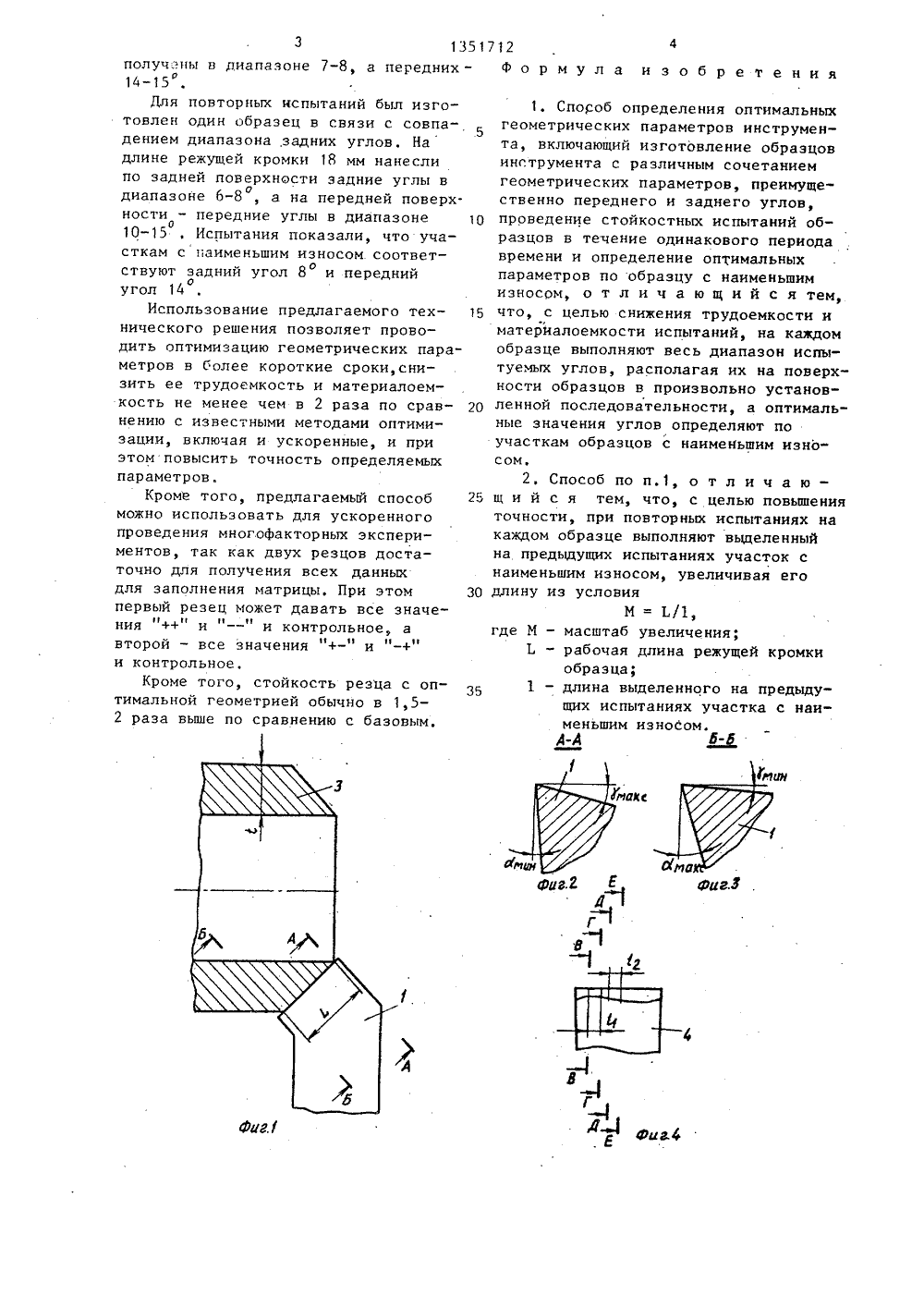

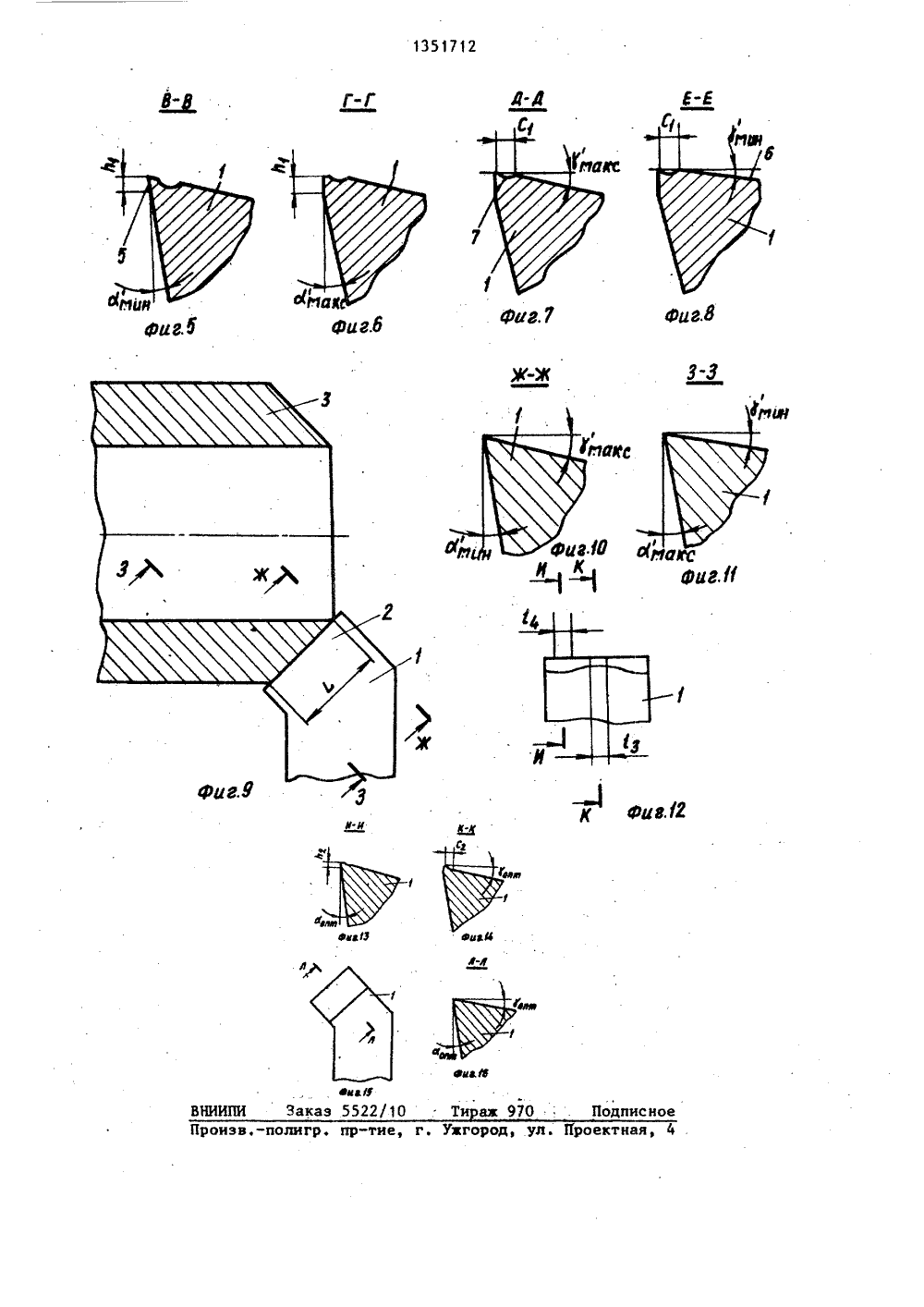

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК 1 (11 4 В 23 В 27/О НЫЙ КОМИТЕТ СССРОБРЕТЕНИЙ И ОТКРЫТИЙ СУДАРСТДЕЛАМ и ПИСАНИЕ ИЗОБРЕТЕНИЯ(57) ПО РИ ИМАЯ ЬНЫХ ТРУИ Нбластитения относится Целью изо трудоемко пытаний пр геометрич зобретениообработк ся сйижен етал вляеериал тимм опред оемкос леннираметр тимальнь ских пасла обкаждомпаэонзцов для пу ньшения разцов за счет того образце выполняется испытуемых углов. О то на сьдиа азцы А ВТОРСКОМУ СВИДЕТ 50/25-08,025(088 .8)А,М, Резание металение, 1973, с, 217 ОБ ОПРЕДЕЛЕНИЯ ОПТСКИХ ПАРАМЕТРОВ ИН испытании изготавливают с различным сочетанием передних и зад Причем на длине режущей к дого образца выполняют ве испытуемых углов, располагая их в произвольной последовательности. Стой- костные испытания резцов проводят путем свободного резания заготовки с толщиной стенки, равной активной длине режущей кромки, Оптимальные значения углов определяют по участкам образцов с наименьшим износом. Чтобы более точно определить оптимальные углы, выделенные на предыдущих испытаниях участки с наименьшим износом выполняют на новых образцах с масшта-бом увеличения, равным отношению длины режущей кромки нового образца к участку, выделенному на предыдущих испытаниях. Затем проводят дополнительные испытания. 1 з.п. ф-лы,16 ил.13517Изобретение относится к металлообработке,Цель изобретения - снижение трудоемкости и материалоемкости испытаний при определении оптимальных геометрических параметров путем уменьшения числа образцов для испытаний за счет того, что на каждом образце выполняют весь диапазон испытуемых углов. 10На фиг. 1 представлены резец и заготовка, вид в плане; на фиг, 2 - сечение А-А на фиг. 1; на фиг, 3 - сечение Б-Б на фиг.1; на фиг, 4- резец по фиг.1 после стойкостных испытаний, 15 вид на заднюю поверхность; на фиг,5 сечение В-В на фиг. 4; на фиг, 6 сечение Г-Г на фиг.4; на фиг 7 - сечение Д-Д на фиг, 4; на фиг, 8 - сечение Е-Е на фиг.4; на фиг. 9 - резец 2 О для.повторных испытаний; на фиг.10 сечение Ж-Ж на фиг, 9; на фиг. 11 сечение З-З на фиг.9; на фиг, 12 резец по фиг,9 после стойкостных испытаний; на фиг. 13 - сечение И-И на 25 фиг. 12; на фиг. 14 - сечение К-К на фиг. 12;. на фиг.15 - рабочий резец с оптимальными геометрическими параметрами; на фйг. 16 - сечение Л-Л на фиг. 15. 30Способ осуществляют следующим образом.чфИзготавливают образцы 1 резцов с различным сочетанием геометрических параметров, преимущественно передних З 5и заднихуглов, Причем на длине Ь режущей кромки 2 каждого образца выполняют весь диапазон испытуемых углов от мдои от( дорасполагая их на соответствующих по верхностях образцов в произвольно установленной последовательности. Стой- костные испытания резцов проводят путем свободного резания заготовки 3 со стенками толщинойв течение пе риода времени с, Оптимальные значения углов определяют по участкам образцов с наименьшим износом: задние углы - по участкузадней поверхности 4 с наименьшей фаской 5 износа 5 О Ь, передние углы - по участку 1 передней поверхности 6 с наименьшей шириной С лунки 7 износаЧтобы более точно определить оптимальные значения передних и задних углов, выделенные на предыдущих испытаниях участки 1 на задней грани и 1 на передней грани с наименьшим из( носом, имеющие диапазоны углов Ы,12 21/мас и 3 мин -йксвыполняют на новых образцах, увеличивая длину участков 1 и 1 на задней и передней поверхностях в М раз из условия Г 1=Ь/1,где М - масштаб увеличения; Ь - рабочая длина режущей кромки нового образца; 1 - длина выделенного на предыдущих испытаниях участка образца снаименьшим износом, Затем проводятдополнительные испытания образца иопределяют оптимальные значения задних угловна участке 1 с минимальной фаской износа Ь и переднихуглов Д, на участке 11 с наименьшейшириной С лунки износа. Определенныетаким образом геометрические параметры выполняют на партии резцов,П р и м е р. Необходимо определить оптимальные передний и задний .углы проходного резца с углом в плане45 при обработке сплава ЗИ 698 ВД назаданных режимах: 7 = 20 м/мин, Б == 0,28 мм/об,= 12 мм. Режущаячасть резца выполнена из твердогосплава ВК 8.Известно, что при обработке сплава применяют резцы с передними угламиов диапазоне 0-15 и задними углами в,диапазоне 4-15оНа двух образцах с длиной режущейкромки 18 мм нанесли весь диапазонприменяемых углов, На первом передний угол 0 выполнили у правой вершиныи, плавно увеличивая его вдоль режущейкромки, довели до 15 у левой вершины,также выполнили и задний угол перео Оменным от 4 у правой вершины до 15у левой. На втором образце переднююповерхность выполнили в зеркальномотображениит,е. передний угол изменялся от 15 у правой вершины до 0Оу левой, а заднюю выполнили аналогично первому образцу.Был выбран критерий износа: фаскаизноса на задней поверхности Ьз0,8 мм, Оптимизацию задних угловпроводили по участку с наименьшейвеличиной фаски износа, передних - поучастку с наименьшей шириной лункиизноса.Испытания первого образца показали, что наименьший износ по заднейповерхности соответствует участку сдиапазоном задних углов 6-8 , а наименьшая ширина лунки износа соответствует участку с диапазоном переднихоуглов 10-12 . На втором резце оптимальные значения задних углов были1351712 Мс получены и диапазоне 7-8, а передних - 14-15Для повторных испытаний был изготовлен один образец в связи с совпа-,5 дением диапазона, задних углов. На длине режущей кромки 18 мм нанесли по задней поверхности задние углы водиапазоне 6-8 , а на передней поверх. ности - передние углы в диапазоне 10о10-15 . Испытания показали, что участкам саименьшим износом. соответствуют задний угол 8 и переднийоугол 14Использование предлагаемого тех нического решения позволяет проводить оптимизацию геометрических параметров в более короткие сроки,снизить ее трудоемкость и материалоемкость не менее чем в 2 раза по срав нению с известными методами оптимизации, включая и ускоренные, и при этом повысить точность определяемых параметров.Кроме того, предлагаемый способ 25 можно испольэовать для ускоренного проведения многофакторных экспериментов, так как двух резцов достаточно для получения всех данных для заполнения матрицы. При этом 30 первый резец может давать все значения" ив " и контрольное, а второй - все значения "+-" и "-+" и контрольное.Кроме того, стойкость резца с оптимальной геометрией обычно в 1,5- 2 раза выше по сравнению с базовым. формула изобретения 1. Способ определения оптимальных геометрических параметров инструмента, включающий изготовление образцов инструмента с различным сочетанием геометрических параметров, преимущественно переднего и заднего углов,проведение стойкостных испытаний образцов в течение одинакового периодавремени и определение опТимальныхпараметров по образцу с наименьшимизносом, о т л и ч а ю щ и й с я тем,что, с целью снижения трудоемкости иматериалоемкости испытаний, на каждомобразце выполняют весь диапазон испытуемых углов, располагая их на поверхности образцов в произвольно установленной последовательности, а оптимальные значения углов определяют поучасткам образцов с наименьшим износом,2. Способ по п.1, о т л и ч а ю -щ и й с я тем, что, с целью повьппенияточности, при повторных испытаниях накаждом образце выполняют выделенныйна предыдущих испытаниях участок снаименьшим износом, увеличивая егодлину из условияМ= 1,/1где М - масштаб увеличения;1. - рабочая длина режущей кромкиобразца;1 - длина выделенного на предыдущих испытаниях участка с наименьшим износом.А-А1351712 Фиг,Р Фиг,8 аа 970 одпис Произв.-полигр. пр-тие город в-д Г-Г Фаа ФНИИПИ Заказ 5522/1 Ж-Ж

СмотретьЗаявка

4077950, 18.06.1986

ПРЕДПРИЯТИЕ ПЯ Р-6564

ГРИНБЕРГ ПЕТР БОРИСОВИЧ, КОТЛЯРОВ АЛЕКСАНДР ЯКОВЛЕВИЧ, СОЗИНОВ АЛЕКСЕЙ ИВАНОВИЧ, ХАЕТ ЛЕОНИД ГРИГОРЬЕВИЧ

МПК / Метки

МПК: B23B 27/00

Метки: геометрических, инструмента, оптимальных, параметров

Опубликовано: 15.11.1987

Код ссылки

<a href="https://patents.su/4-1351712-sposob-opredeleniya-optimalnykh-geometricheskikh-parametrov-instrumenta.html" target="_blank" rel="follow" title="База патентов СССР">Способ определения оптимальных геометрических параметров инструмента</a>

Предыдущий патент: Устройство для определения положения размерообразующего зуба многолезвийного инструмента

Следующий патент: Цанговый патрон

Случайный патент: Генератор гармонических сигналов