Материал для моделирования горячего пластического формоизменения сталей и сплавов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1339438

Авторы: Куренков, Полторапавло

Текст

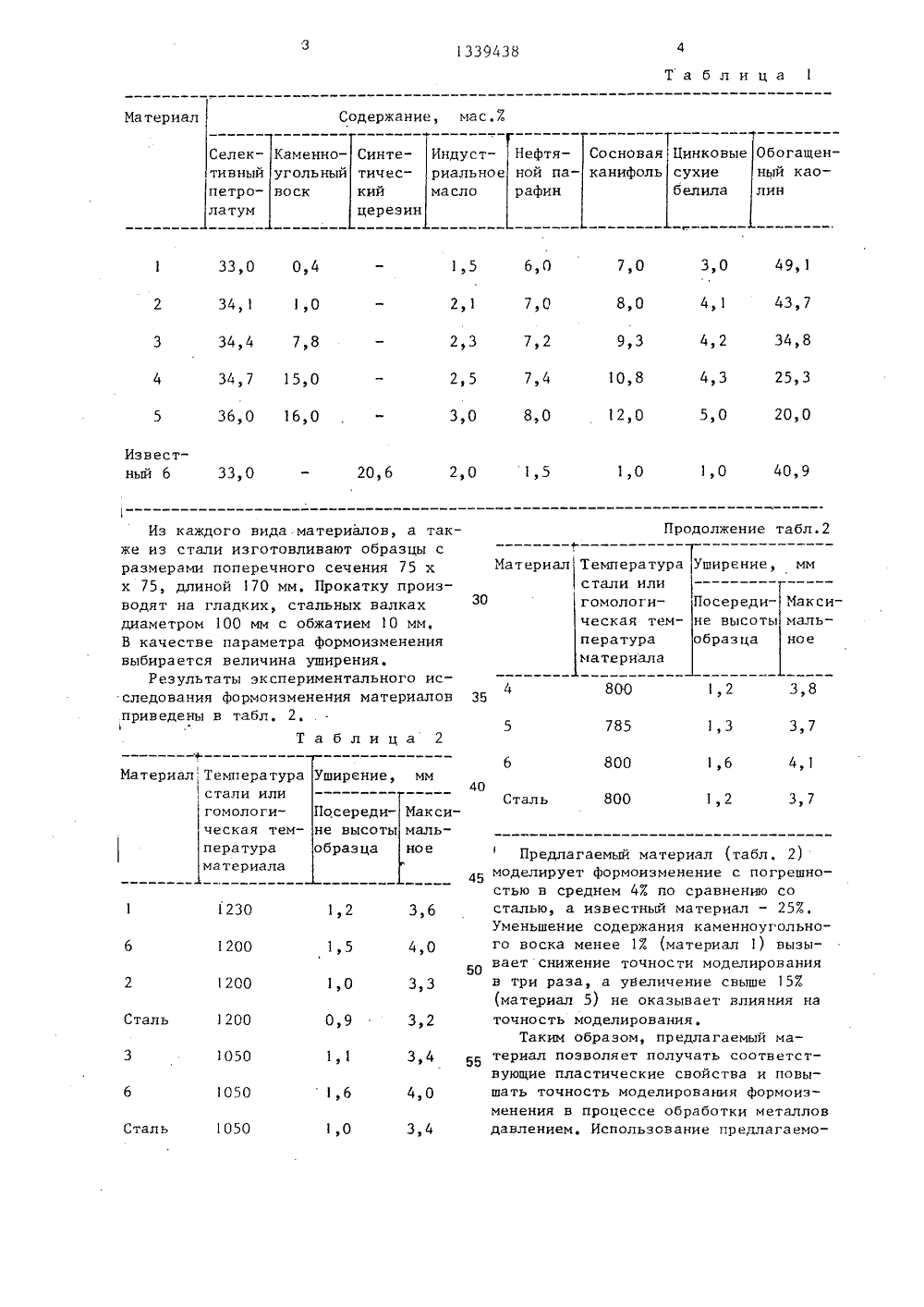

СОЮЗ СОВЕТСНИХСО.1 ИАЛИСТИЧЕСНИХРЕСПУБЛИК И 9) (11) 1) 4 С 01 К 3 28 ношении ком- селектив- оугольный ль но го при следующем ас,Е:петролат понентов, м ный 34,1-3 1,0-15,0, 2,5, параф фоль сосно к камеи,7, васло ьное 2,1 - 7,4, канила цинко обогащенндустриаляной 7,0 - 10,8, беликаолинВведение н нефая 8,0,1-4,3ьное,вые сухи ныи - оста воска каме высить пла в материал ного позволяет поь материала без нноуго стично нижения твердо прочих равных ьно влияет па и пр ожит войс условиях, что п технологические ва материал ессов горяч для моделирова пр пластического и сплавов, 2 т рмоизменения стале ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ ОПИСАНИЕ ИЭОБРЕ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ(71) Донецкий научно-исследовательский институт черной металлургии(54) МАТЕРИАЛ ДЛЯ МОДЕЛИРОВАНИЯ ГОРЯЧЕГО ПЛАСТИЧЕСКОГО фОРМОИЗМЕНЕНИЯСТАЛЕЙ И СПЛАВОВ(57) Изобретение относится к обработке металлов давлением, а именно кпроцессам горячего пластического формоизменения сталей и сплавов, Цельизобретения - расширение технологических возможностей материала и повышение точности моделирования, Целдостигается введением в материал допонительного компонента - воска каменно 1339438Изобретение относится к обработкеметаллов давлением и может использоваться при моделировании процессовгорячей обработки давлением.Цель изобретения - расширение технологических возможностей и повышениеточности моделирования формоизмененияв процессах обработки металлов давлени Ем, 10Селективный петролатум и обогащенный каолин выполняют роль основныхнаполнителей, При этом селективныйпетролатум обладает высокой вязкостьюи низким сопротивлением деформации, 18Введение в материал селективного петролатума в количестве 34,1 - 34,77.обеспечивает материалу вязкость придостаточной точности параметров формоизменения. Увеличение содержания 20селективного петролатума более 34,77приводит к снижению точности моделирования из-за уменьшения твердостиматериала, Снижение содержания селективного петролатума менее 34,17 25вызывает образование внутренних трещин в материале при степени деформации 26-287,Введение в материал каменноугольного воска в количестве 1,0 - 15,0% 30позволяет повысить пластичность материала без снижения твердости при прочих равных условиях, добиться расширения диапазона моделируемых температур и увеличения точности моделирова- З,ния за счет увеличения твердости материала,Введение в материал каменноугольного воска менее 1% не обеспечиваетматериалу требуемых пластических 40свойств, а введение его более 15%обеспечивает такие же пластическиесвойства материала, как и содержание15%, но при этом возникают трещинына поверхностях образцов из модели Врующего материала, которые не контактируют с деформирующими поверхностями инструмента,Введение в материал индустриального масла в количестве 2,1 - 2,5% обе спечинает стабилизацию материала вовремя его изготовления, При содержайии индустриального масла менее 2,17,вероятность расслоения материала покомпонентам выше в 2 - 2,5 раза, чемпри указанном содержании, Увеличениесодержания индустриального масла более 2,57. снижает прочностные свойстваматериала,Введение в материал нефтяного парафина в количестве 7,0 - 7,47 позволяет моделировать контактные условия обработки металлов и сплавов давлением, При содержании нефтяного парафина менее 7,07 приводит к коэффициенту трения близкому к единице, что не соответствует контактным условиям, Увеличение содержания нефтяного парафина более 7,47 вызывает снижение сопротивления деформации при прочих равных усусловиях,Введение в материал сосновой канифоли в количестве 8,0 - 10,87 позволя -ет деформировать материалы со степенями деформации 30-35% без расслоения, Уменьшение содержания канифолименее 8,0 снижает сопротивление материала действию сжимающих сил придеформировании, а увеличение ее содержания более 10,87, вызывает увеличение прилипаемости материала к поверхности инструмента,Введение в материал цинковых сухихбелил в количестве 4,1 - 4,3% позволяет моделировать распределение напряжений и деформаций по объему деформируемого тела, Снижение содержания цинковых белил менее 4,17 вызывает снижение прочностных свойств материала, а увеличение их содержаниявыше 4,3% приводит к неравномерностипластических свойств материала пообъему из-за расслоения компонентовв процессе изготовления,П р и м е р, Изготавливают шестьвидов моделирующих материалов, составкоторых приведен в табл, 1,1339438 ТаблицаСодержание, мас,Е Материал Обогащенный каоСосновая канифоль Нефтяной парафин Цинковыесухиебелила Индустриальноемасло Селек- тивный Каменноугольныйвоск Синтетический лин петро- латум церезин 49,1 3,0 7,0 6,0 33,0 0,4 4,1 43,7 8,0 2,1 34,1 1,0 9,3 34,8 4,2 7,2 2,3 34,4 7,8 34,7 15,0 36,0 16,0 25,3 4,3 10,8 7,4 2,5 3,0 20,0 5,0 12,0 8,0 Известный 6 33,0 1,О 40,9 1,0 1,5 2,0 20,6 Продолжение табл.2 Материал Температурастали или ширение, мм Максимальосередие высотыбразца гомологическая темное ператураматериала 3,8 1,2 785 1,3 3,7 800 4,1 1,6 МатериалТемпература, стали или ширение, мм 40 800 3,7 1,2 Сталь гомологическая темосередие высотыбразца ксиператураматериала Предлагаемый материал (табл. 2) 45 моделирует формоизменение с погрешностью в среднем 4 Е по сравнению состалью, а известный материал - 253.уменьшение содержания каменноугольного воска менее 17 (материал 1) вызы- О вает снижение точности моделированияв три раза, а увеличение свыше 57(материал 5) не оказывает влияния на 123 гоо 4,200 Сталь 1200,9 точность Таким териал по вующие пл 4 4,050 шать точи менения в давлением 1050 1,0 тал Из каждого вида материалов, а также из стали изготовливают образцы сразмерами поперечного сечения 75 хх 75, длиной 170 мм, Прокатку производят на гладких, стальных валкахдиаметром 100 мм с обжатием О мм,В качестве параметра формоизменениявыбирается величина уширения,Результаты экспериментального исследования формоизменения материалов 35приведены в табл. 2,Таблица 2 оделирования,бразом, предлагаемый маволяет получать соответстстические свойства и повысть моделирования формоизпроцессе обработки металлов Использование предлагаемо38 повышения точности. моделирования,он дополнительно содержит каменноугольный воск при следующем соотношении компонентов, мас.Е: 34,1 - 34,7 1,0 - 15,0 Формула и з о б р е т е н и я 2,1 - 2,5 7,0 - 7,4 8,0 - 10,8 4,1 - 4,3Остальное Составитель О, КорабельниковРедактор И. Булла Техред М.Ходанич Корректор А, Зимокосов Заказ 4213/33 Тираж 776 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб д, 4/5Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4. 5 13394 го изобретения повышает эффективность работы оборудования для горячей обработки металлов давлением за счет со. вершенствования режимов деформации на основе моделирования горячего формоизменения сталей и сплавов, Предлагаемый материал и его компоненты не- токсичны, легко поддаются обработке и выпускаются отечественной промыш пенностью в достаточном количестве,Материал для моделирования горя чего пластического формоизменения сталей и сплавов, содержащий селективный петролатум, индустриальное масло, нефтяной парафин, сосновую ка- . нифоль, цинковые сухие белила, обо О гащенный каолин, о т л и ч а ю - щ и й с я тем, что, с целью расширения технологических возможностей и Селективный петролатумКаменноугольныйвоскИндустриальноемаслоНефтяной парафинСосновая канифольЦинковые сухиебелилаОбогащенный каолин

СмотретьЗаявка

4001689, 02.01.1986

ДОНЕЦКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ЧЕРНОЙ МЕТАЛЛУРГИИ

КУРЕНКОВ ИГОРЬ ЖАНОВИЧ, ПОЛТОРАПАВЛО ЮРИЙ ВАСИЛЬЕВИЧ

МПК / Метки

МПК: G01N 3/28

Метки: горячего, материал, моделирования, пластического, сплавов, сталей, формоизменения

Опубликовано: 23.09.1987

Код ссылки

<a href="https://patents.su/4-1339438-material-dlya-modelirovaniya-goryachego-plasticheskogo-formoizmeneniya-stalejj-i-splavov.html" target="_blank" rel="follow" title="База патентов СССР">Материал для моделирования горячего пластического формоизменения сталей и сплавов</a>

Предыдущий патент: Технологическая проба для испытания свойств сплавов

Следующий патент: Способ получения износостойкой поверхности

Случайный патент: Устройство для формования изделий из бетонных смесей