Способ изготовления осадительных электродов мокрого электрофильтра

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1243772

Авторы: Воронов, Генель, Заяшников, Коновалов, Линников, Меликсетян, Мошкин, Овчинников, Румянцев

Текст

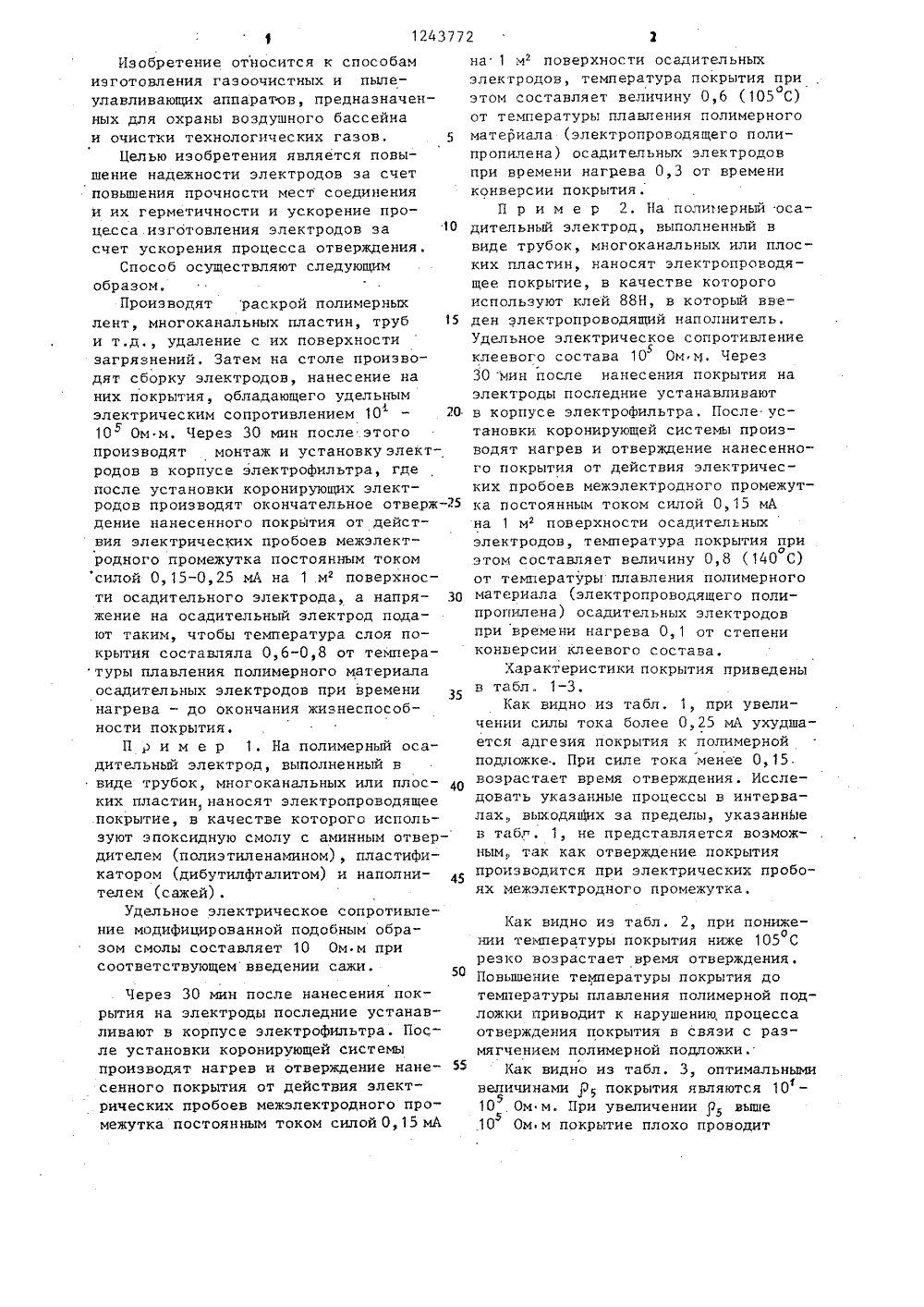

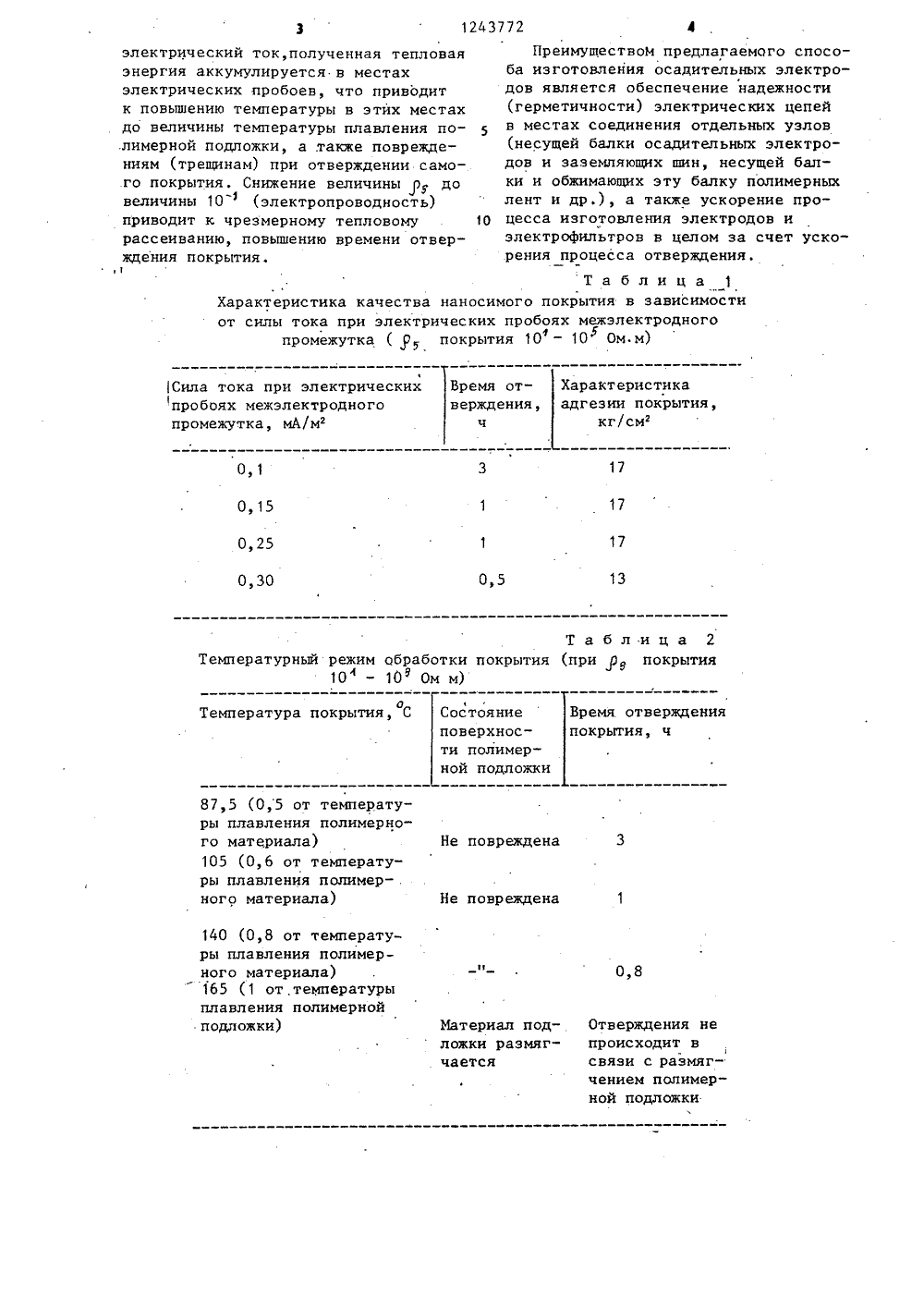

СОЮЗ СОВЕТСНИХСОЦИАЛ ИСТИЧЕСНИХРЕСПУБЛИК 2 А 1(19) (11) 01 В 35 0 СССРНРЫТИЙ Я Т честве покрыс удельнымкием 10 С: СУДАРСТВЕННЫЙ КОМИТ О ДЕЛАМ ИЗОБРЕТЕНИЙ И ОПИСАНИЕ И А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ(56) Авторское свидетельство СССРУ 980774, кл. В 03 С 3/34, 1982.(54)(57) 1. СПОСОБ ИЗГОТОВЛЕНИЯ ОСАДИТЕЛЬНЫХ ЭЛЕКТРОДОВ МОКРОГО ЭЛЕКТРОФИЛЬТРА, включающий сборку и монтажосадительных полимерных электродови отверждение их покрытия, о т л ич а ю щ и й с я тем, что, с цельюповьпнения надежности электродов и ускорения процесса изготовления, отверждение покрытия, осуществляют под действием электрических пробоев межэлектродного промежутка постояннымгоком силой 0,15-0,25 мА на 1 м поверхности осадительных электродов.2. Способ по п. 1, о т л и ч а ющ и й с я тем, что напряжение на осадительный электрод подают таким, чтобы температура слоя покрытия составляла 0,6-0,8 от температуры плавления полимерного материала осадительнь)х электродов.3. Способ по п. , о т л и ч а ющ и й с я тем, что в катия используют материалэлектрическим сопротивле10 Ом м5Изобретение относится к способамизготовления гаэоочистных и пыле 20 Через 30 мин после нанесения покрытия на электроды последние устанавливают в корпусе электрофильтра. После установки коронирующей системы производят нагрев и отверждение нане сенного покрытия от действия электрических пробоев межэлектродного промежутка постоянным током силой 0,15 мА улавливающих аппаратов, предназначенных для охраны воздушного бассейна и очистки технологических газов. 5Целью изобретения является повышение надежности электродов за счет повышения прочности мест соединения и их герметичности и ускорение процесса изготовления электродов за 1 О счет ускорения процесса отверждения.Способ осуществляют следующим образом.Производят раскрой полимерных лент, многоканальных пластин, труб 15 и т.д., удаление с их поверхности загрязнений, Затем на столе производят сборку электродов, нанесение на них покрытия, обладающего удельным электрическим сопротивлением 10 10 Ом м. Через 30 мин после этого производят монтаж и установку электродов в корпусе электрофильтра, где после установки коронирующих электродов производят окончательное отверждение нанесенного покрытия от действия электрических пробоев межэлектродного промежутка постоянным током силой 0,15-0,25 мА на 1 м поверхности осадительного электрода., а напря жение на осадительный электрод подают таким, чтобы температура слоя покрытия составляла 0,6-0,8 от температуры плавления полимерного материала осадительных электродов при времени нагрева - до окончания жизнеспособности покрытия,П р и м е р 1. На полимерный осадительный электрод, выполненный в виде трубок, многоканальных или плос О ких пластин, наносят электропроводящее покрьггие, в качестве которого используют эпоксидную смолу с аминным отвердителем (полиэтиленамином), пластификатором (дибутилфталитом) и наполнителем (сажей) .Удельное электрическое сопротивление модифицированной подобным образом смолы составляет 10 Ом.м при соответствующем введении сажи. на 1 м поверхности осадительных электродов, температура покрытия при этом составляет величину 0,6 (105 С) от температуры плавления полимерного материала (электропроводящего полипропилена) осадительных электродов при времени нагрева 0,3 от времени конверсии покрытия.П р и м е р 2. На полимерный осадитепьный электрод, выполненный в виде трубок, многоканальных или плоских пластин, наносят электропроводящее покрытие, в качестве которого используют клей 88 Н, в который вве - ден электропроводящий наполнитель. Удельнсе электрическое сопротивление клеевого состава 10 Ом м. Через530 мин после нанесения покрытия на электроды последние устанавливают в корпусе электрофильтра, После- установки коронирующей снстемы производят нагрев и отверждение нанесенного покрытия от действия электрических пробоев межэлектродного промежутка постоянным током силой 0,15 мА на 1 м поверхности осадительныхэлектродов, температура покрытия прио этом составляет величину 0,8 (140 С) от температуры плавления полимерного материала (электропроводящего полипропилена) осадительных электродов при времени нагрева 0,1 от степени конверсии клеевого состава.Характеристики покрытия приведены в табл 1 - 3.Как видно из табл, 1, при увеличении силы тока более 0,25 мА ухудшается адгезия покрытия к полимерной подложке, При силе тока менее 0,15. возрастает время отверждения. Исследовать указанные процессы в интервалах выходящих за пределы, указаннйе в табг . 1, не представляется возможным так как отверждение покрытия производится при электрических пробоях межэлектродного промежутка. 1(ак видно из табл. 2, при понижении температуры покрытия ниже 105 Со резко возрастает время отверждения. Повышение температуры покрытия до температуры плавления полимерной подложки приводит к нарушению, процесса отверждения покрытия в связи с размягчением полимерной подложки.1(ак видно из табл, 3, оптимальными величинами Я 5 покрытия являются 10 - 10 Ом м, При увеличении Р выше51243772 ФСила тока при электрическихпробоях межэлектродногопромежутка, мА/м Время от- Характеристикаверждения, адгезии покрытия,ч кг/см 0,1 17 17 0,15 17 0,25 13 0,5 0,30 Таблица 2 Температурный режим обработки покрытия (при р покрытия 10" - 10 Ом м)Время отвержденияпокрытия ч оТемпература покрытия, С ФСостояние поверхности полимерной подложки 87,5 (О,5 от температуры плавления полимерного материала) 105 (0,6 от температуры плавления полимерного материала) Не повреждена Не повреждена 140 (0,8 от температуры плавления полимерного материала)165 (1 от,температурыплавления полимернойподложки) 0,8 Отверждения не происходит всвязи с размягчением полимерной подложки Материал подложки размягчается з 4 электРический ток,полученная тепловая ПреимуществоМ предлагаемого спосоэнергия аккумулируется в местах ба изготовления осадительных электро- электрических пробоев, что приводит дов является обеспечение надежности к повышению температуры в этих местах (герметичности) электрических цепей до величины температуры плавления по-в местах соединения отдельных узлов .лимерной подложки, а .также поврежде- (несущей балки осадительных электрониям (трещинам) при отверждении само- дов и заземляющих шин, несущей бал.го покрытия. Снижение величины у до ки и обжимающих эту балку полимерных величины 10(электропроводность) лент и др.), а также ускорение проприводит к чрезмерному тепловому 1 О цесса изготовления электродов и рассеиванию, повышению времени отвер- электрофильтров в целом за счет ускождения покрытия. рения процесса отверждения.Таблица 1Характеристика качества наносимого покрытия в зависимостиот силы тока при электрических пробоях межэлектродногопромежутка ( Я покрытия 10 - 10 Ом.м)1243772 6Таблица 3 Оптимизация величины удельного электрического сопротивления( Р ) покрытия Время отверждения покрытия, ч Температурапокрытия,ССостояниепокрытия покрытия,Ом м165 10 Отверждения непроисходит всвязи с размягчением полимернои подложки.Покрытие имеет трещинь,10 140 150 3 10 87,5 Составитель Л.ЮпдашеваТехред Н,Бонкало Корректор С.Черни Редактор А.Лежнина Заказ 3738/7 Тираж 663 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д. 4/5

СмотретьЗаявка

3776936, 27.07.1984

ПРЕДПРИЯТИЕ ПЯ А-7113

МОШКИН АЛЕКСАНДР АЛЕКСАНДРОВИЧ, ГЕНЕЛЬ ЛЕОНИД САМУИЛОВИЧ, МЕЛИКСЕТЯН САРКИС АНУШАВАНОВИЧ, ОВЧИННИКОВ ВЛАДИМИР НИКОЛАЕВИЧ, ЗАЯШНИКОВ ЕВГЕНИЙ НИКОЛАЕВИЧ, ВОРОНОВ ЮРИЙ КОНСТАНТИНОВИЧ, РУМЯНЦЕВ ИВАН ВАСИЛЬЕВИЧ, ЛИННИКОВ НИКОЛАЙ НИКОЛАЕВИЧ, КОНОВАЛОВ ВИКТОР НИКОЛАЕВИЧ

МПК / Метки

МПК: B01D 35/06

Метки: мокрого, осадительных, электродов, электрофильтра

Опубликовано: 15.07.1986

Код ссылки

<a href="https://patents.su/4-1243772-sposob-izgotovleniya-osaditelnykh-ehlektrodov-mokrogo-ehlektrofiltra.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления осадительных электродов мокрого электрофильтра</a>

Предыдущий патент: Фильтр для очистки жидкости

Следующий патент: Устройство для регенерации патронных масляных фильтров

Случайный патент: Устройство для регулирования уровня жидкого хладагента в резервуаре