Материал для моделирования горячего пластического формоизменения металлов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

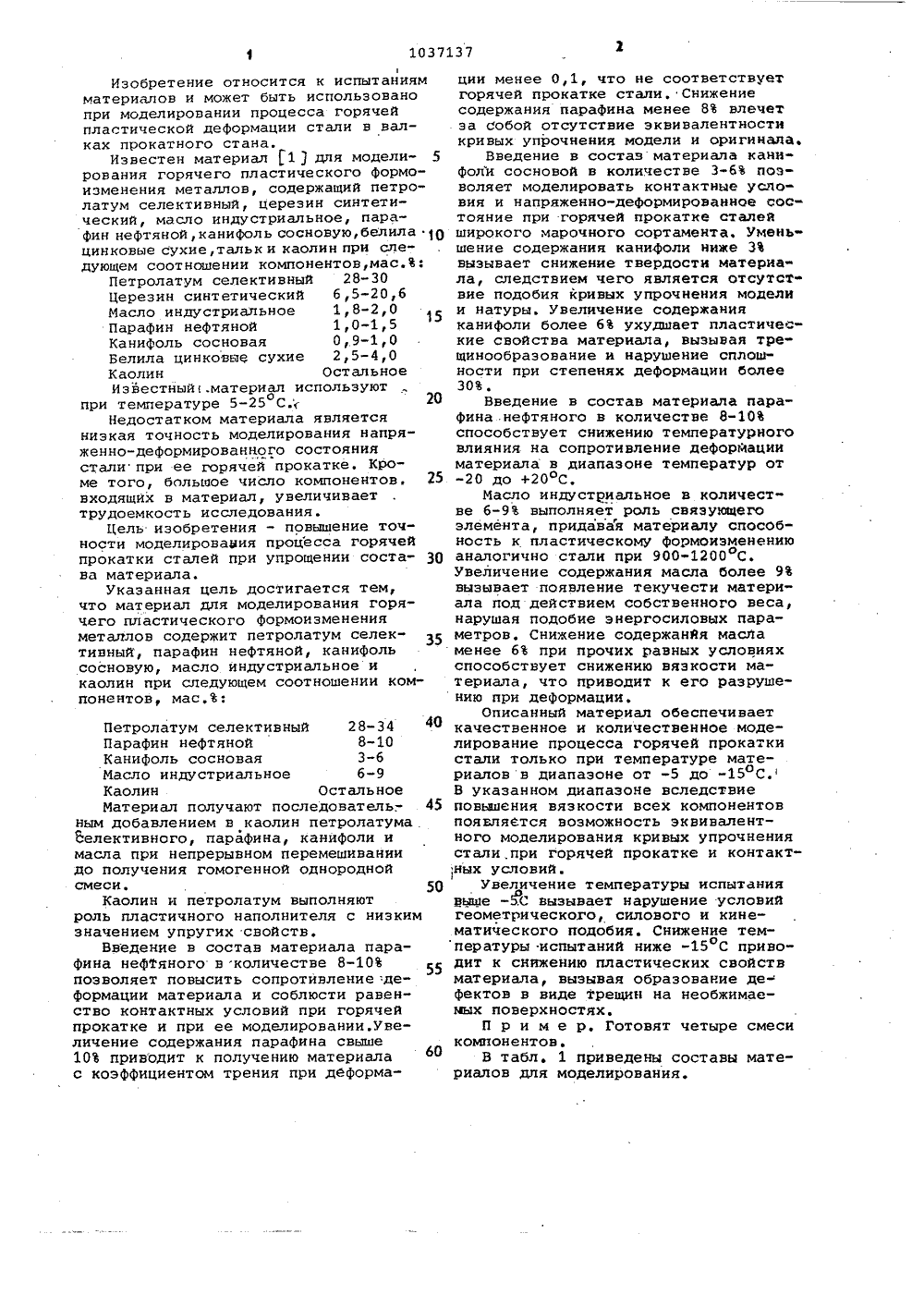

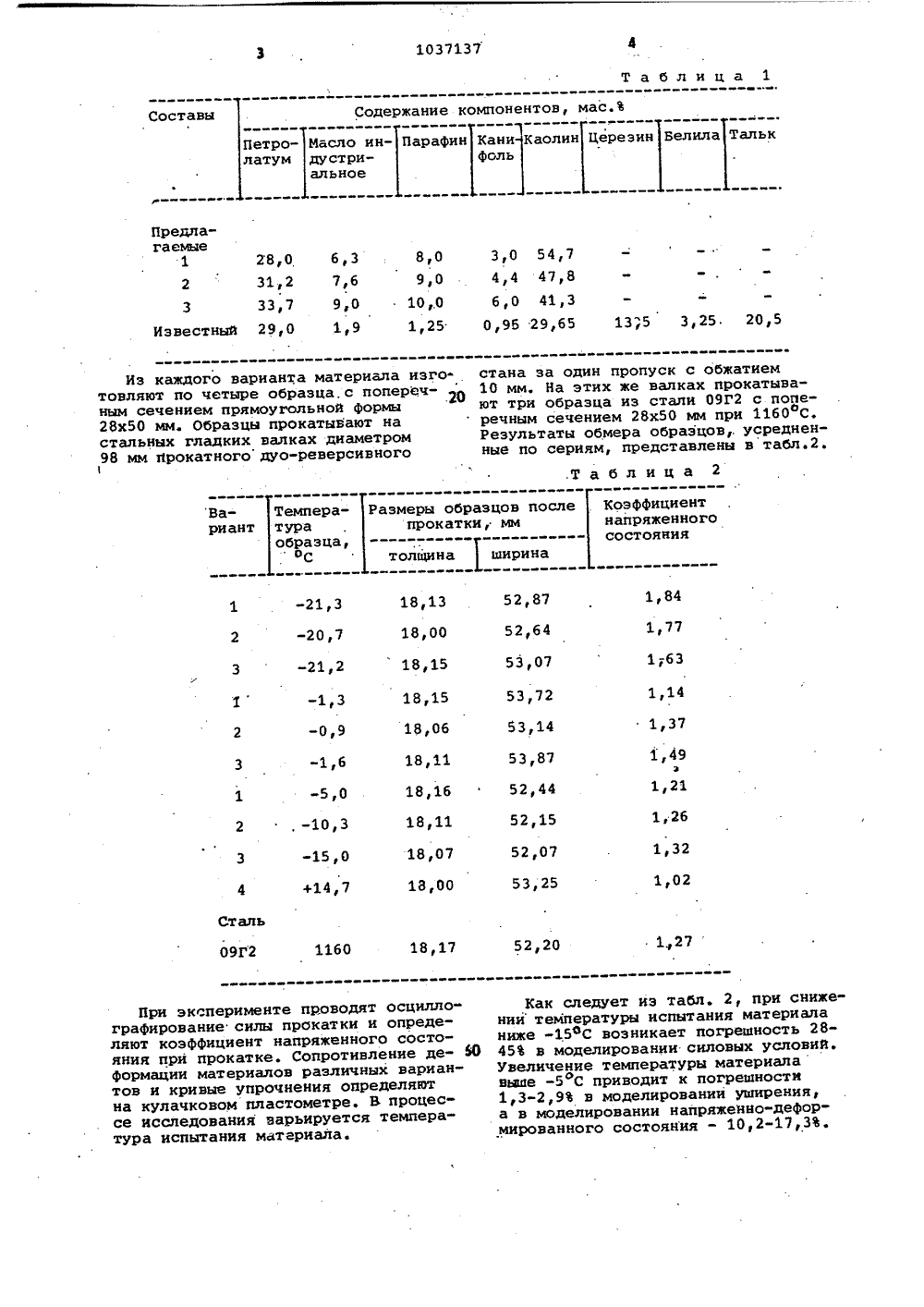

СОЮЗ СОВЕТСНИХ ОЦИАЛИСТИЧЕСНИХРЕСПУБЛИН 71 1 М 3/2 САН ЬСТ(54 ГОР ИЯЕНИЯ УДАРСТВЕННЫЙ НОМИТЕТ СССРделАм изОБРетений и ОтнРытий Н АВТОРСКОМУ СВИД 3444810/25-2825.038223.08.83:Бюл. 9 31В.М. Клименко, В.ф. Губайдулин,Воронцов, Г,М. Шульгин А.А. ТолВ.В, Лашин и В.В. СуминаДонецкий ордена. Трудового КрасЗнамени политехнический институт620,178,6(088.8)1. Авторское свидетельство СССРявке Р 3302234/25-28,01 н 3/28, 1981 (прототип).(57) МАТЕРИАЛ ДЛЯ МОДЕЛИРОВАНЧЕГО ПЛАСТИЧЕСКОГО ФОРМОИЗМЕН МЕТАЛЛОВ, содержащий петролатум селективный, парафин нефтяной, канифоль сосновую, масло индустриальное и каолин, о т л и ч а ю щ и й с я тем, что, с целью повышения точности моделирования процесса горячей прокатки сталей при упрощении состава материала, он содержит указанные компоренты при следующем соотношении, мас.В:Петролатум селективный 28-34Парафин неФтяной 8-10 Канифоль сосновая 3-6 Масло индустриальное 6-9Каолин ОстальноеПетролатум селективный 28-34 Парафин нефтяной 8-10 Канифоль сосновая 3-6 Масло индустриальное 6-9 Каолин Остальное Материал получают последователь; 45 ным добавлением в каолин петролатума . Ьелективного, парафина, канифоли и масла при непрерывном перемешивании до получения гомогенной однородной смеси.Каолин и петролатум выполняют роль пластичного наполнителя с низким значением упругих свойств.Введение в состав материала парафина неФТяного в количестве 8-10 позволяет повысить сопротивление деформации материала и соблюсти равенство контактных условий при горячей прокатке и при ее моделировании.увеличение содержания парафина свыше 10 приводит к получению материала с коэффициентом трения при деформа 50 Изобретение относится к испытаниям материалов и может быть использовано при моделировании процесса горячей пластической деформации стали в валках прокатного стана.Известен материал 1для модели рования горячего пластического Формоизменения металлов, содержащий петролатум селективный, церезин синтетический, масло индустриальное, параФин нефтяной, канифоль сосновую, белила10 цинковые сухие, тальки каолин при следующем соотношении компонентов,мас.;Петролатум селективный 28-30Церезин синтетический 6,5-20,6Масло индустриальное 1,8-2,0Парафин нефтяной 1,0-1,5Канифоль сосновая 0,9-1,0Белила цинковые сухие 2,5-4,0Каолин ОстальноеИзвестный.материал используют при температуре 5-25 С.,.о 20Недостатком материала является низкая точность моделирования напряженно-деформированного состояния стали при ее горячей прокатке. Кроме того, большое число компонентов, 25 входящих в материал, увеличивает трудоемкость исследования.Цель изобретения - повышение точности моделирования процесса горячей прокатки сталей при упрощении соста ва материала.Укаэанная цель достигается тем, что материал для моделирования горячего пластического формоизменения металлов содержит петролатум селектинный, парафин нефтяной, канифоль сосновую, масло индустриальное и каолин при следующем соотношении компонентов, мас.: ции менее 0,1, что не соответствуетгорячей прокатке стали, Снижениесодержания парафина менее 8 влечетза Собой отсутствие эквивалентностикривых упрочнения модели и оригинала,Введение в составматериала канифоли сосновой в количестве 3-6 позволяет моделировать контактные условия и напряженно-деформированное состояние при горячей прокатке сталейширокого марочного сортамента, Уменьшение содержания канифоли ниже 3вызывает снижение твердости матернала, следствием чего является отсутствие подобия кривых упрочнения моделии натуры. Увеличение содержанияканифоли более 6 ухудшает пластические свойства материала, вызывая трещинообразование и нарушение сплошности при степенях деформации более30.Введение в состав материала парафина нефтяного в количестве 8-10способствует снижению температурноговлияния на сопротивление деформацииматериала в диапазоне температур от-20 до +20 ОС.Масло индустриальное в количестве 6-9 выполняет роль связующегоэлемента, придавая материалу способность к пластическому формоиэменениюаналогично стали при 900-1200 С.Увеличение содержания масла более 9вызывает появление текучести материала под действием собственного веса,нарушая подобие энергосиловых параметров, Снижение содержанйя масдаменее 6 при прочих равных условияхспособствует снижению вязкости материала, что приводит к его разрушению при деформации.Описанный материал обеспечиваеткачественное и количественное моделирование процесса горячей прокаткистали только при температуре материалов в диапазоне от -5 до -15 С.В указанном диапазоне вследствиеповедения вязкости всех компонентовпоявляется возможность эквивалентного моделирования кривых упрочнениястали,при горячей прокатке и контактных условий.Увеличение температуры испытаниявыше -5 С вызывает нарушение условийгеометрического, силового и кинематического подобия. Снижение температуры испытаний ниже -15 С приводит к снижению пластических свойствматериала, вызывая образование де-фектов в виде трещин на необжимаемых поверхностях,П р и м е р. Готовят четыре смесикомпонентов.В табл. 1 приведены составы материалов для моделирования.1037137 Таблица 1 Содержание компонентов, мас.Ъ Составы Парафин Кани фольКаолин Церезнн МаслО и ндустриальное Тальк Петро- латум Белила ПредЛагаемые1 28 0 31,2 33,7 29,0 6,3 7,6 9,0 1,9 3,0 54,7 4,4 47,8 6,0 41,3 0,95 29,65 13,5 3,25 20,5 Известный Из каждого варианта материала изготовляют по четыре образца.с попереч ным сечением прямоугольной формы 28 х 50 мм. Образцы прокатывают на стальных гладких валках диаметром 98 мм прокатного дуо-реверсивного 1,Таблица 2 Ва- риант Коэффициентнапряженногосостояния Темпера- Размеры образцов послетура прокатки; ммобразцаУеС толщина ширина 1,84 18,13 18,00 18,15 1,77 1;63 1,14 18,15 1,37+14,7 1,02 Сталь 09 Г 2 52,20 1., 27 18,17 1160 При эксперименте проводят осцилло" графирование силы прокатки и определяют коэффициент напряженного состояния при прокатке. Сопротивление де- Ю формации материалов различных вариантов и кривые упрочнения определяют на кулачковом пластометре. В процессе исследования варьируется температура испытания материала.-1,6 -5,0 , -10,3 -15,0 8,0 9,0 10,.0 1,25 18,06 18,11 18,16 18,11 18,07 18,00 стана за один пропуск с обжатием10 мм. На этих же валках прокатывают три образца из стали 09 Г 2 с поперечным сечением 28 х 50 мм при 1160 С,Результаты обмера образцов,. усредненные по сериям, представлены в табл.2. 52,87 5264 53,07 53,72 53,14 52,44 52,15 52,07 53, 25 Как следует из табл. 2, при сниже" ннитемпературы испытания материала ниже -15 еС возникает погрешность 28- 45 в моделировании силовых условий. Увеличение температуры материала выше -5 С приводит к погрешности 1,3-2,9% в моделировании уширения, а в моделировании напряженно-деформированного состояния - 10,2-17,3,1037137 Составитель Г, АпеховРедактор С. Патрушева Техред С.Мигунова Корректор А. ТяскоЗаказ 5996/44 . Тираж 873 ПодписноеВНИИПИ Государственного комитета СССРпо делам изобретений и открытий.113035, Москва, Ж, Раушская наб., д. 4/5 Филиал ППП "Патент" г. ужгород, ул. Проектная, 4 При опотимальной температуре от "5 до -15 С погрешность в ушнрении по сравнению с натурой не превосходит -0,25 и +0,46. Погрешность при моделирований напряженного состояния ие превышает -4,7 и +3,9. Таким образом, описанный материал позволяет с высокой точностью моделировать напряженно-деформированное состбяние при горячей прокатке сталей и состоит из небольшого числа .компонентов, безопасных в работе.

СмотретьЗаявка

3444810, 25.03.1982

ДОНЕЦКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

КЛИМЕНКО ВАЛЕНТИН МИТРОФАНОВИЧ, ГУБАЙДУЛИН ВЯЧЕСЛАВ ФУАТОВИЧ, ВОРОНЦОВ ВЯЧЕСЛАВ КОНСТАНТИНОВИЧ, ШУЛЬГИН ГРИГОРИЙ МИТРОФАНОВИЧ, ТОЛПА АНАТОЛИЙ АНДРЕЕВИЧ, ЛАШИН ВЛАДИМИР ВЛАДИМИРОВИЧ, СУМИНА ВЕРА ВАСИЛЬЕВНА

МПК / Метки

МПК: G01N 3/28

Метки: горячего, материал, металлов, моделирования, пластического, формоизменения

Опубликовано: 23.08.1983

Код ссылки

<a href="https://patents.su/4-1037137-material-dlya-modelirovaniya-goryachego-plasticheskogo-formoizmeneniya-metallov.html" target="_blank" rel="follow" title="База патентов СССР">Материал для моделирования горячего пластического формоизменения металлов</a>

Предыдущий патент: Устройство для испытания образцов материалов на прочность

Следующий патент: Копер для ударных испытаний

Случайный патент: Композиция для пропитки бетона