Способ обработки железосодержащих шламов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

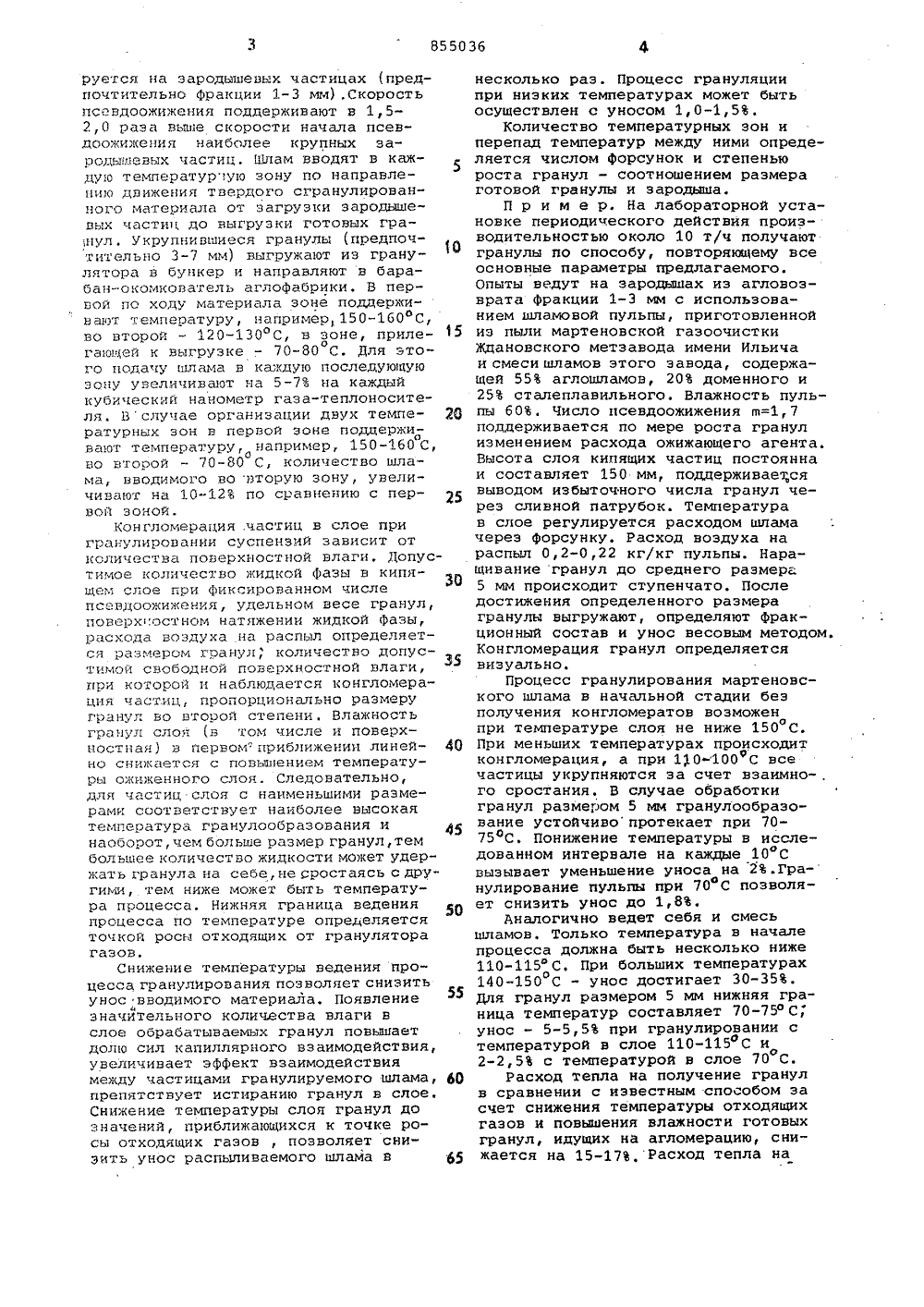

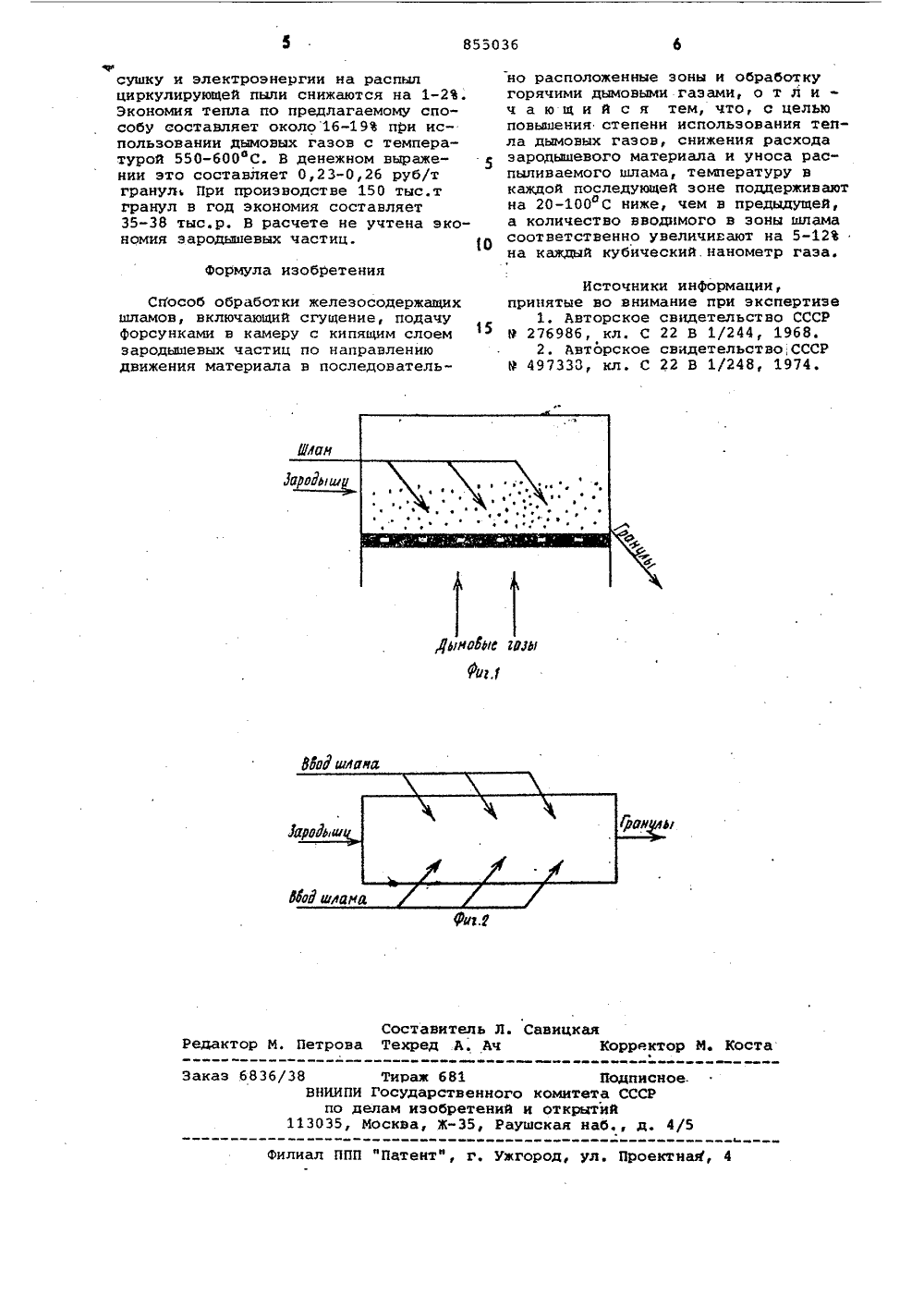

Союз Советских Социалистических РеспубликОПИСАНИЕИЗОБРЕТЕНИЯК АВТОЯСКОМУ СВ ВТЕЛЬСТВУ 855036(23) ПриоритетР 1)М. Кл.з С 22 В 1/24 Государственкык комктет СССР по делам кзобретекия к открыткй(72 Авторы изобретения Л.С.Болихова и С.И.Фоменко :, лсДонецкий Филиал Всесоюзного научн -иссле 4 овоаельскстгзи проектного института по очистке технологических г зов,сточных вод и использованию втори ных энергоресурсо(54) СПОСОБ ОБРАБОТКИ ЖЕЛЕЗОСОДЕР ШЛАМО 2 Изобретение относится к технике окускования желеэосодержащих материалов и может. быть использовано для подготовки высоковлажных шламов газо- з очисток металлургических агрегатов к утилизации,Известен способ получения окатышей, включа:вещий гранулирование железорудного материала в кипящем слое при 130-180 оС с введением органического связующего, причем в качестве связующего используют сульфитную барду 1).Недостатками этого способа являются использование при окомковании вредных для металлургического передела добавок и повышенный расход топлива на процесс.Наиболее близким к предлагаемому по технической сущности является спо соб обработки железосодержащего шламаР включающий его сгущение, подачу Форсунками в камеру с кипящим слоем частиц и обработку горячими дымовыми газами. Шлам с содержанием твердого 300-1100 г/л вдувают по направлению движения материала в последовательно расположенные эоны, причем температура каждой последующей эоны больше предыдущей на 20-100 фС, а количество ЗО вводимого шлама соответственно уменьшают на 4-10 на каждый нм багаза (2.Недостатки спосОба заключаются в том, что процесс гранулообразования происходит при высоких температурах (до 200 фС), что приводит к перерасходу тепла дымовых газов,негативно сказывается на гранулируемости материала, значительном уносе распыливаемого материала. Цель изобретения - повышение степени использования тепла дымовых газов, снижение расхода эародааей и уноса распыливаемого шлама.Поставленная цель достигается тем, что согласно способу температуру в каждой последуххдей. зоне поддерживают на 20-100 С ниже, чем в предыцущей, а количество вводимого в зоны шлама соответственно увеличивают на 5-12 на какдай нм багаза.На Фиг. 1 изображена схема обработки шламов, на фиг. 2 - направление вдувания шлемов в камеру кипящего слоя.Шлам Форсунками подается в удлиненный аппарат кипящего слоя, где 1 высушивается в атмосФере горячих дымовых газов и одновременно гранули 855036руется на зародышевых частицах (предпочтительно Фракции 1-3 мм) .Скорость псевдоожижения поддерживают в 1,5- 2,0 раза выше скорости начала псевдоожижения наиболее крупных зародышевых частиц. Шлам вводят в каждую температур ую зону по направлению движения твердого сгранулированного материала от загрузки зародышевых частиц до выгрузки готовых гра:,нул. Укрупнившиеся гранулы (предпочтительно 3-7 мм) выгружают иэ гранулятора в бункер и направляют в барабан-окомкователь аглофабрики. В первой по хоцу материала зоне поддерживают температуру, например,150-160 С, во второй - 120-130 сС, в зоне, приле гающей к выгрузке - 70-80 С. Для этого подачу шлама в каждую последующую зону увеличивают на 5-7 на каждый кубический нанометр газа-теплоносителя. Вслучае организации двух темпе О ратурных зон в первой зоне поддержиа вают температуру, например, 150-160 С,сво второй - 70-80 С, количество шлама, вводимого во вторую зону, увеличивают на 10-12 по сравнению с пер- ц вой зоной.Конгломерация .частиц в слое при гранулированни суспензий зависит от количества поверхностной влаги. Допустимое количество жидкой Фазы в кипящем слое при Фиксированном числе псевдоожижения, удельном весе гранул, поверхностном натяжении жидкой Фазы, расхода воздуха на распыл определяется размером гранул," количество допустимой свободной поверхностной влаги, при которой н наблюдается конгломерация частиц, пропорционально размеру гранул во второй степени. Влажность гранул слоя (в том числе и поверхностная) в первомприближении линей О но снижается с повышением температуры ожиженного слоя. Следовательно, для частиц слоя с наименьшими размерами соответствует наиболее высокая температура гранулообразования и 45 наоборот, чем больше размер гранул, тем большее количество жидкости может удержатыранула на себе, не дростаясь с другимн, тем ниже может быть температура процесса. Нижняя граница ведения процесса по температуре определяется точкой росы отходящих от гранулятора газов.Снижение температуры ведения процесса,гранулирования позволяет снизить унос вводимого материала, Появление значительного количества влаги в слое обрабатываемых гранул повышает долю сил капиллярного взаимодействия, увеличивает эффект взаимодействия между частицами гранулируемого шлама, 60 препятствует истиранию гранул в слое. Снижение температуры слоя гранул до значений, приближающихся к точке ро" сы отходящих газов , позволяет снизить унос распыливаемого шлама в 65 несколько раэ . Процесс гра нуляции при низких температурах может быть осуществлен с уносом 1,0-1,5.Количество температурных зон и перепад температур между ними определяется числом форсунок и степенью роста гранул - соотношением размера готовой гранулы и зародыша.П р и м е р, На лабораторной установке периодического действия производительностью около 10 т/ч получают гранулы по способу, повторяющему все основные параметры предлагаемого. Опыты ведут на зародышах из агловозврата Фракции 1-3 мм с использованием шламовой пульпы, приготовленной из пыли мартеновской газоочистки Ждановского метзавода имени Ильича и смеси шламов этого завода, содержащей 55 аглошламов, 20 доменного и 25 сталеплавильного. Влажность пульпы 60. Число псевдоожижения п=1,7поддерживается по мере роста гранул изменением расхода ожижающего агента, Высота слоя кипящих частиц постоянна и составляет 150 мм, поддерживается выводом избыточного числа гранул через сливной патрубок. Температура в слое регулируется расходом шлама через форсунку. Расход воздуха на распыл 0,2-0,22 кг/кг пульпы. Наращивание гранул до среднего размера 5 мм происходит ступенчато. После достижения определенного размера гранулы выгружают, определяют Фракционный состав и унос весовым методом. Конгломерация гранул определяется визуально.Процесс гранулирования мартеновского шлама в начальной стадии беэ получения конгломератов возможен при температуре слоя не ниже 150 С, При меньших температурах происходит конгломерация, а при 10-100 С все частицы укрупняются эа счет взаимно-, го сростания. В случае обработки гранул размером 5 мм гранулообраэование устойчиво протекает при 7075 С, Понижение температуры в исслеодованном интервале на каждые 10 ОС вызывает уменьшение уноса на 2.Гранулирование пульпы при 70 С позволяюет снизить унос до 1,8.Аналогично ведет себя и смесь шламов, Только температура в начале процесса должна быть несколько ниже 110-115 С, При больших температурах 140-150 С - укос достигает 30-35. Для гранул размером 5 мм нижняя граница температур составляет 70-75 О С; унос - 5-5,5 при гранулировании с температурой в слое 110-115 фС и 2-2,5 с температурой в слое 70 С.Расход тепла на получение гранул в сравнении с известным способом эа счет снижения температуры отходящих газов и повышения влажности готовых гранул, идущих на агломерацию, снижается на 15-17,Расход тепла на855036 Формула изобретения ьмо 8 м ги Я ИИР Составитель Л. СавицкаяМ. Петрова Техред А. Ач Коррект Ре ост аказ 6836/38 ВНИИ по 113035Тираж 681 Подписное.ПИ Государственного комитета СССРделам изобретений и открытийМосква, Ж, Раушская наб., д. 4/5лиал ППП "Патент", г. Ужгород, ул. Проектная,сушку и электроэнергии на распылциркулирующей пыли снижаются на 1-2.Экономия тепла по предлагаемому способу составляет около 16-193 при использовании дымовых газов с температурой 550-600 С. В денежном выражении это составляет 0,23-0,26 руб/тгранул При производстве 150 тыс.тгранул в год экономия составляет35-38 тыс.р. В расчете не учтена экономия зародышевых частиц. 0 Способ обработки железосодержащихшламов, включающий сгущение, подачуФорсунками в камеру с кипящим слоемзародышевых частиц по направлениюдвижения материала в последовательно расположенные зоны и обработкугорячими дымовыми газами, о т л ич а ю щ и й с я тем, что, с цельюповышения степени использования тепла дымовых газов, снижения расходазародышевого материала и уноса распылнваемого шлама, температуру вкаждой последующей зоне поддерживаютна 20-100 С ниже, чем в предыдущей,а количество вводимого в зоны шламасоответственно увеличивают на 5-12на каждый кубический.нанометр газа. Источники инФормации,принятые во внимание при экспертизе 1, Авторское свидетельство СССР 9 276986, кл. С 22 В 1/244, 1968. 2. Авторское свидетельство;СССР 9 497333, кл. С 22 В 1/248, 1974.

СмотретьЗаявка

2836575, 01.11.1979

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНЫЙ ИНСТИТУТ ПО ОЧИСТКЕ ТЕХНОЛОГИЧЕСКИХ ГАЗОВ, СТОЧНЫХ ВОД И ИСПОЛЬЗОВАНИЮ ВТОРИЧНЫХ ЭНЕРГОРЕСУРСОВ ПРЕДПРИЯТИЙ ЧЕРНОЙ МЕТАЛЛУРГИИ, ДОНЕЦКИЙ ФИЛИАЛ

БОЛИХОВА ЛИДИЯ СЕРГЕЕВНА, ФОМЕНКО СЕРГЕЙ ИВАНОВИЧ

МПК / Метки

МПК: C22B 1/24

Метки: железосодержащих, шламов

Опубликовано: 15.08.1981

Код ссылки

<a href="https://patents.su/3-855036-sposob-obrabotki-zhelezosoderzhashhikh-shlamov.html" target="_blank" rel="follow" title="База патентов СССР">Способ обработки железосодержащих шламов</a>

Предыдущий патент: Барабанный окомкователь

Следующий патент: Шихта для производства офлюсованных окатышей

Случайный патент: Устройство для моделирования системы вентильных преобразователей