Способ соединения плакированных материалов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

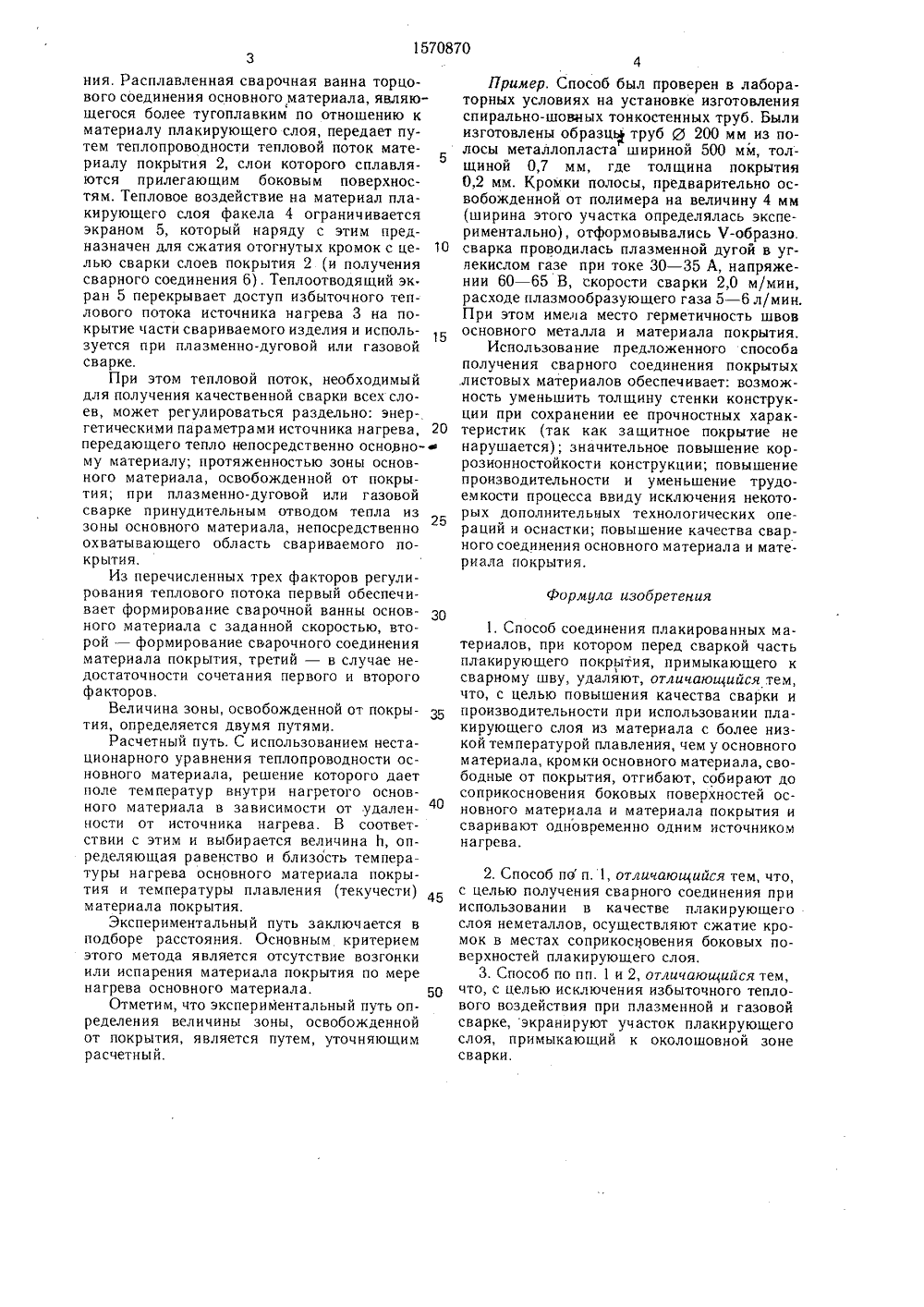

)5 В 23 К 31/О ТЕН ОБ САНИ ЕЛЬСТ И быть товьеств ски при ховирок матего от икосо ма- сточ- снов- авлеводи товы тепл тия и шен ГОСУДАРСТВЕННЫЙ НОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИПРИ ГКНТ СССР ВТОРСНОМУ СВИ(71) Институт электросварки им. Е. О. Патона и Всесоюзный научно-исследовательский институт гидромеханизации, санитарно-технических и специальных строительных работ(54) СПОСОБ СОЕДИНЕНИЯ ПЛАКИРОВАННЫХ МАТЕРИАЛОВ(57) Изобретение относится к сварке и можетбыть использовано при сварке плакированных листовых материалов, в которых покрытие существенно отличается по своим теплофизическим свойствам от основного материала. Цель изобретения - повышение производительности и качества сварного соедиобретение относится к сварке и может использовано при сварке покрытых лисматериалов, в которых покрытие суенно отличается по своим теплофизим свойствам от основного материала, мер при сварке вентиляционных возодов с антикоррозионным покрытием, о используемых в строительстве.ль изобретения - повышение произельности процесса сварки слоистых лисматериалов с резко различающимися физическими свойствами слоев покрыосновного материала, а также повыкачества их соединения (сварки),нения. Кромки основного материала, предварительно освобожденные от плакирующего слоя, отгибают, собирают до соприкосновения боковых поверхностей основного материала и материала покрытия, а сварку обоих материалов осуществляют одним источником нагрева. Сварку материала покрытия обеспечивают тепловым потоком, передаваемым через освобожденную от покрытия зону основного материала, протяженность которой подбирают с учетом теплопроводности основного материала, Для получения сварного соединения металлопласта в местах соприкосновения боковых поверхностей материала покрытия осуществляют сжатие кромок. При плазмеино-дуговой или газовой сварке основного материала для исключения избыточного теплового воздействия на материал покрытия его участок, примыкающий к околошовной зоне сварки материала покрытия, экранируют. Способ позволяет уменьшить толщину стенки конструкции при сохранении ее прочности. 2 з. п. ф-лы, 1 ил. На чертеже изображена схема соединения двух листов материала с антикоррозионным покрытием, имеющим температуру плавления ниже температуры плавления основного материала.Способ осуществляется следующим образом.Отформованные кромки основного риала 1, предварительно освобожденно плакирующего слоя 2, собирают до сопр новения боковых поверхностей основног териала на величину 11. С помощью и ника 3 нагрева производят нагрев о ного материала до температуры его плния. Расплавленная сварочная ванна торцового соединения основного материала, являющегося более тугоплавким по отношению к материалу плакирующего слоя, передает путем теплопроводности тепловой поток материалу покрытия 2, слои которого сплавляются прилегающим боковым поверхностям. Тепловое воздействие на материал плакирующего слоя факела 4 ограничивается экраном 5, который наряду с этим предназначен для сжатия отогнутых кромок с це лью сварки слоев покрытия 2 (и получения сварного соединения 6), Теплоотводящий эк. ран 5 перекрывает доступ избыточного теплового потока источника нагрева 3 на покрытие части свариваемого изделия и используется при плазменно-дуговой или газовой сварке.При этом тепловой поток, необходимый для получения качественной сварки всех слоев, может регулироваться раздельно: энер 20 передающего тепло непосредственно основногетическими параметрами источника нагрева,му материалу; протяженностью зоны основного материала, освобожденной от покрытия; при плазменно-дуговой или газовой сварке принудительным отводом тепла из зоны основного материала, непосредственно охватывающего область свариваемого покрытия.Из перечисленных трех факторов регулирования теплового потока первый обеспечивает формирование сварочной ванны основного материала с заданной скоростью, второй - формирование сварочного соединения материала покрытия, третий - в случае недостаточности сочетания первого и второго факторов.Величина зоны, освобожденной от покрытия, определяется двумя путями.Расчетный путь. С использованием нестационарного уравнения теплопроводности основного материала, решение которого дает поле температур внутри нагретого основного материала в зависимости от удаленности от источника нагрева. В соответствии с этим и выбирается величина 6, определяюная равенство и близость температуры нагрева основного материала покрытия и температуры плавления (текучести) материала покрытия.Экспериментальный путь заключается в подборе расстояния, Основным критерием этого метода является отсутствие возгонки или испарения материала покрытия по мере нагрева основного материала.Отметим, что экспериМентальный путь определения величины зоны, освобожденной от покрытия, является путем, уточняющим расчетный. 25 30 35 40 45 50 Пример. Способ был проверен в лабораторных условиях на установке изготовления спирально-шовных тонкостенных труб. Были изготовлены образць труб и 200 мм из полосы металлопласта шириной 500 мм, толщиной 0,7 мм, где толщина покрытия 0,2 мм. Кромки полосы, предварительно освобожденной от полимера на величину 4 мм (ширина этого участка определялась экспериментально), отформовывались Ч-образно. сварка проводилась плазменной дугой в углекислом газе при токе 30 - 35 А, напряжении 60 - 65 В, скорости сварки 2,0 м/мин, расходе плазмообразующего газа 5 - 6 л/мин. При этом имела место герметичность швов основного металла и материала покрытия.Использование предложенного способа получения сварного соединения покрытых листовых материалов обеспечивает: возможность уменьшить толщину стенки конструкции при сохранении ее прочностных характеристик (так как защитное покрытие не нарушается); значительное повышение коррозионностойкости конструкции; повышение производительности и уменьшение трудоемкости процесса ввиду исключения некоторых дополнительных технологических операций и оснастки; повышение качества сварного соединения основного материала и материала покрытия.Формула изобретения1. Способ соединения плакированных материалов, при котором перед сваркой часть плакирующего покрытия, примыкающего к сварному шву, удаляют, отличающийся тем, что, с целью повышения качества сварки и производительности при использовании плакирующего слоя из материала с более низкой температурой плавления, чем у основного материала, кромки основного материала, свободные от покрытия, отгибают, собирают до соприкосновения боковых поверхностей основного материала и материала покрытия и сваривают одновременно одним источником нагрева.2, Способ по и. 1, отличающийся. тем, что, с целью получения сварного соединения при использовании в качестве плакирующего слоя неметаллов, осуществляют сжатие кромок в местах соприкосновения боковых поверхностей плакирующего слоя.3. Способ по пп. 1 и 2, отличающийся тем, что, с целью исключения избыточного теплового воздействия при плазменной и газовой сварке, экранируют участок плакирующего слоя, примыкающий к околошовной зоне сварки.Составитель Г. ТютченковаРедактор М, Келемеш Техред А. Кравчук Корректор О. КравцоваЗаказ 1477 Тираж 639 ПодписноеВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР113035, Москва, Ж - 35, Раушская наб., д. 45Производственно-издательский комбинат сПатент, г. Ужгород, ул. Гагаоцна. 101

СмотретьЗаявка

4453005, 18.05.1988

ИНСТИТУТ ЭЛЕКТРОСВАРКИ ИМ. Е. О. ПАТОНА, ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ГИДРОМЕХАНИЗАЦИИ, САНИТАРНО-ТЕХНИЧЕСКИХ И СПЕЦИАЛЬНЫХ СТРОИТЕЛЬНЫХ РАБОТ

ДУДКО ДАНИИЛ АНДРЕЕВИЧ, МАЛКИН ВАСИЛИЙ БЕРКОВИЧ, МЕЧЕВ ВАЛЕРИЙ СЕРГЕЕВИЧ, МАЛАШКО АНАТОЛИЙ АНИСИМОВИЧ, НИКИТИН ГЕРМАН ВИКТОРОВИЧ, БОРЧЕНКО ДМИТРИЙ НИКОЛАЕВИЧ, ВОРОБЬЕВ АЛЕКСЕЙ ВАЛЕНТИНОВИЧ

МПК / Метки

МПК: B23K 31/00

Метки: плакированных, соединения

Опубликовано: 15.06.1990

Код ссылки

<a href="https://patents.su/3-1570870-sposob-soedineniya-plakirovannykh-materialov.html" target="_blank" rel="follow" title="База патентов СССР">Способ соединения плакированных материалов</a>

Предыдущий патент: Способ управления конденсаторной точечной сваркой

Следующий патент: Устройство для вибрационного заполнения трубчатой заготовки порошкообразным материалом

Случайный патент: Гидромеханический бур