Способ защиты графитированных и угольных электродов от окисления

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

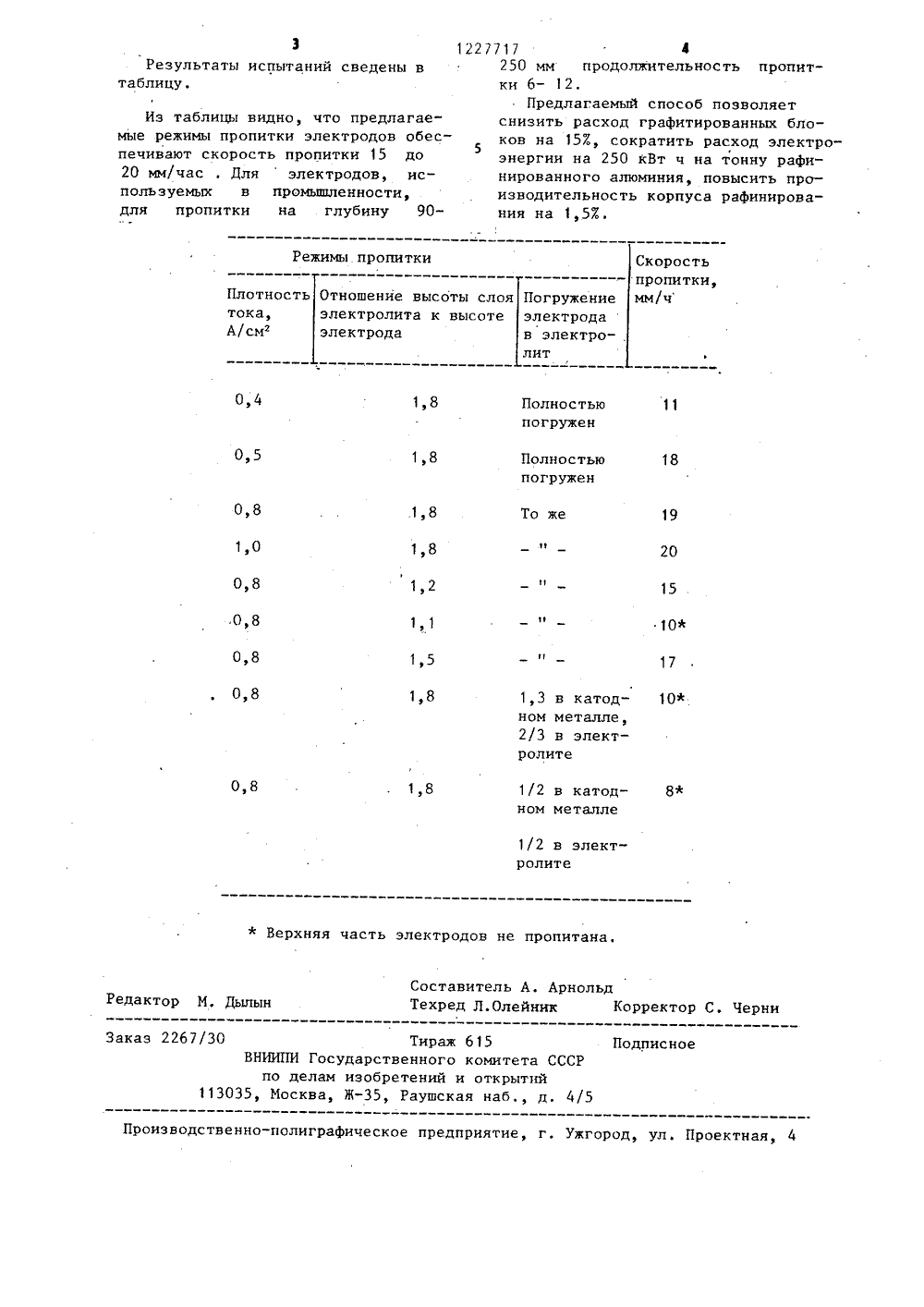

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК 8012 ГО 3736005/22-02 29.04.84 30.04.86. Бюл Всесоюзный орд люции научно-ис 6 ктный институ евой и электро(22) (46) (71) Рево У 16ена Октябрьскойследовательскийт алюминиевой,дной промышленнос гн АРСТВЕННЫЙ КОМИТЕТ СССРЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ ИСАНИЕ И А ВТОРСКОМУ СВИДЕТЕЛЬСТВ(56) Заявка Японии В 47-15559,кл. 14 Е, опублик. 1974.Беляев А.И. и др. Получение чтого алюминия . -М.: Металлургия,1967., с 86-96.(54) (5 ) СПОСОБ ЗАЩИТЫ ГРАФИТИРОВАННЫХ. И УГОЛЬНЫХ ЭЛЕКТРОДОВ ОТ ОКИСЛЕНИЯ, включающий пропитку электродов расплавом солей щелочных и щелочно- земельных металлов при поддержании электрода под катодным потенциалом и катодной плотности тока О, 5-1,0 А/см отличающийся тем, что, с целью повышения срока службы элект родов, пропитку проводят в двухслойной ванне с полным погружением углеграфитовой части в электролит, высота слоя которого составляет 1,2-1,8 высоты углеграфитовой части электрода.Изобретение относится к цветнойметаллургии, в частности к электролитическому рафинированию алюминия,и может быть применено в других областях металлургии, где используются электроды из углеродсодержащихматериалов,Цель изобретения - повьппение срока службы электродов.Согласно предлагаемому способу10пропитку проводят при катодной плотности тока 0,5-1,0 А/см в двухслойной ванне с полным погружением графитированной части в электролит, высота слоя которого составляет 1,2 - 151,8 высоты графитированной частиэлектрода.Указанный режим пропитки графитированных электродовпри сокращениидлительности пропитки в 4-12 раз обес. - 20печивает пропитку всей поверхностиэлектродов на необходимую глубину.Основным фактором, влияющим насмачивание графита электролитом и,следовательно,на скоростьпропитки,является катоднаяплотность тока,Наибольшая скорость пропитки,цос.гигается при плотности тока 0,51,0 А/см . При катодной плотноститока менее 0,5 А/см скорость пропитки существенно снижается, в связи счем возрастает длительность пропитки,повьппаются затраты электроэнергии.Плотность тока на катодах . свыше1 А/см 2 практически нереализуема,поскольку из-за высокой силы тока35происходит перегрев электродов с расплавлением токоподводящей алюминиевойштанги, а также перегрев электролизера в целом, что приводит к нарушению40технологического режима на электролизере.Необходимым условием для повьшения скорости и равномерности пропиткипо всей поверхности электродов явля 45ется полное погружение электродов вэлектролит, Установлено, что при погружении верхней части электрода вслой катодного металла скорость пропитки снижается и верхняя часть электрода не пропитывается электролитом.Полное погружение электродов в слойэлектролита при наличии слоя катодного металла невозможно из-за растворения в алюминии сталЬного ниппеля, Таким образом, полное погружение электродов может достигаться при исключении слоя катодного металла, т.е. вдвухслойной ванне,Высота слоя электролита должнасоставлять не менее 1,2 от высотырафитированной части электрода. В противном случае, при полном погруженииэлектрода в электролит из-за малогорасстояния между нижней поверхностьюэлектрода и анодным сплавом возникает значительная неравномерность распределения плотности .тока на поверхности электрода и в результате этогопроисходит снижение скорости и равномерности пропитки электрода. Верхнийпредел высоты слоя электролита (1,8от высоты электрода) обусловлен тем,что при большей высоте слоя электролита электрическое сопротивление возрастает настолько, что температураэлектролита и анодного сплава перегревается выше допустимых пределов ипри этом нарушается технологическийрежим электролизера.Продолжительность пропитки определяется размерами электродов и параметрами режима пропитки, Продолжительность пропитки менее 6 ч не обеспечивает необходимой глубины пропитки, что приводит к повьппению окисляемости электродов и снижению срока ихслужбы. За 12 ч происходит полная пропитка по всему объему электродов идальнейшая выдержка электродов вэлектролите нецелесообразна.Способ защиты графитированных электродов опробован на лабораторной,установке,Б р и м е р 1. В хлоридно-фторидный электролит состава, мас.7: ВаС 160, ИаР 17, А 1 Г, 23 при температуре800 С ввели анодный сплав, включающий 357 Си и 657 А 1, установили,графитированный электрод с токоподводящим элементом так , что графитированйая часть его была полностьюпогружена в электролит, а расстояниеот подошвы электрода до анодногосплава составляло 0,8 высоты графитированной части электрода. При включении в цепь постоянного тока графитированный электрод являлся катодом, аплотность тока составляла 1,0 А/см .При этих условиях проводили пропиткуграфитированного электрода, а ско,рость пропитки определяли систематическим взвешиванием электрода. Скорость проникновения электролитавглубь электрода 20 мм /ч.П р и м е р 2. По такой же методике проведена пропитка электродовпри других режимах.Результаты испытаний сведены втаблицу. Режимы пропитки Скоростьпропитки,мм/ч Плотность Отношение высоты слоя Погружениетока, электролита к высоте электродаА/см электрода в электро- .лит 0,4 1,8 Полностьюпогружен 0,5 18 1,8 ПолностьюпогруженТо же 0,8.1,8 20 1,0 1,8 0,8 15 0,8 10 0,8 1,5 1,3 в катодном металле,2/3 в элект- ролите 0,8 10 1,8 1/2 в катодном металле 0,8 1,8 1/2 в электролитеВерхняя часть электродов не пропитана. Составитель А. АрнольдТехред Л.Олейник Корректор С. Черни Редактор М. Дылын Тираж 615 ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д. 4/5Заказ 2267/30 Подписное Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 Из таблицы видно, что предлагаемые режимы пропитки электродов обеспечивают скорость пропитки 15 до 20 мм/час . Для электродов, используемых в промышленности, для пропитки на глубину 901227717 4250 мм продолжительность пропитки 6- 12.Предлагаемый способ позволяетснизить расход графитированных бло 5ков на 157. сократить расход электроофэнергии на 250 кВт ч на тонну рафинированного алюминия, повысить производительность корпуса рафинирования на 1,57.

СмотретьЗаявка

3736005, 29.04.1984

ВСЕСОЮЗНЫЙ ОРДЕНА ОКТЯБРЬСКОЙ РЕВОЛЮЦИИ НАУЧНО ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНЫЙ ИНСТИТУТ АЛЮМИНИЕВОЙ, МАГНИЕВОЙ И ЭЛЕКТРОДНОЙ ПРОМЫШЛЕННОСТИ

САБИРОВ ХАМАТ ХУСАИНОВИЧ, АФАНАСЬЕВ АЛЕКСАНДР ЮРЬЕВИЧ, БОБОШКИН ЮРИЙ ВЛАДИМИРОВИЧ, КОЛЕСНИКОВ ГЕННАДИЙ МИРОНОВИЧ, БОРИСОВ ИВАН ВАСИЛЬЕВИЧ, КОЛЕСНИКОВ ГЕННАДИЙ КОНСТАНТИНОВИЧ, ТОПТАЛОВА ГАЛИНА НИКОЛАЕВНА

МПК / Метки

Метки: графитированных, защиты, окисления, угольных, электродов

Опубликовано: 30.04.1986

Код ссылки

<a href="https://patents.su/3-1227717-sposob-zashhity-grafitirovannykh-i-ugolnykh-ehlektrodov-ot-okisleniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ защиты графитированных и угольных электродов от окисления</a>

Предыдущий патент: Электролизер для получения металлов из расплавов

Следующий патент: Способ получения оксидной пленки на ниобиевых электродах электрохромного индикаторного устройства

Случайный патент: Исполнительный орган проходческого комбайна