Способ управления процессом окомкования фосфатных материалов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

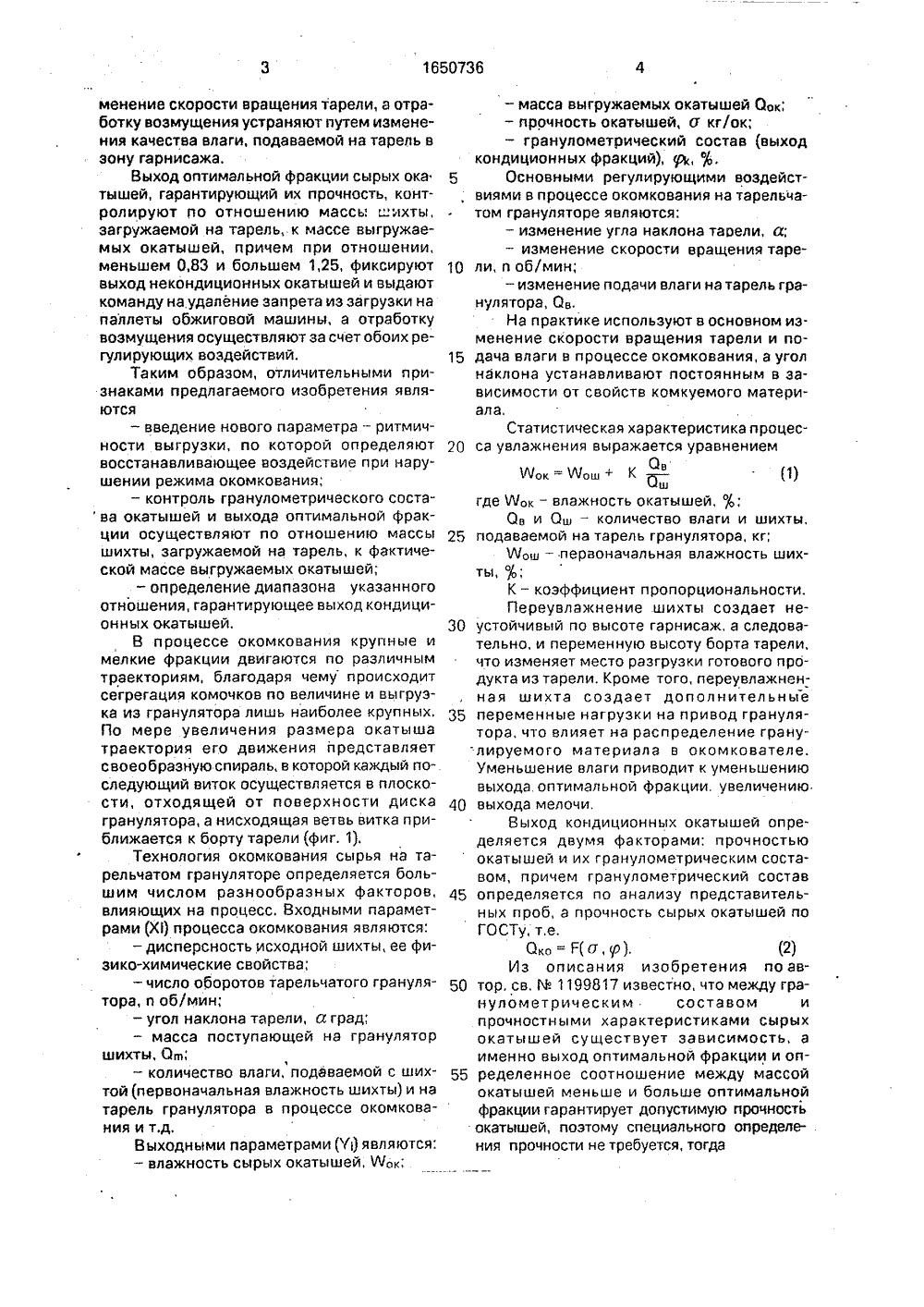

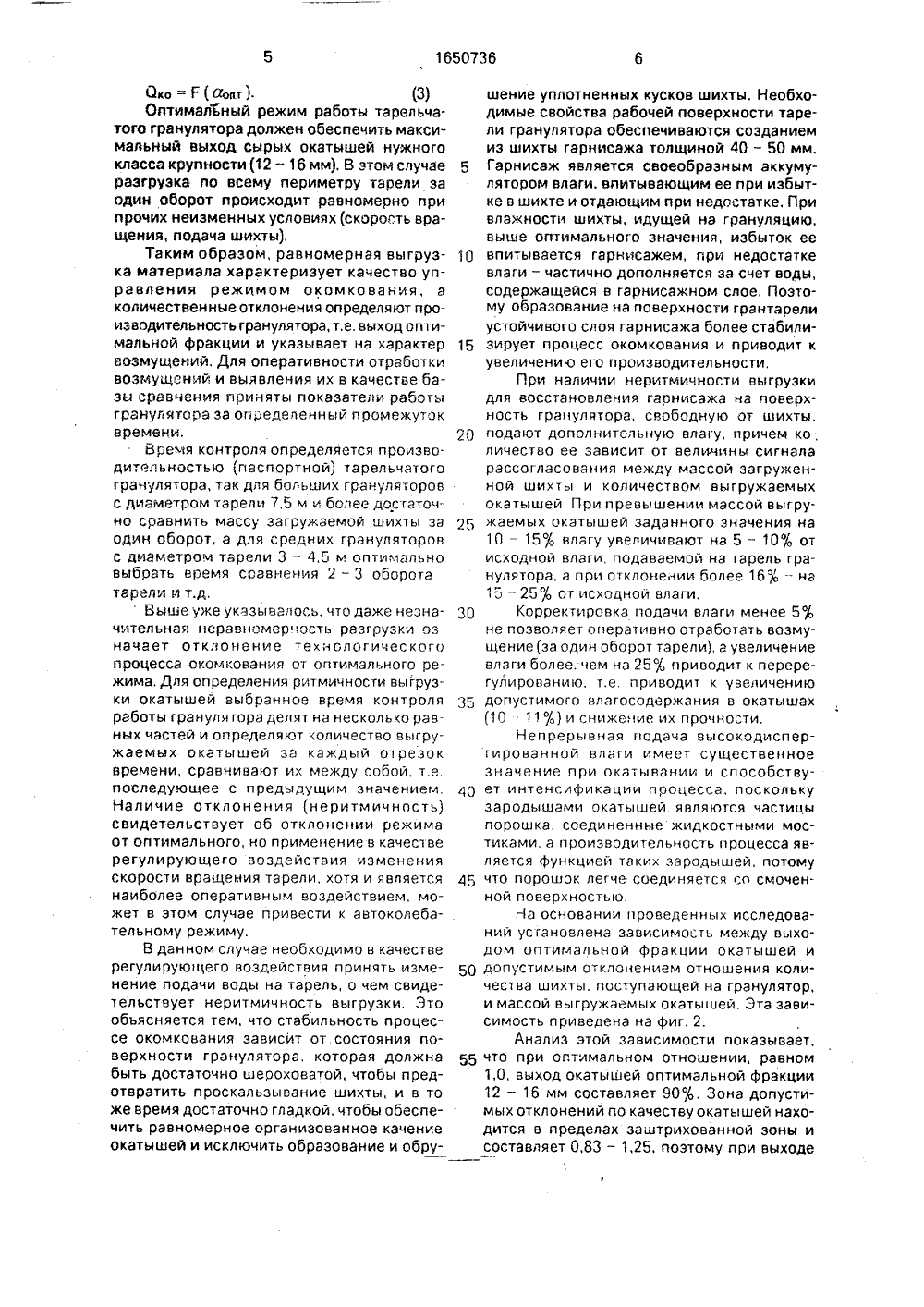

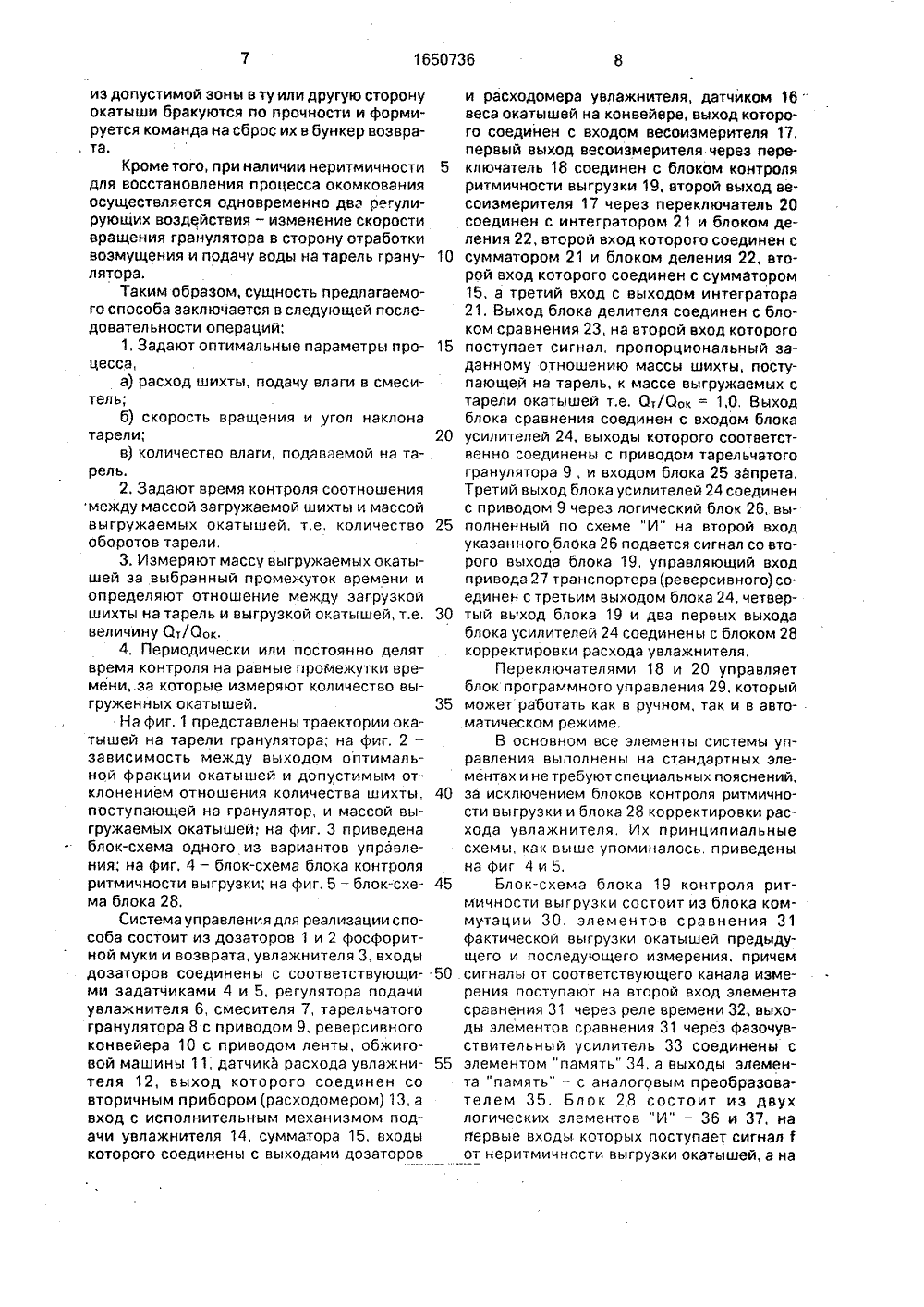

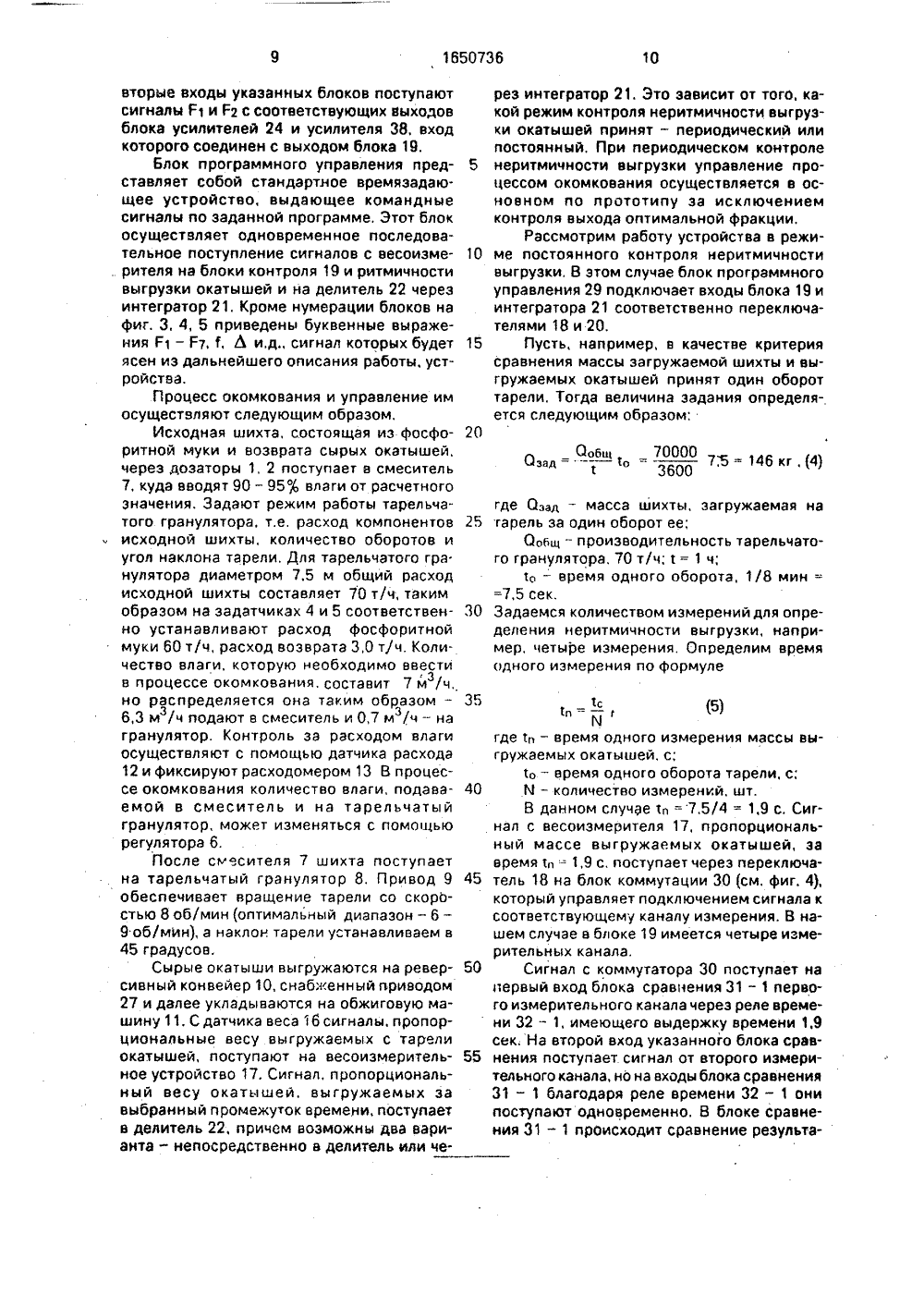

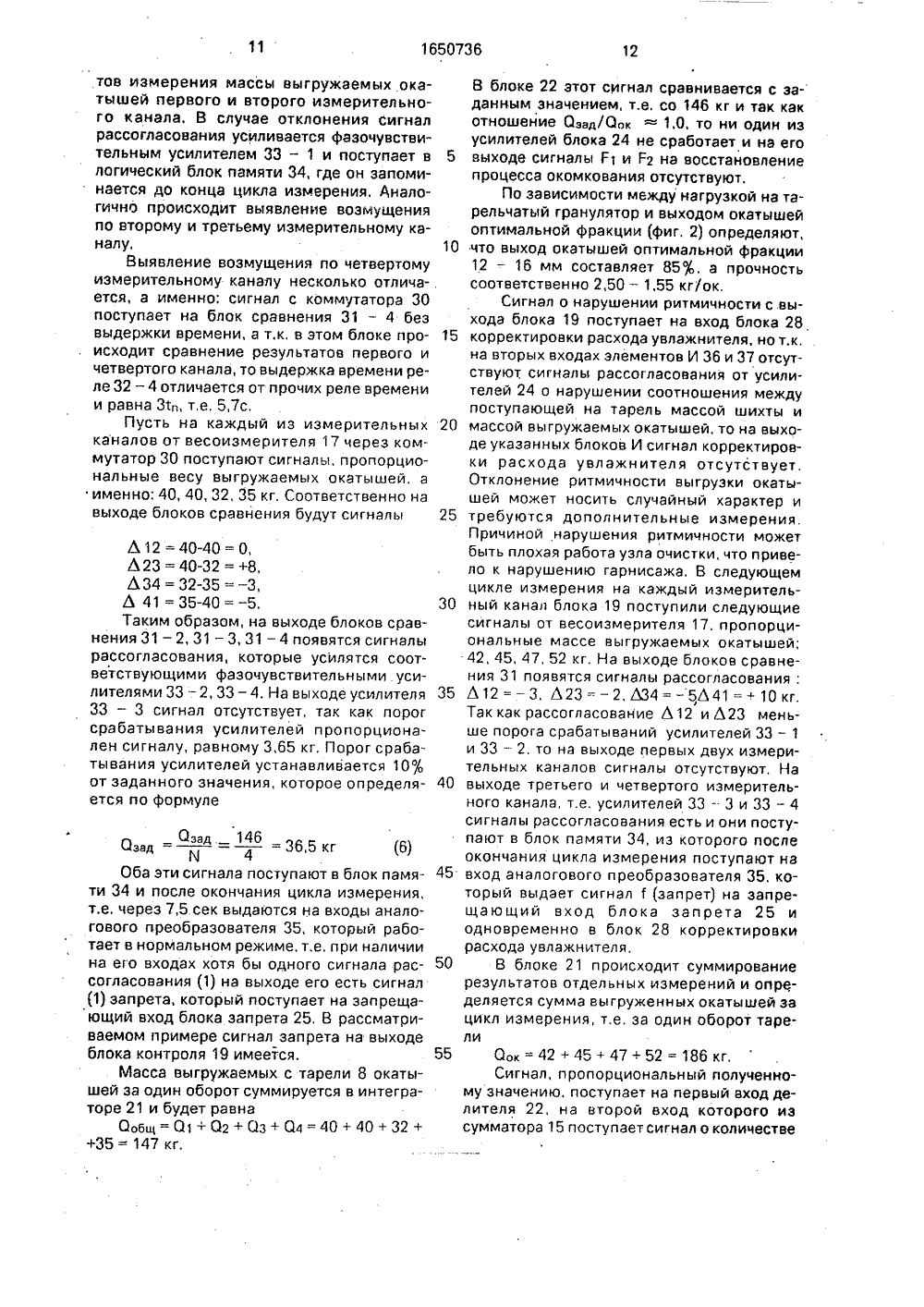

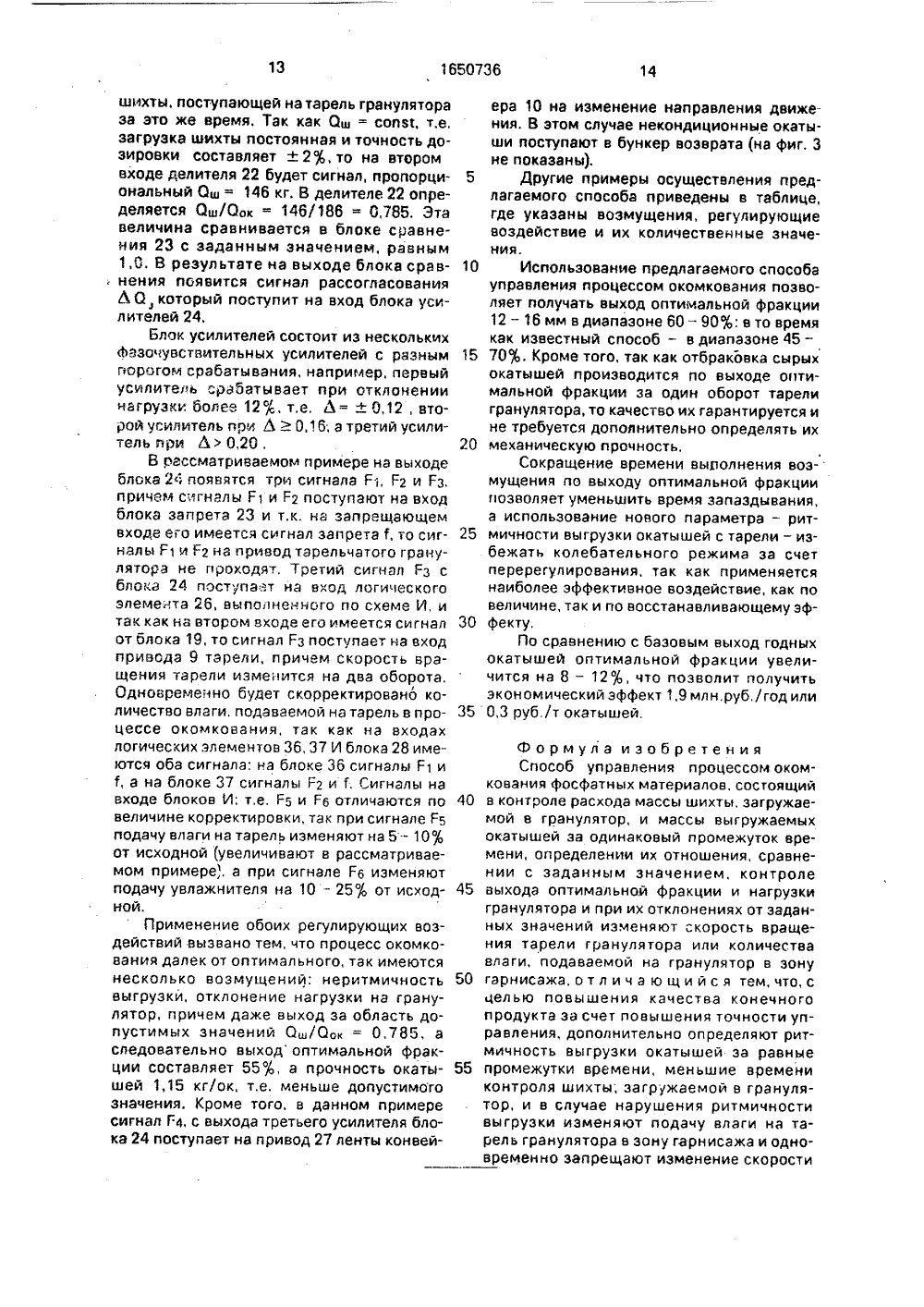

(22) 04 08 ЯЯ (48) 2 З.05.91 Бюл (71) Лен 1 нгрэдск но-исследователь тут основной хим и Вол;кский фил дарственного нау проектного инсти промышленности (72) М,П.Тэлхаен, ва, С.Я. Гал ь перин нова М 19 ственный научектный инстиомышлен ности рэдского госуовательского и ой химической государий и про й пр нинг ческо но-исслед ,та основг(57) Изобрете равления про персных м использовано сти, черной и изобретения конечного пр ности регули заключается ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИПРИ ГКНТ СССР К АВТОРСКОМУ С б. 012- 52(088,8)вторское свидетельс 99817, кл, С 22 В 1/1Авторское свидетельс М 771176, кл. С 22 В 1/ 14(54) .СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССО ОКОМКОВАНИЯ ФОСФАТНЫХ МАТЕРИ ние относится к способам упцессом окомкования тонкодисатериалов и может бытьв химической промышленно- цветной металлургии, Целью является повышение качества одукта за счет повышения точрования. Сущность способа в том, что дополнительно вклюИзобретение относится к способам управления процессом окомкования тонкоизмельченных материалов, в частности к процессам окомкования тонкодисперсных фосфатных материалов в тэрельчатом грануляторе и может быть использовано в химической промышленности, черной и чены следующие операции: - задают время контроля отношения массы шихты, загружаемой на тарель и массы выгруженных окатышей, - делят выбранное время контроля на равные промежутки времени, - измеряют количество выгруженных с тарели окатышей за каждый промежуток времени, - сравнивают полученные результаты между собой и в случае неритмичности выдают сигнал запрета на изменение скорости вращения тарели гранулятора, - определяют массу выгруженных окатышей зэ заданное время контроля и сравнивают с массой шихты, поступившей на тарель за это же время, - полученное отношение сравнивают с заданным отношением и в случае отклонения выдают команду на изменение скорости вращения грануляторэ, - одновременно по графической зависимости выхода окатышей оптимальной фракции и нагрузкой на тарель гранулятора определяют выход окатышей оптимальной фракции, - анализируют возмущения и отрабатывают их в зависимости от знака и величины отклонения. Изобретение позволяет стабилизировать грансостав сырых окатышей, увеличить выход окатышей оптимальной крупности, способствует ритмичности выгрузки сырых окатышей и сокращает воемя отработки возмущений и исключает возможность перерегулирования, 5 ил. цветной металлургии и других отраслях народного хозяйства,Целью изобретения является повышение качества конечного продукта за счет повышения точности регулирования.При наличии отклонений фиксируют нарушение ритмичности, выдают запрет на из1650736 Составитель Т. Бородкинаехред М,Моргентал Корректор Т. Малец Редакт ондрах оизводственно-издательский комбинат "Патент, г, Ужгород, ул.Гагарина, 1 аказ 3975 Тираж 4 О 7 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ 113035, Москва, Ж, Раушская наб 4/5менение скорости вращения тарели, а отработку возмущения устраняют путем изменения качества влаги, подаваемой на тарель взону гарнисажа.Выход оптимальной фракции сырых окатыщей, гарантирующий их прочность, контролируют по отношению массы шихты,загружаемой на тарель, к массе выгружаемых окатышей, причем при отношении,меньшем 0,83 и большем 1,25, фиксируютвыход некондиционных окатышей и выдаюткоманду на удаление запрета из загрузки напаллеты обжиговой машины, а отработкувозмущения осуществляют за счет обоих регулирующих воздействий.Таким образом, отличительными признаками предлагаемого изобретения являются- введение нового параметра - ритмичности выгрузки, по которой определяютвосстанавливающее воздействие при нарушении режима окомкования;- контроль гранулометрического состава окатышей и выхода оптимальной фракции осуществляют по отношению массышихты, загружаемой на тарель, к фактической массе выгружаемых окатышей;- определение диапазона указанногоотношения, гарантирующее выход кондиционных окатышей,В процессе окомкования крупные имелкие фракции двигаются по различнымтраекториям, благодаря чему происходитсегрегация комочков по величине и выгрузка из гранулятора лишь наиболее крупнь 1 х,По мере увеличения размера окатышатраектория его движения представляетсвоеобразную спираль, в которой каждый последующий виток осуществляется в плоскости, отходящей от поверхности дискагранулятора, а нисходящая ветвь витка приближается к борту тарели (фиг. 1),Технология окомкования сырья на тарельчатом грануляторе определяется большим числом разнообразных факторов,влияющих на процесс. Входными параметрами (Х) процесса окомкования являются:- дисперсность исходной шихты, ее физико-химические свойства;- число оборотов тарельчатого гранулятора, и об/мин;- угол наклона тарели, а град;- масса поступающей на грануляторшихты, Ов,- количество влаги, подаваемой с шихтой (первоначальная влажность шихты) и натарель гранулятора в процессе окомкования и т.д,Выходными параметрами (т) являются:- влажность сырых окатышей, Р/о;- масса выгружаемых окатышей Оо,- прочность окатышей, о кг/ок;- гранулометрический состав (выходкондиционных фракций), р%.5 Основными регулирующими воздейст, виями в процессе окомкования на тарельчатом грануляторе являются:- изменение угла наклона таоели, а;- изменение скорости вращения таре 10 ли, и об/мин;- изменение подачи влаги на тарель гранулятора, Ое,На практике используют в основном изменение скорости вращения тарели и по 15 дача влаги в процессе окомкования, а уголнаклона устанавливают постоянным в зависимости от свойств комкуемого материала,Статистическая характеристика процес 20 са Увлажнения выражается уравнениемОеМок = Иош + К у - (")где Яо - влажность окатышей,;Ое и Ош - количество влаги и шихты,25 подаваемой на тарель гранулятора, кг;Иош - первоначальная влажность шихты,;К - коэффициент пропорциональности.Переувлажнение шихты создает не 30 устойчивый по высоте гарнисаж, а следовательно, и переменную высоту борта тарели,что изменяет место разгрузки готового продукта из тарели, Кроме того, переувлажненная шихта создает дополнительные35 переменные нагрузки на привод гранулятора, что влияет нэ распределение гранулируемого материала в окомкователе.Уменьшение влаги приводит к уменьшениювыхода. оптимальной фракции. Увеличению.40 выхода мелочи,Выход кондиционных окатышей определяется двумя факторами: прочностьюокатышей и их гранулометрическим составом, причем гранулометрический состав45 определяется по анализу представительных проб, а прочность сырых окатышей поГОСТУ, т,е.Око г( т у) (2)Из описания изобретения по ав 50 тор, св, М 1199817 известно, что между гранулометрическим составом ипрочностными характеристиками сырыхокатышей существует зависимость, аименно выход оптимальной фракции и оп 55 ределенное соотношение между массойокатышей меньше и больше оптимальнойфракции гарантирует допустимую прочностьокатышей, поэтому специального определе- .ния прочности не требуется, тогда50 Око = Р (Поет) (3) Оптимальный режим работы тарельчатого гранулятора должен обеспечить максимальный выход сырых окатышей нужного класса крупности (1 2 - 16 мм). В этом случае разгрузка по всему периметру тарели за один оборот происходит равномерно при прочих неизменных условиях (скорость вращения, подача шихты).Таким образом, равномерная выгрузка материала характеризует качество управления режимом окомкования, а количественные отклонения определяют производительность гранулятора, т.е, выход оптимальной фракции и указывает на характер возмущений. Для оперативности отработки возмущений и выявления их в качестве базы сравнения приняты показатели работы грэнулятора за определенный промежуток времени.Время контроля определяется производительностью (паспортной) тарельчэтого гранулятора, тэк для больших грануляторов с диаметром тарели 7,5 м и более достаточно сравнить массу загружаемой шихты зэ один оборот, а для средних грануляторов с диаметром тарели 3 - 4,5 м оптимально выбрать время сравнения 2 - 3 оборота тарели и т.д,Выше уже указывалось, что даже незначительная неравномер,ость разгрузки означает отклонение технологического процесса окомкования от оптимального режима. Для определения ритмичности выгрузки окатышей выбранное время контроля работы гранулятора делят на несколько равных частей и определяют количество выгружаемых окатышей зэ каждый отрезок времени, сравнивают их между собой, т.е. последующее с предыдущим значением. Наличие отклонения (неритмичность) свидетельствует об отклонении режима от оптимального, но применение в качестве регулирующего воздействия изменения скорости вращения тарели, хотя и является наиболее оперативным воздействием, может в этом случае привести к автоколебэтельному режиму,В данном случае необходимо в качестве регулирующего воздействия принять изменение подачи воды на тарель, о чем свидетельствует неритмичность выгрузки. Это обьясняется тем, что стабильность процессе окомкования зависит от состояния поверхности гранулятора, которая должна быть достаточно шероховатой, чтобы предотвратить проскальзывание шихты, и в то же время достаточно гладкой, чтобы обеспечить равномерное организованное качение окатышей и исключить образование и обру 5 10 15 20 25 30 35 40 45 шение уплотненных кусков шихты. Необходимые свойства рабочей поверхности тарели гранулятора обеспечиваются созданием из шихты гарнисажа толщиной 40 - 50 мм, Гарнисаж является своеобразным аккумулятором влаги, впитывающим ее при избытке в шихте и отдающим при недостатке, При влажности шихты, идущей на грануляцию, выше оптимального значения, избыток ее впитывается гарнисажем, при недостатке влаги - частично дополняется эа счет воды, содержащейся в гарнисажном слое, Поэтому образование на поверхности грантарели устойчивого слоя гарнисажа более стабилизирует процесс окомкования и приводит к увеличению его производительности,При наличии неритмичности выгрузки для восстановления гаонисажа на поверхность гранулятора, свободную от шихты, подаю дополнительную влагу, причем ко-, личество ее зависит от величины сигнала рассогласования между массой загруженной шихты и количеством выгружаемых окатышей, При превышении массой выгружаемых окатышей заданного значения на 10 - 15 О, влагу увеличивают на 5 - 10 оь от исходной влаги, подаваемой на тарель гранулятора, а при отклонении более 16 , - нэ 15 - 25;4 от исходной влаги,Корректировка подачи влаги менее 5;ь не позволяет оперативно отработать возмущение (за один оборот тэрели), а увеличение влаги более, чем на 25% приводит к перерегулировэнию. т.е. приводит к увеличению допустимого влэгосодержэния в окатышах (10 11%) и снижение их прочности,Непрерывная подача высокодиспергированной влаги имеет существенное значение при окатывании и способствует интенсификации процесса, поскольку зародышами окатышей. являются частицы порошка, соединенные жидкостными мостиками, а производительность процесса является функцией таких зародышей, потому что порошок легче соединяется сп смоченной поверхностью.На основании проведенных исследований усгэновлена зависимость между выходом оптимальной фракции окатышей и допустимым отклонением отношения количества шихты, поступающей на гранулятор,и массой выгружаемых окатышей, Эта зависимость приведена на фиг. 2,Анализ этой зависимости показывает, что при оптимальном отношении, равном 1,0, выход окатышей оптимальной фракции 12 - 16 мм составляет 90, Зона допустимых отклонений по качеству окатышей находится в пределах заштрихованной зоны и составляет 0,83 - 1,25, поэтому при выходеиз допустимой зонц в ту или другую сторону окатыши бракуются по прочности и формируется команда на сброс их в бункер возвраКроме того, при наличии неритмичности для восстановления процесса окомкования осуществляется одновременно два регулирующих воздействия - изменение скорости вращения гранулятора в сторону отработки возмущения и подачу воды на тарель гранул ятора.Таким образом, сущность предлагаемого способа заключается в следующей последовательности операций,1, Задают оптимальные параметры процесса,а) расход шихты, подачу влаги в смеси- тель;б) скорость вращения и угол наклона тарели;в) количество влаги, подаваемой на тарель.2. Задают время контроля соотношения между массой загружаемой шихты и массой выгружаемых окатышей, т.е, количество оборотов тарели,3. Измеряют массу выгружаемь 1 х окатышей за выбраннь 1 й промежуток времени и определяют отношение между загрузкой шихты на тарель и выгрузкой окатышей, т.е, величину СЬI Оок.4. Периодически или постоянно делят время контроля на равные промежутки времени,.за которые измеряют количество выгруженных окатышей,На фиг, 1 представлены траектории окатышей на тарели гранулятора; на фиг, 2 - зависимость между выходом оптимальной фракции окатышей и допустимым отклонением отношения количества шихты. поступающей на гранулятор, и массой выгружаемых окатышей; на фиг, 3 приведена блок-схема одного из вариантов управления; на фиг. 4 - блок-схема блока контроля ритмичности выгрузки; на фиг, 5 - блок-схема блока 28,Система управления для реализации способа состоит из дозаторов 1 и 2 фосфоритной муки и возврата, увлажнителя 3, входы дозаторов соединены с соответствующими задатчиками 4 и 5, регулятора подачи увлажнителя 6, смесителя 7, тарельчатого гранулятора 8 с приводом 9, реверсивного конвейера 10 с приводом ленты, обжиговой машины 11, датчика расхода увлажнителя 12, выход которого соединен со вторичным прибором (расходомером) 13, а вход с исполнительным механизмом подачи увлажнителя 14, сумматора 15, входы которого соединены с выходами дозаторов50 . сигналы от соответствующего канала измерения поступают на второй вход элемента сравнения 31 через реле времени 32 выходы элементов сравнения 31 через фазочувствительный усилитель 33 соединены с элементом "память" 34, а выходы злемента "память" - с аналоговым преобразователем 35, Блок 28 состоит из двухлогических элементов "И" - 36 и 37, напервые входы которых поступает сигнал т от неритмичности выгрузки окатышей, а на 5 10 15 20 25 30 35 40 и расходомера увлажнителя, датчиком 16 " веса окатышей на конвейере, выход которого соединен с входом весоизмерителя 17. первый выход весоизмерителя через переключатель 18 соединен с блоком контроля ритмичности выгрузки 19, второй выход весоизмерителя 17 через переключатель 20 соединен с интегратором 2 1 и блоком деления 22, второй вход которого соединен с сумматором 21 и блоком деления 22, второй вход которого соединен с сумматором 15, а третий вход с выходом интегратора 21. Выход блока делителя соединен с блоком сравнения 23, на второй вход которого поступает сигнал, пропорциональный заданному отношению массы шихтц, поступающей на тарель, к массе выгружаемых с тарели окатышей т,е, От/Оок = 1,0, Выход блока сравнения соединен с входом блока усилителей 24, выходы которого соответственно соединены с приводом тарельчатого гранулятора 9, и входом блока 25 запрета, Третий выход блока усилителей 24 соединен с приводом 9 через логический блок 26, выполненный по схеме "И" на второй вход указанного блока 26 подается сигнал со второго выхода блока 19, управляющий вход привода 27 транспортера (реверсивного) соединен с третьим выходом блока 24, четвертый выход блока 19 и два первых выхода блока усилителей 24 соединены с блоком 28 корректировки расхода увлажнителя.Переключателями 18 и 20 управляет блок программного управления 29, который может работать как в ручном, так и в автоматическом режиме.В основном все элементы системы управления выполнены на стандартных элементах и не требуют специальных пояснений, за исключением блоков контроля ритмичности выгрузки и блока 28 корректировки расхода увлажнителя. Их принципиальные схемы, как выше упоминалось, приведены на фиг, 4 и 5.Блок-схема блока 19 контроля ритмичности выгрузки состоит из блока коммутации 30, элементов сравнения 31 фактической выгрузки окатышей предыдущего и последующего измерения, причемвторые входы указанных блоков поступаютсигналы Р 1 и Р 2 с соответствующих выходовблока усилителей 24 и усилителя 38. входкоторого соединен с выходом блока 19.Блок программного управления представляет собой стандартное времязадающее устройство, выдающее командныесигналы по заданной программе, Этот блокосуществляет одновременное последовательное поступление сигналов с весоизме. рителя на блоки контроля 19 и ритмичностивыгрузки окатышей и на делитель 22 черезинтегратор 21. Кроме нумерации блоков нафиг, 3, 4, 5 приведены буквенные выражения Р 1 - 7, 1, Ь и,д сигнал которых будетясен из дальнейшего описания работы, устройства,Процесс окомкования и управление имосуществляют следующим образом,Исходная шихта, состоящая из фосфоритной муки и возврата сырых окатышей,через дозаторы 1, 2 поступает в смеситель7. куда вводят 90 - 950 влаги от расчетногозначения. Задают режим работы тарельчатого гранулятора. т.е, расход компонентовисходной шихты, количество оборотов иугол наклона тарели. Для тарельчатого гранулятора диаметром 7,5 м общий расходисходной шихты составляет 70 т/ч, такимобразом на задатчиках 4 и 5 соответственно устанавливают расход фосфоритноймуки 60 т/ч, расход возврата 3,0 т/ч. Количество влаги, которую необходимо ввестив процессе окомкования, составит 7 м /ч,но распределяется она таким образом -6,3 м /ч подают в смеситель и 0,7 м /ч - награнулятор. Контроль за расходом влагиосуществляют с помощью датчика расхода12 и фиксируют расходомером 13 В процессе окомкования количество влаги, подаваемой в смеситель и на тарельчатыйгранулятор, может изменяться с помощьюрегулятора 6.После сь есителя 7 шихта поступаетна тарельчатый гранулятор 8, Привод 9обеспечивает вращение тарели со скоростью 8 об/мин (оптимальный диапазон - 6 -9 об/мин), а наклон тарели устанавливаем в45 градусов,Сырые окатыши выгружаются на реверсивный конвейер 10, снабженный приводом27 и далее укладываются на обжиговую машину 11, С датчика веса 16 сигналы, пропорциональные весу выгружаемых с тарелиокатышей, поступают на весоиэмерительное устройство 17, Сигнал, пропорциональный весу окатышей, выгружаемых эавыбранный промежуток времени, поступаетв делитель 22, причем возможны два варианта - непосредственно в делитель или через интегратор 21. Это зависит от того, какой режим контроля неритмичности выгрузки окатышей принят - периодический или постоянный, При периодическом контроле 5 неритмичности выгрузки управление процессом окомкования осуществляется в основном по прототипу за исключением контроля выхода оптимальной фракции.Рассмотрим работу устройства в режи О ме постоянного контроля неритмичностивыгрузки, В этом случае блок программного управления 29 подключает входы блока 19 и интегратора 21 соответственно переключателями 18 и 20.15 Пусть, например. в качестве критериясравнения массы загружаемой шихты и выгружаемых окатышей принят один оборот тарели. Тогда величина задания определяется следующим образом;20О Ообщ 70000 7.5 146, (4) 3600 где Озал - масса шихты, загружаемая на 25 тарель за один оборот ее;00 гщ - производительность тарельчатого гранулятора, 70 т/ч; 1 = 1 ч;ес - время одного оборота, 1/8 мин ==7,5 сек.30 Задаемся количеством измерений для определения неритмичности выгрузки, например, четыре измерения, Определим время одного измерения по формуле1 п --(5)Мгде Ь - время одного измерения массы выгружаемых окатышей, с;10 - время одного оборота тарели, с;40 й - количество измерений, шт.В данном случае тп =-7,5/4 = 1,9 с. Сигнал с весоизмерителя 17, пропорциональный массе выгружаемых окатышей, за время : - . 1,9 с, поступает через переключа тель 18 на блок коммутации 30 (см, фиг. 4),который управляет подключением сигнала к соответствующему каналу измерения. В нашем случае в блоке 19 имеется четыре измерительных канала.50 Сигнал с коммутатора 30 поступает напервый вход блока сравнения 31 - 1 первого измерительного канала через реле времени 32 - 1, имеющего выдержку времени 1,9 сек, На второй вход указанного блока срав нения поступает сигнал от второго измерительного канала, но на входы блока сравнения 31 - 1 благодаря реле времени 32 - 1 они поступают одновременно. В блоке сравнения 31 - 1 происходит сравнение результа 1650736 12Озад = = - = 36,5 кгОзад. 146иК 4Ф)оОба эти сигнала поступают в блок памя ти 34 и после окончания цикла измерения, т т.е. через 7,5 сек выдаются на входы аналогового преобразователя 35, который рабо- о тает в нормальном режиме, т,е. при наличии р на его входах хотя бы одного сигнала рас согласования (1) на выходе его есть сигнал 1) запрета, который поступает на эапреща- д ющий вход блока запрета 25, В рассматриваемом примере сигнал запрета на выходе л блока контроля 19 имеется, 55Масса выгружаемых с тарели 8 окатышей эа один оборот суммируется в интеграторе 21 и будет равна лОобщ = О 1+ О 2+ ОЗ+ СИ = 40+ 40+ 32+ +35 = 147 кг,тов измерения массы выгружаемых окатышей первого и второго измерительного канала. В случае отклонения сигнал рассогласования усиливается фазочувствительным усилителем ЗЗ - 1 и поступает в 5 логический блок памяти 34, где он запоминается до конца цикла измерения. Аналогично происходит выявление возмущения по второму и третьему измерительному каналу, 10Выявление возмущения по четвертому измерительному каналу несколько отличается, а именно; сигнал с коммутатора 30 поступает на блок сравнения 31 - 4 без выдержки времени, а т.к, в этом блоке про исходит сравнение результатов первого и четвертого канала, то выдержка времени реле 32 - 4 отличается от прочих реле времени и равна Зтп, т,е. 5,7 с,Пусть на каждый из измерительных 20 каналов от весоизмерителя 17 через коммутатор 30 поступают сигналы, пропорциональные весу выгружаемых окатышей, а именно: 40, 40, 32, 35 кг. Соответственно на выходе блоков сравнения будут сигналы 25 Л 12 =40-40 = О,Л 23 = 40-32 =+8,Л 34 = 32-35 = - 3,Л 41 = 35-40= - 5. 30Таким образом, на выходе блоков сравнения 31 - 2, 31 - 3, 31 - 4 появятся сигналырассогласования, которые усилятся соответствующими фазочувствительными усилителями 33 - 2, 33 - 4. На выходе усилителя 3533 - 3 сигнал отсутствует, так как порогсрабатывания усилителей пропорционален сигналу, равному 3,65 кг, Порог срабатывания усилителей устанавливается 100от заданного значения, которое определяется по формуле В блоке 22 этот сигнал сравнивается с заданным значением, т.е, со 146 кг и так как отношение Озад/Оок = 1,0, то ни один из усилителей блока 24 не сработает и на его выходе сигналы Г 1 и Р 2 на восстановление процесса окомкования отсутствуют,По зависимости между нагрузкой на тарельчатый гранулятор и выходом окатышей оптимальной фракции (фиг, 2) определяют, что выход окатышей оптимальной фракции 12 - 16 мм составляет 85 ф, а прочность соответственно 2,50 - 1,55 кг/ок,Сигнал о нарушении ритмичности с выхода блока 19 поступает на вход блока 28 корректировки расхода увлажнителя, но т.к. на вторых входах элементов И Зб и 37 отсутствуют сигналы рассогласования от усилителей 24 о нарушении соотношения между поступающей на тарель массой шихты и массой выгружаемых окатышей, то на выходе указанных блоков И сигнал корректировки расхода увлажнителя отсутствует. Отклонение ритмичности выгрузки окатышей может носить случайный характер и требуются дополнительные измерения. Причиной нарушения ритмичности может быть плохая работа узла очистки, что привело к нарушению гарнисажа, В следующем цикле измерения на каждый измерительный канал блока 19 поступили следующие сигналы от весоиэмерителя 17, пропорциональные массе выгружаемых окатышей;42, 45, 47, 52 кг. На выходе блоков сравнения 31 появятся сигналы рассогласования: Л 12 = - 3, Л 2 3 =- - 2, 534 = - 5 Л 41 = + 10 к г, Так как рассогласование 612 и 623 меньше порога срабатываний усилителей 33 - 1 и 33 - 2, то на выходе первых двух измерительных каналов сигналы отсутствуют, На выходе третьего и четвертого измерительного канала, те, усилителей ЗЗ - Э и 33 - 4 сигналы рассогласования есть и они постуают в блок памяти 34, иэ которого после кончания цикла измерения поступают на вход аналогового преобразователя 35, коорый выдает сигнал 1(запрет) на запрещающий вход блока запрета 25 и дновременно в блок 28 корректировки асхода увлажнителя.В блоке 21 происходит суммирование результатов отдельных измерений и опрееляется сумма выгруженных окатышей за цикл измерения, т.е. эа один оборот таре- иОок = 42 + 45+ 47+ 52 = 186 кг.Сигнал, пропорциональный полученному значению. поступает на первый вход деителя 22, на второй вход которого из сумматора 15 поступает сигнал о количествешихты, поступающей на тарель гранулятора за это же время, Так как Ош = сопв 1, т.е, загрузка аихты постоянная и точность дозировки составляет й 2, то на втором входе делителя 22 будет сигнал, пропорциональный Ош = 146 кг. В делителе 22 определяется Ош/Оок = 146/186 = 0,785, Эта величина сравнивается в блоке сравнения 23 с заданным значением, равным 1,0. В результате на выходе блока сравнения появится сигнал рассогласования Л О, который поступит на вход блока усилителей 24,Блок усилителей состоит из нескольких фазочувствительных усилителей с разным порогом срабатывания. например, первый усилитель срабатывает при отклонении нагрузки более 12" т,е, Л = + 0,12, второй усилитель при Л0,16; а третий усилитель при Л0,20,В рассматриваемом примере на выходе блока 24 ояс три саа Е", Ег и Е 1, причем сигналы Г 1 и Ег поступают на вход блока запрета 23 и т.к. на запрещающем входе его имеется сигнал запрета 1, то сигналы Е 1 и Ег на привод тарельчатого гранулятора не проходят, Третий сигнал Ез с блока 24 поступает на вход логического элемента 26, выполненного по схеме И, и так как на втором входе его имеется сигнал от блока 19, то сигнал Ез поступает на вход привода 9 тарели, причем скорость вращения тарели изменится на два оборота, Одновременно будет скорректирован 6 количество влаги, подаваемой на тарель в процессе окомкования, так как на входах логических элементов 36, 37 И блока 28 имеются оба сигнала: на блоке Зб сигналы Е 1 и 1, а на блоке 37 сигналы Ег и 1. Сигналы на входе блоков И; т,е. Еь и Еб отличаются по величине корректировки, так при сигнале Е подачу влаги на тарель изменяют на 5- 1 Ооот исходной (увеличивают в рассматриваемом примереа при сигнале Еб изменяют подачу увлажнителя на 10 - 25 от исходной.Применение обоих регулирующих воздействий вызвано тем, что процесс окомкования далек от оптимального, так имеются несколько возмущений: неритмичность выгрузки, отклонение нагрузки на гранулятор, причем даже выход за область допустимых значений Ош/Оок = 0,785, а следовательно выход оптимальной фракции составляет 55 о , а прочность окатышей 1,15 кг/ок, т.е. меньше допустимого значения. Кроме того, в данном примере сигнал Г 4, с выхода третьего усилителя блока 24 поступает на привод 27 ленты конвей 5 10 15 20 25 30 35 40 45 50 55 ера О на изменение направления движения. В этом случае некондиционные окатыши поступают в бункер возврата (на фиг. 3 не показаны).Другие примеры осуществления предлагаемого способа приведены в таблице, где указаны возмущения, регулирующие воздействие и их количественные значения,Использование предлагаемого способа управления процессом окомкования позволяет получать выход оптимальной фракции 12 - 16 мм в диапазоне 60 - 90%: в то время как известный способ - в диапазоне 45 - 70, Кроме того, так как отбраковка сырых окатышей производится по выходе оптимальной фракции за один оборот тарели гранулятора, то качество их гарантируется и не требуется дополнительно определять их механическую прочность,Сокращение времени выполнения воз- мущения по выходу оптимальной фракции позволяет уменьшить время запаздывания, а использование нового параметра - ритмичности выгрузки окатышей с тарели - избежать колебательного режима за счет перерегулирования, так как применяется наиболее эффективное воздействие, как по величине, так и по восстанавливающему эффекту,По сравнению с базовым выход годных окатышей оптимальной фракции увеличится на 8 - 12 б , что позволит получить экономический эффект "9 млн,руб,/год или 0,3 руб./т окатышей,Формула изобретения Способ управления процессом окомкования фосфатных материалов, состоящий в контроле расхода массы шихты, загружаемой в гранулятор, и массы выгружаемых окатышей эа одинаковый промежуток времени, определении их отношения, сравнении с заданным значением, контроле выхода оптимальной фракции и нагрузки гранулятора и при их отклонениях от заданных значений изменяют скорость вращения тарели гранулятора или количества влаги, подаваемой на гранулятор в зону гарнисажа, о т л и ч а ю щ и й с я тем, что, с целью повышения качества конечного продукта за счет повышения точности управления, дополнительно определяют ритмичность выгрузки окатышей за равные промежутки времени, меньшие времени контроля шихты; загружаемой в гранулятор, и в случае нарушения ритмичности выгрузки изменяют подачу влаги на тарель гранулятора в зону гарнисажа и одновременно запрещают изменение скорости1650736 15 окатыши бракуются, а при одновременной" неритмичности выгрузки регулируют скоро-сть вращения тарели гранулятора и величину подачи влаги на тарель гранулятора в 5 зону гарнисажа. лри. нер Вхо блоков л Ре ли ю навоз ействия Вико блоков конт ля Выход оп. тимальнов фракции,комт я блок 19 блок 26блок 19 блок 24 блок 24 блок 28 блок 9 блок 28 блок 27 Ь 12 Ь 34 Ь 12-3,0 Ь 0Е 1 86-88 60-62 Ь 23 Ь - 0,136 70 Еб увел, елв.ги нв 66 отисходнав д-о Еь Е 2 Ь- а 0,17 68 Ь" + 0,14 68-66 Ь 23,Д 41 ЕТ, Е 2 Ь -022 Ь 34, Ь 41 Еь Е 2, Еэ, Еа Еб, Еб Реверс конеедерв ОЕу Ь -0,14 Ь66-68 25 суюсьЛ шида вращения тарели гранулятора, а выход оптимальной фракции контролируют по зависимости его от нагрузки на гранулятор, которую поддерживают в пределах 0,83 - 1,25 от номинальной и при ее отклонениях Е 1 иОВ 1 оборот/ увелич,скорость еращ.Ее - уееличенив скорости нв1 оборот Ез-уиеньщ,скоростиврвщен. наг оборотаЕ 1 "уменьщ,скоростьвращвниянв 1 обо от Еб - увел.влети нв Вд атисходнод Еб - увел. влаги от исход. нв 20И й 6 О,У В.ООецловенца аю ояаияальнод ваарузки уФ Рд фф щ ц .фейй Жеах

СмотретьЗаявка

4466144, 04.08.1988

ЛЕНИНГРАДСКИЙ ГОСУДАРСТВЕННЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНЫЙ ИНСТИТУТ ОСНОВНОЙ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ, ВОЛЖСКИЙ ФИЛИАЛ ЛЕНИНГРАДСКОГО ГОСУДАРСТВЕННОГО НАУЧНО ИССЛЕДОВАТЕЛЬСКОГО И ПРОЕКТНОГО ИНСТИТУТА ОСНОВНОЙ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

ТАЛХАЕВ МИХАИЛ ПАВЛОВИЧ, ЛИФСОН МОИСЕЙ ИЗРАИЛЕВИЧ, БОРИСОВА ЛАРИСА ИВАНОВНА, ГАЛЬПЕРИНА СОФИЯ ЯКОВЛЕВНА, АССЕР ЯКОВ ЕФИМОВИЧ, СМИРНОВА ЛЮДМИЛА ИВАНОВНА

МПК / Метки

МПК: C22B 1/14, G05D 27/00

Метки: окомкования, процессом, фосфатных

Опубликовано: 23.05.1991

Код ссылки

<a href="https://patents.su/10-1650736-sposob-upravleniya-processom-okomkovaniya-fosfatnykh-materialov.html" target="_blank" rel="follow" title="База патентов СССР">Способ управления процессом окомкования фосфатных материалов</a>

Предыдущий патент: Устройство для определения наличия заготовок в печи с шагающими балками

Следующий патент: Способ получения железорудного агломерата

Случайный патент: Устройство для очистки жидкости