Система автоматического управления процессом сварки

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1107975

Авторы: Акимов, Грибков, Лукашенков, Подсевалов, Тупиков

Текст

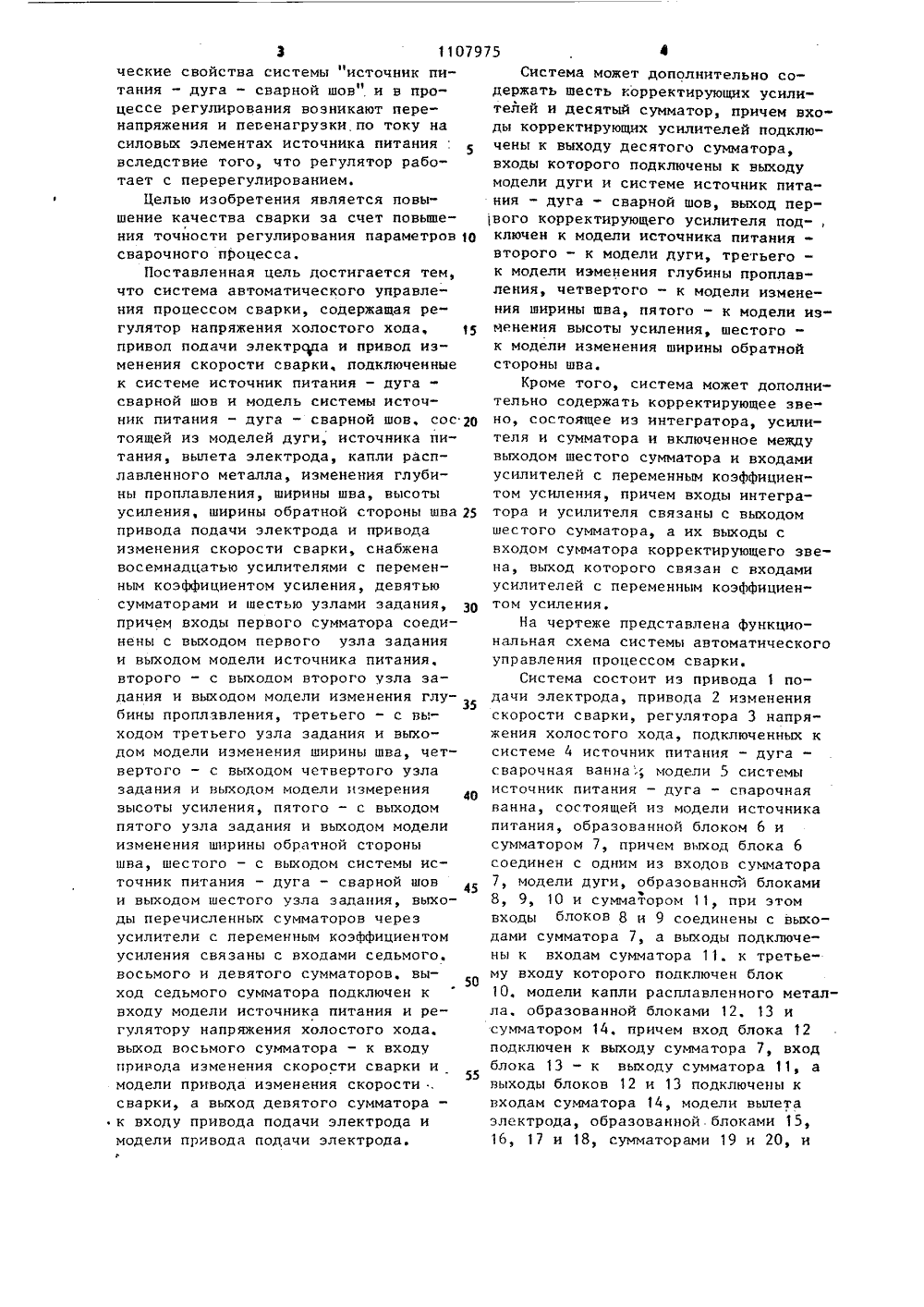

СОЮЗ СОВЕТСНИХСОЦИАЛИСТИЧЕСНИХРЕСПУБЛИН И 9) (1) 975 зу) В 23 К 9/1 ОПИСАНИЕ ИЗОБРЕТЕН ТОР СКОМУ Р 84 (про(54) (57) 1, СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ жашая регулятор напр хода, привод подачи вод изменения скорос ключенные к системе ВТОМАТИЧЕСКОГО СВАРКИ, содерения холостого лектрода и прии сварки, подсточник питания - дуга -из моделей ду варнои шов, состоящеи и, источника питания, да, капли расплавленно менения глубины пропла шва, высоты усиления, й стороны шва, привовылет лла о м ления ширин ширин обрат ода скоро тем, что, с ц ю тва сварки за т ти регулирования и ного процесса, сис осемнадцатью усили ым коэФФицце: том у маторами и шестью пичем входы перог щая с выше ния каче ния точно повышераметров свароснабженас перемен ям лен ятью с м злам алания сумм СУДАРСТВЕННЫЙ НОМИТЕТ СССРО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИ(56) 1. Авторское свидетельство СССР Ир 612758, кл. В 23 К 9/10, 1976.2. Алехин Л.Е, и дрЭлементы синтеза установок для сварки неплавящимся электродом с автоматическим регулятором напряжения на дуге непрерывного действия. - "Автоматическая сварка". 1971. Нр 8. с. 19-22.3. Авторское свидетельство СССР8211, кл. В 23 К 9/10, 1979тотип). электрода и привода измене ти сварки, о т л и ч а ю -тора соединены с выходом первого узла задания и выходом модели источника питпния, второго сумматора - свыходом второго узла задания и выходом модели изменения глубины проплавления, третьего - с выходом третьегоузла задания и выходом модели изменения ширины шва, четвертого - с выходом четвертого узла задания и выходом модели изменения высоты усиления,пятого - с выходом пятого узла задания и выходом модели изменения ширины обратной стороны шва, шестого - свыходом шестого узла задания и выходом системы источник питания - дуга - сварной шов", выходы перечисленных сумматоров через усилители с переменным коэИиниентом усиления сия- Я заны с входами седьмого, восьмого и девятого сумматоров, выход седьмого сумматора подключен к входу модели источника питания и регулятору напряВфей жения холостого хода, выход восьмого сумматора - к входу привода изменения скорости сварки и модели привода изменения скорости сварки, а выход фри девятого сумматора - к входу привода ЯР подачи электрода и модели привода подачи электрода. Сл2. Система по п, 1, о т л и ч а ющ а я с я тем, что дополнительно со держит шесть корректирующих усилителей и десятый сумматор, причем входы корректирующих усилителей подклю- ф чены к выходу десятого сумматора,входы которого подключены к выходуИмодели дуги и системе источник пивания - дуга - сварной шов, выход первого корректирующего усилителя подключен к модели источника питания, втого - к модели дуги, третьего - к110797 э модели изменения глубины проплавления, и четвертого - к модели изменения шири- д ны шва, пятого - к модели изменения л высоты усиления, шестого - к модели У изменения ширины обратной стороны шва. и 3. Система по пп, 1 и 2, о т л ич а ю щ а я с я тем, что дополнительно содержит кррректирующее звено, состоящее из интегратора, усилителя сумматора и включенное между выхоом шестого сумматора и входами уси-,ителей с переменным коэффициентомсидения, причем входы интегратораусилителя связаны с выходом шестогосумматора, а их выходы - с входомсумматора корректирующего звена, выход которого связан с входами усилителей с переменным коэффициентом усиления, 1Изобретение относится к автоматизации сварочных процессов, в частности к системам автоматического управления процессом дуговой сварки.Известно устройство для автоматического управления процессом сварки, содержащее узел измерения режимов сварки, задатчики, узлы управления током сварки и скоростью подачи присадочной проволоки, в котором осуществляется регулирование глубины проплавления, высоты усиления и ширины шва при изменяющихся в процессе сварки зазоре между свариваемми кромками, скорости сварки и толщины15 свариваемого металла 1.Однако данное устройство работает с большими погрешностями, точность регулирования низкая, так как ширину шва и высоту усиления в процессега сварки измеряют лишь косвенно и, следовательно, неточно, что ведет к несоответствию расчетной величины за-.1 дания по ширине шва и высоте усиления текущим значениям этих параиет 15 ров и низкому качеству сварных соединений.Известно устройство, моделирующее систему источник питания - дуга - сварочный шов с автоматическим регулято 30 ром напряжения на дуге21.Недостатками этого устройства являются низкое быстродействие, позволяющее отрабатывать только медленно изменяющиеся возмущения, и невозможность осуществлять регулирование мгновенных значений напряжения в процессе сварки. В качестве выходной координаты используется только напряжение на дуге. Такая информация не полнос" тью характеризует процессы, происхо О дящие при сварке, и управление неможет осуществляться достаточно эфФективно и с необходимой точностью.Возможны такие явления как прожог,недостаточная глубина проплавленияи т.д. Кроме того, управление только по напряжению на дуге не позволяет получить регулятор с хорошими динамическими свойствами.Наиболее близким к изобретениюявляется автоматический регуляторэлектрического режима сварочных машин, содержащий узлы задания и синхронизации управляющего сигнала, узелизмерения контролируемого параметра,орган выделения сигнала рассогласования, усилитель с регулируемым коэф"фициентом усиления, исполнительныйорган с формирователем управляющихимпульсов 3 .Недостатком данного устройстваявляется то, что его быстродействиепринципиально не может превышатьпериод напряжения питающей сети, т.е.0,02 с, что недостаточно для управления быстроизменяющимися процесса"ми при сварке. Кроме того, так какпараметры дуги изменяются в оченьшироком диапазоне и изменяется нетолько коэффициент передачи, но идругие параметры, то подстройкой коэффициента передачи не всегда возможнообеспечить устойчивость регулятораи стабилизацию параметров дуги, задан-ных моделирующим устройством,При подстройке только коэффициента передачи не учитываются динамические свойства дуги и изменение еехарактеристики, что снижает качественные показатели регулятора в целом.В устройстве не учитываются динамические свойства системы "источник питания - дуга - сварной шов" и в процессе регулирования возникают перенапряжения и певенагрузки по току насиловых элементах источника питания:вследствие того, что регулятор работает с перерегулированием.Целью изобретения является повышение качества сварки за счет повышения точности регулирования параметров 1 Осварочного процесса,Поставленная цель достигается тем,что система автоматического управления процессом сварки, содержащая регулятор напряжения холостого хода, 15привоп подачи электрода и привод изменения скорости сварки, подключенныек системе источник питания - дуга -сварной шов и модель системы источник питания - дуга - сварной шов, сос 20тоящей из моделей дуги, источника питания, вылета электрода, капли расплавленного металла, изменения глубины проплавления, ширины шва, высотыусиления, ширины обратной стороны шва 25привода подачи электрода и приводаизменения скорости сварки, снабженавосемнадцатью усилителями с переменным коэффициентом усиления, девятьюсумматорами и шестью узлами задания,причем входы первого сумматора соединены с выходом первого узла заданияи выхолом модели источника питания,второго - с выходом второго узла задания и выходом модели изменения глу- З бины проплзвления, третьего - с вь.- ходом третьего узла задания и выходом модели изменения ширины шва, четвертого - с выходом четвертого узла задания и выходом модели измерения высоты усиления, пятого - с выходом пятого узла задания и выходом модели изменения ширины обратной стороны шва, шестого - с выходом системы источник питания - дуга - сварной шов45 и выходом шестого узла задания, выходы перечисленных сумматоров через усилители с переменным коэффициентом усиления связаны с входами седьмого, восьмого и девятого сумматоров. выход седьмого сумматора подключен к входу модели источника питания и регулятору напряжения холостого хода, выход восьмого сумматора - к входу привода изменения скорости сварки и модели привода изменения скорости сварки, а выход девятого сумматора - к входу привода подачи электрода и модели привода подачи электрода. с Система может дополнительно содержать шесть корректирующих усилителей и десятый сумматор, причем входы корректирующих усилителей подключены к выходу десятого сумматора,входы которого подключены к выходумодели дуги и системе источник питания - дуга - сварной шов, выход перьвого корректирующего усилителя под-,ключен к модели источника питаниявторого - к модели дуги, третьего -к модели изменения глубины проплавления, четвертого - к модели изменения ширины шва, пятого - к модели изменения высоты усиления, шестого "к модели изменения ширины обратнойстороны шва.Кроме того, система может дополнительно содержать корректирующее звено, состоящее из интегратора, усилителя и сумматора и включенное междувыходом шестого сумматора и входамиусилителей с переменным коэффициентом усиления, причем входы интегратора и усилителя связаны с выходомшестого сумматора, а их выходы свходом сумматора корректирующего звена, выход которого связан с входамиусилителей с переменным коэффициентом усиления.На чертеже представлена функциональная схема системы автоматическогоуправления процессом сварки,Система состоит из привода 1 подачи электрода, привода 2 измененияскорости сварки, регулятора 3 напряжения холостого хода, подключенных ксистеме 4 источник питания - дуга -сварочная ванна,; модели 5 системыисточник питания - дуга - сварочнаяванна, состоящей из модели источникапитания, образованной блоком 6 исумматором 7, причем выход блока 6соединен с одним из входов сумматора7, модели дуги, образованной блоками8, 9, 10 и сумматором 11, при этомвходы блоков 8 и 9 соединены с выходами сумматора 7, а выходы подключены к входам сумматора 11. к третьему входу которого подключен блок10, модели капли расплавленного металла. образованной блоками 12, 13 исумматором 14. причем вход блока 12подключен к выходу сумматора 7, входблока 13 - к выходу сумматора 11, авыходы блоков 12 и 13 подключены квходам сумматора 14, модели вылетаэлектрода, образованной блоками 15,16, 17 и 18, сумматорами 19 и 20, иного с входом блока 18, подключенно го к сумматору 19, второй вход которого соединен с выходом блока 17, а выход подключен к входу инвертора 1021 и блоку 10, модели 22 привода изменения скорости сварки, выход которой подключен к блоку 17 модели вылета электрода, модели 23 привода,подачи электрода, выход которой соеди нен с сумматором 20 модели вылетаэлектрода, модели изменения глубиныпропланления, образованной блоками24, 25 .и сумматором 26, модели изменения ширины шва, образованной блоками 27, 28 и сумматором 29, моделиизменения высоты усиления шва, образованной блоками 30, 3 1 и сумматором32, модели изменения ширины обратной 20 стороны шна, образованной блоками 33, 25 34 и сумматором 35, причем входблоков 24, 27, 30 и 33 подключен к выходу сумматора 11 модели дуги, вход блоков 25, 28, 31 и 34 - к выходу сумматора 7 модели источника питания, входы сумматора 26 подключены к вы-" ходам блоков 24 и 25, входы сумматора 29 - к выходам блоков 27 и 28, нходы сумматора 32 - к выходам блоков 30 и 31, входы сумматора 35 - к ныходаи блоков 33 и 34, шести коррек 35 тирующих усилителей Зб - 41, при этом выход усилителя Зб подключен к сумматору 7, выход усилителя 37 - к сумматор ) 11 выход усилителя 38140 к суииатору 26, выход усилителя 39 - к сумматору 29, выход усилителя 40 - к сумматору 32, в. хусилителя 41 к сумматору 35, шести узлов задания 42 - 47, восьми сумматоров 48 - 55, интегратора 56 и усилителя 57, при этом прямой вход сумматора 48 подклю 5 11079 инвертором 21, причем вход блока 15 подключен к сумматору 7, вход блока 16 - к выходу инвертора 21, а выходы блоков 15 и 16 соединены с входами сумматора 20, выход которого подключен к входу сумматора 14,соединендания 45 по высоте усиления шва, прямой вход сумматора 52 подключен к выходу сумматора 35, а инверсный - к выходу узла задания 46 по ширине,обратной стороны шва, прямой вход сумматора 53 подключен к выходу системы источник питания - дуга - сварочная ванна 4, инверсный - к выходу узла задания 47 по напряжению на дуге, а выход - к входу интегратора 56 и усилителя 5, выходы которых подключены к входам сумматора 54, прямой вход сумматора 55 подключен к выходу сумматора 11, инверсный- к системе 4 источник питания - дуга - сварочная ванна, а выход подключен к входам корректирующих усилителей 36 - 41, восемнадцати усилителей с переменным коэффициентом усиления 58-75 и трех сумматоров 76"78, при этом вы-, ход сумматора 48 подключен к входам усилителей 73, 74 и 75, выход сумматора 49 - к входам усилителей 61, 62 и 63, выход сумматора 50 - к входам усилителей 64, 65 и 66, выход сумматора 51 - к входам усилителей 67, 68 и 69, выход сумматора 52 - к входам усилителей 70, 71 и 72, выход сумматора 54 - к входам усилителей 58, 59 и 60, выходы усилителей 58, 61, 64, 67, 70 и 73 подключены к входам сумматора 76, выход которого подключен к входу регулятора 3 напряжения холостого хода и модели 6 источника питания, выходы усилителей 59, 62, 65, 68, 71, 74 подключены к входам сумматора 77, выход которого ,подключен к приводу 2 изменения скорости сварки и модели 22 привода изменения скорости сварки, выходы усилителей 60, 63, бб, 69, 72, 75 подключены к входам сумматора 78, выход которого подключен к приводу 1 подачи электрода и модели 23 привода подачи электрода.Передаточные Функции звеньев иодели имеют следующий вид;чен к выходу сумматора 7 модели источника питания, а инверсный - к выходу узла задания 42 по току сварки,прямой вход сумматора 49 подключен квыходу сумматора 2 б,а инверсный - квыходу узла задания 43 по глубинепроплавления, прямой вход сумматора50 подключен к выходу сумматора 29,а инверсный - к выходу узла задания44 по ширине шва, прямой вход сумматора 51 подключен к выходу сумматора32, а инверсный - к выходу узла за 50 55:Г; :,10т 2 Т +15 Т + Д От 1 бд дсТ16 Та Рфт пр+1 псКТпс Р+1 дип . ст ркв врФ 1 вр+1%1М Ти р+1 где Кпс динстК К гт( гн 20 шт шнТпс,п,к,т, -К ьтьА тттн Кдс гн КгтК16 Р24 ТТи р+4 25 Тп 4 шн , 1 штК Кгт Тгв тП Р 41 и Р+1 ут Кон кЩЗ 1 ТЗЗТ541и р+1 и р+1 П Р 1 коэффициенты питающей сети по напряжению,15динамическое и статическое сопротивления дуги,коэффициенты глубины про"плавления по току и напряжению;коэффициенты ширины швапо току и напряжению;коэффициенты высоты усиления шва по току и напряжению,25постоянные времени питающей сети, дуги, сварочнойванны, капли расплавленного металла (определяетсячастотой переноса капель)и вылета электрода (определяется теплоемкостью вылета),коэффициенты саморегулирования по току через подогрев вылета электрода и З 5по длине вылета электрода,коэффициент суморегулирования по току и напряжениючерез плавление торца (капли) электрода,40коэффициент изменения вылета электрода по скоростисварки,На выходах моделей формируются сиг 45 налы, пропорциональные току сварки - 1 , глубине проплавления - Н, ширине шва-В, высоте усиления -в и ширине обратной стороны шва - и . Напряжение на дуге (ч ) измеряется непос-,50 редственно в процессе сварки, Н, В, в и , 1 с , и ч 4 являются координатами состояния сварочного процесса и наиболее полно отражают динамические и статические процессы, протекающие при сварке. Выходы модепи 5 подключены к соответствующим усилителям с переменными коэффициентами усиления. 8Усилители 58-75 и сумматоры 76 78 об разуют обратную связь по напряжению на дуге, току сварки, глубине проплавления, ширине шва, высоте усиления и ширине обратной стороны шва, причем сигнал управления с первого сумматора 76 подается на регулятор изменения напряжения холостого ходхода, с второго сумматора 77 - на привод изменения чсвс третьего сумматора 8 - на привод подачи электрода, Коэффициенты обратной связи, т,е, коэффициенты усиления усилителей 58 - 75, рассчитываются по известной методиодике, исходя из математического описания модели сварочного процесса и выбранногс критерия качества. В качестве последнего применен интегральный квадратичный критерий вида фйхфц(а(вф1,у огде х=Эс Н В, тп пч,4 - век 1тор состояния системы источник питания - дуга -сварной шов,Ч= ч, ЧЧ 1 - вектор управляющихч,переменных,Ч Ч Чухсв, пз - напряжение холостого хода, скорость сварки искорость подачиэлектрода соответственно,Я и Й - матрицы, накладывающие штраф наотклонения соответствующих координатсостояния от заданных значений,Т - знак транспонирования.Так как система источник питаниядуга - сварной шов описывается системой линейных дифференциальных ураннении, которые в векторно-матричнойформе могут быть представлены в ни(де с( (И+о О(Е (я) где А - матрица коэффициентов, характеризующая динамику объекта управления (в данном случае динамику системь( 4)9 11 О 79В - матрица коэффициентов, характеризующая динамику исполнительных механизмов (в данномслучае привода 1 подачи электрода, привода 2,измененияскорости сварки и регулятора3 напряжения холостого хода), то коэффициенты обратной связи могут быть найдены из решения уравнения Риккати10РЛ+А -й Р ЬВ +6:О, (31тР -4 т тРгде Р - единственное положительноеопределенное решение уравнения (3).15Уравнение обратной связи будет иметь видгде К - матрица коэффициентов обрат 20ной связи, т.е. матрица коэффициентов усиления усилителей 58-75.В результате такого синтеза обратнои .связи и исход из ул оптимальности система автоматического управления является не только устойчивой, но и обеспечивает минимальные отклонения регулируемых параметров (юсеф д , Н, В, в, д ) от заданных значен 1 й. Выбор в качестве регулируемых параметров напряжения на руте, тока сварки, глубины проплавления ширины шва, высоты усиления и ширины обратной стороны шва обусловлен тем, что чем меньше отклонение указанных величин от заданных значений, тем выше качество сварных соединений, Кроме того, учитываются динамические свойства приводов подачи элект 40 рода и изменение скорости сварки.Заданные значения регулируемых величин формируются в узлах задания 42-47 и сигналы рассогласования с сумматоров 48-53 подаются на соответ 45 ствующие усилители с переменным коэффициентом усиления.Сигнал управления на изменение напряжения холостого хода формируется с помощью усилителей 58, 61, 64, 67, 70, 73 и суммирующего устройства 76 и подается одновременно на регулятор Х напряжения холостого хода и модель 6 источника питания.Сигнал управления на изменениеекорости сварки формулируется с помощью усилителей 59, 62, 65, 68, 71 т 74 и суммирующего устройства 77 и 75 10подается одновременно на привод 2 1 изменения скорости сварки 2 и модель 22 привода изменения скорости сварки,Сигнал управления на изменение скорости подачи электрода формируется с помощью усилителей 60, 63, 66, 69, 72 и 75 и суммирующего устройства 78 и подается одновременно на привод 1 подачи. электрода и модель 23 привода подачи электрода.В результате любое отклонение тока сварки, напряжения на дуге, глубины проплавления, ширины шва, высоту усиления или ширины обратной стороны шва будет компенсировано с помощью обратной связи управлением скоростью сварки, скоростью подачи электрода и изменением напряжения холостого хода, т,е. параметры 3 св, ч, Н, В, ю , и будут постоянны в процессе сварки, что позволит получить высококачественные сварные соединения,В процессе сварки под действием; различного рода возмущений параметры системы источник питания - дуга - сварной шов будут изменяться. Следовательно, чтобы точность регулирования параметров сварки не снижалась при изменении параметров системы 4 и параметры модели 5 соответствовали параметрам системы 4, необходимо корректировать модель 5 таким образом, чтобы она была адекватна системе 4 при действии различного рода возмущений,Коррекция параметров модели осуществляется с помощью корректирующих усилителей 36 - 41 по изменению напряжения на дуге, непосредственно измеряемого в процессе сварки. Изменение мгновенных значений напряжения на дуге отражает изменение характеристик системы 4 источник питания дуга - сварной шов и служит информацией для коррекции параметров модели. Сигнал коррекции формируется на выходе восьмого сумматора 55 как разность напряжения на дуге, измеряемого на выходе системы источник литания - дуга - сварной шов и напряжения на дуге. Коэффициенты усиления корректирующих усилителей 36 - 41 определяются по характеристическому полиному системы, исходя из требуемой динамики модели и условия быстрейшего затухания возможных рассогласований между параметрами системы 4 и модели 5.Для ликвидации статической ошибки в процессе регулирования в системувводится интегральная составляющаяотклонения выходного сигнала объектауправления от сигнала задания. Этасоставляющая формируется с помощьюинтегратора 56, усилителя 57 с коэффициентом усиления, равным постоянной времени объекта управления и шес,того сумматора 53. Этим сигналом компенсируется статическая ошибка иона будет равна нулю независимо отхарактера действующих на объект управления возмущений, так как фактическиздесь вводится астатизм первого порядка. Базовым объектом является сварочный робот модели 11 А, выпускаемый экспериментальным заводом ВИСП, г. Киев. Робот оснащен системой автоматического регулирования напряжения на дуге. Недостатком этой системы является низкая точность регулирования выходных параметров сварки,невысокое быстродействие, определяемое периодом сетевого напряжения,низкие динамические свойства системы,позволяющие отрабатывать только медленно изменяющиеся переходные процессы, невозможность регулированиямгновенных значений тока в свврочнойцепи и параметров шва. Применениеизобретения позволит повысить точность регулирования выходных параметров сварочного процесса и быстродействие регулирования. Использованиеа контуре обратной связи всех параметров состояния позволяет исключитьперенапряжение на различных элементахсхемы и перегрузки по току и значительно улучшить качество сварныхсоединений, сократить удельный расход электроэнергии и электродногометалла, увеличить производительностьавтоматической сварочной установки.1107975 Составитель В.Покровскийдактор Л.Повхан Техред С,Мигунова Корректор А.Обр писное а илиал ППП "Патент", г. Ужгород, ул. Проектная,817/11 ВНИИ и 113035, Тираж 1037 Государственног делам изобретени осква, Ж, Рау

СмотретьЗаявка

3567632, 26.01.1983

ТУЛЬСКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ, ПРЕДПРИЯТИЕ ПЯ А-1714

ТУПИКОВ НИКОЛАЙ ГРИГОРЬЕВИЧ, АКИМОВ АЛЕКСАНДР НИКОЛАЕВИЧ, ПОДСЕВАЛОВ ВАЛЕРИЙ ВАСИЛЬЕВИЧ, ЛУКАШЕНКОВ АНАТОЛИЙ ВИКТОРОВИЧ, ГРИБКОВ ЮРИЙ ГЕОРГИЕВИЧ

МПК / Метки

МПК: B23K 9/10

Опубликовано: 15.08.1984

Код ссылки

<a href="https://patents.su/8-1107975-sistema-avtomaticheskogo-upravleniya-processom-svarki.html" target="_blank" rel="follow" title="База патентов СССР">Система автоматического управления процессом сварки</a>

Предыдущий патент: Устройство питания для дуговой сварки

Следующий патент: Механизм подачи электродной проволоки

Случайный патент: Скважинный гидроштанговый насос