Способ определения параметров термической обработки и деформирования

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 659100

Автор: Андраш

Текст

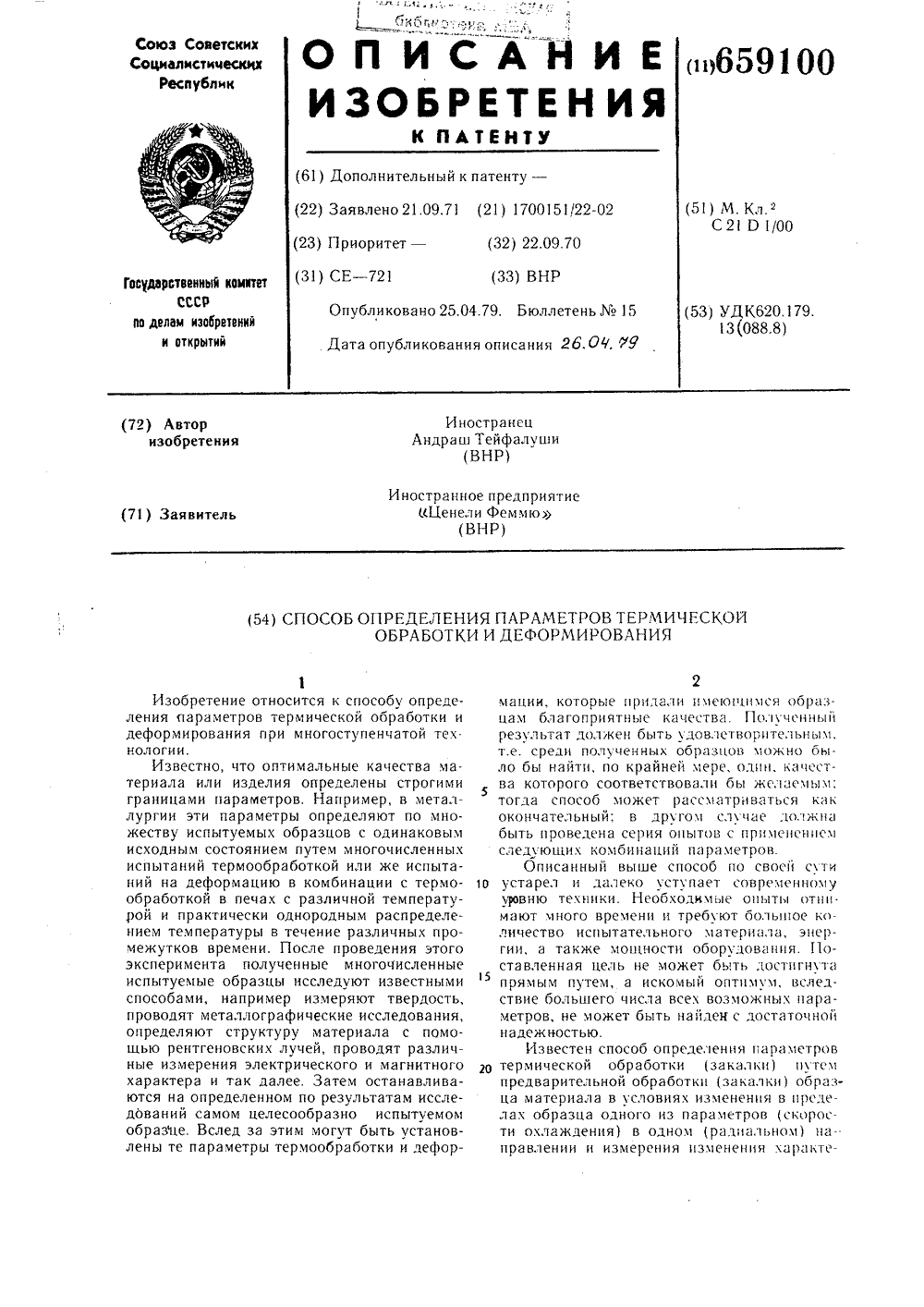

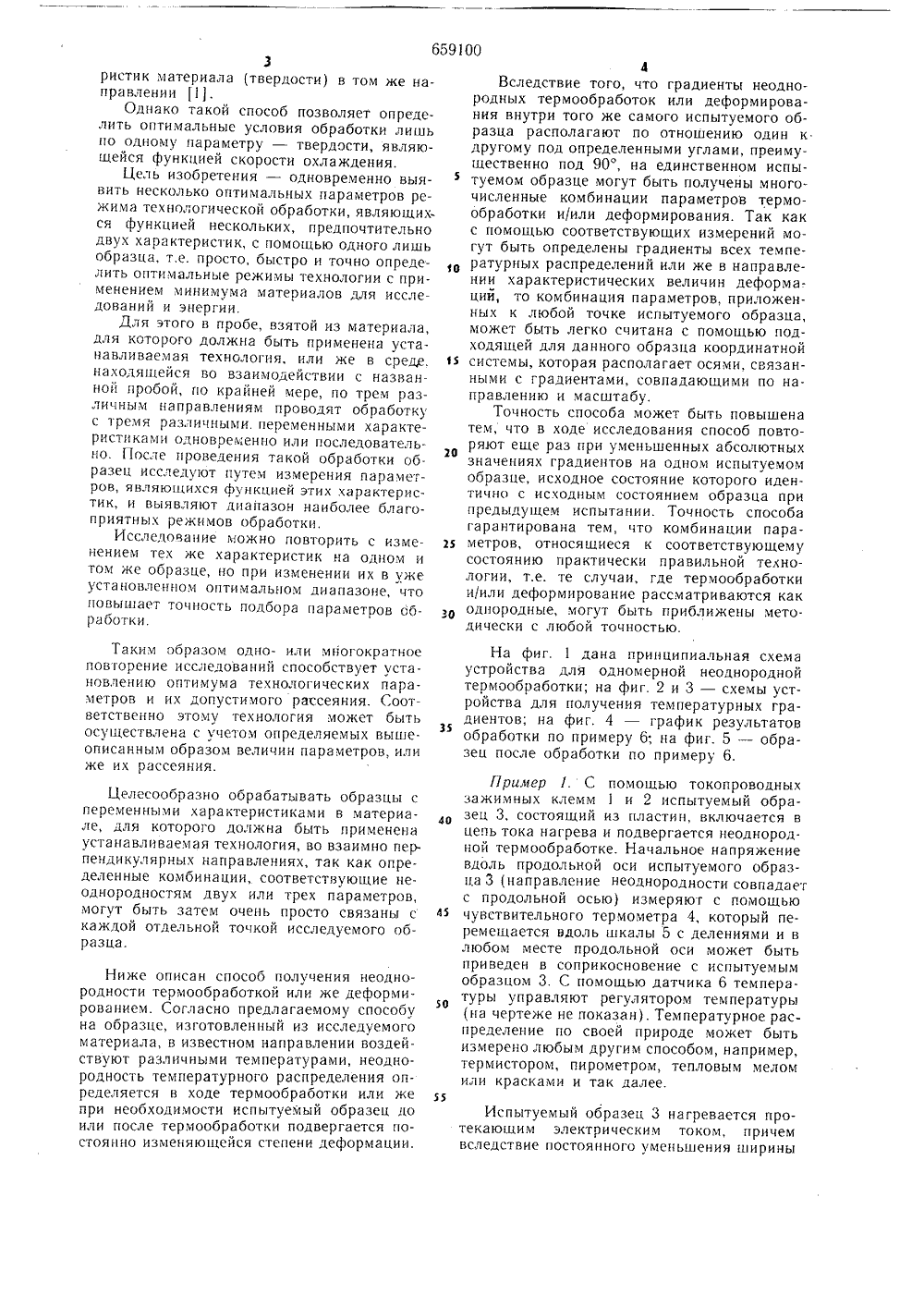

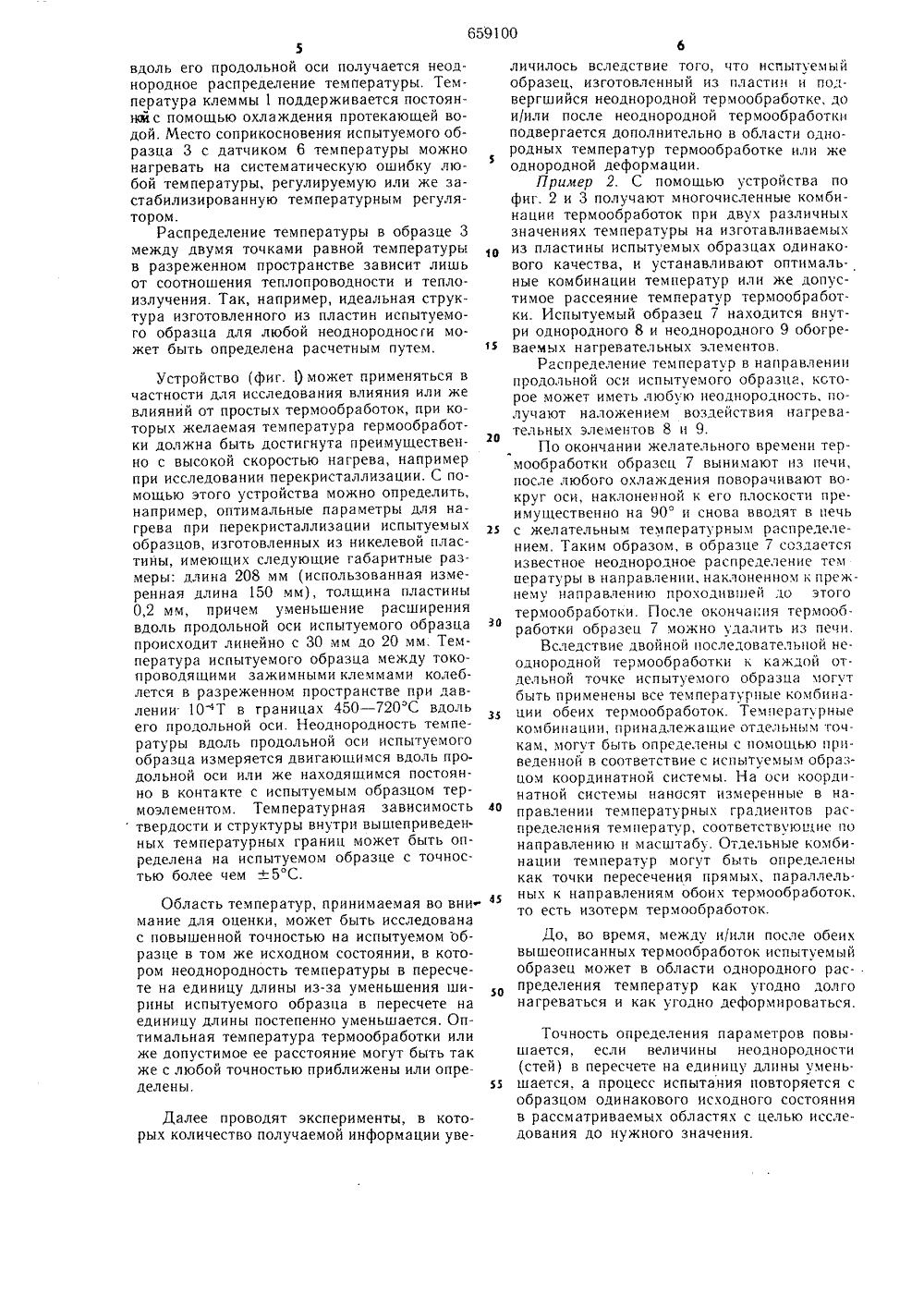

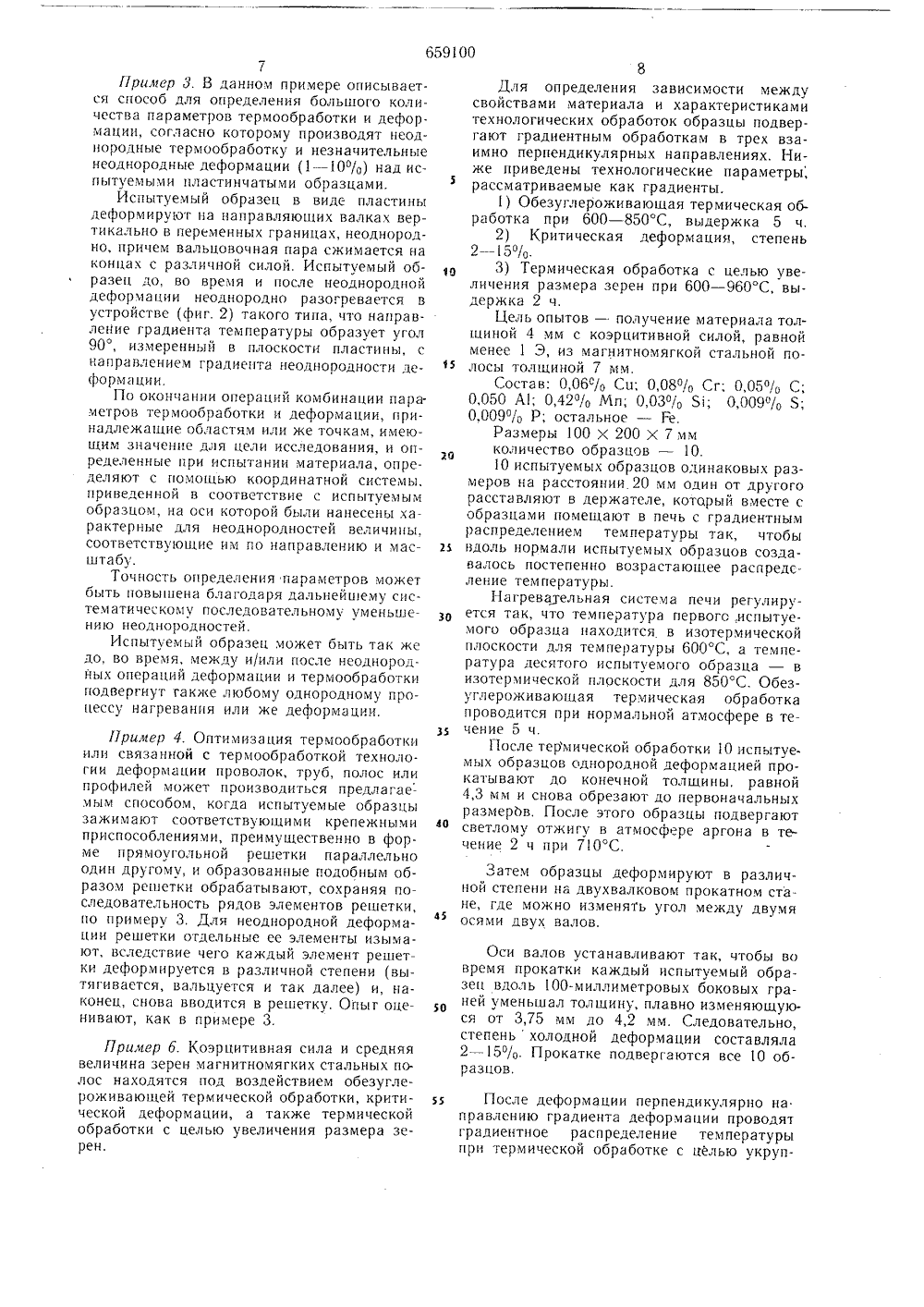

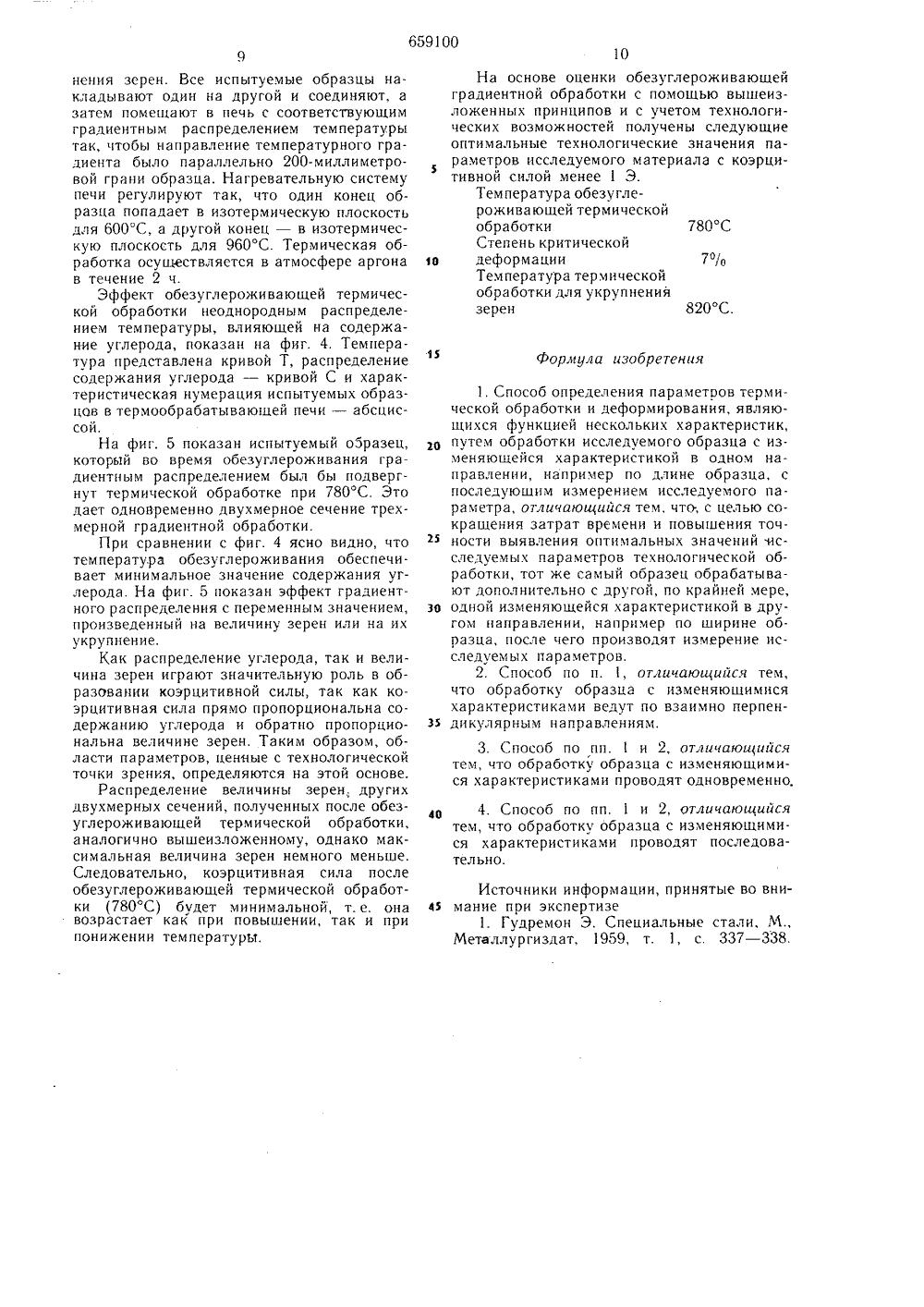

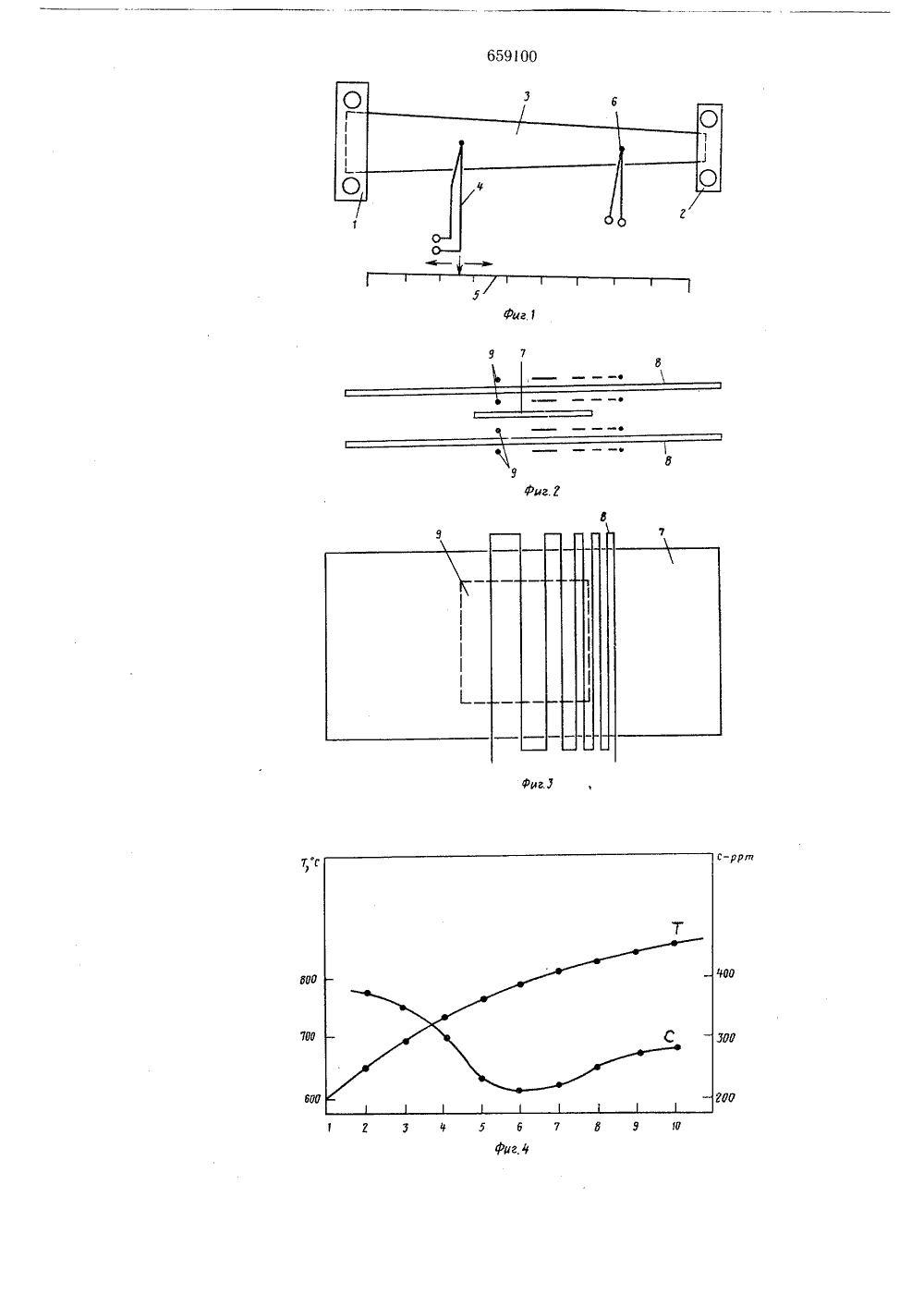

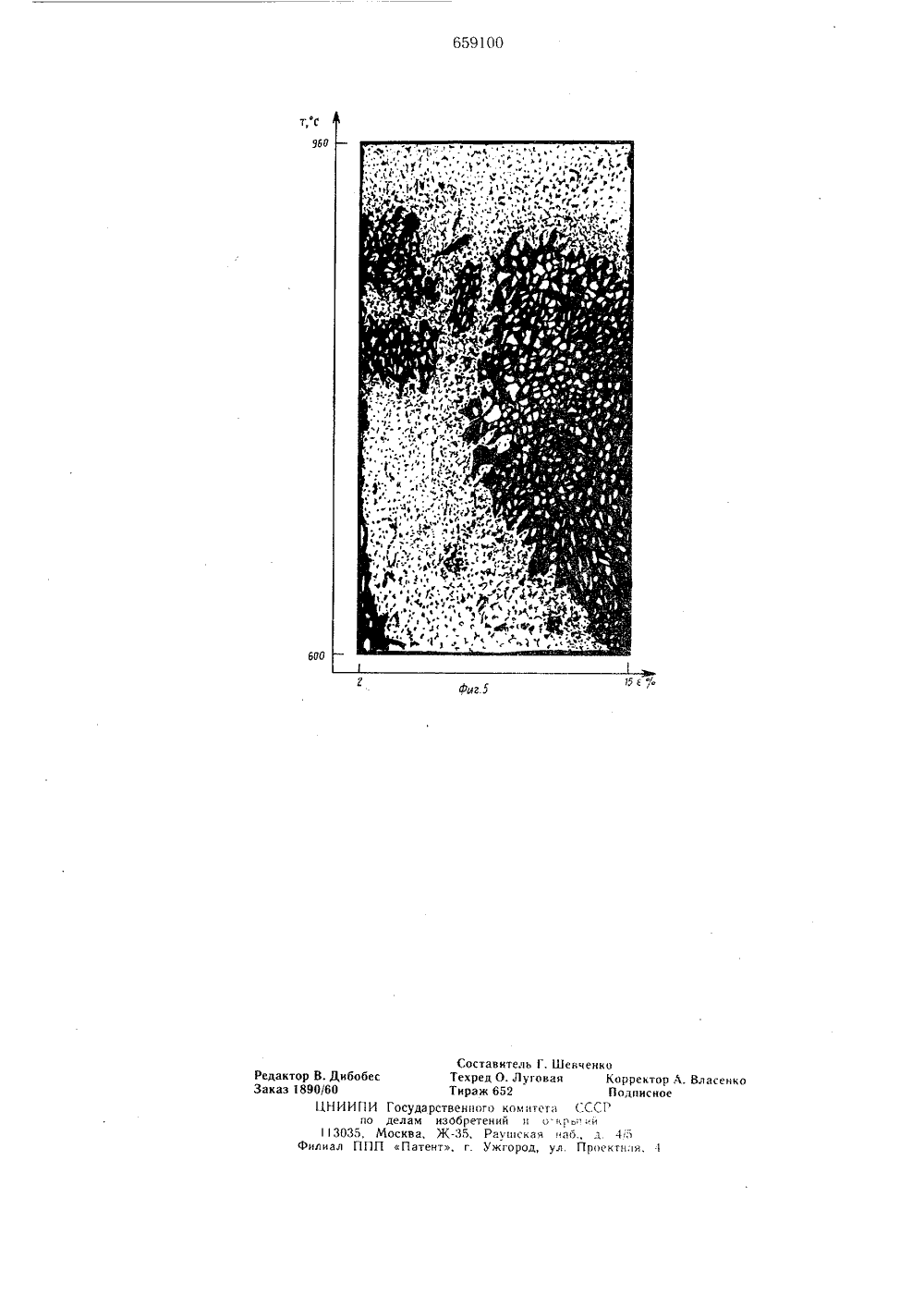

ОП ИСАНИЕ ИЗОБРЕТЕН ИЯ Союз Советских Социалистимеооех Реслублик(51) М. Кл. С 2 В 1/00 Государственный комитет СССР оа делам нзааретеннй н аткрытнйОпубликовано 25.04.79. Бюллетень15 Дата опубликования описания 2 б. ОФ, Ю(72) Автор изобретения Иностранное предприятие ЫЦенели Феммю(54) СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ДЕФОРМИРОВАНИЯ Изобретение относится к способу определения параметров термической обработки и деформирования при многоступенчатой технологии.Известно, что оптимальные качества материала или изделия определены строгими границами параметров. Например, в металлургии эти параметры определяют по множеству испытуемых образцов с одинаковым исходным состоянием путем многочисленных испытаний термообработкой или же испытаний на деформацию в комбинации с термообработкой в печах с различной температурой и практически однородным распределением температуры в течение различных промежутков времени. После проведения этого эксперимента полученные многочисленные испытуемые образцы исследуют известными способами, например измеряют твердость, проводят металлографические исследования, определяют структуру материала с помощью рентгеновских лучей, проводят различные измерения электрического и магнитного характера и так далее. Затем останавливаются на определенном по результатам исследований самом целесообразно испытуемом образце. Вслед за этим могут быть установлены те параметры термообработки и деформации, которые придали ичеющичся образцам благоприятные качества. Полученный результат должен быть удовлстворительныч.т.е. среди полученных образцов можно было бы найти, по крайней мере, один, качсства которого соответствовали бы жсласчым; тогда способ может рассматриваться как окончательный; в другоч случае должна быть проведена серия опытов с примснснисм следуюцих комбинаций параметров.Описанный выше способ по своеи сути 10 устарел и далеко уступает современномууравню техники. Необходимые опыты отци.мают много времени и требуют больное количество испытательного материала, энсргии, а также мощности оборудования. Поставленная цель не может бь.ть достигнута 15прямым путем, а искомый оптимуч, вследствие большего числа всех возможных параметров, не может быть найден с достаточной надежностью.Известен способ определения парачстров о термической обработки (закалки) иутсчпредварительной обработки (закалки) образца материала в условиях изменения в пределах образца одного из параметров (скорости охлаждения) в одном (радиальноч) направлении и измерения изменения характс659100 ЛО 45 50 55 3ристик материала (твердости) в том же направлении 1) .Однако такой способ позволяет определить оптимальные условия обработки лишь по одному параметру - твердости, являющейся функцией скорости охлаждения.Цель изобретения - одновременно выявить несколько оптимальных параметров режима технологической обработки, являющихся функцией нескольких, предпочтительно двух характеристик, с помошью одного лишь образца, т.е. просто, быстро и точно определить оптимальные режимы технологии с применением минимума материалов для исследований и энергии.Для этого в пробе, взятой из материала, для которого должна быть применена устанавливаемая технология, или же в среде, находящейся во взаимодействии с названной пробой, по крайней мере, по трем различным направлениям проводят обработку с тремя различными. переменными характеристиками одновременно или последовательно. После проведения такой обработки образец исследуют путем измерения параметров, являющихся функцией этих характеристик, и выявляют диапазон наиболее благоприятных режимов обработки.Исследование можно повторить с изменением тех же характеристик на одном и том же образце, но при изменении их в уже установленном оптимальном диапазоне, что повышает точность подбора параметров обработки. Таким образом одно- или многократное повторение исследований способствует установлению оптимума технологических параметров и их допустимого рассеяния. Соответственно этому технология может быть осушествлена с учетом определяемых вышеописанным образом величин параметров, или же их рассеяния. Целесообразно обрабатывать образцы с переменными характеристиками в материале, для которого должна быть применена устанавливаемая технология, во взаимно перпендикулярных направлениях, так как определенные комбинации, соответствующие неоднородностям двух или трех параметров, могут быть затем очень просто связаны с каждой отдельной точкой исследуемого образца. Ниже описан способ получения неоднородности термообработкой или же деформированием. Согласно предлагаемому способу на образце, изготовленный из исследуемого материала, в известном направлении воздействуют различными температурами, неоднородность температурного распределения определяется в ходе термообработки или же при необходимости испытуемый образец до или после термообработки подвергается постоянно изменяющейся степени деформации. 5 МО 15 20 25 ЗО 4Вследствие того, что градиенты неоднородных термообработок или деформирования внутри того же самого испытуемого образца располагают по отношению один к другому под определенными углами, преимущественно под 90, на единственном испытуемом образце могут быть получены многочисленные комбинации параметроВ термообработки и/или деформирования. Так как с помощью соответствующих измерений могут быть определены градиенты всех температурных распределений или же в направлении характеристических величин деформаций, то комбинация параметров, приложенных к любой точке испытуемого образца, может быть легко считана с помошью подходящей для данного образца координатной системы, которая располагает осями, связанными с градиентами, совпадающими по направлению и масштабу.Точность способа может быть повышена тем, что в ходе исследования способ повторяют еше раз при уменьшенных абсолютных значениях градиентов на одном испытуемом образце, исходное состояние которого идентично с исходным состоянием образца при предыдущем испытании. Точность способа гарантирована тем, что комбинации параметров, относящиеся к соответствующему состоянию практически правильной технологии, т.е. те случаи, где термообработки и/или деформирование рассматриваются как однородные, могут быть приближены методически с любой точностью. На фиг. 1 дана принципиальная схема устройства для одномерной неоднородной термообработки; на фиг, 2 и 3 - схемы устройства для получения температурных градиентов; на фиг. 4 - график результатов ооработки по примеру 6; на фиг. 5 - образец после обработки по примеру 6. Пример 1. С помощью токопроводных зажимных клемм 1 и 2 испытуемый образец 3, состояший из пласти н, включается в цепь тока нагрева и подвергается неоднородной термообработке. Начальное напряжение вдоль продольной оси испытуемого образна 3 (направление неоднородности совпадает с продольной осью) измеряют с помощью чувствительного термометра 4, который перемешается вдоль шкалы 5 с делениями и в любом месте продольной оси может быть приведен в соприкосновение с испытуемым образцом 3. С помощью датчика 6 температуры управляют регулятором температуры (на чертеже не показан), Температурное распределение по своей природе может быть измерено любым другим способом, например, термистором, пирометром, тепловым мелом или красками и так далее.Испытуемый образец 3 нагревается протекаюшим электрическим током, причем вследствие постоянного уменьшения ширины5вдоль его продольной оси получается неоднородное распределение температуры. Температура клеммы 1 поддерживается постояннйс помощью охлаждения протекающей водой. Место соприкосновения испытуемого образца 3 с датчиком 6 температуры можно нагревать на систематическую ошибку любой температуры, регулируемую или же застабилизированную температурным регулятором.Распределение температуры в образце 3между двумя точками равной температуры в разреженном пространстве зависит лишь от соотношения теплопроводности и тепло- излучения. Так, например, идеальная структура изготовленного из пластин испытуемого образца для любой неоднородности может быть определена расчетным путем.Устройство (фиг. ) может применяться вчастности для исследования влияния или же влияний от простых термообработок, при которых желаемая температура гермообработки должна быть достигнута преимущественно с высокой скоростью нагрева, например при исследовании перекристаллизации. С помощью этого устройства можно определить, например, оптимальные параметры для нагрева при перекристаллизации испытуемых образцов, изготовленных из никелевой пластины, имеющих следующие габаритные размеры: длина 208 мм (использованная измеренная длина 150 мм), толщина пластины 0,2 мм, причем уменьшение расширения вдоль продольной оси испытуемого образца происходит линейно с 30 мм до 20 мм. Температура испытуемого образца между токо- проводящими зажимными клеммами колеблется в разреженном пространстве при давлении 1 ОТ в границах 450 в 7 С вдоль его продольной оси. Неоднородность температуры вдоль продольной оси испытуемого образца измеряется двигающимся вдоль продольной оси или же находяшимся постоянно в контакте с испытуемым образцом термоэлементом, Температурная зависимостьтвердости и структуры внутри вышеприведенных температурных границ может быть определена на испытуемом образце с тоцностью более чем +.5 С,Область температур, принимаемая во внимание для оценки, может быть исследована с повышенной точностью на испытуемом образце в том же исходном состоянии, в котором неоднородность температуры в пересчете на единицу длины из-за уменьшения ширины испытуемого образца в пересчете на единицу длины постепенно уменьшается. Оптимальная температура термообработки или же допустимое ее расстояние могут быть так же с любой точностью приближены или определены.Далее проводят эксперименты, в которых количество получаемой информации увеличилось вследствие того, цто испытуемый образец, изготовленный из пластин и подвергшийся неоднородной термообработке, до и/или после неоднородной термообработки подвергается дополнительно в области однородных температур термообработке или жеоднородной деформацииПример 2. С помощью устройства пофиг. 2 и 3 получают многочисленные комбинации термообработок при двух различных значениях температуры на изготавливаемыхиз пластины испытуемых образцах одинакового качества, и устанавливают оптимальные комбинации температур или же допустимое рассеяние температур термообработки. Испытуемый образец 7 находится внутри однородного 8 и неоднородного 9 обогреваемых нагревательных элементов.Распределение температур в направлениипродольной оси испытуемого образца, которое может иметь любую неоднородность, получают наложением воздействия нагревательных элементов 8 и 9.По окончании желательного времени термообработки образец 7 вынимают из печи, после любого охлаждения поворацивают вокруг оси, наклоненной к его плоскости преимушественно на 90 и снова вводят в печь 25 с желательным температурным распределением. Таким образом, в образце 7 создается известное неоднородное распределение тсм пературы в направлении, наклоненном к преж.нему направлению проходившей до этого термообработки. После оконцакня термооб. заработки образец 7 можно удалить из печи.Вследствие двойной последовательной неоднородной термообработки к каждой отдельной точке испытуемого образца могут быть применены все температурные комбинат ции обеих термообработок. Температурныекомбинации, принадлежащие отдельным точкам, могут быть определены с помошью приведенной в соответствие с испытуемым образцом координатной системы. На оси координатной системы наносят измеренные в направлении температурных градиентов распределения температур, соответствуюшие по направлению и масштабу. Отдельнь 1 е комбинации температур мосут быть определены как точки пересечения прямых, параллельных к направлениям обоих термообработок.то есть изотерм термообработок.До, во время, между и/или после обеихвышеописанных термообработок испытуемый образец может в области однородного распределения температур как угодно долго нагреваться и как угодно деформироваться.Точность определения параметров повышается, если величины неоднородности (стей) в пересчете на единицу длины умень.шается, а процесс испытания повторяется с образцом одинакового исходного состояния в рассматриваемых областях с целью исследования до нужного значения.659100 7Пример 3. В данном примере описывается способ для определения большого количества параметров термообработки и деформации, согласно которому производят неоднородные термообработку и незначительные неоднородные деформации (1 - 10%) над испытуемыми пластинчатыми образцами.Испытуемый образец в виде пластины деформируют на направляющих валках вертикально в переменных границах, неоднородно, причем вальцовочная пара сжимается на концах с различной силой. Испытуемый образец до, во время и после неоднородной деформации неоднородно разогревается в устройстве (фиг. 2) такого типа, что направление градиента температуры образует угол 90, измеренный в плоскости пластины, с направлением градиента неоднородности деформации.По окончании операций комбинации параметров термообработки и деформации, принадлежащие областям или же точкам, имеющим значение для цели исследования, и определенные при испытании материала, определяют с помощью координатной системы, приведенной в соответствие с испытуемым образцом, на оси которой были нанесейы характерные для неоднородностей величины, соответствуюьцие им по направлению и масштабу.Точность определения параметров может быть повышена благодаря дальнейшему систематическому последовательному уменьшению неоднородностей.Испытуемый образец может быть так же до, во время, между и/или после неоднородных операций деформации и термообработки подвергнут гакже любому однородному процессу нагревания или же деформации. Пример 4. Оптимизация термообработки или связанной с термообработкой технологии деформации проволок, труб, полос или профилей может производиться предлагаемым способом, когда испытуемые образцы зажимают соответствующими крепежными приспособлениями, преимущественно в форме прямоугольной решетки параллельно один другому, и образованные подобным образом решетки обрабатывают, сохраняя последовательность рядов элементов решетки, по примеру 3. Для неоднородной деформации решетки отдельные ее элементы изымают, вследствие чего каждый элемент решетки деформируется в различной степени (вытягивается, вальцуется и так далее) и, наконец, снова вводится в решетку. Опыг оценивают, как в примере 3. Пример 6. Коэрцитивная сила и средняя величина зерен магнитномягких стальных полос находятся под воздействием обезуглероживающей термической обработки, критической деформации, а также термической обработки с целью увеличения размера зерен. 10 15 20 и 35 40 8Для определения зависимости между свойствами материала и характеристиками технологических обработок образцы подвергают градиентным обработкам в трех взаимно перпендикулярных направлениях. Ниже приведены технологические параметры, рассматриваемые как градиенты.1) Обезуглероживающая термическая обработка при 600 - 850 С, выдержка 5 ч,2) Критическая деформация, степень 2 - -15%.3) Термическая обработка с целью увеличения размера зерен при 600 в 9 С, выдержка 2 ч.Цель опытов - получение материала толщиной 4 мм с коэрцитивной силой, равной менее 1 Э, из магнитномягкой стальной полосы толщиной 7 мм.Состав: 0,06% Сп; 0,08% Сг; 0,05/ С;0,050 А 1; 0,42% Мп; 0,03 о/о 81 0009 о/о Я 0,009% Р; остальное - Ге.Размеры 100 Х 200 Х 7 ммколичество образцов - 10.10 испытуемых образцов одинаковых размеров на расстоянии 20 мм один от другого расставляют в держателе, который вместе с образцами помещают в печь с градиентным распределением температуры так, чтобы вдоль нормали испытуемых образцов создавалось постепенно возрастающее распредсление температуры.Нагревательная система печи регулируется так, что температура первого,испытуемого образца находится в изотермической плоскости для температуры 600 С, а температура десятого испытуемого образца - в изотермической плоскости для 850 С. Обезуглероживающая термическая обработка проводится при нормальной атмосфере в течение 5 ч.После термической обработки 10 испытуемых образцов однородной деформацией прокатывают до конечной толщины, равной 4,3 мм и снова обрезают до первоначальных размердв, После этого образцы подвергают светлому отжигу в атмосфере аргона в течение 2 ч при 710 С. Затем образцы деформируют в различной степени на двухвалковом прокатном стане, где можно изменять угол между двумя осями двух валов. Оси валов устанавливают так, чтобы во время прокатки каждый испытуемый образец вдоль 100-миллиметровых боковых граней уменьшал толщину, плавно изменяющуюся от 3,75 мм до 4,2 мм. Следовательно, степеньхолодной деформации составляла 2 - 15%. Прокатке подвергаются все 10 образцов. После деформации перпендикулярно на правлению градиента деформации проводят градиентное распределение температуры при термической обработке с целью укруп 659100 10нения зерен. Все испытуемые образцы накладывают один на другой и соединяют, а затем помешают в печь с соответствуюшим градиентным распределением температуры так, чтобы направление температурного градиента было параллельно 200-миллиметровой грани образца. Нагревательную систему печи регулируют так, что один конец образца попадает в изотермическую плоскость для 600 С, а другой конец - в изотермическую плоскость для 960 С. Термическая обработка осуществляется в атмосфере аргона в течение 2 ч.Эффект обезуглероживаюшей термической обработки неоднородным распределением температуры, влияющей на содержание углерода, показан на фиг. 4. Температура представлена кривой Т, распределение содержания углерода - кривой С и характеристическая нумерация испытуемых образцов в термообрабатываюгцей печи - абсциссой.На фиг. 5 показан испытуемый образец, который во время обезуглероживания градиентным распределением был бы подвергнут термической обработке при 780 С. Это дает одновременно двухмерное сечение трехмерной градиентной обработки.При сравнении с фиг. 4 ясно видно, что температура обезуглероживания обеспечивает минимальное значение содержания углерода. На фиг. 5 показан эффект градиентного распределения с переменным значением, произведенный на величину зерен или на их укрупнение.Как распределение углерода, так и величина зерен играют значительную роль в образовании коэрцитивной силы, так как коэрцитивная сила прямо пропорциональна содержанию углерода и обратно пропорциональна величине зерен, Таким образом, области параметров, ценные с технологической точки зрения, определяются на этой основе.Распределение величины зерен других двухмерных сечений, полученных после обезуглероживаюгцей термической обработки, аналогично вышеизложенному, однако максимальная величина зерен немного меньше. Следовательно, коэрцитивна я сила после обезуглероживаюшей термической обработки (780 С) будет минимальной, т. е. она возрастает как при повышении, так и при понижении температуры.На основе оценки обезуглероживаюшей градиентной обработки с помошью вышеизложенных принципов и с учетом технологических возможностей получены следующие оптимальные технологические значения параметров исследуемого материала с коэрцитивной силой менее 1 Э.Температура обезуглероживаюшей термическойобработки 780 С Степень критическойдеформации 7% Температура термическойобработки для укрупнениязерен 820 С. 1 О Фор,мула изобретения 1. Способ определения параметров термической обработки и деформирования, являю- шихся функцией нескольких характеристик, путем обработки исследуемого образца с изменяющейся характеристикой в одном направлении, например по длине образца, с последуюшим измерением исследуемого параметра, отличающийся тем, что; с целью сокрашения затрат времени и повышения точности выявления оптимальных значений исследуемых параметров технологической обработки, тот же самый образец обрабатывают дополнительно с другой, по крайней мере, зо одной изменяющейся характеристикой в другом направлении, например по ширине образца, после чего производят измерение исследуемых параметров.2. Способ по п. 1, отличающийся тем,что обработку образца с изменяющимися характеристиками ведут по взаимно перпен дикулярным направлениям. 3. Способ по пп. 1 и 2, отличающийся тем, что обработку образца с изменяющимися характеристиками проводят одновременно. 4 в 4. Способ по пп. 1 и 2, отличающийсятем, что обработку образца с изменяющимися характеристиками проводят последовательно. Источники информации, принятые во вни 45 мание при экспертизе 1. Гудремон Э, Специальные стали, М., Мета ллургиздат, 1959, т. 1, с. 337 - 338.659100 т,с 960 Сос Техре Тира рственпо изобрет Ж,ент, г.р В. Дибобес90/60ЦН И И Г И Госудпо делам3035, Москваилиал ППП Пат авитель Г. Шд О. Луговаяж 652 го комитега ений и о. кр Ра инская ча Ужгород, ул. вченко Корректор А. Власенк Подписное

СмотретьЗаявка

1700151, 21.09.1971

Иностранец, Андраш Тейфалуши, Иностранное предприятие, иЦенели Феммю

АНДРАШ ТЕЙФАЛУШИ

МПК / Метки

МПК: C21D 1/00

Метки: деформирования, параметров, термической

Опубликовано: 25.04.1979

Код ссылки

<a href="https://patents.su/7-659100-sposob-opredeleniya-parametrov-termicheskojj-obrabotki-i-deformirovaniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ определения параметров термической обработки и деформирования</a>

Предыдущий патент: Чернила для печати методом распыления

Следующий патент: Состав для получения дисперсии полиолефиновых волокон

Случайный патент: Бумажный фильтрующий элемент для очистки смазочного масла и дизельных топлив