Способ получения микрокапсул

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

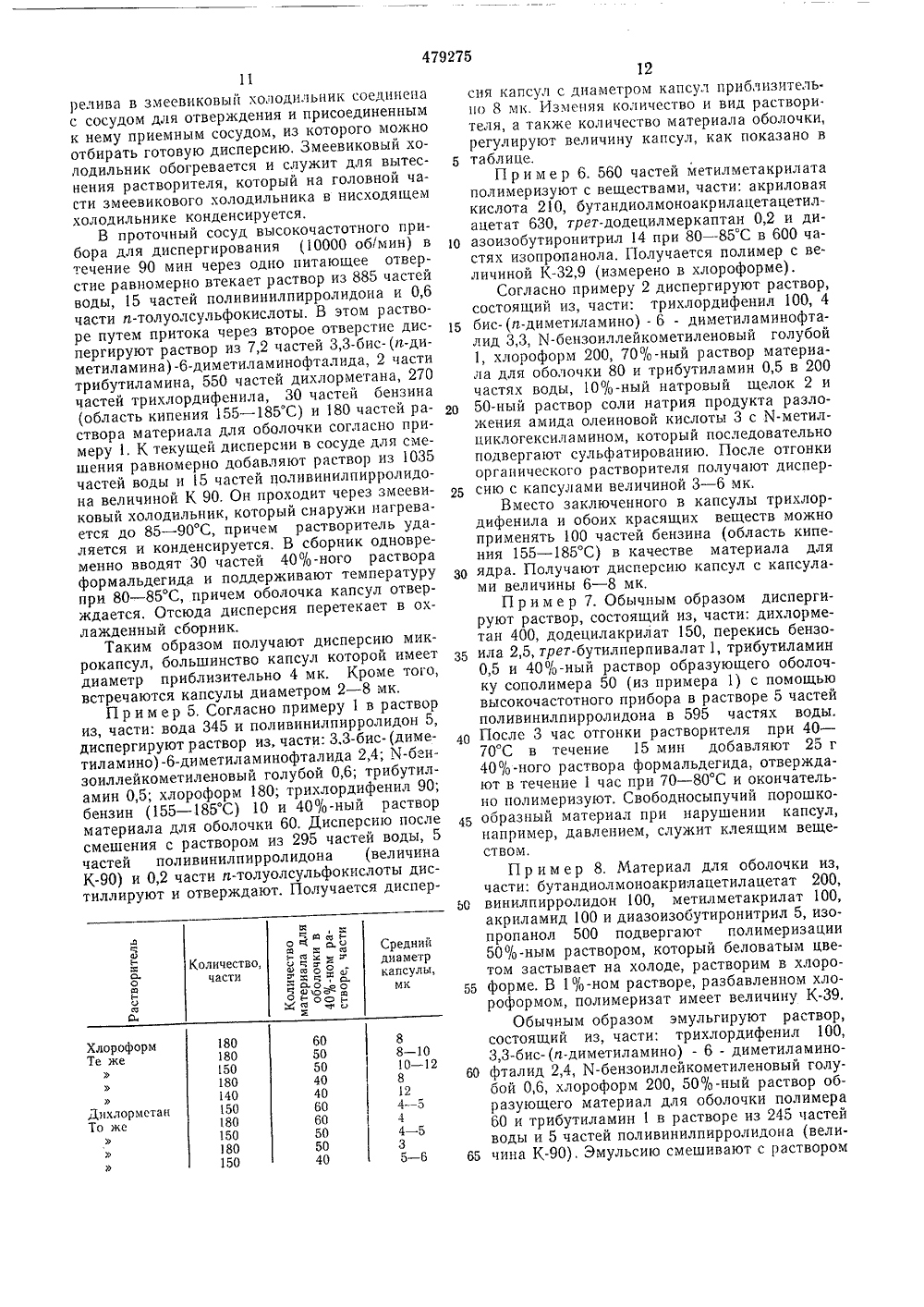

фф." ЯЯЯби 6 ваеека МБА Союз Советских Социалистических Республик(32) Приоритет 23,04.71 (31) Р 21199 цсударственныи кцмитетСовета Министрцв СССРцц делам изццретейиии цткрытий(33) ФРГОпубликовано 622.3 (088. 53) Бюллетен икования описания 02.11,76 та о Иностр м, Рудольф Бахм(ФРГ Иностранн Бадише Анилин у(54) СПОСОБ ПОЛУЧЕНИЯ МИКРОКАПСУ Изобретение относится к способу получения микрокапсул в водной жидкости-носителе, в которой раствор полимерного материала для образования оболочки вместе с образую. щим ядро капсулы веществом диспергирован в несмешивающемся с водой летучем органическом растворителе, причем стенки капсулы упрочняются за счет упаривания летучего растворителя и в случае необходимости затем химически отверждаются,Известен способ получения микрокапсу согласно которому пленкообразующий, гидрофобный полимерный материал для оболочки путем снижения температуры осаждается па подлежащем включению в капсулы материале из раствора в органическом растворителе, являющемся одновременно жидким носителем. В качестве подлежацих включению в капсулы материалов применяют твердые вещества и полярные жидкости, не смешиваемые с органическим жидким носителем. Согласно этому способу нельзя включать в капсулы вещества, растворимые в том же растворителе, что и материал для оболочки. Способ осуществляют только при определенных соотношениях растворимости с применением специальных материалов для оболочки капсул. Получаемые микрокапсулы распределяются по крупности в широком диапазоне,Для обеспечения высокого выхода, быстрол)(72) Авторы изобретения Гюнтер Бау ты и простоты получения микрокапсул диаметром приблизительно от 1 мк до 5 мм предложен способ, согласно которому проводят диспергирсвание растворенного в летучем не смешивающемся с водой органическом растворителе материала для ядра в водном жидком носителе.Для этого смесь, содержащую материалдля ядра, полимерный материал для оболочки 1 О капсул, летучий несмешивающийся с водой исмешивающийся с водой органический растворитель диспергируют в водном жидком носителе. Материал для оболочки капсул путем выпаривания растворителя выделяют из диспергированной фазы на поверхности раздела фаз.Предлагаемый способ осуществляют с применением сополимерного материала для оболочки, состоящего из мономеров А, содержащих 3 - 80 вес. % гидрофильных групп, и мономеров В, содержащих 20 - 97 вес. % гидрофобных групп, причем общая смесь А и Б включает до 70 вес. % сшитых мономеров.Материал для оболочки изготовляют из сонолимеров, мономерные едцы структуры которых содержат гидрофильные и гидрофобные группы. В качестве содержащих гидрофильные группы мономеров применяют мономеры полярпьтмп группамп, акпмп как карбокспл, 30 сульфоповая кислота, карбоновый амид, ди 4792753алкиламино, гидроксил или М - метилол. В качестве содержащих гидрофобные группы мономеров применяют мономеры, содержащие меньше полярных или неполярных групп, Это сложный эфир или ароматические остатки, в частности фенил.В качестве пригодных мономеров с гидрофильными группами или после солеобразования водорастворимыми мономерами могут быть акриловая, метакриловая, кротоновая, итаконовая, малеиновая кислоты, акриламид, метакриламид, М-метилолакриламид, гликольмоноакрилат, бутандиолмоноакрилат, диэтиламиноэтилакрилат, винилпирролидон, 2-винил-диметилоксазолин, 2-сульфоэтилметакрилат, 2-сульфопропилметакрилат или винилсульфоновая кислота.Преимущественно применяемыми мономерами для получения материала для оболочки, содержащими гидрофильные группы, являются, в частности, соединения акриловой кислоты - акриловая, метакриловая, акриламид - винилпирролидон и 2-сульфоэтилметакрилат.Количество гидрофильных мономерных единиц структуры в сополимерном материале для оболочки составляет 3 - 80 вес. %, в расчете на общее количество образующего оболочку сополимера. От вида и количества гидрофильных единиц строения в сополимерном материале для оболочки зависят растворимость материала, диспергирующая способность и размер капсул. Особенно выгодно применять несколько мономеров с различными гидрофильными группами.Целесообразными гидрофобными мономерами являются сложные эфиры акриловой кислоты с 1 - 9 атомами углерода в спиртовом радикале - метилакрилат, трет-бутилакрилат или метиловый эфир метакриловой кислоты, виниловый эфир алифатических монокарбоновых кислот с 2 - 18 атомами углерода - винилацетат, винилпропионат или винилпивалат, или ненасыщенные олефинами углеводороды с замещенным в случае необходимости бензольным кольцом - стирол, винилтолуол, или к-метилстирол, От этих мономеров зависят растворимость в органических растворителях, в частности твердость материала для оболочки. Гидрофобные мономеры целесообразно применяют в количествах 20 - 97 вес. % в сополимере, Особенно пригодным гидрофобным мономером является метилметакрилат.Формированная оболочка капсул долина обладать достаточной прочностью или твердостью и не должна растворяться ни в водном жидком носителе, ни в образующем ядро капсул веществе. В общем, диффузия ядра капсул через оболочку нежелательна, г, специальных случаях, однако, предусматривается ограниченная проницаемость.Для повышения механической прочности и резкого уменьшения проницаемости оболочки капсул по отношению к заключенным в капсулы веществом в качестве материала для оболочки выгодно выбирать сополимеры со 4способными к сшивке реактивными группировками, которые химически можно отверждатьили сшивать, Путем дополнительной сшивкиили химического отверждения сополимеров через реактивные группировки. Свойства материала оболочки ввиду растворимости, способности к набуханию, твердости и плотности илипроницаемости можно определять в зависимости от цели применения,Способные к сшивке реактивные группировки можно вводить в сополимер в качествесоставной части исходных гидрофильных илигидрофобных мономеров, т. е. для сополимеризации применяют мономеры, вполимеризо 1 б ванные единицы структуры в сополимере которых обладают еще способными к сшивке реактивными группировками или могут развиватьих, например, сополимеризацией акриламида,метакриламида, гликольмоноакридата, 1,4-бутандиолмоноакрилата, Х - метилолакрилата,К-метилолакриламида, и-бутилового эфираили 2-диметиламиноэтилакрилата,Для введения в молекулы сополимера способных к сшивке реактивных группировок особенно пригодна сополимеризация олефинов ненасыщенных мономеров, содержащих активированные одной или двумя карбонильнымигруппами метиленовые группы, как и сополимеризация сополимеризуемых ацетилацетатов,содержащих гидроксильные группы олефиновоненасыщенных мономеров или диацетонакриламида в количестве до 50 вес. % и особенно 5 - 40 вес. % от общего количества образующих сополимер мономеров. Пригодными мо номерами являются ацетилацетаты сложныхмоноэфиров алифатических диолов с 2 - 8 уг.леродными атомами олефиновоненасыщенны.ми карбоновыми кислотами с 3 - 5 углеродными атомами бутиленгликоль-акрилат-аце 4 о тилацетат, этиленгликоль-метакрилат-ацетилацетат или диэтиленгликольакрилатацетил.ацетат,Реакционноспособные группы полученныхтаким образом сополимеров можно подвергать4 сшивке, например, с многовалентными ионамиметаллов с образованием хелатного соединения, Кроме того, они реагируют известным образом с диамипами, гидразинами и особеннолегко с альдегидами. Химическое отверждениеформальдегидом при пригодных условиях происходит уже при комнатной температуре, получаются очень твердые капсулы с плотнойоболочкой.При сополимерах со способными к сшивкереактивными группами, как их получают присополимеризации, например М-метилолакриламида, Х-метилолмстакриламида или их простык эфиров со спиртами, химическое отверждение при температурах ниже 100 С происходит в общем очень медленно и поэтому иногдацелесообразно проводить работу при давлении.Особенно пригодными материалами дляоболочки являются труднорастворимые в водеи материале ядра сополимеры, состоящие из6 Б 20 - 50 вес. % метилметакрилата в качестве479275 гидрофобного мономера, 20 - 50 вес. фо ацетилацетатов мопомстакрилатов алифатических диодов с атомами С - С 8 и 0 - 30 вес. Ъ акриламида, 0 - 30 вес. 7 о акриловой кислоты, 0 - 30 вес. ф, винилпирролидона и 0,3 вес. 5 о 2-сульфоэтилметакрилата.Образующий оболочку капсул сополимер получают обычным способом полимеризации, Предпочитают проводить полимеризацию в растворе таких растворителей, как низшие спирты, кетоны или простые эфиры, которые не препятствуют получению микрокапсул.Сополимерный материал для оболочки растворяют в несмешивающемся с водой летучем органическом растворителе, В качестве летучего, несмешивающегося с водой растворителя целесообразно применять растворители с точкой кипения ниже 100, которые легко можно удалять путем дистилляции, введения водяного пара или инертного газа, как воздух или азот, или путем уменьшения давления. Пригодными растворителями являются, например, хлорированные алифатические углеводороды, предпочтительно метиленхлорид, хлороформ, четыреххлористый углерод или сложный эфир алканкарбоновой кислоты - этиловый эфир уксусной кислоты.Очень выгодным для диспергирования в водном жидком носителе оказалась добавка несмешивающихся с водой растворителей с точками кипения ниже 100 С, Целесообразно применять низшие алифатические спирты, кетоны и простой эфир - метанол, этанол, пропанол, особенно предпочитают изопропанол, а также ацетон или тетрагидрофуран. Эти растворители обеспечивают более легкое диспергирование и могут, в случае необходимости, заменять добавку такого эмульгатора, как поливинилпирролидон. Их добавляют в количествах 10 - 400 вес. /ц, в пересчете на материал для оболочки.Для заключения вещества в капсулы требуется растворимость в летучем органическом растворителе, который применяется для растворения материала для оболочки, а также достаточная нерастворимость в воде, или соответственно выгодный коэффициент распределения между органической и водной фазами. Разумеется, что подлежащий заключению в капсулы материал является менее летучим, чем применяемый летучий растворитель,Из большого количества возможных, образующих ядро веществ, можно назвать касторовое масло, спермацетовое масло, оливковое масло, парафины и воски, хлорпарафины, хлорированный дифенил, бензин, керосин, дибутилфталат, трикрезилфосфат, углеводороды, бензол, толуол, ксилол, этилгексакрилат, н-бутилакрилат, трет-бутилакрилат, лаурилакрилат или стирол, В этих веществах могут быть растворены или диспергированы полимеры, клеящие вещества, красящие вещества, душистые вещества, горючие, инициаторы, химические препараты, чернила, пластификаторы, ароматические вещества. Наполнитель капсул 6может состоять и из твердых веществ, таких как пигменты и полимеризаты. В качестве материалов для ядер предпочитают растворенные в органических растворителях реакцион носпособные красители. Органическую фазу срастворенным материалом для оболочки и ядра диспергируют в водном жидком носителе, В качестве жидкого носителя применяют воду, к которой, как правило, добавляют защит ные коллоиды - поливинилпирролидон, поливиниловый спирт, производные целлюлозы - кар бокси метил целлюлозу, гидроксиэтилцеллюлозу, гидроксиметилцеллюлозу, соли полиакриловой кислоты, полиакриламиды, натрие вые соли сополимеров из акриловой кислотыи (или) малеиновой кислоты или их полуэфир с виниловыми соединениями.Защитные коллоиды могут быть замененыполностью или частично другими диспергато рами (анионоактивными эмульгаторами), солями щелочных металлов жирных кислот, такими как стеариновая, лауриновая, олеиновая, абиетиновая кислоты, соли кислых сложных эфиров серной кислоты жирных спиртов, соли 25 парафинсульфокислот. Кроме того, можноприменять и неионогенные эмульгаторы, например глицеринмоностеарат, сорбитмонолаурат, полиоксиэтиленовый эфир жирных кислот или ароматических оксисоединений.30 Если выбирают необходимые смешивающиеся с водой растворители, то дисперсии можно создавать и без добавки диспергатора или эмульгатора и получать капсулы в чистой воде.З 5 Способ получения микрокапсул согласнопредлагаемому изобретению заключается в том, что полимерный материал для оболочки во время диспергирования и выпаривания летучего растворителя из диспергированной фа зы выходит на поверхность раздела фаз,Предлагаемый способ в основном характеризуется следующими приемами.Диспергирование смеси, содержащей образующий ядро капсул и образующий оболочку 45 капсул материал в летучем несмешиваюгцемсяс водой органическом растворителе и смешивающемся с водой органическом растворителе в водном жидком носителе.Выпаривание летучего растворителя и об разование, оболочек капсул.В случае необходимости химическое отверждение или сшивка оболочек капсул и изолирование полученных микрокапсул,Для диспергирования выгодно сначала ор ганическую фазу в водном жидком носителепутем смешивания доводить до желаемого размера частиц и распределения. Степень диспергирования и распределения по крупности с помощью микроскопа можно наблюдать н ис правлять, Раствор материалов для оболочкикапсул и ядра можно подавать отдельно в водную фазу.Как правило, в водном жидком носителерастворен эмульгатор или диспергатор, осо бенно поливинилпирролидон в количестве 0 -730 вес. )о, в пересчете на содержашге гиердоговещества в готовой дисперсии.От выбора вида и количества растворителей и защитныколлоидов зависит размер частиц микрокапсул и их распределение по крупности, а свойства их, кроме того, от вида установки для диспергирования, дисперсионнойэнергии и способа введения растворов в процесс диспергирования, например добавлениесоли. При этом следует учитывать, что при соответствующем соотношении образующегооболочку и ядро материала достигаемая толщина оболочки вследствие изменяющегося соотношения поверхности и объема тем незначительнее, чем меньше капсулы, При уменьшающейся толщине оболочки повышается проницаемость и уменьшается плотность оболочкикапсул,Можно без затруднений получать капсулыразмером от 1 до 100 мк и диаметром до 5 мм.При диспергировании чем энергичнее проходит диспергация, тем меньше становятся капсулы. Выгодно применять лопастные, корзиночные, быстроходные мешалки, коллоиднысмельницы, гомогенизаторы, ультразвуковыедиспергаторы и т, д. Вид применяемой аппаратуры для диспергирования влияет на распределение гранулометрического состава.Количеством применяемых растворителейи диспергаторов регулируют также возможноеобразование агломерата.Важно учитывать соотношение содержащей растворитель фазы и водной, Применением защитных коллоидов одного типа, но различного молекулярного веса влияют на размеркапсул. Так, для поливинилпирролидона К и поливинилпирролидона Кпри повышающемся количестве низкомолекулярного поливинилпирролидона получают капсулы большого размера. Другая возможность для установления размера капсул заключается в том,что перед диспергированием добавляют водорастворимые, неорганические соли, как сульфат натрия, пирофосфат натрия, При этом маленькие капсулы соединяются в агрегаты издвух или более и образуют новую увеличенную капсулу.Большое значение для размера капсул имеют также структура и молекулярный вес материала для оболочки. Чем гидрофильнее материал для оболочки, тем меньше капсулы.Комбинацией гидрофильного и менее гидрофильного материала для оболочки можно устанавливать размер капсул. Особенно простоэто можно осуществлять, применяя полимерыс карбоксильными или диалкиламиногруппами. Добавлением оснований или кислот этиполимеризаты до диспергирования частичноили полностью можно нейтрализовать и этимвлиять на их гидрофильные свойства в широких пределах,С целью формирования твердой оболочкикапсул удаляют летучие, нерастворимые в воде растворители, или полимерный материалдля оболочки. Условия приспосабливают к виду растворителей и полимеров, как и образующему ядра материалу. Так как применяютсярастворители с точкой кипения ниже, чем точка кипения воды, их легко можно удалять путем дистилляции, введения водяного пара, воздуха, азота или уменьшения давления притемпературах, например, между 20 - 95 С, Выгодным является перемешивание дисперсии вовремя удаления растворителя, причем темпеи ратурный режим выбирают так, чтобы температура медленно была доведена до точки кипения растворителей и после удаления растворителей превышала ее так, чтобы остальнойрастворитель был удален, а имеющиеся в обо 15 лочке капсул поры расплыванием полимеризата закрылись. Длительность процесса выпаривания зависит от количества и давления парарастворителя, размера реакционных сосудов итемпературы. Смешивающиеся с водой органи 20 ческие растворители можно удалять, но ихудаление, однако, не обязательно во всех случаях.После удаления растворителей полученныекапсулы можно укреплять химическим отверждением. Отверждают путем реакции вполимеризованных, способных к сшивке активированных группировок метилена с гидразином,диаминами или альдегидами. При отверждении формальдегидом при комнатной или поЗ 0 вышенной температуре и с применением ускорителей трет-аминов, например трибутиламина или и-толуолсульфокислоты. Для отверждения к суспензии прибавляют водный растворформальдегида и перемешивают, например,з 5 30 мин при 80 С. По окончании сшивки полученные микрокапсулы можно применять в виде суспензии или отделять фильтрованием,центрифугированием, отстаиванием отстоя отводного жидкого носителя и подвергать сушке40 обычным методом для получения сыпучипорошков,Условия предлагаемого способа пригодныдля непрерывного получения микрокапсул.При этом смесь из материала для ядра и обо 45 лочки и растворитель непрерывно подают вдиспергатор, затем дисперсию немного разбавляют водой и проводят ее через нагреваемуюколонну, пленочный выпарной аппарат илиаппаратуру, применяемую, например, для не 50 прерывного удаления остаточных мономеров, инепрерывно удаляют растворитель. Простойкотел с мешалкой, нагреваемый и снабженныйдозатором и устройством для выгрузки, последовательно соединен с испарителем. При по 55 вышенной температуре (до 95 С) дозируют отверкдающий агент, например водный растворформальдегида. Так как химическое отверждение при повышенной температуре происодит очень быстро, время пребывания в после 60 довательно подключенном котле с мешалкойнепродолжительное, и готовую суспензию длякапсул через охлаждающее устройство можноотбирать без промежуточного включения дальнейшего котла с мешалкой для последующего55 отверждения, При непрерывном получении479275 65 9капсул размер и, как и при периодическом способе, можно регулировать.Материалы для оболочки в данном способе капсулирования незначительно чувствительны к помехам, хорошо воспроизводимы, выход идостаточно высок, возможно простое установление распределения гранулометрического состава, отпадает необходимость обстоятельной фильтрации, создается экономия времени. Дистилляцию при этом можно проводить без особенных затруднений.Предпочтительно применяют микрокапсулы, содержащие красящие вещества для реактивной копировальной бумаги.Указанные в примерах части весовые.Прим ер 1. Получение сополимера для материала для оболочки.В колбу с мешалкой и термостатированной баней подают и нагревают до 80 С 500 частей смеси, состоящей из, части: бутандиолмоноакрилацетилацетат 600, метилметакрилат 592,5, акриламид 300, изопропанол 1500, диазобутиронитрил 5 и 2-сульфоэтилметакрилат,5, которую предварительно нейтрализуют 10%-ным раствором едкого натрия до значения рН 4,0. Через 15 мин после предварительной полимеризации остаточное количество подают в течение 60 мин при 80 - 85 С, В течение 270 мин окончательно полимеризуют при 80 С, охлаждают и доводят полученный раствор до 40% путем добавления 750 частей хлороформа. Раствор мутный и слабожелтоватый. Полимеризат, после разбавления раствора хлороформом до 1%, имеет величину К 24,0.Получение дисперсии. В химическом стакане емкостью 800 частей, в который погружается высокочастотный прибор для диспергирования, подают и смешивают при 10000 об/мин 200 частей воды, 50 частей 10%- ного раствора поливинилпирролидона с величиной Ки 0,2 части и-толуолсульфокислоты. Затем подают в течение приблизительно 2 мин раствор из, части; трихлорметан 180, 40%-ный раствор материала для оболочки 60, трикрезилфосфат 50 и трибутиламин 0,5, Спустя 2 мин прекращают эмульгирование и получают стабильную дисперсию.Дистилляция и отверждение. В колбу емкостью 2000 частей с лопастной мешалкой (120 об/мин) и насаженным охладителем подают 300 частей воды и 50 частей 10%-ного раствора поливинилпирролидона, нагревают до 35 - 40 С и добавляют в течение 5 - 10 мин полученную дисперсию. В течение 2 час упаривают дихлорметан и изопропанол, причем температура повышается до 80 С. Прикапывают в течение 10 мин 10 частей 40%-ного раствора формальдегида, в течение 1 час поддерживают температуру при 70 С и затем охлаждают.Получают дисперсию, состоящую из отдельных капсул диаметром предпочтительно 2 - 4 мк. Капсулы легко можно получать путем отфильтровывания и последующей сушки.Для испытания свойства инкапсулирования 10дисперсию намазывают на всасываемую бумагу. После испарения воды получают покрытие без пятен, которое показывает, что весь трикрезилфосфат заключен в капсулы. Если по-крытие из капсул нарушают путем давления спомощью твердого предмета, на соответствующих местах возникают пятна из-за того, что трикрезилфосфат проникает в бумагу. Если вместо трикрезилфосфата применяют 50 час О тей дибутилфталата, то капсулы со среднимдиаметром 2 - 4 мк получают аналогичным способом.В случае применения в качестве материаладля капсул 50 частей стабилизированного 0.2 1 д частями антрахинона 2-этилгексилакрилата,получают капсулы со средним диаметром 10 - 15 мк. Капсулы диаметром 4 мк получают при применении 50 частей изооктана, или 50 частей ксилола, или 50 частей циклогексанона вместо трикрезилфосфата.П р и м е р 2. Поступают так, как в примере 1, подают в перемешанную смесь для дистилляции из воды и поливинилпирролидона.Таким образом получают плотные капсулы, средний диаметр которых значительно больше и состоит при включении в капсулу трикрезилфосфата 50 - 100 мк, дибутилфталата 70 мк, стабилизованного этилгексилакрилата 50 мк, и изооктана 50 мк.П р и м е р 3. В стеклянной колбе емкостью5000 частей, в которую погружен высокочастотный прибор для диспергирования, 1445 частей воды перемешивают при 10000 об/мин.Затем в течение 30 мин подают смесь из 3,6 частей трибутиламина, 1350 частей хлороформа, 174 частей изопропанола, 650 частей хлорированного дифенила, 144,5 частей бензина (область кипения 155 - 185 С) и 433 части 40/о-ного, образующего оболочку полимерно О го раствора согласно примеру 1. Спустя10 мин примешивают еще в течение 10 мин 1,4 частей паратолуолсульфокислоты в 60 мг воды и отбирают эмульсию из стеклянной колбы. Треть полученной эмульсии с целью от-, гонки растворителей смешивают в колбе с мешалкой емкостью 5000 частей с якорной мешалкой (120 об/мин) и с 1082 частями воды, растворители отгоняют, как в примере 1, капсулы отверждают путем добавления 30 г 40 /о -ного раствора форм альдегида.Получают дисперсию, капсулы которойимеют диаметр от 6 до 20 мк, в большинстве случаев 12 мк, Нанесенный слой дисперсии на всасываемую бумагу после 8-дневного ранс- бБ ния при 95 С не показывает никакой потери ввесе заключенного в капсулы хлорированного дифенила и бензина.П р и м е р 4. Аппаратура непрерывногодействия состоит из высокочастотного прибора 60 для диспергирования, находящегося в проточном сосуде, снабженном двумя питающими устройствами и выполненном как переливное устройство отводом из присоединенной к этому небольшой колбы для смешения и перемешивания с притоком и стоком. Колба после пе 47927511релива в змеевиковый холодильник соединена с сосудом для отверждения и присоединенным к нему приемным сосудом, из которого можно отбирать готовую дисперсию. Змеевиковый холодильник обогревается и служит для вытеснения растворителя, который на головной части змеевикового холодильника в нисходящем холодильнике конденсируется.В проточный сосуд высокочастотного прибора для диспергирования (10000 об/мин) в течение 90 мин через одно питающее отверстие равномерно втекает раствор из 885 частей воды, 15 частей поливинилпирролидона и 0,6 части а-толуолсульфокислоты. В этом растворе путем притока через второе отверстие диспергируют раствор из 7,2 частей 3,3-бис-(и-диметиламина) -6-диметиламинофталида, 2 части трибутиламина, 550 частей дихлорметана, 270 частей трихлордифенила, 30 частей бензина (область кипения 155 - 185 С) и 180 частей раствора материала для оболочки согласно примеру 1. К текущей дисперсии в сосуде для смешения равномерно добавляют раствор из 1035 частей воды и 15 частей 11 оливинилпирролидона величиной К 90. Он проходит через змеевиковый холодильник, который снаружи нагревается до 85 - 90 С, причем растворитель удаляется и конденсируется. В сборник одновременно вводят 30 частей 40%-ного раствора формальдегида и поддерживают температуру при 80 - 85 С, причем оболочка капсул отверждается. Отсюда дисперсия перетекает в охлажденный сборник.Таким образом получают дисперсию микрокапсул, большинство капсул которой имеет диаметр приблизительно 4 мк. Кроме того, встречаются капсулы диаметром 2 - 8 мк.П р и м е р 5, Согласно примеру 1 в раствор из, части: вода 345 и поливинилпирролидон 5, диспергируют раствор из, части: 3,3-бис-(диметиламино) -6-диметиламинофталида 2,4; Х-бензоиллейкометиленовый голубой 0,6; трибутиламин 0,5; хлороформ 180; трихлордифенил 90; бензин (155 - 185 С) 10 и 40%-ный раствор материала для оболочки 60, Дисперсию после смешения с раствором из 295 частей воды, 5 частей поливинилпирролидона (величина К) и 0,2 части а-толуолсульфокислоты дистиллируют и отверждают. Получается диспер 10 12сня капсул с диаметром капсул приблизитель. но 8 мк. Изменяя количество и вид растворителя, а также количество материала оболочки, регулируют величину капсул, как показано в таблице,П р и м е р 6. 560 частей метилметакрилата полимеризуют с веществами, части: акриловая кислота 210, бутандиолмоноакрилацетацетилацетат 630, трет-додецилмеркаптан 0,2 и диазоизобутиронитрил 14 при 80 - 85 С в 600 частях изопропанола, Получается полимер с величиной К,9 (измерено в хлороформе).Согласно примеру 2 диспергируют раствор, состоящий из, части: трихлордифенил 100, 4 бис- (а-диметиламино) - 6 - диметиламинофта 15 20 25 Зо 35 4045 5055 60 65 лид 3,3, М-бензоиллейкометиленовый голубой 1, хлороформ 200, 70%-ный раствор материала для оболочки 80 и трибутиламин 0,5 в 200 частях воды, 10%-ный натровый 1 целок 2 и 50-ный раствор соли натрия продукта разложения амида олеиновой кислоты 3 с Х-метилциклогексиламином, который последовательно подвергают сульфатированию, После отгонки органического растворителя получают дисперсию с капсулами величиной 3 - 6 мк,Вместо заключенного в капсулы трихлордифенила и обоих красящих веществ можно применять 100 частей бензина (область кипения 155 в 1 С) в качестве материала для ядра. Получают дисперсию капсул с капсулами величины 6 - 8 мк,П р и м е р 7. Обычным образом диспергируют раствор, состоящий из, части; дихлорметан 400, додецилакрилат 150, перекись бензоила 2,5, трет-бутилперпивалат 1, трибутиламин 0,5 и 40%-ный раствор образующего оболочку сополимера 50 (из примера 1) с помощью высокочастотного прибора в растворе 5 частей поливинилпирролидона в 595 частях воды. После 3 час отгонки растворителя при 40 - 70 С в течение 15 мин добавляют 25 г 40/ю-ного раствора формальдегида, отверждают в течение 1 час при 70 - 80 С и окончательно полимеризуют. Свободносыпучий порошкообразный материал при нарушении капсул, например, давлением, служит клеящим веществом,П р имер 8. Материал для оболочки из, части: бутандиолмоноакрилацетилацетат 200, винилпирролидон 100, метилметакрилат 100, акриламид 100 и диазоизобутиронитрил 5, изопропанол 500 подвергают полимеризации 50%-ным раствором, который беловатым цветом застывает на холоде, растворим в хлороформе. В 1%-ном растворе, разбавленном хлороформом, полимеризат имеет величину К.Обычным образом эмульгируют раствор, состоящий из, части: трихлордифенил 100, 3,3-бис- (и-диметиламино) - 6 - диметиламинофталид 2,4, Х-бензоиллейкометиленовый голубой 0,6, хлороформ 200, 50 ю/ю-ный раствор образующего материал для оболочки полимера 60 и трибутиламин 1 в растворе из 245 частей воды и 5 частей поливинилпирролидона(величина К). Эмульсию смешивают с раствором479275 Предмет изобретения Составитель Л. Жукова Техред 3. Тараненко Корректор Т. Гревцова Редактор Л. Герасимова Заказ 3655 Изд Мо 1687 Тираж 782 Подписное ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д. 4/5МОТ, Загорский филиал 13из 345 частей воды и 5 частей поливинилпирролидона с величиной Ки удаляют растворитель, отверждают с 10 частями 40-ного раствора формальдегида и охлаждают,Получают дисперсию, состоящую из агломератов диаметром 15 - 60 мк отдельных шариков.П р и м ер 9. Как описано выше, диспергируют, части; трихлордифенил 95, бензин 5 (155 - 185 С), 3-3-бис- (п-диметила мино) -6-диметиламинофталид 2,4, Х-бензоиллейкометиленовый голубой 0,6, 40%-ный раствор полимера для оболочки 50 (согласно примеру 1), 70-ный раствор полимера 10 для оболочки согласно примеру 6, трибутиламин 0,5 и хлор- форм 200 в растворе из 245 частей воды, 3 частей поливинилпирролидона величиной Ки 2 частей поливинилпирролидона величиной К. Вливают эмульсию в раствор из 345 частей воды и 5 частей поливинилпирролидона величиной К, отгоняют растворитель, отверждают 10 частями 40 о/о-ного раствора формальдегида и охлаждают. Получают дисперсию, капсулы которой имеют диаметр 2 - 4 мк 14без остатка при фильтровании через сито с расстоянием отверстий 80 мк. Нанесенная на бумагу дисперсия капсул дает покрытие, которое при хранении в течение 142 час при 80 С не обнаруживает никакого повреждения. Способ получения микрокапсул путем дис пергирования растворенного в несмешивающемся с водой органическом растворителе материала ядра и полимерного материала оболочки с последующим осаждением оболочки за счет упаривания растворителя и отверждением оболочки, отличающийся тем, что, с целью упрощения технологии, повышения прочности и стойкости микрокапсул при хранении, в качестве материала оболочки применен сополимер метилметакрилата, ацетилацетата монометакрилата алифатического диола с числом атомов углерода 2 - 8 с мономером, выбранным из группы, содержащей акриламид, акриловую кислоту, винилпирролидон и 2-сульфоэтилметакрилат.

СмотретьЗаявка

1914973, 19.04.1972

Бадише Анилин унд Сода-Фабрик АГ

ГЮНТЕР БАУМ, РУДОЛЬФ БАХМАНН, ВОЛЬФГАНГ СЛИВКА

МПК / Метки

МПК: B01J 13/02

Метки: микрокапсул

Опубликовано: 30.07.1975

Код ссылки

<a href="https://patents.su/7-479275-sposob-polucheniya-mikrokapsul.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения микрокапсул</a>

Предыдущий патент: Контактное устройство

Следующий патент: Устройство для автоматического регулирования профиля полосы на четырехвалковом прокатном стане

Случайный патент: 339024