Способ получения битумного вяжущего

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

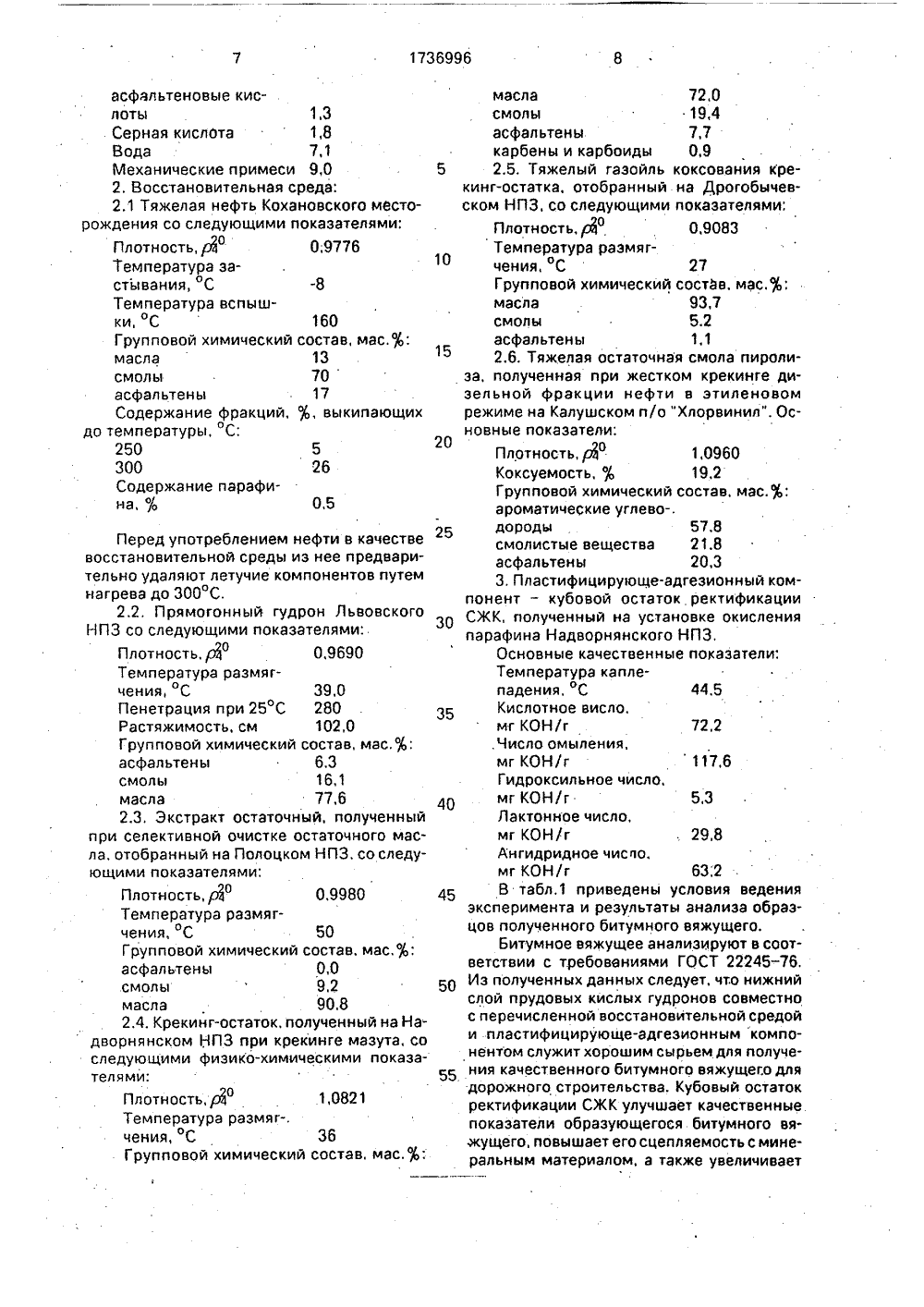

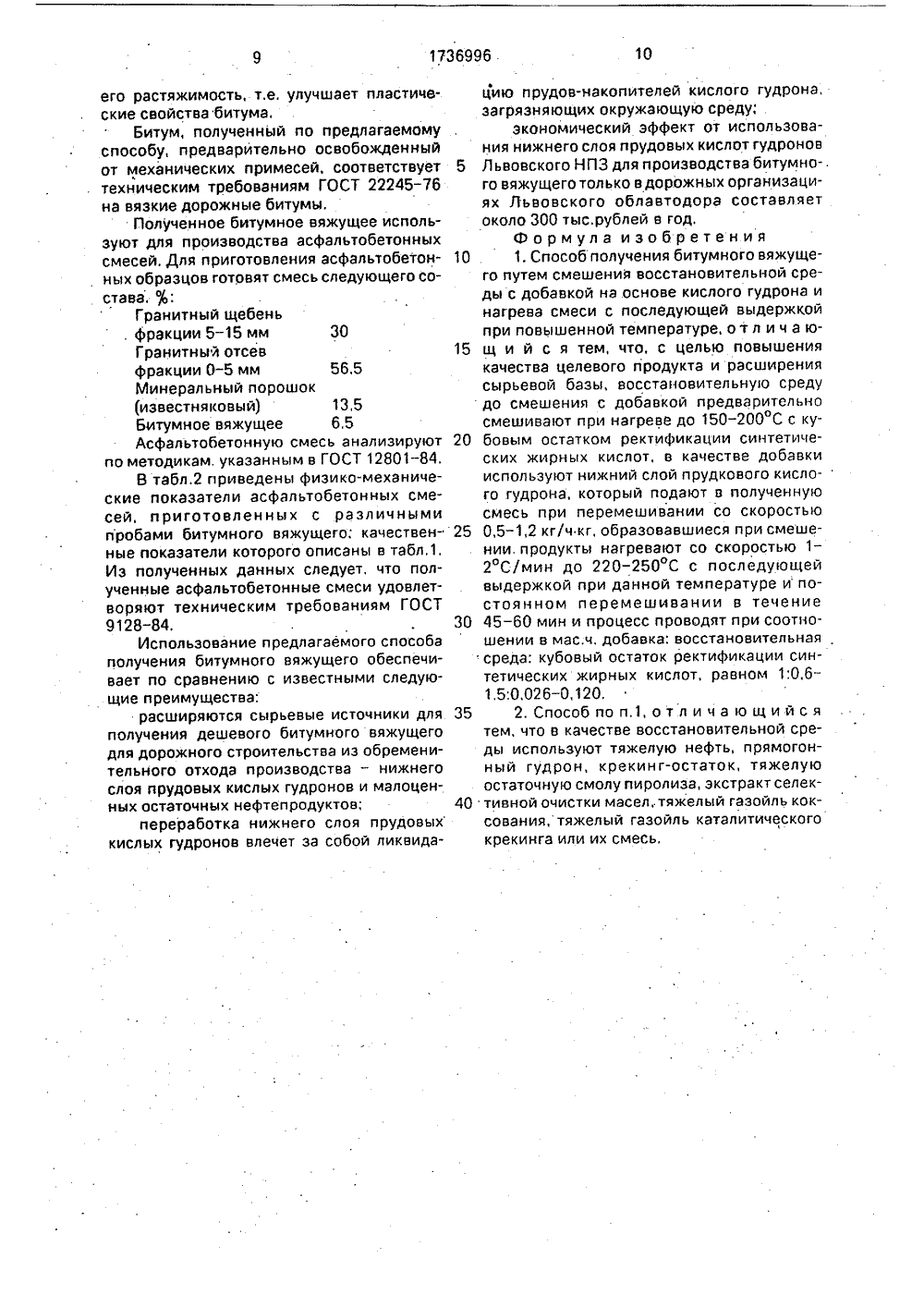

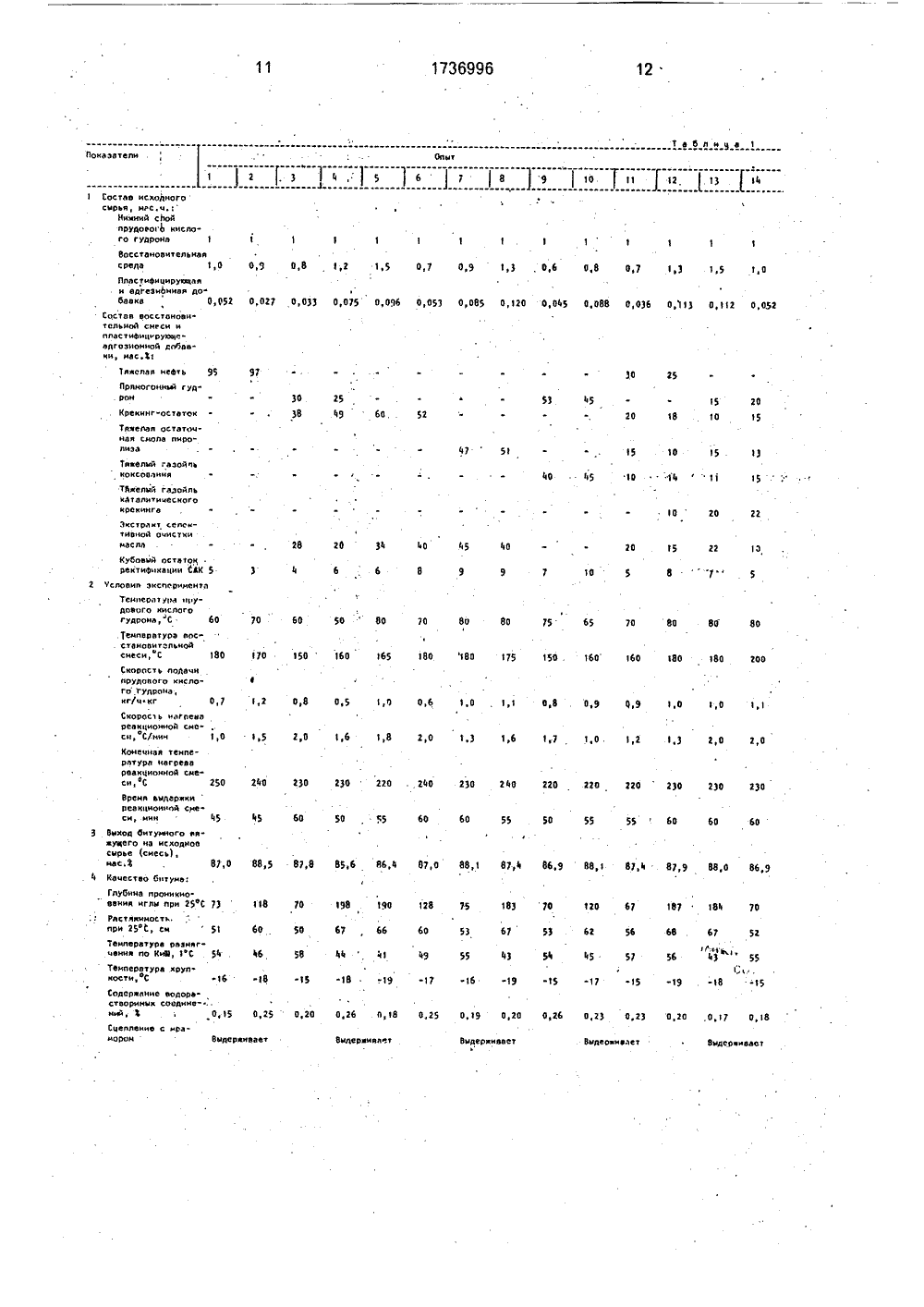

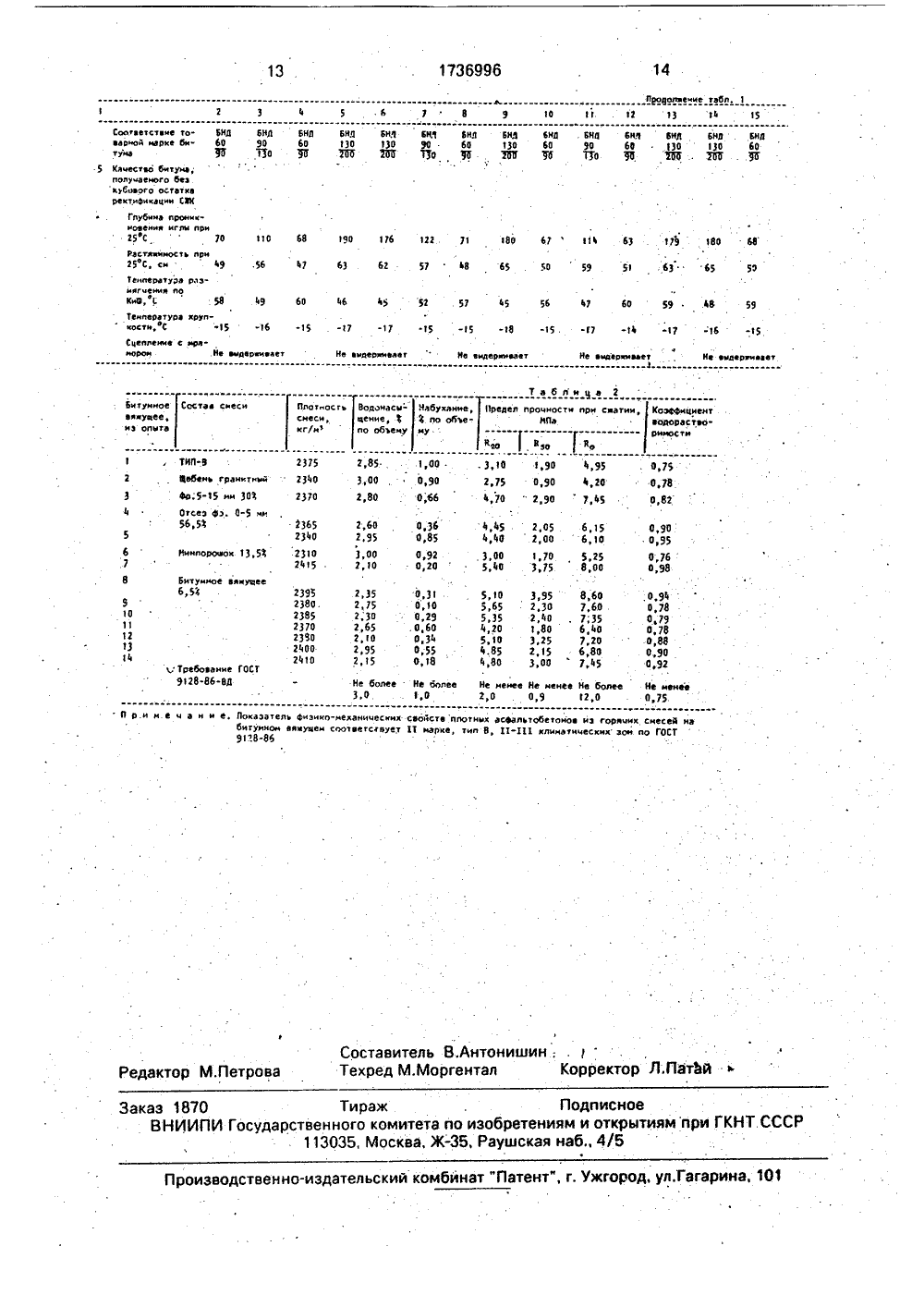

СОЮЗ СОВЕТСКИХСОЦИАЛ ИСТИЧЕ СКИХРЕСПУБЛИК(5)5 С 10 С РЕТЕНИЯ ОПИСА ВИДЕТЕЛЬСТВУ ВТО 2 ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИПРИ ГКНТ СССР 1(56) Гун Р.Б. Нефтяные битумы. М.: Химия,1973, с. 104.Антонишин В.И. Низкотемпературноеразложение сернокислотных отходов нефтепереработки и нефтехимии в нефтянойвосстановительной среде, - "Тематическийобзор ЦНИИТЭнефтехим, Сер. Нефтехимияи сланцепереработка, 1988, вып,1. с. 16.Авторское свидетельство СССРМ 617937, кл. С 10 С 3/04; 1976.Авторское свидетельство СССРМ 810753, кл, С 10 С 3/04, 1979;Авторское свидетельство СССРМ 910723, кл, С 10 С 3/04, 1980,Авторское свидетельство СССР Изобретение относится к получению битумного вяжущего из отходов производства нефтепереработки и остаточных продуктов различных производств, имеющих ограниченное применение, и может быть использовано в дорожном строительстве.В настоящее время дорожные битумы, используемые в качестве вяжущего для асфальтобетона, получают окислением остаточных нефтепродуктов, преимущественно прямогонного гудрона, кислородом воздуха, В связи с дефицитом битума предложен ряд способов его получения.из отходов нефтепереработки, например технологических кислых гудронов. 50 173699 М 165975, кл. С 10 С 3/04, 1963.(54) СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО(57) Использование: дорожное строительство. Сущность изобретения; восстановительную среду смешивают при 150 - 200 С с кубовым остатком ректификации синтетических жирных. кислот и с нижним слоем пру- . дового кислого гудрона, который подают в полученную смесь при перемешивании со скоростью 0.5-1,2 кг/ч кг, Полученные продукты нагревают со скоростью 1-2 С/мин до 220 - 250 С и выдерживают 45-60 мин, Соотношение добавки, восстановительной: среды и кубового остатка ректификации составляет в мас.0 1: 0-6 - .1,5: 0,027 - 0,120.1 з.п, ф-лы. 2 табл. На многих нефтеперерабатывающих заводах в процессе длительной. эксплуатации установок сернокислотной очистки нефтепродуктов (масел, парафинов и др.) накопилось большое количество прудовых кислых гудронов. Например, только в прудах-накопителях Львовского нефтеперерабатывающего завода содержится около 350-400 тыс.т органической массы кислых гудронов, В прудах-накопителях Ярославского НПЗ содержится еще больше этого отхода.В процессе хранения, кислых гудронов в прудах-накопителях происходит их разделение на три слоя: верхний - масляный с плотностью менее единицы, средний - водный раствор серной кислоты и других водо- растворимых соединений и нижний - органическая масса, которая состоит из тяжелых компонентов плотностью более единицы, выделенных из исходного кислого гудрона,В настоящее время делаются попытки использовать прудовые кислые гудронн для получения дорожных битумов. Это мероприятие способствует возврату в производство потерянных ранее в виде отхода производства органических ресурсов и охране окружающей среды от загрязнений.Известны способы получения дорожных битумов из верхнего масляного слоя прудовых кислых гудронов.В качестве исходного сырья используют верхний масляный слой кислых гудронов Ярославского НЗП следующего состава, %,Органическая масса75-86% в том числемасло 64-75 вода 2,4 - 11,0 Серная кислота 0,016 - 0,036 Способ получения битума состоит из следующих операций: нейтрализация масляного слоя кислого гудрона, отгонка воды из реакционной массы, окисление кислородом воздуха нейтрализованной массы, смешение окисленной битумной массы с асфальтом, полученным при деасфальтизации нефтяных масел пропаном, и дополнительное окисление кислородом воздуха до получения битума заданного качества. 50 Однако известные способы. получения битума из верхнего масляного слоя прудовых кислых гудронов непригодны для переработки нижних слоев прудовых кислых гудронов. Нижний слой прудовых кислых гудронов по химическому составу сущеСтвенно отличается от верхнего масляного слоя прудовых кислых гудронов. Нижнего слоя кислого гудрона в прудах-накопителях содержится в 20-30 раз больше,.чем верхнего, По этой причине вовлечение его в битумное производство позволяет значительно расширить сырьевые ресурсы для получения битумного вяжущего, Кроме того, переработка нижнего слоя прудовых кислыхгудронов приводит к полной ликвидации прудов-накопителей, что в свою очередь направлено на охрану окружающей среды. В связи с изложенным существует потребность в разработке технологии получения битумного вяжущего для асфальтобетона из нижнего слоя прудовых кислых гудронов.Состав нижнего слоя прудовых кислых гудронов следующий, %;Органическая масса 77,0-85,0 в том числе:10 4,0 - 20,013,0-28,03,0-8,030,0-38,0 восстановительную среду до смешения с добавкой предварительно смешивают при нагреве до 150-200 С с кубовым остатком ректификации синтетических жирных кис лот, в качестве добавки используют нижнийслой прудового кислого гудрона,.который подают в полученную смесь при перемешивании со скоростью 0,5-1,2 кг/ч кг, образовавшиеся при смешении продукты нагревают со скоростью 1-2 С/мин до 220 -15 20 25 30 35 40 45 масласолыасфальтенысульфокислотыасфальтогеновые кис. лоты 1,2-1,5Серная кислота 1,8-3,3 Вода 4,0-7,5 Механические примеси 3,0 - 10.0 Сульфокислоты. содержащиеся в нижнем слое прудового кислого гудрона, не могут быть компонентом битума, так как обладают повышенной гигроскопичностью, водонасыщением и набухаемостьюПоэтому одной изосновных стадий получения битумного вяжущего из нижнего слоя прудовых кислых гудронов должно быть разрушение сульфокислот и свободной серной кислоты. пластификация битума и повышение его адгезионных свойств по отношению к минеральным материалам.Наиболее близким по технической сущности к предлагаемому является способ получения. битума, По этому способу смесь, состоящую из 1,5-2.4 мас,/ч нефтяного гудрона или полугудрона и 1 мас./ч кислого гудрона из расчета от 5 до 10 мас,/ч нефтяного гудрона или полугудрона на 1 мас,/ч кислоты в кислом гудроне, окисляют при 90-210 С; повышая температуру на 70 С ежечасно, с последующим выдерживанием смеси при 300-400 С в течение 40-90 мин,Недостатком этого способа является то, что в качестве восстановительной среды для разложения серной кислоты и сульфокислоты применяется в большом количестве дефицитный в дорожном строительстве прямогонный гудрон, так как последний самостоятельно используется для производства битума традиционным способом,Цель изобретения - расширение сырьевых источников для производства битума и улучшение его качества.Поставленная цель достигается тем, что согласно способу получения битумного вяжущего путем смешения восстановительной среды с добавкой на основе кислого гудрона и нагрева смеси с последующей выдержкои при повышеннои температуре250 С с последующей выдержкой при данной температуре и постоянном перемешивании в течение 46 - 60 мий, и процесспроводят при соотношении добавки, восстановительной среды и кубового остатка 5ректификации. синтетических жирных кислот, (мас.ч) 1:0,6-1,5:0,027 - 0,120.В качестве восстановительной средыиспользуют тяжелую нефть, прямогонныйгудрон, крекинг-остаток, тяжелую остаточную смолу пиролиза, экстракт селективнойочистки масел, тяжелый газойль коксования, тяжелый газойль каталитического крекинга или их смесь.Для повышения качества битумного 15вяжущего, полученного из нижнего слояпрудового кислого гудрона и восстановительной среды, и доведения его качества доуровня товарных дорожных битумов требуется в исходную сырьевую смесь вводить 20компонент, улучшающий пластифицирующие и адгезионные свойства битума, В качестве такого компонента применяюткубовый остаток ректификации синтетических жирных кислот (СЖК), образующийся 25при окислении парафина, который вводят ввосстановительную среду в количестве 310 ОО, Битум, полученный из нижнего слояпрудового. кислого гудрона и восстановительной среды, по сцепляемости с минеральным материалом и дуктильности несоответствует техническим требованиям,предъявляемым к дорожным битумам.В табл, 1 (пункты 4 и 5) приведены экспериментальные данные, подтверждающие 35улучшение качества битума при введении ввосстановительную среду кубового остаткаректификации СЖК,Процесс получения битумного вяжущего осуществляют следующим образом. 40В реактор. оборудованный нагревом иперемешивающим устройством, загружаютвосстановительную среду (тяжелую нефть;прямогонный гудрон, крекинг-остаток, тяжелую остаточную. смолу пиролиза, экстракт селективнойочистки масла, тяжелыйгазойль коксования, тяжелый газойль каталитического крекинга или их смесь) и пластифицирующе-адгезионную добавку -кубовый остаток ректификации СЖК, Смесь 50подогревают.до 150-200 С. В нагретуюсмесь при перемешивании с определеннойскоростью подают нагретый до 50-80 Снижний слой прудового кислого гудрона, Сэтого момента с одной стороны, начинается 55окислительно-восстановительный процесс, .сопровождающийся расщеплением сернойкислоты и сульфокислот до диоксида серы,с другой стороны, - окислением органической массы, Скорость подачи кислого гудрона в реактор должна соответствовать интенсивности пенообразования, При скорости подачи кислого гудрона 0,5-1,2 кг/ч кг восстановительной среды и кубового остатка ректификации СЖК скорость образования газобитумной пены соответствует скорости ее разрушения, поэтому уровень пены в реакторе постоянный, что обеспечивает нормальное протекание процесса. Кроме. того, скорость подачи нижнего слоя прудового кислого гудрона в восстановительную среду должна соответствовать интенсивности подвода тепла в реакционное устройство, что удовлетворяет требованию постоянства температуры реакционной смеси при смешении компонентов.По завершении подачи нижнео слоя прудового кислого гудрона в восстановительную среду реакционную смесь продолжают нагревать и перемешивать. При 220-250 С реакционную смесь выдерживают при перемешивании еще 45 - 60 мин. Готовое битумное вяжущее выгружают из реактора, предварительно охлаждая его в холодильнике.Нагрев реакционной смеси до 220- 250 С и выдерживание ее при этой температуре в течение 45 - 60 мин обеспечивают полное восстановление серной кислоты и сульфокислот, содержащихся в исходной органической массе нижнего слоя прудовых кислых гудронов, до.диоксида серы и само- окисление всей органической массы кислородом, выделяющимся при восстановлении, сульфокислот и серной кислоты, до битумного продукта.В процессе взаимодействия нижнего слоя прудового кислого гудрона с восстановительной средой выделяются летучие продукты: водяные пары. диоксид серы, диоксид углерода и масляный отгон, Уходящие из реактора летучие продукты охлаждаются в холодильнике, разделяются в сепараторе-отстойнике, а диоксид серы в абсорбере поглощается водным раствором соды или известковь 1 м молоком с образованием соответственно бисульфита натрия или сульфита кальция. В качестве исходного сырья для получения битумного вяжущего используются:1, Нижний слой прудового кислого гудрона Львовского НПЗ следующего химического состава, ф:.Органическая масса 82,1в том числе:масла 14,0смолы 26,6асфальте ны 4,8сульфокислоты 35,4асфальтеновые кислоты 1,3Серная кислота 1,8Вода 7,1Механические примеси 9,02. Восстановительная среда:2,1 Тяжелая нефть Кохановского месторождения со следующими показателями:Плотность,р 0,9776 Температура застывания, С -8Температура вспыш 160Групповой химический состав, мас. : масла 13смолы 70асфальтены 17Содержание фракций, %, выкипающих до температуры, С:250300Содержание парафина, 0,5 526 Перед употреблением нефти в качестве восстановительной среды из нее предварительно удаляют летучие компонентов путем нагрева до 300 С.2.2. Прямогонный гудрон Львовского НПЗ со следующими показателями:.Плотность, р 3 0.9690 Температура размягчения, С 39,0Пенетрация при 25 С 280Растяжимость, см 102,0 Групповой химический состав, мас,%: асфальтены 6,3смолы 16,1масла 77,62.3. Экстракт остаточный, полученный при селективной очистке остаточного масла, отобранный на Полоцком НПЗ, со следующими показателями;Плотность, р 3 0.9980 Температура размягчения, С 50Групповой химический состав, мас,%: асфальтены 0,0.смолы 9,2масла 90,82.4. Крекинг-остаток. полученный на Надворнянском НПЗ при крекинге мазута, со следующими физико-химическими показателями:Плотность, р 3 1,0821 Температура размяг-.чения, С 36Групповой химический состав, мас. .117,6 29,8 масла 72,0смолы 19,4асфальтены 7,7карбены и карбоиды 0,95 2,5. Тяжелый газойль коксования крекинг-остатка, отобранный на Дрогобычевском НПЗ, со следующими показателями;Плотность, ф 0.9083Температура раэмяг 10 чения оС 27Групповой химический состав, мас.%:масла 93,7смолы 5,2асфальтены 1,1152.6. Тяжелая остаточная смола пиролиза, полученная при жестком крекинге дизельной фракции нефти в этиленовомрежиме на Калушском и/о "Хлорвинил". Основные показатели:20Плотность, р 1,0960Коксуемость. О 19.2Групповой химический состав. мас. ь:ароматические углево-,дороды 57,8смолистые вещества 21,8асфальтены 20,33. Пластифицирующе-адгезионный компонент - кубовой остаток ректификацииСЖК, полученный на установке окисленияпарафина Надворнянского НПЗ,Основные качественные показатели:Температура каплепадения, С 44,5Кислотное висло.мг КОН/г 72,2.Число омыления,мг КОН/гГидроксильное число,40 мг КОН/г 5,3Лактонное число,мг КОН/гАнгидридное число,мг КОН/г 63;2В табл.1 приведены условия веденияэксперимента и результаты анализа образцов полученного битумного вяжущего.Битумное вяжущее анализируют в соответствии с требованиями ГОСТ 22245 - 76,Из полученных данных следует, что нижнийслой прудовых кислых гудронов совместнос перечисленной восстановительной средойи пластифицирующе-адгезионным компонентом служит хорошим сырьем для получения качественного битумного вяжущего длядорожного строительства. Кубовый остатокректификации СЖК улучшает качественныепоказатели образующегося битумного вяжущего, повышает его сцепляемость с минеральным материалом, а также увеличиваетего растяжимость, т.е, улучшает пластические свойства битума,Битум, полученный по предлагаемому способу, предварительно освобожденный от механических примесей, соответствует техническим требованиям ГОСТ 22245-76 на вязкие дорожные битумы.Полученное битумное вяжущее используют для производства асфальтобетонных смесей, Для приготовления асфальтобетонных образцов готовят смесь следующего состава. ,4:Гранитный щебень(известняковый) 13,5Битумное вяжущее 6,5Асфальтобетонную смесь анализируют по методикам, указанным в ГОСТ 12801 - 84,В табл.2 приведены физико-механические показатели асфальтобетонных смесей, приготовленных с различными пробами битумного вяжущего; качественные показатели которого описаны в табл,1, Из полученных данных следует, что полученные асфальтобетонные смеси удовлетворяют техническим требованиям ГОСТ 9128-84,Использование предлагаемого способа получения битумного вяжущего обеспечивает по сравнению с известными следующие преимущества:расширяются сырьевые источники для получения дешевого битумного вяжущего для дорожного строительства из обременительного отхода производства - нижнего слоя прудовых кислых гудронов и малоценных остаточных нефтепродуктов;переработка нижнего слоя прудовых кислых гудронов влечет за собой ликвидацию прудов-накопителей кислого гудрона,загрязняющих окружающую среду;экономический эффект от использования нижнего слоя прудовых кислот гудронов5 Львовского НПЗ для производства битумно-,го вяжущего только в дорожных организациях Львовского облавтодора составляетоколо 300 тыс.рублей в год.Формула изобретения10 1, Способ получения битумного вяжущего путем смешения восстановительной среды с добавкой на основе кислого гудрона инагрева смеси с последующей выдержкойпри повышенной температуре, о т л и ч а ю 15 щ и й с я тем, что, с целью повышениякачества целевого продукта и расширениясырьевой базы, восстановительную средудо смешения с добавкой предварительносмешивают при нагреве до 150 - 200 С с ку 20 бовым остатком ректификации синтетических жирных кислот, в качестве добавкииспользуют нижний слой прудкового кисло-го гудрона, который подают в полученнуюсмесь при перемешивании со скоростью25 0,5-1,2 кг/ч кг, образовавшиеся при смешении. продукты нагревают со скоростью 12 С/мин до 220 - 250 С с последующейвыдержкой при данной температуре и постоянном перемешивании в течение30 45 - 60 мин и процесс проводят при соотношении в мас.ч, добавка: восстановительнаясреда; кубовый остаток ректификации синтетических жирных кислот, равном 1:0,61,5;0,026 - 0,120,35 2. Способ по п,1, о т л и ч а ю щ и й с ятем, что в качестве восстановительной среды используют тяжелую нефть, прямогонный гудрон, крекинг-остаток, тяжелуюостаточную смолу пиролиза, экстракт селек 40 тивной очистки масел,.тяжелый газойль коксования, тяжелый газойль каталитическогокрекинга или их смесь,1736996 12 Таблиуа 1 Опыт Показатели 14 111 1 1 1 1 1 09 1 Э , 0,6 0,8 0,7 Восстановительнаясреда 1,О 0,9 0,8 1,2 1,5 0,7 1 Э 15 1,0 0,027 0,033 0,075 0,096 0,05 Э 0,085 0,120 0,045 0,088 0,036 0 ТЗЭ 0,112 0,052 Пластнфицирусмая и едгезнЬнмая до баака 0,052 2549 60,Тяхслая нефть 95 97 30 25 Прямогонньь гудРон 45 30 38 20 52 Крекинг. остаток Тяяелая остаточная снопе лнро- лиэа 4751 1 О 15 13 1411 15 Тявелмй газойяькоксования 40 45 1 О Тйхелый газойль каталитического крекинга 1020 22 Экстракт селом" тивной очистки масла 40 45 40 28 2034 20 15 22 О87 5 7 1 О5 Кубовый остато 1 ректифцкации САК 5 3 4 6 6 2 Условия эксперимента 5080 тсннеозт ук нзудоаого кислогогудрона, С 60 70 7565 70 80 80 60 80 80 ВО 70 1 ВО 180 200 Температура еосстановитзльнойснеси, С 180 70 50160 165 180, 1 ВО 175 150 . 160 160 1,0 1,0 1,1 1,0 1,1 1,2 0,8 О,В 0,6 0,5 1,0 0,9 0,9 Скорось нагревареакционной смо.сн, С/мин 1,0 1,5 2,0 1,6 1,8 1,3 1,6 2,0 1,7 1,0 . 1,2 1,3 2,0 2,0 240 230 220 240 230 240 220 220 220 230 2 ЭО 2 ЭО 230 Время ылармкиреакционной снеси, иин 45 45 50 , 55 60 60 ЬО 55 60 60 60 50 55 55 3 Выход битунмого яя" аутего на исходное сырье (смесь) масА . 87,0 885 4 Качество битума Глубина проннкмо." ввиия иглы пои 25 С 7387,8 85,6 86,4 87,0 187 184 70 198 190 128 75 183 70 18 70 120 67 Рястяянмость, прн 25 аС, см5 60 60 53 67 67 , 66 68 67 52 62 56 50 Теипература рвэмягкения по КНЗЗ 1 С 54 54 45 . 57 44ч 46 55 43 Теипервтурв хоуп.кости, С1615-17 19 Содерялние еодорастворимых соедине- .ний В , О, 15 0,25 0,20 Сцепление с мраиорон Выдеряиеает Вылереияает Выдерянеает Вылеомиаает Выдеранваот 1 СОСтаа исхоДноГОСЫРЬЯ, МГС,ч,;Нихннй СЗойпаудоаогф нислоГо гудрона 1 Состав восстанови.тельной смеси нПпаотиаиЗчрусаЗЕалгоэионной добавки, нас.21 Скорость подачи поудового кислого гудрона,кг/ч кг 0,7 Конецная температура нагревареакционной снеси, С 250 15 201 В 1 О 15 88,1 87,1 з 86,9 ВВ,З 87,4 87,9 88,0 86,9 Лита "3 55 -1 В "15 0,26 О, 1 В 0,25 0,19 0,20 0,26 0,23 0,23 0,20 0,17 0,1813 14 1736996 д аолмецие табл, 1 Ооа О 1 , 12 13 14 15 8 9ФБНД БНД БНД БНД БНД БНД БНД БНД БНД БНД БНД 90 60 ЭО 130 90 60 130 60 90 60 130 ТЗО % т 88 988 330 % тОЗТ тб тамб 98 Я 8 БНд6038 БНД. БНД 130 60 388 . 9 т Соответствие то.арцоа марке битума 5 Качество битума;полуцаеного без кубового остатка ректификачим СКК 68 9076 12 71 80 67114 63 179 180 68 Глубина промккмоееимк иглм прн25 вС70 11 О расглниность прм25 С, см 49 6 47 63 61 5748 65 . 50 59 51 63 65 0 раз Температурамкгценил поКмн, . 60 46 45 51 57 45 6 47 60 59 48 9 Температура хРУпкостм,аС 15 -6-15 , -7 -17 .15 -15 Не вмлерииеаетНе вмлернивает Не емаеркмввет Сцепление с мрамором Не емдеркцеает Не вмаеокмвает Таблмна 2Предел процностн при сматим, Коэффициент Ннаодораство. Плотность Водонасмс Чабуханме, снеси, щеиие Ф К по объекг/нт по объему ну Битунмое Состав смеси екмущее,мз опмта 2375 2340 2,85 1,00 . 3,О 1,90 4,95 0,7 ТНП.О 3,00 0,90280 . О,66 0,78 0,90 420 Бебель гранитммдфр;5-15 ми 304 2,75 4,70 2,907,45 0,82 2370 Отсеэ фз. 0-5 ин5652 0,36 4,45 2,05 085 4,402,00 0,92 3,00 1,70 0,205,40 3,75 2,60 2,95 6 8 Нинлоромох 1352 3,00 2,О Битумное внущее6,52 9 10 11 12 13 14 сТребование ГОСТ 9128-86-ОД Не менее0,75 Не менее Не нанев Не более2,0 , 0,9 12,0 Не более3,0 Не более1,0 О р.и и е ч а м н е. Йоказатель физико-механицеских свобсте плотнмх асфальтобетомое из горлцих снесен на битумном влиущен соответствует ТТ нарко, тип О 11-1 П климатических зом по ГОСТ 9128-86Составитель В.Антонишин г,Редактор М.Петрова Техред М.Моргентал Корректор Л;ПатЪй Заказ 1870 Тираж ПодписноеВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ. СССР113035, Москва, Ж, Раушская наб., 4/5 Производственно-издательский комбйнат "Патент", г, Ужгород, ул.Гагарина, 101 2 3 4 2365 2340 2310 245 239 2380, 2385 2370 2350 2400 2410 2,35 2,75 2,30 2,65 2,О 2,95 2,15 0,31 О,О 0,29 . 0,60 0,34 0,55 0,18 5,О 5,65 5,35 4,20 5,10 4.85 480 3,95 2,30 2,40 1,80 3,25 2,15 3,00 6,15 6,О 5,25 8,00 8,60 7,60 7;35 6,40 7,20 6,80 7,45 0,90 0,95 0,76 0,98 0,94 0,78 0,79 0,78 0,88 0,90 0,92

СмотретьЗаявка

4832928, 30.05.1990

ЛЬВОВСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ ИМ. ЛЕНИНСКОГО КОМСОМОЛА

АНТОНИШИН ВАСИЛИЙ ИВАНОВИЧ, ЛЕМКО НИКОЛАЙ ИЛЬИЧ, СИДОРУК АДЕЛЯ АНТОНОВНА

МПК / Метки

МПК: C10C 3/02

Опубликовано: 30.05.1992

Код ссылки

<a href="https://patents.su/7-1736996-sposob-polucheniya-bitumnogo-vyazhushhego.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения битумного вяжущего</a>

Предыдущий патент: Способ подготовки угля для коксования

Следующий патент: Способ получения нефтяных фракций

Случайный патент: Штамп для чистовой реверсивной вырубки деталей и пробивки в них отверстий