Способ получения металлизованных молибден-иили вольфрамсодержащих концентратов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

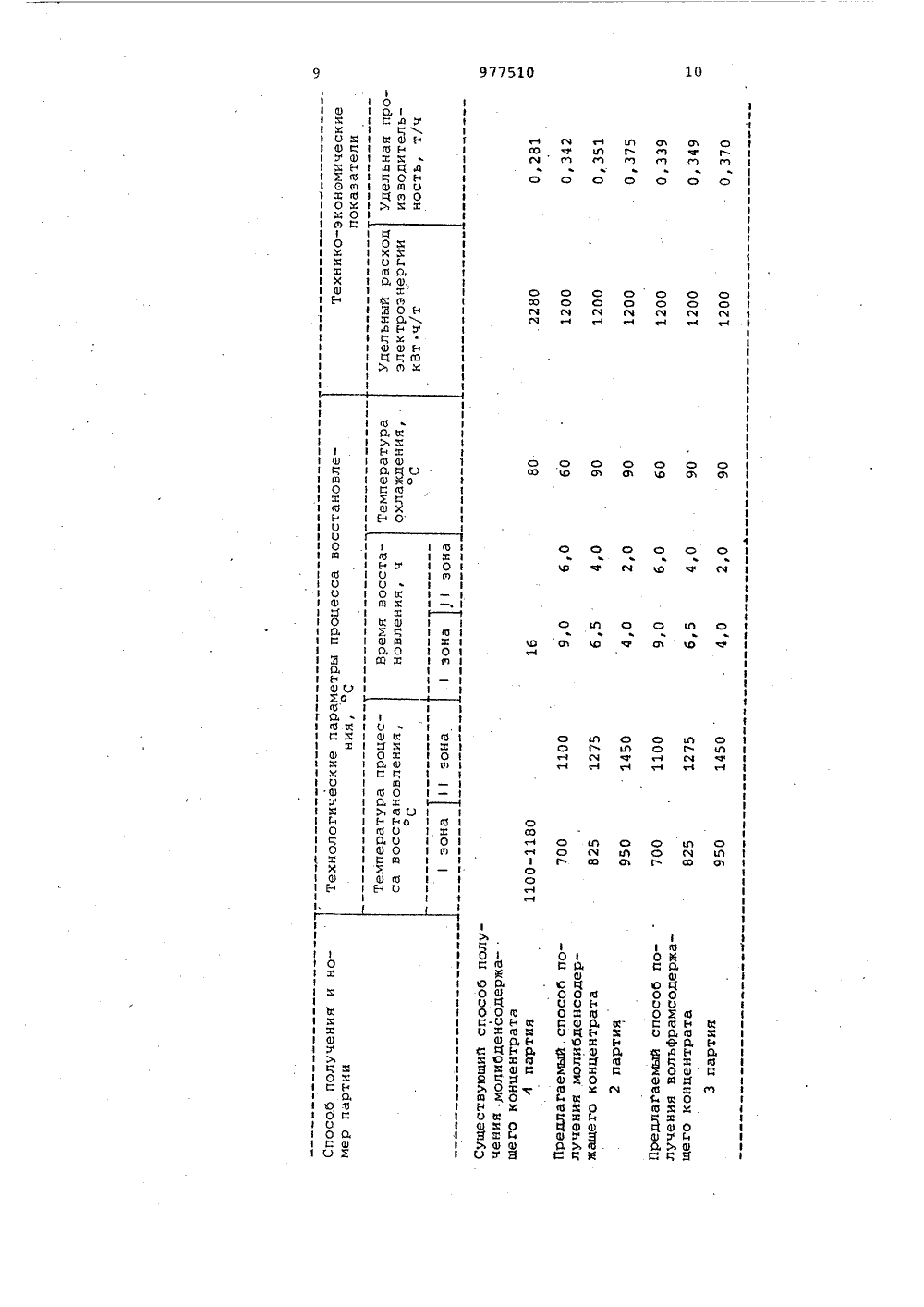

ОПИСАНИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Союз СоветскихСоциалистическихРеспублик 1 и 977510(22) Заявлено 290 б.81 (21) 3312571/22-02 Р 11 М К з с присоединением заявки Йо(23) Приоритет С 22 В 34/34 С 22 В 34/Зб Государственный комитет СССР по делам изобретений и открытийР 31 УДК б б 9. 27: :28.3(088.8) Опубликовано 301182, Бюллетень Мо 44 Дата опубликования описания 30,1182 П.Н. Острик, А.Н, Попов, Д.В. Ильинков, С.М. Григорьев, А.А,Попов и С.А.АртеменКо(72) Авторы изобретения вс .Днепропетровский ордена Трудового Красногб Знамениметаллургический институт и Днепропетровский:.ордейа.Ленина алюминиевый завод им. С. М. Кирова(54) СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗОВАННЫХ МОЛИБДЕНИ/ИЛИ ВОЛЬФРАМСОДЕРЖАЩИХ КОН 1 ЕНТРАТОВОднако способ имеет такие недостатки, как высокая стоимость вакуумного оборудования для осуществлениятехнологического процесса восстановления вольфрамсодержащих таблеток;низкая производительность печных агрегатов периодического действия идлительного охлаждения полученногопродукта в вакууме; высокие потеривольфрама в результате его интенсивного возгона в зоне печной атмосферы в вакууме при температурах восстановления, достигающих 1700 С, высокие потери легирующих металлов,таких как хром, вольфрам, ванадий, марганец, из-за окисления их трехокисью молибдена. Изобретение относится к металлур- гии редких металлов, а именно к способам получения неметаллизованных молибден и/или вольфрамсодержащих концентратов.Известен способ получения сплавов ферровольфрама, согласно которому используют концентрат вольфрамовой руды и углерод в качестве восстановителя, что обеспечивает получение сплава в виде таблеток без сегрегаций. Технология получения сплавов ферровольфрама по этому способу заключается в Измельчении вольфрамовой руды (вольфрамита, шеелита и др.), 15 добавлении измельченного вещества, содержащего железо, и изготовлении таблеток путем. агломерации, в состав которых введен углеродсодержащий восстановитель. Процесс восстановления осуществляют в вакууме, при температурах, достигающих 1700 фС, и выдержке в течение времени, достаточном для восстановления окислов вольфрама до металлического вольфрама. 25указанный способ позволяет удалить летучие компоненты и цветные металлы, получить сплав ферровольфрама в виде достаточно плотных таблеток без сегрегации (1). ЗО Наиболее близким к предлагаемому является способ получения металлизированных молибден- и/или вольфрамсодержащих концентратов, включающий брикетирование исходных концентратов с углеродсодержащими материалами при весовом отношении кислорода окислов и углерода 1,4 б,78 и металлической дробью с насыпным весом 2,9-3,5 г/см в количестве 4,52-25,71 Ъ от веса шихты и восстановление в герметически закрытых емкостях при нагревании 21.Концентрат молибденовый 58,87 70,5 Чугунная стружка (дробь) 13,13 17,5Пек каменноугольный 5,40 7,2 Древесный уголь 3,64 4,8 Итого 75,04 100,0 Концентрат молибденовый следующего химического состава,: Мо 57,10; О 27,20", Ге 2,60; 5 0,08 р Р 0,06 р С О,07; СаО 14,50; 5 Ие 7,2; А 120 З 0,77; МДО 1,35; Сц 0,57; М 0,02; 5 п 5 п 0,003 р 3 п 0,27; Рв 0,22, 5 Ь 0,01;1 В 0,004; Сд 0,001. 50В верхней зоне, в которой температура 700-950 С, эа счет тепла отходящих газов и косвенного нагрева брикетированная шихта подвергается коксо" ванию и предварительной металлиэации, В этой зоне удаляются все летучие компоненты шихты. Остаточное содержание углерода после прохождения первой зоны 3,2-5,5 кислорода, соответственно 3,0-4,7, т.е. степень восстановления достигает 85,1-92,8. еО После коксования и удаления летучих компонентов брикеты перемещаются в зону высоких температур 1000-1450 С с прямым (глубинным) нагревом шихты, где происходит дальнейшее довосста- . 65 Недостатками известного способаявляются большие потери молибденаи/или вольфрама и невысокая удельнаяпроизводительность печи,Цель изобретения - снижение потерьмолибдена и/или вольфрама и увеличение удельной производительности печи.Поставленная цель достигается тем,что согласно способу получения металлизированных молибден-и/или вольф"рамсодержащих концентратов, включающему брикетирование исходных концентратов с углеродсодержащими материалами при весовом отношении кислородаокислов и углерода 1,46-1,78 .и металлической дробью с насыпным весом 152,9-3,5 г/смЗ в количестве 4,5225,71 от веса шихты и восстановление в герметически закрытых емкостяхпри нагревании, восстановление осуществляют с введением восстановитель-;уного газа в противотоке его и брикетов в две стадии: на первой стадиипри 700-950 С в течение 4-9 ч, навторой - при 1100-1450 С в течение2-6 ч с последующим охлаждением в 25среде нейтрального газа до 60-90 С.Сущность способа заключается втом, что в способе получения металлизированного молибденсодержащегоконцентрата, включающем брикетирование окислов легирующих металлов суглеродсодержащими материалами в весовом соотношении кислорода к углероду 1,46-1,78 с металлической дробьюс расчетнчм весом 2 9-3 5 г/смэв ког35личестве 4,52-25,71 от веса исходных материалов, восстановление в печном агрегате и последующее охлаждение в среде защитного газа, восстановление осуществляют непрерывно вдве стадии, при этом вначале брикетыподвергают коксованию и предварительной металлизации при 700-950 С в течение 4-9 ч, а затем довосстанавливают при температуре 1100-1450 С втечение 2-6 ч в противотоке брикетов 45и восстановительного газа, послечего металлиэованный концентратохлаждают в среде нейтрального газадо 60"90 С,новление за счет остаточного углерода и подаваемого в нижней части печиконвертированного газа, содержащего,: Н 69-75, СО 11,4-13,5 иСН 1,8-2,8, Установлено, что брикеты, содержащие молибден йли вольфрам,при температуре восстановления 10001450 С не свариваются между собой,чтооказывает положительное влияние наравномерный сход брикетов с верхнейзоны в нижнюю, обеспечивая хорошуюгазопроницаемость по всему объемупечи. Брикеты, перемещаясь по всейвысоте печи, не раздавливаются,таккак прочность брикетов в,среднем275-350 кг/брикет, а максимальнаянагрузка в промышленной печи не превышает 45-70 кг/брикет,Полученный металлизованный концентрат перемещается в холодильники охлаждается в среде нейтральногогаза до температуры ниже начала окисления и возгонки окислов легирующихметаллов, Практически на выходе металлопродукт имеет. температуру 6090 С, что обеспечивает содержаниев нем углерода 0,6-1,0 и кислородаменее 1,П р и м е р 1. Восстановление молибденсодержащего концентрата.В качестве сырья, содержащего легирующий металл, используют молибденовый концентрат марки КИо 2, поставленный по ТУ 14-5-88-77, размолотый в шаровой мельнице 2700 х 1450 мм до фракции 0,45 мм. Концентрат.молибдена смешивают с древесным углем и каменноугольным пеком при весовом соотношении кислорода и углерода равном 1,83 и металлической дробью Фракции ат -2,0 до -3.,0 мм с насыпным весом 2,9-3,5 г/см.3,Шихта имела следующий состав:кгВ качестве твердого восстановителя применяют уголь древесный по ГОСТ 7697-74 следующего состава,%:Летучие вещества 19,6ЗолаУглерод общий 80,0углерод твердь 1 й 75,9Процесс приготовления шихты насмесительно-брикетировочной установке СНБхарактеризуется следующими параметрами: время перемешиванияшихты 45 мин; давление пара в системе нагрева 4-5 атме оптимальное расстояние между валками пресса 4-5 мм,размер брикета 60 х 40 мм; кажущаясяплотность брикета 3,22 г/смз; прочность на раздавливание 11001400 кг/брикет. 10Полученные брикеты загружают вдвухзонный печной агрегат (электрическая мощность 100 кВт) через верхнеезагрузочное устройство Общий весбрикетов, заполняющих объем печи составляет 115 кг, из них находящихсяво второй зоне 75 кг.Восстановление брикетов производят в противотоке конвертированногогаза. Газовая смесь, подаваемая в 20печное пространство через специальныевводы, содержит,Ъ: Н 277,5; СО 13,5,СО 1 9,2; СО/СО 0,68. Расход газасоставляет 12,м /ч.По истечении 40 мин с момента подачи напряжения снимаемая мощностьнижней зоны составляет 45 кВт,соя Ч 0,97. Максимальной мощности55 кВт достигают через 65 мин, сов Ч0,98. Минимальная температура верхНей эоны 700 ОС, максимальная 950 С.Такая температура в верхней зоне поддерживается за счет тепла отходящихгазов в нижней зоне и косвенного нагрева шихты верхней зоны. 35Во второй (нижней) зоне поддерживается минимальная температура 1100 С,максимальная 1450 С за счет прямого(глубинного) подвода тепла в реакционную зону. 40Первую партию брикетов молибденового концентрата восстанавливают вдве стадии в противотоке брикетов иконцентрированного газа, В первойзоне брикеты подвергают коксованию 45и предварительной металлизации при700 С в течение 9 ч, а затем довосстанавливают во второй зоне при1100 ОС в течение 6 ч, после чего ме"таллизированный концентрат охлаждаютв среде аргона до 60 С,Восстановленный металлизованныймолибденовый концентрат имеет следующий химический состав, %", Мо 63,5;Ге 21,6; С 0,60; О0,87; 5 0,06;Р 0,027; 5 2,70; Сц 0,55; А 5 0,02,5 п 0,003; 5 Ь 0,01; В 0,004; и 0,004;РЬ 0,012 р Сд 0,007.Удельная производительность печисоставляет 0,342 т/ч.Вторую партию молибденового концентрата восстанавливают непрерывнов две стадии в противотоке брикетови восстановительного газа,В первой зоне брикеты подвергаюткоксованию и предварительной метал лизации при 820 С в течение 6,5 ч,а затем довосстанавливают во второйзоне при 1280 С в течение 4 ч, послеэтого металлизованный концентрат ох"лаждают в среде аргона до 90 С.Восстановленный металлизованныймолибденовый концентрат имеет следующий химический состав, Ъ: Мо 63,8Ге 21,6; С 0,53, 02 0,64 5 0,06Р 0,027; 51 2,70, Сц 0,55; А 5 0,02;5 п 0,003;5 Ь 0,01; В 0,0043 п 0,004,РЬ 0,012; Сд 0,001,Удельная производительность печисоставляет 0,351 т/ч.Третью партию брикетов молибдено,вого концентрата восстанавливают непрерывно в две стадии-в противотокебрикетов и восстановительного газа.В первой зоне брикеты подвергаюткоксованию в предварительной металлиэации при 950 ОС в течение 4 ч, а за-,тем довосстанавливают во второй зонепри 1450 С в течение 2 ч, после этогометаллизованный концентрат охлаждаютв среде аргона до 90 СВосстановленный металлиэованныймолибденовый концентрат имеет следующий химический состав, Ъ: Мо 62,9;Ге 21,8; С 0,48; О О,Ь 1; 5 (,06;Р 0,027, 51 2,70; Сц 0,55; З 5 0.92;5 п 0,003; 5 Ь 0,01; В 0,009,1 и 0,004,Рв 0,012; С(3 0,001,Удельная производительность печисоставляет 0,375 т/ч,При восстановлении молибденовогоконцентрата по первому варианту (притемпературе в верхней зоне 700 ОСв течение 9 ч, в нижней зоне 1100 Св течение 6 ч)получен продукт с содержанием,%: Мо 63,5; С 0,80;01 0,87.Выход по молибдену близок к 100.При понижении температуры в верхнейзоне ниже 700 С и нижней 1100 фС время восстановления значительно увеличивается и снижается степень восстановления.Восстановление молибденсодержащихбрикетов в режиме: первая зона (верхняя) 950 С в течение 4 ч,вторая зона(нижняя) 1450 С 2 ч и охлаждение металлиэованнога продукта в среде аргона до 90 ОС - характеризуется повышенной производительностью по сравнениюс первой и второй партией, увеличением степени металлизации. Однако прирежиме повышаются потери молибденав виде возгонов при переходе МоОвМоО 2.Превышение температуры в первойзоне 950 С приводит к значительномувозрастанию потерь молибдена, во второй зоне выше 1450 ОС - к оплавлениюжелезосодержащих компонентов шихты,что затрудняет процесс удаления кислорода.Оптимальным следует считать второй вариант, согласно которому полу-.чен продукт с содержанием 63.,8 Мо и остаточным содержанием 0,53 С и 0,64 О при удельной производительности о,351 т/ч. При этом выход по молибдену близок к 100 при минимальных тепловых потерях,П р и м е р 2. Восстановление вольфрамового концентрата.Шихта имеет следующий состав:кгКонценТрат 0вольфрамовый 115,5 80,94Металлическийпорошок, Сц 0,004, 5 п 0,08; Мо 0,04.",Процесс приготовления брикетированной шихты, состав восстановительного газа, его расход, а также температурные режимы выдержки первой, второй и третьей партии брикетов извольфрамового концентрата характери"зуются параметрами аналогичными примеру 1. 30Полученный металлизованный вольфрамовый концентрат плотностью.3,57 г/см имеет следующий химичес;кий состав, :вая при брикетовГе 18,87, Ь 0,21, Р 0,065; Зп 0,07 рМо 0,04; С 0,67 р О 0,82; Аь 0,02;Сц 0,03,Удельная производительность печисоставляет 0,339 т/ч.Вторая партия брикетов: И 55,9;Ре 18,62; С 0,65 . О 0,80; 5 0,21; Р 0,065;Аз 0,02; Сц 0,03.; 5 п 0,07;Мо 0,04Удельная производительность печи0,39 т/ч,Третья партия брикетов: Я 56,4;Ге 18,50; С 0,60 О ъ 0,61; 5 0,21;Р 0,065 р Аь 0,02; Сц 0,03 у 5 п 0,07 еМо 0,04.Удельная производительность печисоставляет 0,370 т/ч.При снижении температуры коксования и предварительной металлизацииниже 700 ОС и выдержке меньше 9 чснижается скорость и степень предварительной металлизации, в результате чего требуется выдерживать брикеты в первой зоне до 12-16 ч, чтобысодержание углерода снизить до 3,5.При этом степень металлизации достигает 83-89.При повышении температуры в первой зоне выше 950 фС и выдержке более4 ч увеличиваются потери вольфрама,которые достигают 2-3.При снижении температуры во второй зоне ниже, чем 1100 С, и выдержке менее 9 ч значительно снижаетсястепень металлизации, остаточное содержание кислорода более 2,5-3.При повышении температуры довосстановления выше 1450 С и выдержкеболее 4 ч оплавляются добавки железосодержащих материалов, затрудняя удаление последних порций кислорода.Для сравнения проводят испытанияизвестного способа получения молибден-и/или вольфрамсодержащих компонентов,Сравнительные данные технико-зкономических показателей по известному и предлагаемому способам восстановления концентратов приведены втаблице.х о 1 Хх 1 6Еч 1 1 1 1 Ю 1 а 1 1 1 2Х д Ф.йо на" О О О О О О О СО О О О О О О СЧ СЧ СЧ СЧ СЧ (Ч СЧ СЧ е 4 т- а- г 4 е- г 1 Ц 1 Ф 1 Ц 1 1 1 1 1 1 1 Ю 1 1 а 1 1 1 1 Э 1 9О О О О С О О Г Фф гМ СЧ Н тчС О СЧ Ю О 1 ОоХ х 1од 9 0 Ц ооа оон охиФ а оцн 1 1 1 1 о ох н к а й 1 Ф Рф 1 1 2 о ж 1 Х61 о айо ИЦИ ХЭ1М счко 9 КХ Х й 9о с0о а ФйоЯ жьФ Фоа 111 1О611 О1 а11 Н1а1 61 Х11 61 Е.1 КЯХЭц 1оХ 1Я .но аО 1 ХооО 1 Щ111Заказ 9122/33 Тираж 660 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д, 4/5филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 Использование предлагаемого способа получения металлизованных молибден- и/или вольфрамсодержащих концентратов по сравнению с известными обеспечивает:увеличениеудельной производительности печи в 1,3-1,5 раза эа счет прямого подвода тепловой энергии в реакционную зону; снижение потерь легирующих металлов в процессах: восстановление - выход по ведущим металлам (Ио,й) близок 100 10 за счет выбора оптимальных температур режима металлизацич; при легировании стали и сплавов усвоение вольфрама и молибдена увеличивается на 6,20 и 7,52, соответственно, хрома, 15 ванадия и марганца - в 2-3 раэа 1.повышение качества легирующих моли 1 дени/или вольфрамсодержащих металлиэованных концентратов эа счет снижения цветных примесей и кислорода в 1,8-2,0 раза) снижение удельного расхода электроэнергии в 1,9-2,2 раза эа счет прямого (глубинного) нагрева брикетированной шихты; получение губчатых металлизованных концентратов молибден- и/или вольфрамсодержащих с высокими технологическими свойствами (удельный вес 3,20-3,67 г/см3 что сокращает длительность легирования, например, стали РбМ 5 К 5 на печи ДСПна 25-40 мин, а усвоение молибдена повышается на 4-6, беэотходность технологического процесса за счет обеспечения коэффициента использования концентратов,железосодержащих добавок и дешевых восстановителей близким 1; совместное восстановление твердыми и газообразными восстановителями позволяет увеличить скорость металлизации на 25-30 по сравнению с прямым восстановлением, 40 получить продукт с остаточным содержанием углерода и кислорода менее 1 и 1,2 соответственно.Укаэанные преимущества предлагаемого способа получения металлизованного молибден- и/или вольфрамсодержащих концентратов обеспечивают снижение текущих эксплуатационных затрат при производстве губчатых легирующих материаловЭкономический эффект по предварительным расчетам составит 190-240 руб. на 1 т металлизованных концентратов.формула изобретения Способ получения металлиэованныхмолибден- и/или вольфрамсодержащихкомпонентов, включающий брикетирование исходных концентратов с углеродсодержащими материалами при весовомотношении кнслорода окислов и углерода 1,46-1,78 и металлической дробьюс насыпным весом 2,9-3,5 г/см в количестве 4,52-25,71 от веса шихтыи восстановление в герметически закрытых емкостях при нагревании, о тл и ч а ю щ и й с я тем, что, сцелью снижения потерь молибденаи/или вольфрама и увеличение удельной производительности печи, восстановление осуществляют с введениемвосстановительного газа в противотоке его и брикетов в две стадии: напервой стадии при 700-950 С в течение4-9 ч, на второй - при 1100-1450 ОСв течение 2-6 ч с последующим охлаждением в среде нейтрального газа до60-90 оСИсточники информации,принятые во внимание при экспертизе1, Заявка франции 9 2380348,кл. С 22 С 35/00, 1978.2Авторское свидетельство СССР9 749107, кл. С 22 В 13/02, 1979.

СмотретьЗаявка

3312571, 29.06.1981

ДНЕПРОПЕТРОВСКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ МЕТАЛЛУРГИЧЕСКИЙ ИНСТИТУТ, ДНЕПРОПЕТРОВСКИЙ ОРДЕНА ЛЕНИНА АЛЮМИНИЕВЫЙ ЗАВОД ИМ. С. М. КИРОВА

ОСТРИК ПЕТР НИКОЛАЕВИЧ, ПОПОВ АЛЕКСАНДР НИКОЛАЕВИЧ, ИЛЬИНКОВ ДМИТРИЙ ВЛАДИМИРОВИЧ, ГРИГОРЬЕВ СТАНИСЛАВ МИХАЙЛОВИЧ, ПОПОВ АЛЕКСАНДР АЛЕКСАНДРОВИЧ, АРТЕМЕНКО СТАНИСЛАВ АРСЕНТЬЕВИЧ

МПК / Метки

МПК: C22B 34/34

Метки: вольфрамсодержащих, концентратов, металлизованных, молибден-иили

Опубликовано: 30.11.1982

Код ссылки

<a href="https://patents.su/6-977510-sposob-polucheniya-metallizovannykh-molibden-iili-volframsoderzhashhikh-koncentratov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения металлизованных молибден-иили вольфрамсодержащих концентратов</a>

Предыдущий патент: Устройство для получения металлов термическим разложением галогенидов

Следующий патент: Способ химического осаждения металлических покрытий

Случайный патент: Монтажное приспособление