Система управления бульдозерным агрегатом

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

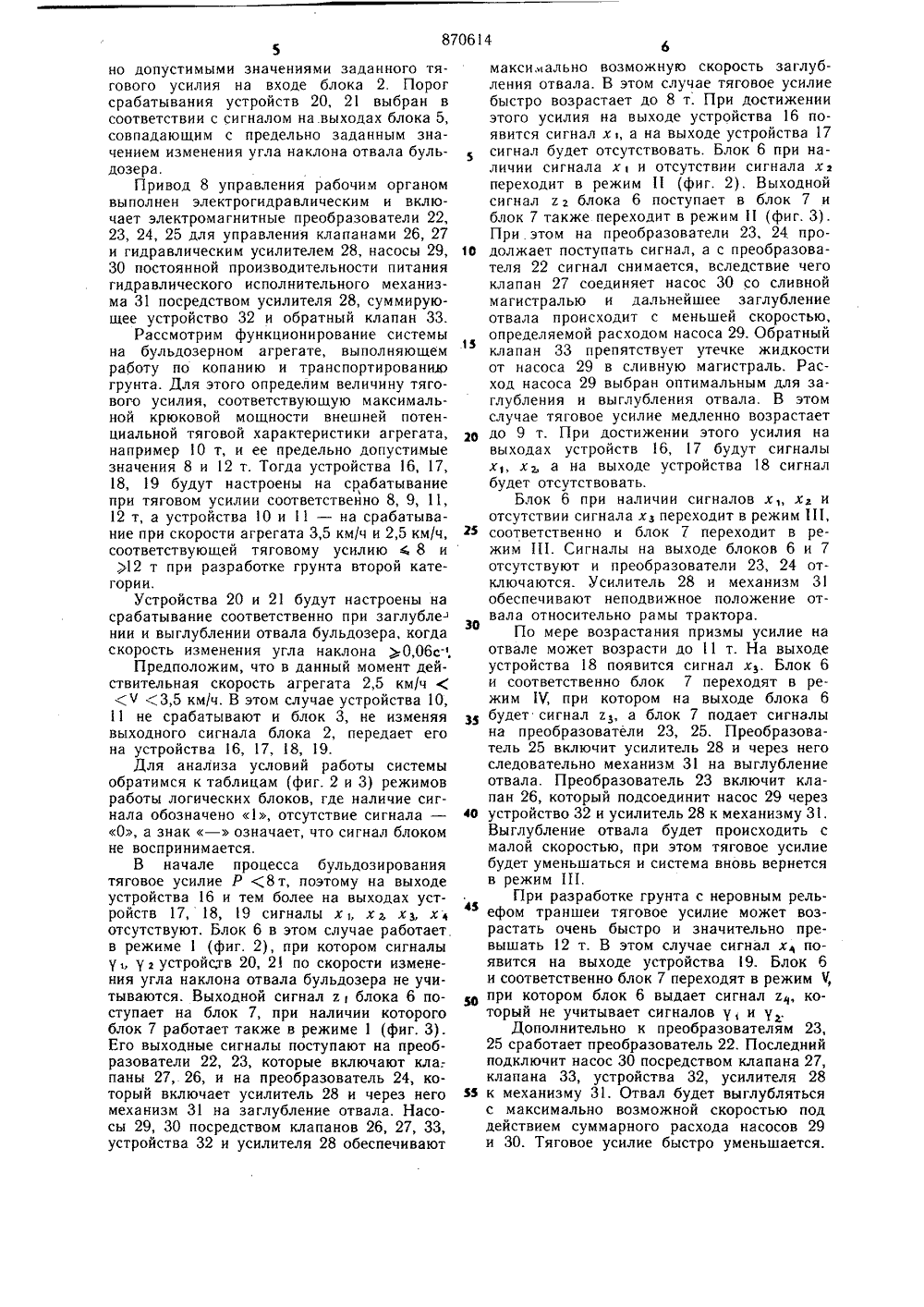

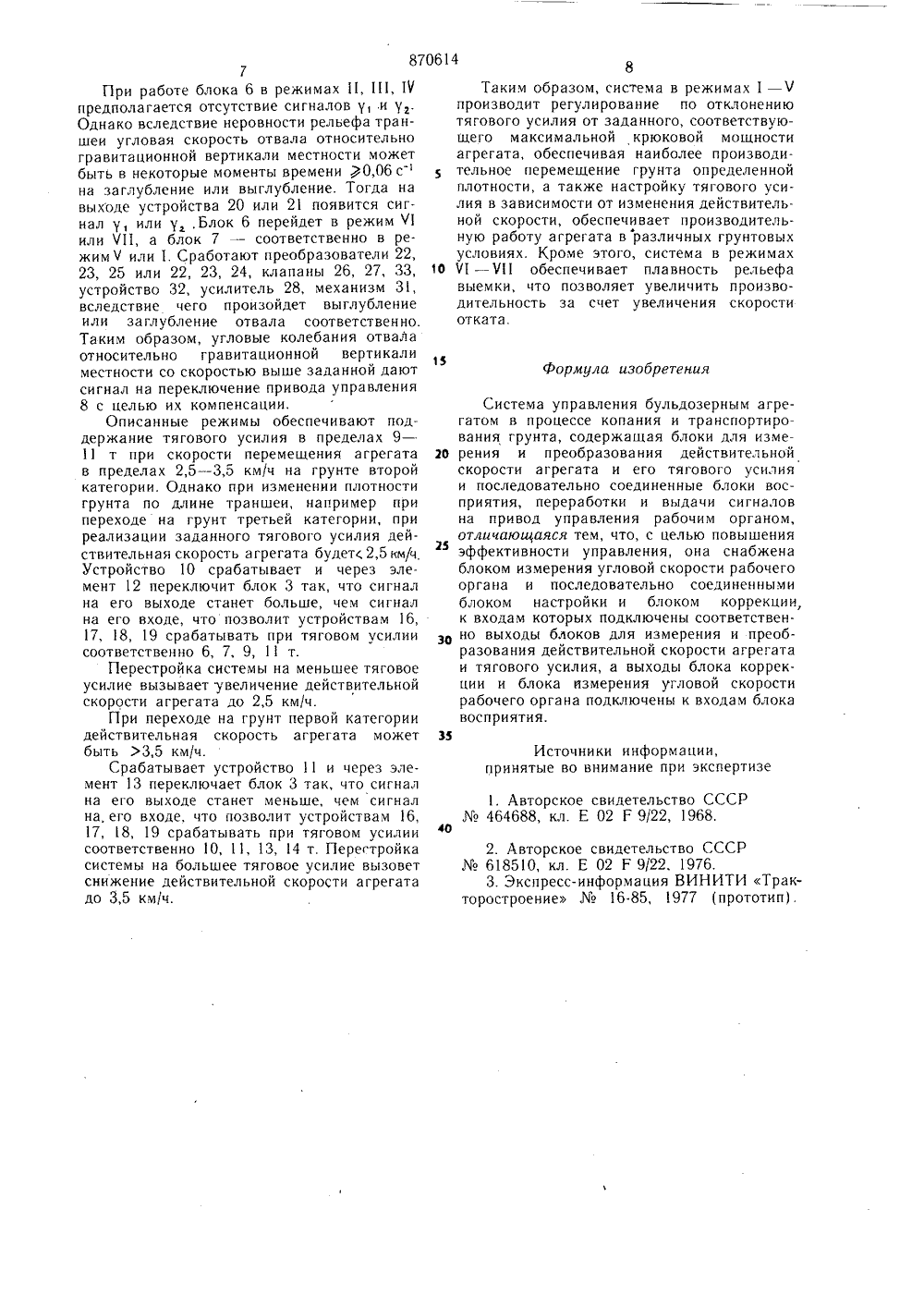

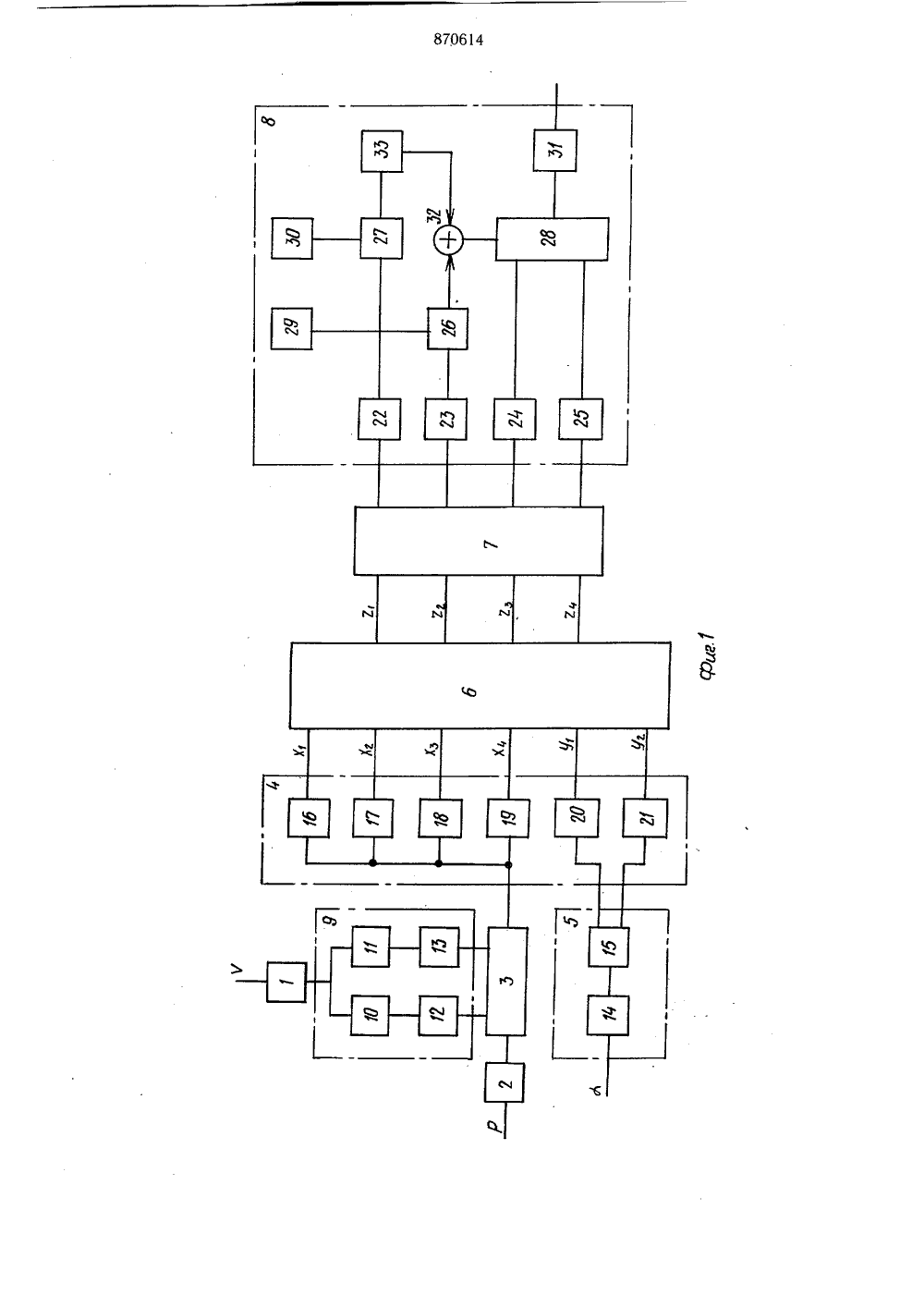

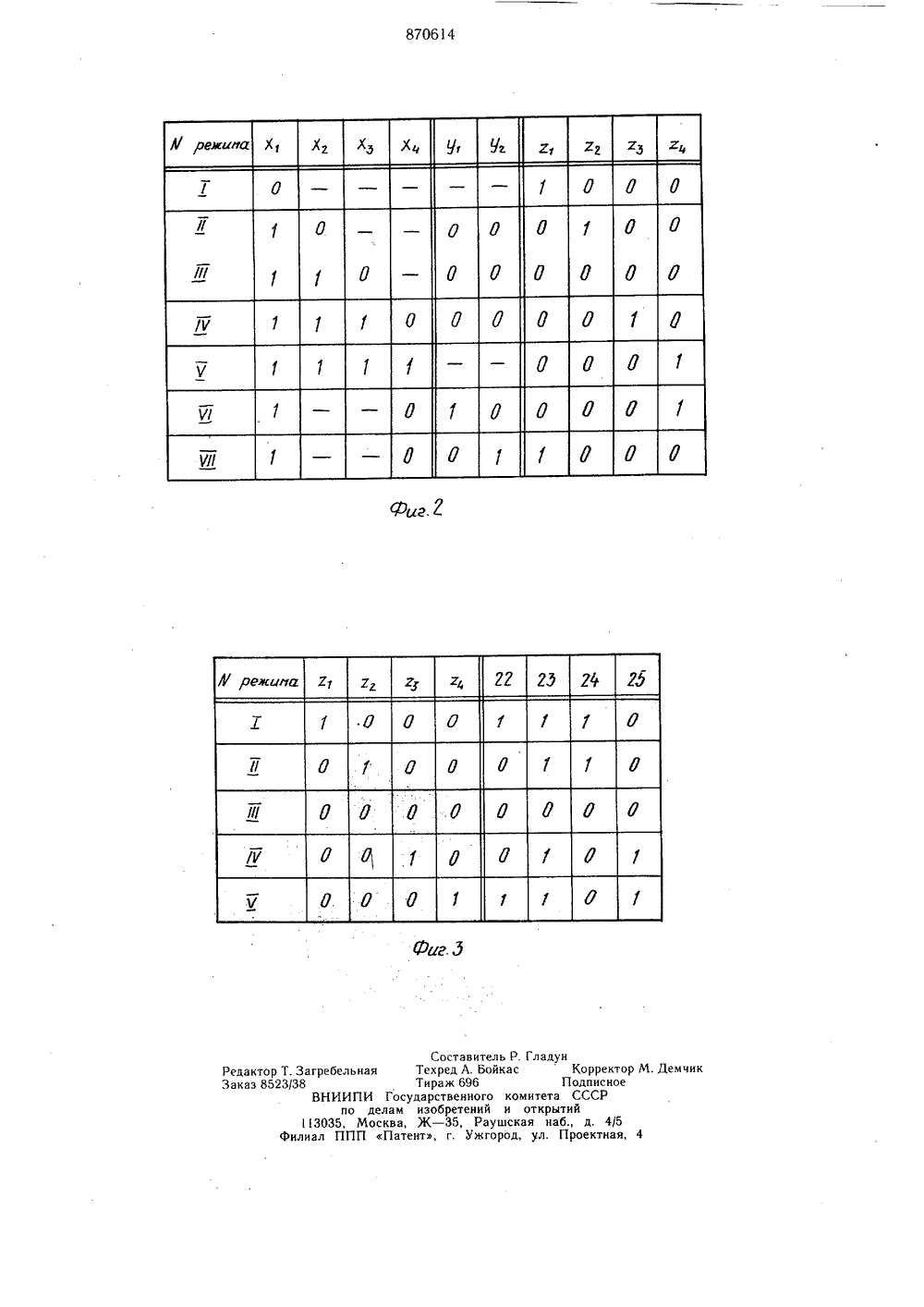

Союз СоветскикСоциалистически кРесттублик ТОРСКОМУ СВИДЕТЕЛЬСТВ(22) Заявлено 07.01.8 Е 02 Г 9/ соединением заявкиГес 1 тдарстееннмй кемнте СССР ло делам изобретений(54) СИСТЕМА УПРАВЛЕНИЯ БУЛЬДОЗЕРНЫМ АГРЕГАТОМ ть в работвыглублении г ешн роиство, в ко выполняет р та и датчика с гнал ы датчик иным регулят также не мог грузки бульдо ствительную с Изобретение относится к комбинированм системам автоматического регулироваи может быть использовано, в частности,управления рабочим органом землеройтранспортных машин в процессе копанияранспортирования грунта,Известны устройства для автоматического регулирования загрузки бульдозера, вкотором датчик тягового усилия установленна толкающих брусьях отвала бульдозера,датчик действительной скорости - на ведомом колесе агрегата и используется центробежный регулятор, воспринимающий сигналы этих датчиков 11.Подобные, устройства не могут обеспечить оптимальную стабилизацию загрузкибульдозера, так как содержат в контуреуправления центробежный регулятор, ограничивающий быстродействие системы. Применение устройства ограничено машинамис ведомыми колесами, а бульдозерные агрегаты для обеспечения максимально возможной силы тяги выполняются либо гусеничными, либо со всеми ведущими коле- Осами. Кроме этого, датчик тягового усилияизмеряет суммарное усилие в брусьях, ане горизонтальную составляющую этого усилия, что вносит по р ос Усистемы при заглубленииотвала.Известно уст тором гидротрансформатор оль датчикакрутящего момен корости бульдозера 2, Си ов воспринимаются центробе ором. Подобные устройства ут обеспечитьоптимизацию за зера, так какне измеряют дей корость агрегата,Ближайшей по технической сущностик данному изобретению является системауправления бульдозерным агрегатом 3 .Система включает блок для измеренияи преобразования действительной скорости,ультразвуковой датчик которого установленна отвале бульдозера; блок для измеренияи преобразования тягового усилия, тензометрический датчик которого установленна шаровой опоре рамы отвала; электронныйблок для перемножения действительной скорости и тягового усилия; блок восприятия,переработки индикации и выдачи сигналовна привод управления рабочим органом.Система работает следующим образом.50 Оператор, ориентируясь на изменение тональности звука или отклонение стрелки измерителя блока индикации, воспринимает сигнал тяговой мощности, управляет приводом отвала бульдозера, производит анализ и сопоставление данных о заглублении - выглублении отвала и изменении сигнала тяговой мощности и регулирует высоту отвала, стремясь поддерживать тяговую мощность максимальной. Подобная система позволяет несколько повысить производительность бульдозерного агрегата за счет интенсификации труда оператора, что увеличивает его утомляемость и отрицательно влияет на производительность труда. Система не исключает возможности игнорирования оператором сигналов блока индикации, регулировки положения отвала сообразно опыту, привычкам, степени усталости, настроению оператора и не исключает субьективной оценки рабочего процесса, что подтверждается экспериментальными исследованиями:Кроме того, при разработке грунта бульдозерным агрегатом важное значение имеет наряду с поддержанием максимальной тяговой мошности обеспечение такого показателя качества работ, как плавность рельефа выемки грунта.Условия поддержания максимальной тяговой мощности и обеспечения плавности рельефа выемки противоречивы. Так как плотность грунта по длине разрабатываемой траншеи непостоянна, описанная система может с каждым последующим рабочим проходом ухудшать качество работ, что уменьшает реализуемую тяговую мощность за счет уменьшения сцепления бульдозера с грунтом и уменьшает производительность агрегата за счет снижения скорости отката.Система позволяет снабдить оператора данными об изменении тяговой мошности с целью ее оптимизации, но не исключает возможности субъективной оценки и игнорирования данных системы, а также потери качества за счет оптимизации тяговой мошности, что не гарантирует повышения производительности работ.Цель изобретения - повысить эффективность управления рабочим органом за счет регулирования тягового усилия агрегата, поддержания его действительной скорости в диапазоне заданного тягового усилия и ограничения угловой скорости рабочего органа относительно гравитационной вертикали местности.Цель достигается тем, что система снабжена блоком измерения угловой скорости рабочего органа и последовательно соединенными блоком настройки и блоком коррекции, к входам которых подключены соответственно выходы блоков для измерения и преобразования действительной скорости агрегата и тягового усилия, выходы блока коррекции и блока измерения угловой скоо 15 20 25 30 35 4 О 45 55 рости рабочего органа подключены к входам блока восприятия.При проектировании такой системы основными исходными характеристиками взяты: заданное тяговое усилие Р, действительная скорость У агрегата в диапазоне заданного тягового усилия и заданная скорость перемешения рабочего органа относительно гравитационной вертикали местности.Конкретный вариант выполнения системы приведен для двухскоростного привода.На фиг. 1 дана функциональная схема системы; на фиг. 2 - таблица режимов работы блока анализа и переработки информации; на фиг. 3 - таблица режимов работы блока выдачи сигналов на привод управления рабочим органом.Система содержит блок 1 для измерения и преобразования действительной скорости агрегата, установленный на отвале бульдозера, последовательно включенные блок 2 для измерения и преобразования тягового усилия, датчики которого установлены на цапфах крепления отвала бульдозера и корректирующий блок 3, выход которого соединен с одним из входов блока 4 восприятия, к другим входам которого подключен блок 5 для измерения и преобразования угловой скорости рабочего органа относительно гравитационной вертикали местности.К блоку 4 последовательно подключены блок 6 анализа и переработки информации, блок 7 выдачи сигналов и привод 8 управления рабочим органом,Для управления корректируюшим блоком 3 в соответствии с изменением действительной скорости агрегата к нему подключен блок 1 посредством устройства настройки 9.Устройство 9 выполнено в виде параллельно включенных пороговых устройств 10, 11 с подключенным последовательно к каждому из них релейным элементом 12, 13.Поскольку система использует сигнал действительной скорости блока 1 в диапазоне заданного тягового усилия, то пороги срабатывания устройств 10 и 11 выбраны в соответствии со значениями сигнала блока 1 в указанном диапазоне.Корректирующий блок 3 выполнен в виде делительного устройства. Блок 5 угловой скорости выполнен в виде последовательно включенных гидроскопического датчика 14 и электронной схемы 15 формирования сигнала, пропорционального изменению выходного сигнала датчика 14. Блок 4 восприятия выполнен в виде двух групп параллельно включенных пороговых устройств 16, 17, 18, 9 и 20, 21. Настройка порогов срабатывания группы устройств 16, 17, 18, 19, подключенных к выходу блока 3, выполнена с возрастанием.Порог срабатывания устройств 16, 19 выбран в соответствии со значением сигнала на выходе блока 2, совпадающим с ппедель870614 но допустимыми значениями заданного тягового усилия на входе блока 2. Порогсрабатывания устройств 20, 21 выбран всоответствии с сигналом на.выходах блока 5,совпадающим с предельно заданным значением изменения угла наклона отвала бульдозера.Привод 8 управления рабочим органомвыполнен электрогидравлическим и включает электромагнитные преобразователи 22,23, 24, 25 для управления клапанами 26, 27и гидравлическим усилителем 28, насосы 29,30 постоянной производительности питаниягидравлического исполнительного механизма 31 посредством усилителя 28, суммирующее устройство 32 и обратный клапан 33,Рассмотрим функционирование системына бульдозерном агрегате, выполняющемработу по копанию и транспортированиюгрунта. Для этого определим величину тягового усилия, соответствующую максимальной крюковой мощности внешней потенциальной тяговой характеристики агрегата,например 10 т, и ее предельно допустимыезначения 8 и 12 т. Тогда устройства 16, 17,18, 19 будут настроены на срабатываниепри тяговом усилии соответственно 8, 9, 11,12 т, а устройства 10 и 11 - на срабатывание при скорости агрегата 3,5 км/ч и 2,5 км/ч,соответствующей тяговому усилию8 иъ 12 т при разработке грунта второй категории.Устройства 20 и 21 будут настроены насрабатывание соответственно при заглублении и выглублении отвала бульдозера, когдаскорость изменения угла наклона 0,06 с,Предположим, что в данный момент действительная скорость агрегата 2,5 км/чЧ 3,5 км/ч. В этом случае устройства 10,11 не срабатывают и блок 3, не изменяявыходного сигнала блока 2, передает егона устройства 16, 17, 18, 19,Для анализа условий работы системыобратимся к таблицам (фиг. 2 и 3) режимовработы логических блоков, где наличие сигнала обозначено 1, отсутствие сигнала -О, а знаквозначает, что сигнал блокомне воспринимается.В начале процесса бульдозированиятяговое усилие Р ,8 т, поэтому на выходеустройства 16 и тем более на выходах устройств 17, 18, 19 сигналы х и х ь х з, хотсутствуют. Блок 6 в этом случае работаетв режиме 1 (фиг. 2), при котором сигналыу 1, у 2 устройств 20, 21 по скорости изменения угла наклона отвала бульдозера не учитываются. Выходной сигнал гблока 6 поступает на блок 7, при наличии которогоблок 7 работает также в режиме 1 (фиг. 3).Его выходные сигналы поступают на преобразователи 22, 23, которые включают кла:паны 27,. 26, и на преобразователь 24, который включает усилитель 28 и через негомеханизм 31 на заглубление отвала. Насосы 29, 30 посредством клапанов 26, 27, 33,устройства 32 и усилителя 28 обеспечивают 6максиально возможную скорость заглубления отвала. В этом случае тяговое усилие быстро возрастает до 8 т. При достижении этого усилия на выходе устройства 16 появится сигнал хи а на выходе устройства 17 сигнал будет отсутствовать. Блок 6 при наличии сигнала х 1 и отсутствии сигнала х 2 переходит в режим 1 (фиг. 2), Выходной сигнал к блока 6 поступает в блок 7 и блок 7 также переходит в режим 1 (фиг. 3).При этом на преобразователи 23, 24 про О должает поступать сигнал, а с преобразователя 22 сигнал снимается, вследствие чего клапан 27 соединяет насос 30 со сливной магистралью и дальнейшее заглубление отвала происходит с меньшей скоростью, определяемой расходом насоса 29. Обратный клапан 33 препятствует утечке жидкости от насоса 29 в сливную магистраль. Расход насоса 29 выбран оптимальным для заглубления и выглубления отвала. В этом случае тяговое усилие медленно возрастает 2 до 9 т. При достижении этого усилия навыходах устройств 16, 17 будут сигналы х х а на выходе устройства 18 сигнал будет отсутствовать.Блок 6 при наличии сигналов х х иотсутствии сигнала х переходит в режим 111, соответственно и блок 7 переходит в режим 111. Сигналы на выходе блоков 6 и 7 отсутствуют и преобразователи 23, 24 отключаются. Усилитель 28 и механизм 31 обеспечивают неподвижное положение отвала относительно рамы трактора.По мере возрастания призмы усилие наотвале может возрасти до 11 т. На выходе устройства 18 появится сигнал х. Блок 6 и соответственно блок 7 переходят в режим 1 Ч, при котором на выходе блока 6 З 5 будет сигнал г, а блок 7 подает сигналына преобразователи 23, 25. Преобразователь 25 включит усилитель 28 и через него следовательно механизм 31 на выглубление отвала. Преобразователь 23 включит клапан 26, который подсоединит насос 29 через 40 устройство 32 и усилитель 28 к механизму 31,Выглубление отвала будет происходить с малой скоростью, при этом тяговое усилие будет уменьшаться и система вновь вернется в режим 111.45При разработке грунта с неровным рельефом траншеи тяговое усилие может возрастать очень быстро и значительно превышать 12 т. В этом случае сигнал хпоявится на выходе устройства 19. Блок 6 и соответственно блок 7 переходят в режим Ч,при котором блок 6 выдает сигнал г, который не учитывает сигналов у, и у .а.Дополнительно к преобразователям 23,25 сработает преобразователь 22, Последний подключит насос 30 посредством клапана 27, клапана 33, устройства 32, усилителя 28 55 к механизму 31. Отвал будет выглублятьсяс максимально возможной скоростью под действием суммарного расхода насосов 29 и 30. Тяговое усилие быстро уменьшается.870614Таким образом, система в режимах 1 - Чпроизводит регулирование по отклонению тягового усилия от заданного, соответствуюшего максимальной крюковой мошности агрегата, обеспечивая наиболее производительное перемещение грунта определенной плотности, а также настройку тягового усилия в зависимости от изменения действитель ной скорости, обеспечивает производительную работу агрегата в различных грунтовых условиях. Кроме этого, система в режимах10 Ч - Ч 1 обеспечивает плавность рельефавыемки, что позволяет увеличить произвое дительность за счет увеличения скоростиотката. формула изобретения 7При работе блока 6 в режимах 11, 111, 1 Ч предполагается отсутствие сигналов у, .и у Однако вследствие неровности рельефа тран шеи угловая скорость отвала относительно гравитационной вертикали местности может быть в некоторые моменты времени )0,06 с на заглубление или выглубление. Тогда на выходе устройства 20 или 21 появится сиг нал у, или у Блок 6 перейдет в режим Ч или Ч 11, а блок 7 - соответственно в ре жим Ч или 1, Сработают преобразователи 22 23, 25 или 22, 23, 24, клапаны 26, 27, 33 устройство 32, усилитель 28, механизм 31 вследствие чего произойдет выглублени или заглубление отвала соответственно Таким образом, угловые колебания отвала относительно гравитационной вертикали местности со скоростью выше заданной дают сигнал на переключение привода управления 8 с целью их компенсации.Описанные режимы обеспечивают поддержание тягового усилия в пределах 9 - 11 т при скорости перемешения агрегата в пределах 2,5 - 3,5 км/ч на грунте второй категории. Однако при изменении плотности грунта по длине траншеи, например при переходе на грунт третьей категории, при реализации заданного тягового усилия действительная скорость агрегата будет 2,5 км/ч, Устройство 10 срабатывает и через элемент 12 переключит блок 3 так, что сигнал на его выходе станет больше, чем сигнал на его входе, что позволит устройствам 16, 17, 18, 19 срабатывать при тяговом усилии соответственно 6, 7, 9, 11 т.Перестройка системы на меньшее тяговое усилие вызывает увеличение действительной скорости агрегата до 2,5 км/ч.При переходе на грунт первой категории действительная скорость агрегата может быть 3,5 км/ч.Срабатывает устройство 11 и через элемент 13 переключает блок 3 так, что сигнал на его выходе станет меньше, чем сигнал на, его входе, что позволит устройствам 16, 17, 18, 19 срабатывать при тяговом усилии соответственно 10, 11, 13, 14 т. Перестройка системы на большее тяговое усилие вызовет снижение действительной скорости агрегата до 3,5 км/ч. Система управления бульдозерным агрегатом в процессе копания и транспортирования грунта, содержащая блоки для изме рения и преобразования действительнойскорости агрегата и его тягового усилия и последовательно соединенные блоки восприятия, переработки и выдачи сигналов на привод управления рабочим органом, отличающаяся тем, что, с целью повышения 25 эффективности управления, она снабженаблоком измерения угловой скорости рабочего органа и последовательно соединенными блоком настройки и блоком коррекции, к входам которых подключены соответственз 0 но выходы блоков для измерения и преобразования действительной скорости агрегата и тягового усилия, а выходы блока коррекции и блока измерения угловой скорости рабочего органа подключены к входам блока восприятия.35 Источники информации,принятые во внимание при экспертизе1. Авторское свидетельство СССР М 464688, кл. Е 02 Г 9/22, 1968,40 2. Авторское свидетельство СССР Мо 618510, кл. Е 02 Р 9/22, 1976.3. Экспресс-информация ВИНИТИ Тракторостроение Мо 16-85, 1977 (прототип).Составитель Р. Гладун Редактор Т. Загребельная Техред А. БойкасКорректор М. Демчик Заказ 8523/38 Тираж 696 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 3035, Москва, Ж - 35, Раушская наб., д. 4/5 Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

СмотретьЗаявка

2866608, 07.01.1980

ПРЕДПРИЯТИЕ ПЯ В-2302

ВУЛАХ ГЕНРИХ ЯКОВЛЕВИЧ, САМОЙЛОВ ВИКТОР ВИКТОРОВИЧ, ШУМАКОВ БОРИС ДМИТРИЕВИЧ

МПК / Метки

МПК: E02F 9/20

Метки: агрегатом, бульдозерным

Опубликовано: 07.10.1981

Код ссылки

<a href="https://patents.su/6-870614-sistema-upravleniya-buldozernym-agregatom.html" target="_blank" rel="follow" title="База патентов СССР">Система управления бульдозерным агрегатом</a>

Предыдущий патент: Способ замены секционных опорных кругов опорно-поворотных устройств экскаватора

Следующий патент: Каркас многоэтажного здания

Случайный патент: Устройство для измерения перекосамагнитной ленты