Способ регулирования температурного поля в электронно лучевых плавильных печах

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1749948

Авторы: Бадалов, Бутковский, Кюркчян, Табидзе

Текст

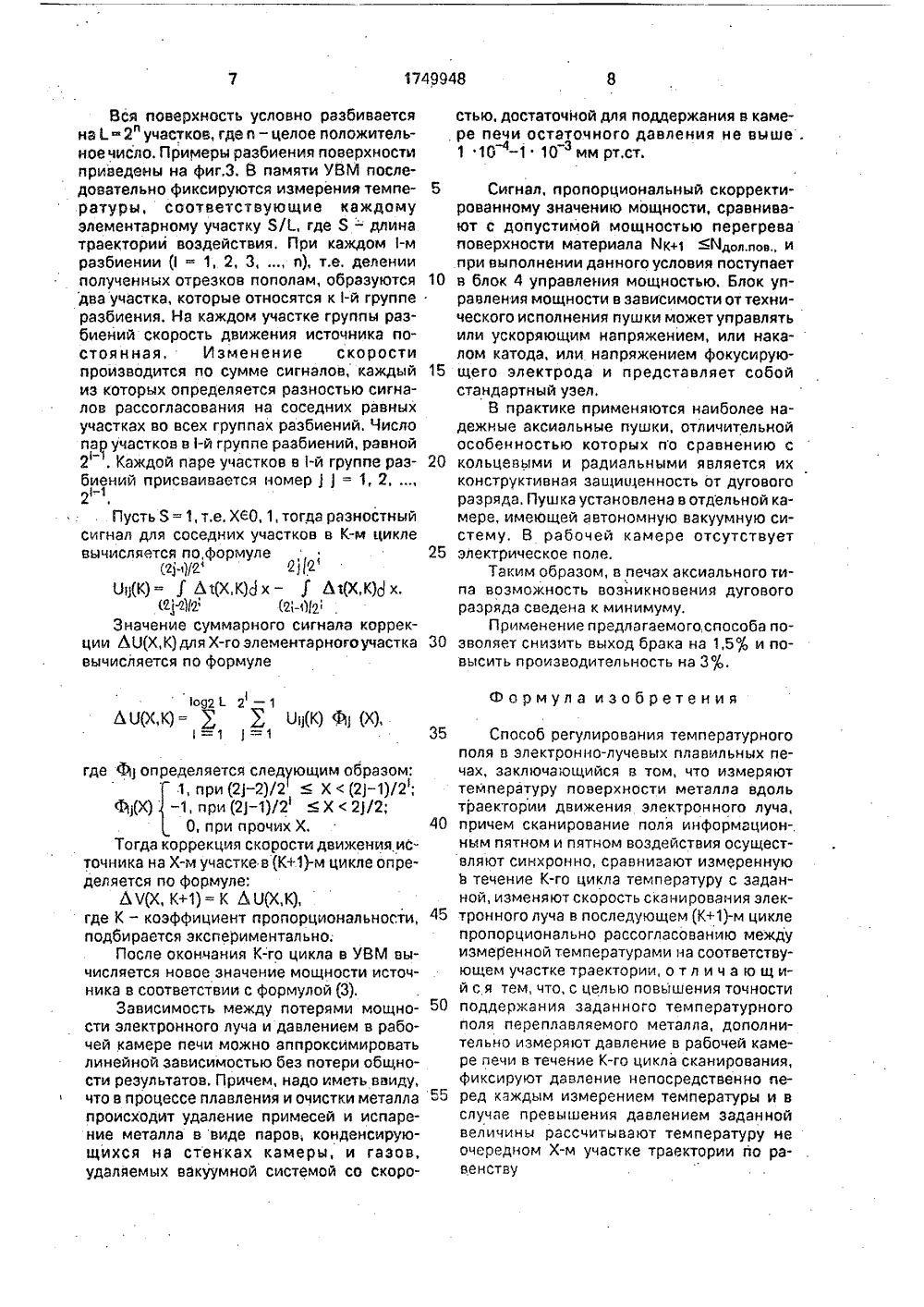

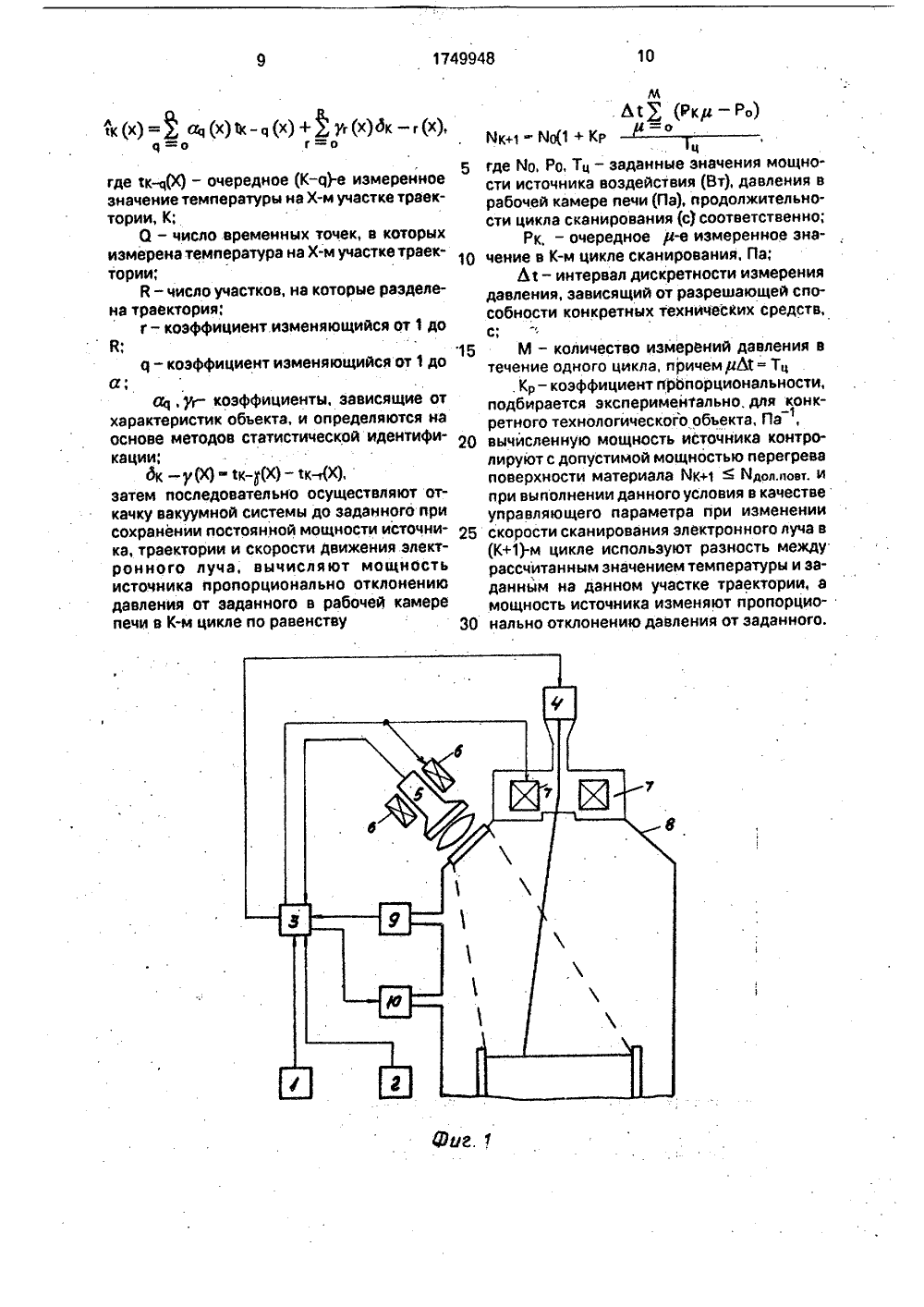

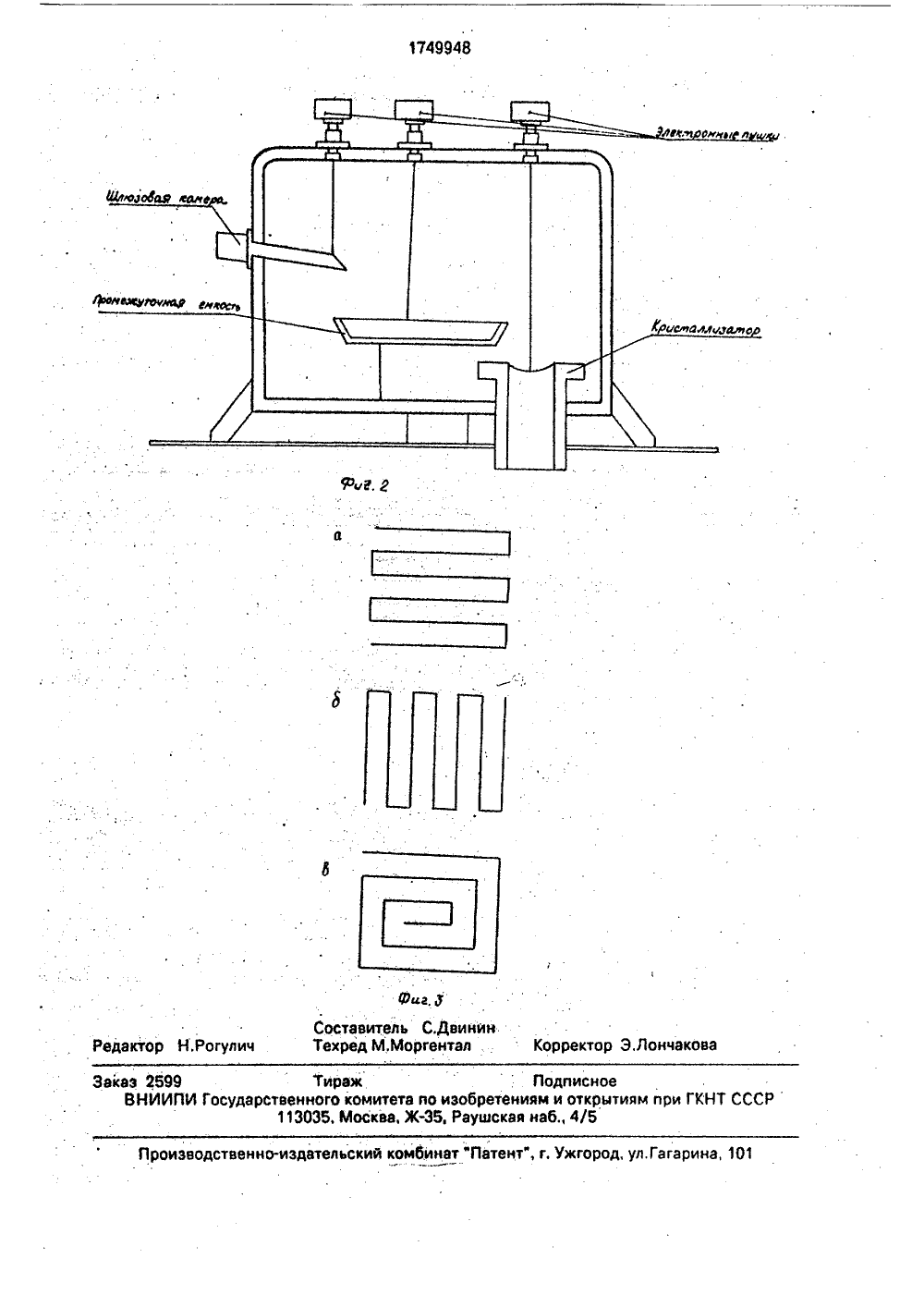

(1)где тк-(Х) - очередное (К-о)-е измеренноезначение температуры на Х-м участке траектории;0 - число временных точек, в которых 0измерена температура на Х-м участке траектории;В - число участков, на которые разделена траектория, изменяется от 1 до В, о -от 1 до О,5 коэффициенты ая и я зависят от характеристик объекта и определяются нэ основеметодов статистической идентификациидк - (Х) - тк (Х)-Ь-(Х) (2)затем последовзтельно осуществляют от-качку вакуумной системы до заданного, выИзобретейие относится к электротермии и может быть использовано в процессах электронно-лучевого нагрева.Известен способ, реализованный в устройстве регулирования температурного по ля, по которому измеряют температуру поверхности расплава вдоль траектории сканирования электронного луча, и пропорционально отклонению температуры от заданной изменяют мощность источника 10 воздействия.Недостатком указанного способа является то, что управление мощностью источника менее эффективно, чем управление скороСтью движения электронного луча. 15 Особенно указанный недостаток сказывается при больших мощностях электронно-лучевых установок из-за увеличения инерционности управления мощностью.Наиболее близким к изобретению по 20 технической сущйости и достигаемому результату является способ, реализованный в устройстве для уйравленияпрбцессом электронно-лучевого нагрева, заключающийся в том, что измеряют температуру поверхно сти металла вдоль траектории движения электрбнного луча, причем сканирование поля информационным пятном и пятном воздействйях осуществляется сйнхронно, сравнивают измеренную в течение очеред ного цикла температуру с заданной, а скорость сканированйя электронного луча в последующем цикле изменяют пропорционально рассогласованйю между измеренной и заданной температурами на 35 соответствующем участке траектории,Недостатком известного способа являетсято, что показания сканируемого пирометра не корректируется в условиях возмущений случайного характера, К основ ным из них следует отнести частое возникновение плазменного облака на участке воздействия электронного луча из-за интенсивного испарения примесей. При этом возрастае давление в рабочей камере печи, 4 резко ухудшаются показания пирометров вследСтвие возникновения промежуточной среды. Измерения температуры поверхности расплава, проведенные с помощью пирометрз Спектрального отношения, 5 показали, что в установившемся режиме отдельные выбросы показаний пирометра составляют до 80, Причем выявлена сильная корреляционная связь .между значениями давления в рабочей камере печи и темпера туры поверхности расплава, Коэффициент корреляции между двумя указанными факторами (определенные на основе известных, методов стохастической идентификации) составляет 0,75-0,9. Таким образом, информация о давлении в рабочей камере печи позволит существенно скорректировать по-, казания пирометра и сформировать соответствующее управляющее воздействие, Кроме того, при увеличении давления возрастают потери мощности электронного пучка, причем при увеличении давления до 0,1 Па потери мощности достигают 12.Так как по известному способу регулирование температуры осуществляется за счет перераспределения энергии источника между соседними участками поверхности объекта, то потери энергии за один цикл сканирования в последующем не компенсируется.Цель изобретения - повышение точности поддержания заданного температурного поля переплавляемого металла.Указанная цель достигается тем, что согласно способу, заключающемуся в перераспределении энергии электронного луча, для чего измеряют температуру поверхности металла вдоль траектории движения электронного луча, причем сканирование поля информзционным пятном и пятном воздействия осуществляют синхронно, сравнивают измеренную в течение К-го цикла температуру с заданной, изменяют скорость сканирования электронного луча в последующем (К+1)-м цикле пропорционально рассоглэсованию между измеренной и заданной температурами на соответствующем участке траектории, дополнительно измеряют давление в рабочей камере в течение К-го цикла сканирования, фиксируют давление непосредственно перед каждым измерением температуры и в случае отклонения давления от заданного прогнозируют температуру на очередном Х- м участке траектории по формуле к(х)= ац(х)Ъс-ц(х)+у,(х)дк - г(х),числяют мощность источника пропорционально отклонению давления от заданного в рабочей камере печи в К-м цикле по формуле мЛ 1,Я (Рк,и - Ро)Йк+1 Щ 1 + Кр ), (3) где йо, Ра, Тц - заданные значения мощности источника воздействия, давления в рабочей камере печи, продолжительность цикла сканированйя соответственно;Рк,- очередное,и-е измеренное значение в К-м цикле сканирования;Ь 1 - интервал дискретности измерения давления, зависящий от разрешающей способности конкретных технических средств;М - количество измеоений давления в течение одного цикла, причем,иЛ 1 = Тц,Кр - коэффициент пропорциональности, подбирается экспериментально для конкретного технологического объекта, вычисленную мощность источника контролируют с допустимой мощностью перегрева поверхности материала Мк+1 одоп,пов., и при выполнении данного условия измеряют скорость сканирования электронного луча в (К+1)-м цикле пропорционально рассогласованию между спрогнозированным значением температуры и заданным на данном участке траектории, а мощность источника изменяют пропорционально отклонению давления от заданного.Сущность изобретения заключаетсяв том, что после измерения давления в рабочей камере печи в течение К-го цикла сканирования, фиксируют давление непосредственно перед каждым измерением температуры и в случае отклонения давления от заданного прогнозируют температуру на.очередном Х-м участке траектории, последовательно осуществляют откачку вакуумной системы до заданного, вычисляют мощность источника пропорционально отклонению давления от заданного в рабочей камере печи в К-м цикле, затем вычислительную мощность источника контролируют с допустимой мощностью нагрева поверхности материала, и при выполнении дан ного условия изменя ют скорость,сканирования электронного луча в (К+1)-м цикле пропорционально рассогласованию между спрогнозированным значением температуры и заданным на данном участке траектории, а мощность источника изменяют пропорционально отклонению давления от заданного.На фиг.1 представлена блок-схема системы для осуществления предлагаемого способа, на фиг.2-электронно-лучевая плавильная установка; на фиг,З - различные 5 10 15 20 25 30 35 40 50 55 варианты траекторий электронного луча при реализации способаСистема для реализации способа содержит задатчик 1 температуры, задатчик 2 давления, управляющую вычислительную машину (УВМ) 3, блок 4 управления мощностью электронного луча, сканирующий пирометр 5, отклоняющие системы пирометра б и электронного луча 7, электронно-лучевую печь 8, измеритель 9 давления и блок 10 откачной вакуумной системы, причем выходы задатчиков давления и температуры соединены с соответствующими входами УВМ, два дРугих входа которой соединены с выходами сканирующего пирометра и измерителя давления соответственно, входы отклоняющих систем пирометра и электронного луча соединены с выходом УВМ, два других выхода которой соединены соответственно с входом блока управления мощностью электронного луча и с входом блока откачной вакуумной системы.Устройство функционирует следующим образом.В электронно-лучевой печи 8 по определенной траектории перемещается электронный луч, вдоль этой же траектории осуществляется измерение температуры поверхности металла сканирующим пирометром 5, выполненным, например, на базе передающей телевизионной трубки. Показания пираметра поступают в управляющую вычислительную машину, куда поступает информация от измерителя 9 давления в рабочей камере. В УВМ 3 формируется сигнал рассогласования Ь(Х) следующим образом. Перед каждым измерением температуры фиксируется соответствующее по времени значение давления в рабочей камере. Если давление не превосходит заданного Ро, вычисляется разность Лт(Х) = с(Х) - т(Х), где т(Х) - заданное значение температуры в точке Х, поступающее от задатчика 1. Задатчиком может быть дисплейное устройство или пульт оператора, с которого осуществляется ввод соответствующих значений: если с(Х) представляет собой кусочно-постоянную функцию; если же это непрерывная функция, она задается в УВМ аналитически. Если же давление превышает заданное, вычисляется разность Л т(Х) = т(Х) - (Х), где М (Х) - спрогнозированное значение температуры в точке Х, вычисленное по формуле (1).По окончании цикла сканирования осуществляют откачку вакуумной системы, посредством блока 10 откачной вакуумной системы, до заданного, а корректирующий сигнал формируется следующим образом.1749948 Вся поверхность условно разбивается на 1 -2" участков, где и - целое положительное число. Примеры разбиения поверхности приведены на Фиг,3. В памяти УВМ последовательно Фиксируются измерения темпе ратуры, соответствующие каждому элементарному участку Я/1, где Я - длина траектории воздействия, При каждом 1-м разбиении (1 = 1, 2, 3, , и), т,е. делении полученных отрезков пополам, образуются 10 два участка, которые относятся к 1-й группе разбиения. На каждом участке группы разбиений скорость движения источника постоянная, Изменение скорости производится по сумме сигналов, каждый 15 из которых определяется разностью сигналов рассогласования на соседних равных участках во всех группах разбиений. Число пао 1 участков в 1-й группе разбиений, равной 2 . Каждой паре участков в 1-й группе раэ биений присваивается номер ) ) = 1, 2, ,Пусть 3 = 1, т.е. ХеО, 1, тогда раэностный сигнал для соседних участков в К-м цикле вычисляется по,формуле, 25(21-фг 1 фЩК)=Ьт(Х,К)3 х -Лт(Х,К)3 х.й-М (г-Юг .Значение суммарного сигнала коррекции ЛО(Х, К) для Х-го элементарного участка 30 вычисляется по формуле оцг 1 г - 1 ЛОР(,К)=ЩК) Ф 1 (Х), - 35где Ф 1 определяется следующим образом;1, при (2) - 2)/2Х(2) - 1)/2;Фц(Х) -1, при (2)-1)/2 ( Х2)/2;О, при прочих Х. 40Тогда коррекция скорости движения источника на Х-м участке в (К+1)-м цикле определяется по Формуле:ЬЧ(Х, К+1) = К ЬОЖ,К),где К - коэффициент пропорциональности, 45подбирается экспериментально;После окончания К-го цикла в УВМ вычисляется новое значение мощности источника в соответствии с формулой (3),Зависимость между потерями мощности электронного луча и давлением в рабочей камере печи можно аппроксимироватьлинейной зависимостью без потери общности результатов. Причем, надо иметь ввиду,что в процессе плавления и очистки металла 55происходит удаление примесей и испарение металла в виде паров, конденсирующихся на стенках камеры, и газов,удаляемых вакуумной системой со скоростью, достаточной для поддержания в камере печи остаточного давления не выше .1 10 -1 10 мм рт.ст. Сигнал, пропорциональный скорректированному значению мощности, сравнивают с допустимой мощностью перегрева поверхности материала Йк+1 Идол.пови при выполнении данного условия поступает в блок 4 управления мощностью, Блок управления мощности в зависимости от технического исполнения пушки может управлять или ускоряющим напряжением, или накалом катода, или. напряжением Фокусирую- щего электрода и представляет собой стандартный узел.В практике применяются наиболее надежные аксиальные пушки, отличительной особенностью которых по сравнению с кольцевыми и радиальными является их конструктивная защищенность от дугового разряда, Пушка установлена в отдельной камере, имеющей автономную вакуумную систему. В рабочей камере отсутствует электрическое поле.Таким образом, в печах аксиального типа возможность возникновения дугового разряда сведена к минимуму.Применение предлагаемого,способа позволяет снизить выход брака на 1,5/, и повысить производительность на 3Формула изобретения Способ регулирования температурного поля в электроно-лучевых плавильных печах, заключающийся в том, что измеряют температуру поверхности металла вдоль траектории движения электронного луча, причем сканирование поля информацион-, ным пятном и пятном воздействия осуществляют синхронно, сравнивают измеренную в течение К-го цикла температуру с заданной, изменяют скорость сканирования электронного луча в последующем (К+1)-м цикле пропорционально рассогласованию между измеренной температурами на соответствующем участке траектории, о т л и ч а ю щ ий с я тем, что, с целью повышения точности поддержания заданного температурного поля переплэвляемого металла, дополнительно измеряют давление в рабочей камере печи в течение К-го цикла сканирования, фиксируют давление непосредственно перед каждым измерением температуры и в случае превышения давлением заданной величины рассчитывают температуру не очередном Х-м участке траектории по ра- венствуас-ц(х)+у(х)г=о зк(х)=ая=о ное (К-о)-е измеренное ры на Х-м участке траек, на которые раэделеэменяющийся от 1 до о - коэффициент изменяющийся от 1 до а;ая. уг- коэффициенты, зависящие от характеристик объекта, и определяются на основе методов статистической идентификации;дк -у(Х) к-у(Х) - ск-г(Х),затем последовательно осуществляют откачку вакуумной системы до заданного при сохранении постоянной мощности источника, траектории и скорости движения электронного луча, вычисляют мощность источника пропорционально отклонению давления от заданного в рабочей камере печи в К-м цикле по равенству где тк-я(Х) - очередзначениетемператутории, К;0 - число временных точек, в которых измерена температура на Х-м участке траектории;й - число участковна траектория;г - коэффициент и. (", (Ркрс - Ро) як+1 - йо(1 + КрЧ 5 где Мо, Ро, Тц - заданные значения мощности источника воздействия (Вт), давления в рабочей камере печи (Па), продолжительности цикла сканирования (с) соответственно;Рк, - очередное р-е измеренное эна- О чение в К-м цикле сканирования, Па;Ь 1 - интервал дискретности измерения давления, зависящий от разрешающей способности конкретных технических средств, с; 5 М - количество измерений давления в течение одного цикла, причемиЛ= Тц. Кр - коэффициент пропорциональности, подбирается экспериментально,для конкретного технологического объекта, Па О вычисленную мощность источника контролируют с допустимой мощностью перегрева поверхности материала Йк+1Идол.воет. и при выполнении данного условия в качестве управляющего параметра при изменении 5 скорости сканирования электронного луча в (К+1)-м цикле используют разность между рассчитанным значением температуры и заданнйм на данном участке траектории, а мощность источника изменяют пропорцио- О нально отклонению давления от заданного.1749948 Составитель С.ДвиниТехред М.Моргентал дэктор Н.Рогулич Корректор Э.Лончакова нно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101 Произво Заказ 2699 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ С 113035, Москве, Ж-ЗЬ, Раушская наб., 4/5

СмотретьЗаявка

4771382, 19.12.1989

РУСТАВСКОЕ НАУЧНО-ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ "АВТОМАТПРОМ"

БАДАЛОВ ДЖОН АРШАКОВИЧ, КЮРКЧЯН АШИК МКРТЫЧЕВИЧ, ТАБИДЗЕ ДЖИМШЕР ГРИГОРЬЕВИЧ, БУТКОВСКИЙ АНАТОЛИЙ ГРИГОРЬЕВИЧ

МПК / Метки

МПК: H01J 37/30

Метки: лучевых, печах, плавильных, поля, температурного, электронно

Опубликовано: 23.07.1992

Код ссылки

<a href="https://patents.su/6-1749948-sposob-regulirovaniya-temperaturnogo-polya-v-ehlektronno-luchevykh-plavilnykh-pechakh.html" target="_blank" rel="follow" title="База патентов СССР">Способ регулирования температурного поля в электронно лучевых плавильных печах</a>

Предыдущий патент: Способ приготовления микросеток

Следующий патент: Газоразрядная лампа высокого давления

Случайный патент: Влаготеплообменное устройство дыхательного аппарата на химически связанном кислороде