Способ получения углеродсодержащих заготовок и установка для его осуществления

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

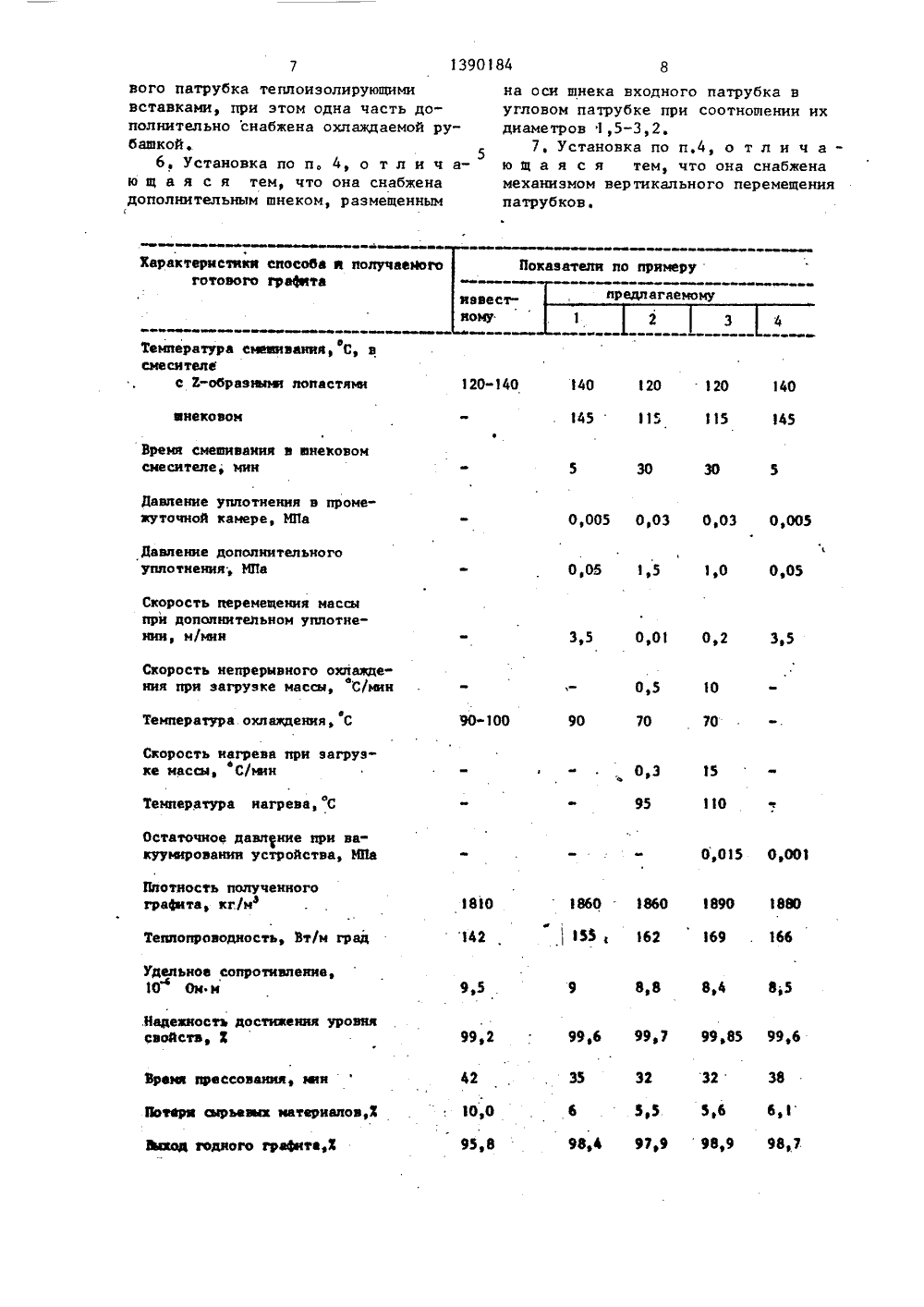

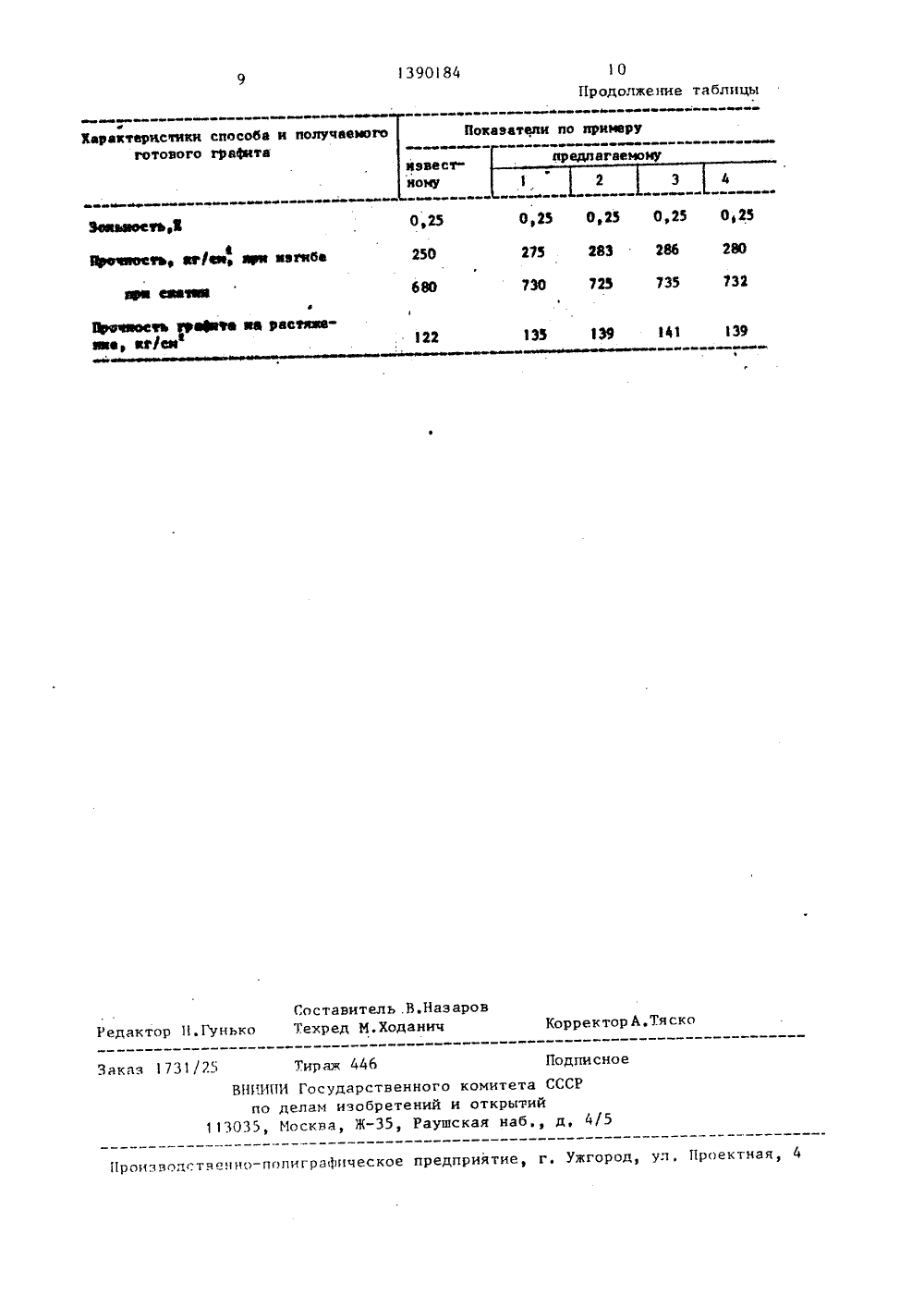

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ(54) СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ЗАГОТОВОК И УСТАНОВКА.ДЛЯ ЕГООСУЩЕСТВЛЕНИЯ(57) Изобретение относится к получению углеродсодержащих заготовок для графитированных изделий, используемых в различных отраслях техники, и позволяет повысить физико-механические характеристики графитированных изделий и производительность процесса, Для этого смешивают измельченный кокс со среднетемпературным пекомопри 120-140 С, уплотняют коксопековую массу под давлением 0,005-0,030390 МПа, охлаждают ее до 90-100 С,загру" жают в пресс-форму под давлением 0,05-15,0 МПа при перемешивании со скоростью 0,01-3,50 м/мин, уплотняют массу в пресс-Форме и затем прессуют. Установка содержит загрузочный бункер 1 с патрубками 2 и 3, соединенными угловым патрубком 11, В патрубках размещены транспортирующйе шнеки 4 и 5 с приводами 6 и 7, Установка снабжена механизмом вертикального перемещения патрубков 18, матрицей 19 с формирующей решеткой 10,При работе установки коксопековаямасса транспортируется шнеками через патрубки 2, 11, 3, а после продавливания через решетку 10 приобретает вид заготовки с заданными свойствами. 2 с.п. 5 з.п.ф-лы, 1 ил1 табл.Изобретение относится к областиполучения углеродных материалов, аименно к способам и устройствам дляполучения углеродсодержащих загото 5вок для графитированных изделий.Целью изобретения является повышение физико-механических характеристик графитированных изделий ипроизводительности процесса. 10П р и м е р 1, Нефтяной кокс, прокаленный при 1300 С, в количестве6,4 кг, состоящий из 46% фракций0,2 мм 32% фракции -1,2+0,5 мм и22% фракции -0,5+0,2 мм с коэффициентом истираемости 4,9%, содержаниемзолы 0,02%, выходом летучих 5,18%,содержанием влаги 0,21%, усадкой винтервале 1300-2400 С 1,12%, межслоевым расстоянием 3,382 А, степенью 20графитации 0,56, раздробляют сначала на лабораторной щековой дробилке, затем на дисковомдезинтеграторе и рассеивают налабораторном грохоте с качающимся ситом на требуемые фракции. Сме шивание сухой шихты в количестве 6,4 кг производится в 10-литровом лабораторном смесителе с Е-образнымиОлопастями при 140 С в течение 40 мин, затем вливают расплавленный каменно- З 0 угольный пек (для которого содержание золы 0,095%, выход летучих 62,2%, содержание влагиО, 1%, температура размягчения 65 С, содержание фракции ю, 5,61%) в количестве 1,6 кг35 (20% от коксопековой массы), нагре".тый до 140 С, и продолжают смешивание при этой температуре в течение 90 мин, После этого коксопековую массу перегружают в загрузочный бун" 40 кер устройства для получения спрессованных заготовок. Включают привод смесителя и шнека, используемого для подачи массы в матрицу, и проводят дополнительное перемешивание в шнековом смесителе в течение 5 мин прио145 С и непрерывно уплотняют в промежуточной камере при давлении 0,005 МПа, затем охлаждают до 90 С и шнеком загружают в пресс-форму, дополнительно уплотняя ее при давлении 0,05 МПа и скорости перемещения массы 3 б м/мин. После этого прессуют при 90 С и давлении 600 кг/см с выдержкой при максимальном давлении в течении 1 мин, затем выпрессовьг вают заготовку (диаметром 80 мм и длиной 120 мм) и охлаждают ее до комнатной температуры, Обжиг заготовок ведут в силитовой печи в контейнерах с печной заслонкой по следующему режиму: в интервале 20-350 С скорость нагрева 3,5 С/мин, в интервале 350-650 С скорость нагрева 2 1,/мин, выдержка при 650 С в течение 30 мин; в интервале 650-1000 С скорость нагрева 5, С/мин, выдержка при 1000 С в течение 30 мин.После этого подвергают заготовки трехкратной пропитке с последующим обжигом, Пропитку ведут в промьппленном автоклаве при предварительном разрежении 0,86 ата в течение 60 мин при 195 С, после чего подают давление 6 ата в течение 3 ч при той же температуре, Графитацию после последнего обжига ведут в графитовых тиглях с коксовой пересылкой в графитировочной печи по следующему режиму: нагрев с постоянной скоростью 350 С за 8 ч до 2800 С и выдержкапри этой температуре в течение 4 ч(суммарное время процесса 12 ч),Плотность полученного графита1860 кг/см , теплопроводность 155Вт/м град, удельное .электросопротивление 910 Ом м, предел прочностипри растяжении 135 кг/см , надежностьполучения указанного уровня свойств всреднем составляет 99,67., Время 10прессования 7 заготовок 35 мин, потери сырьевых материалов 6 Х,П р и м е р 2. При условиях, какв примере 1, коксолековую массу смешивают при 120 С в течение 85 мин,после чего перегружают в загрузочныйбункер, проводят дополнительное перемешивание в шнековом смесителе при115 С в течение 30 мин и непрерывноуплотняют в промежуточной камере при 20давлении 0,03 МПа. После этого проводят охлаждение со скоростью0,5 С/мин до 90 С, а затем нагреваютдо 95 С со скоростью 0,3 С/мин так,что средняя температура массы составоляет 100 С, причем охлаждение и последующий нагрев осуществляют, проводязагрузку массы в матрицу, со скоростью 0,01 м/мин и при давлении1,5 МПа. Пропитку, обжиг и графитацию ведут по режимам, приведеннымв примере 1.Плотность полученного графита1860 кг/см ., теплопроводность162 Вт/м град, удельное электросопротивление 8,8 10 Ом,м, предел проч-ности при растяжении 139 кг/см , надежность получения указанного уровня свойств в среднем составляет99,77.Время прессования 7 заготовок 32 мин, потери сырья 5,53,П р и м е р 3, При условиях, какв примере 2, загрузку коксопековоймассы в матрицу ведут сначала непре,рывно охлаждая со скоростью 10 С/мин до 4570 С,а затем нагревая со скоростью15 С/мин до 110 С так, что средняяотемпература массы составляет 90 С,при давлении 1,0 МПа, со скоростью0,2 м/мин. При проведении всех указанных операций проводят откачку полости устройства через вакуумныйшланг, подведенный к пресс-форме,до остаточного давления 0,015 ИПа,Остальные операции как в примере 1и 2.55Плотность полученного графита составляет 189 кг/см , теплопроводность169 Вт/м.град, удельное электросопротивление 8,4 10Ом м, прочность при растяжении 141 кг/см, надеж" ность 99,853. Время прессования 7 заготовок 32 мин, потери сырья 5,6 Х,П р и м е р 4. При тех же условиях, что и в примере 1, проводят откачку полости устройства до остаточного давления 0,001 МПа,Плотность полученного графита1880 кг/см , теплопроводность166 Вт/мград, удельное электросопротивление 8,5 10 Ом.м, прочностьпри растяжении 139 кг/см, надежность 99,67 Время прессования 7 заготовок 38 мин, потери сырья 6,1 Х,В таблице представлены режимныепараметры предлагаемого способа, значения физико-механических характеристик и показатели процесса в сравнении с известным,Надежность достижения уровнясвойств определяют иэ формулыели;БиВЮЕШ В ШЧ кгде й ги - коэффициент Стьюдента;надежностьЕ - допустимая ошибка в .эксперименте;Б г - дисперсияюи - число образцовДя койтроля партий заготовок тех" ническими условиями число образцов и г задается одинаковым, и отсюда у изменяется в соответствии с изменением дисперсии свойств материала,Как следует из анализа таблицы, предлагаемый способ по сравнению с известным позволяет повысить плотность графитированных иэделий в среднем на 3,57 за счет удаления воздуха до прессования, теплопроводность - в среднем на 11,9 Х, снизить удельное электросопротивление на 8,67. и повысить предел прочности при растяжении в среднем на 11,9 Х, а также уровень надежности достижения уровня этих свойств в среднем на 0,5 Е за счет снижения неоднородности массы, удаления из нее воздуха и снижения уровня напряжений и опасности трещинообразования, повысить производительность процесса .при прессовании в среднем на 18,57 за счет облегчения загрузки коксопеко" вой массы в матрицу и снизить поте1390184 ри сырьевых материалов в среднемна 427. за счет сохранения первых ипоследних заготовок, на прессованиекоторых идет коксопековая масса, температура которой лежит в требуемых5пределах,На чертеже представлена установка для получения углеродсодержащихзаготовок, разрез. 1 ОУстановка содержит загрузочный бунбункер 1, входной 2 и выходной 3 патрубки с транспортирующими шнеками 4и 5, снабженными приводами 6 и 7нагреватели 8 и 9 на патрубках 2и 3 и формирующую решетку 10, установленную в нижней части выходногопатрубка 3. Патрубки 2 и 3 пересекаются под углом 60"150 и соединены угловым патрубком 11. Выходной 20патрубок 3 выполнен составным, например, из двух частей 12 и 13, соеди-.ненных теплоизолирующими вставками14 и 15 (например, из.текстолита илифторопласта). Часть 12 выходного 25патрубка 3 дополнительно снабженаохлаждаемой рубашкой 1 бНа оси шнека 4 в угловом патрубке 11 размещендополнительный шнек 17, Диаметр шнека 4,относится к диаметру шнека 17 30как 1,5-3, 2,Установка снабжена механизмом18 вертикального перемещения патрубков 2,3 и 11 и матрицей 19 с торцовым диском 20, внутренняя полостькоторого через патрубок 21 подключена35к вакуумному насосу (не показан).Установка для получения углеродсодержащих заготовок работает следую"щим образом.40Коксопековую массу помещают привключенных нагревателях 8 и 9 в загрузочный бункер 1 и шнеком 2, подаютее в угловой патрубок 11, из которого она после уплотнения и дополнительного перемешивания шнеком 17 сего. помощью перемещается в выходнойпатрубок 3, По выходному патрубку 3коксопековая масса под действием си-лы тяжести и шнека 5 подается в матри"цу 19. По мере заполнения матрицы,9за счет силы реакции уплотненной коксопековой массы механизм 18 вертикального перемещения патрубков 2,3и 11 перемещает их в противополож"ном направлении так, чтобы отслежи 55вать уровень коксопековой массы вматрице 19, При прохождении коксопековой массы по выходному патрубку 3 она претерпевает последовательно нагрев, охлаждение и нагрев, что созда"ет соответствующее распределение температуры по заготовке, снижающеерастрескивание при прессовании и последующем охлаждении. При подаче коксопековой массы в матрицу 19 она проходит через формиРующую решетку 10,разрушающую образовавшиеся в процессе смешивания уплотненные конгломераты массы, После окончания набивкиматрицы 19 коксопековой массой прово"дят прессование. Формула изобретения 1. Способ получения углеродсодержащих заготовок для графитироваиных изделий, включающий смешение измельченного кокса со среднетемпературным неком при 20-140 С, охлаждение коксопековой массы до 90-100 С, загрузку, уплотнение массы в пресс-форме и последующее прессование, о т л и ч аю щ и й с я тем, что, с целью повышения физико-механических характеристик гра 4 итированных иэделий и произ" водительности процесса, после . смешения коксопековую массу уплотняют при давлении 0,005-0,030 ИПа, охлаждают и загружают в пресс-форму под давлением 0,05-,50 МПа при перемешивании со скоростью 0,01-3,50 м/мин.2, Способ по п,1, о т л и ч а ющ и й с я тем, что загружают коксопековую массу при охлаждении со скоростью 0,5-10 град/мин до 70- 90 С и последующем нагреве со скоростью 0,03-15 град/мин до 95-110 С,3, Способ по п 1, о т л и ч а ющ и й с я тем, что смешение и уплотнение коксопековой массы осущест-. впяют при разрежении 0,001-0,015 МПа.4. Установка для получения .углеродсодержащих заготовок, содержащая загрузочный бункер, входной и выходной патрубки с транспортирующими шнеками, снабженными приводами наг" реватели и формующую решетку, установленную в нижней части выходного патрубка, о т л и ч а ю щ а я с я тем, что патрубки пересекаются под углом бОи соединены угловым патрубком.5. Установка по п,4, о т л и ч аю щ а я с я тем, что выходной патрубок выполнен составным, из частей отделенных одна от другой и от угло1390184 ного патрубка теплоизолирующнми вставками, при этом одна часть дополнительно снабжена охлаждаемой ру" башкой,56, Установка по и. 4, о т л и ч аю щ а я с я тем, что она снабжена дополнительным шнеком, размещенным Покаэвгеля по примеру ввестому ра смваиваняя,С, в Теипе сии 040 Х-обраэаюж лопастяин 20-140 115 анеково 5 03 О,Давление допол уплотнения; ИП ьног 0,05,05 щения массынои уплотнеСкорость перепрн дополнителнин, и/мнн 3,5 орость нея пря эагр равного охл е ке масса, н 100 Температура я эагруэСкорость нагрев ке массы, С/ьв 10 ева, С еипература нри ввствв, ИПа чное давл ванин ус статохууг),05 0,00 ног отность полуа 4 ита, кг/иф 81086086042, 1 15562 69 . 16 5 9 еяи дельное сопр0 Омм ежяость достижойств, 3 овяя е 9,2 99,6 38 2 мв прессования, мя5 56 617 9 98,9 98,7 10 95 6 иы материалов,й 98 е 4 в,Х Характеристики способа л яолучаеиого готового гра 4 ета ремя смешивания в шнексмесителе, мин Давление уплотнения в проиежуточноЯ камере, ИПа плопроводность, Вт/и гр на оси шнека входного патрубка вугловом патрубке при соотношении ихдиаметров 1,5-3,2,7, Установка по п,4, о т л и ч а "ю щ а я с я тем, что она снабженамеханизмом вертикального перемещенияпатрубков. 0,01 0,2 0,5 1 О 70 701390184 10Продолжение таблицы Покаеатепи по примеру ве 0 0,25 5 02. Ходанич Соста Техре едакт орректор А,Тяск ньк аказ 1731/5 Тираж 446Н 1 ИГ 1 И Государственного кпо делам изобретений и35, Москва, Ж, Раушская Подписноеомитета СССРоткрытий ектная, 4 Производственно-попигра 4 пческое предприя г. Ужгород, ул еХарактеристики способа и получаемого готоэого гра 4 итв мюйтьейфееееье еа/еефеюфи ейамю 275 283 730 725

СмотретьЗаявка

3515524, 05.10.1982

ПРЕДПРИЯТИЕ ПЯ М-5409

СУРКОВ СЕРГЕЙ АЛЕКСАНДРОВИЧ, ЧЕРНЫХ ВАДИМ АЛЕКСАНДРОВИЧ, ТРОФИМОВА ЕЛЕНА ГРИГОРЬЕВНА, ШИПКОВ НИКОЛАЙ НИКОЛАЕВИЧ

МПК / Метки

МПК: C01B 31/04

Метки: заготовок, углеродсодержащих

Опубликовано: 23.04.1988

Код ссылки

<a href="https://patents.su/6-1390184-sposob-polucheniya-uglerodsoderzhashhikh-zagotovok-i-ustanovka-dlya-ego-osushhestvleniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения углеродсодержащих заготовок и установка для его осуществления</a>

Предыдущий патент: Способ автоматического регулирования процесса получения серы

Следующий патент: Способ обработки каолина

Случайный патент: Затвор для укупорки банок