Способ брикетирования углеродсодержащей фракции золы уноса электростанций

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

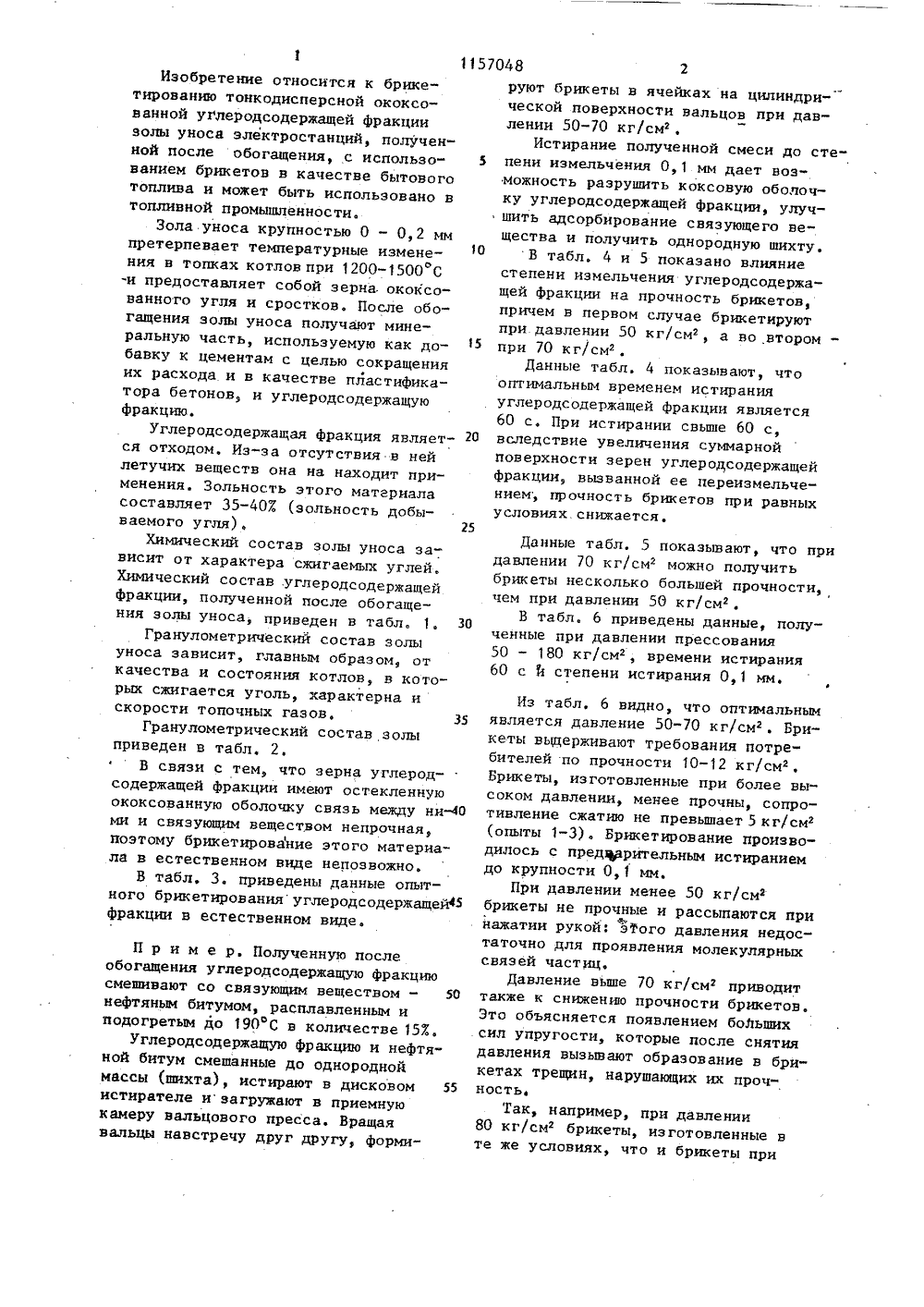

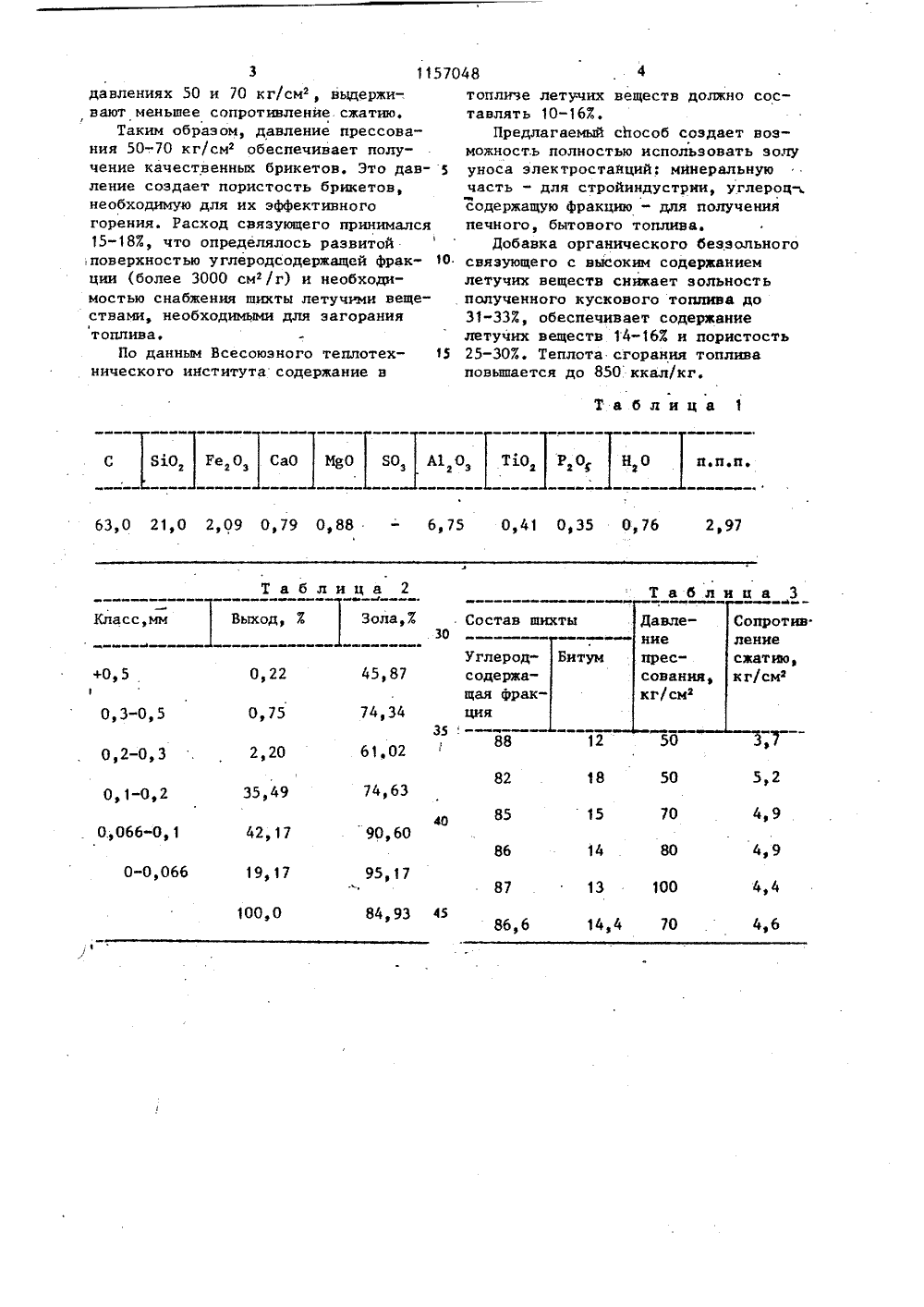

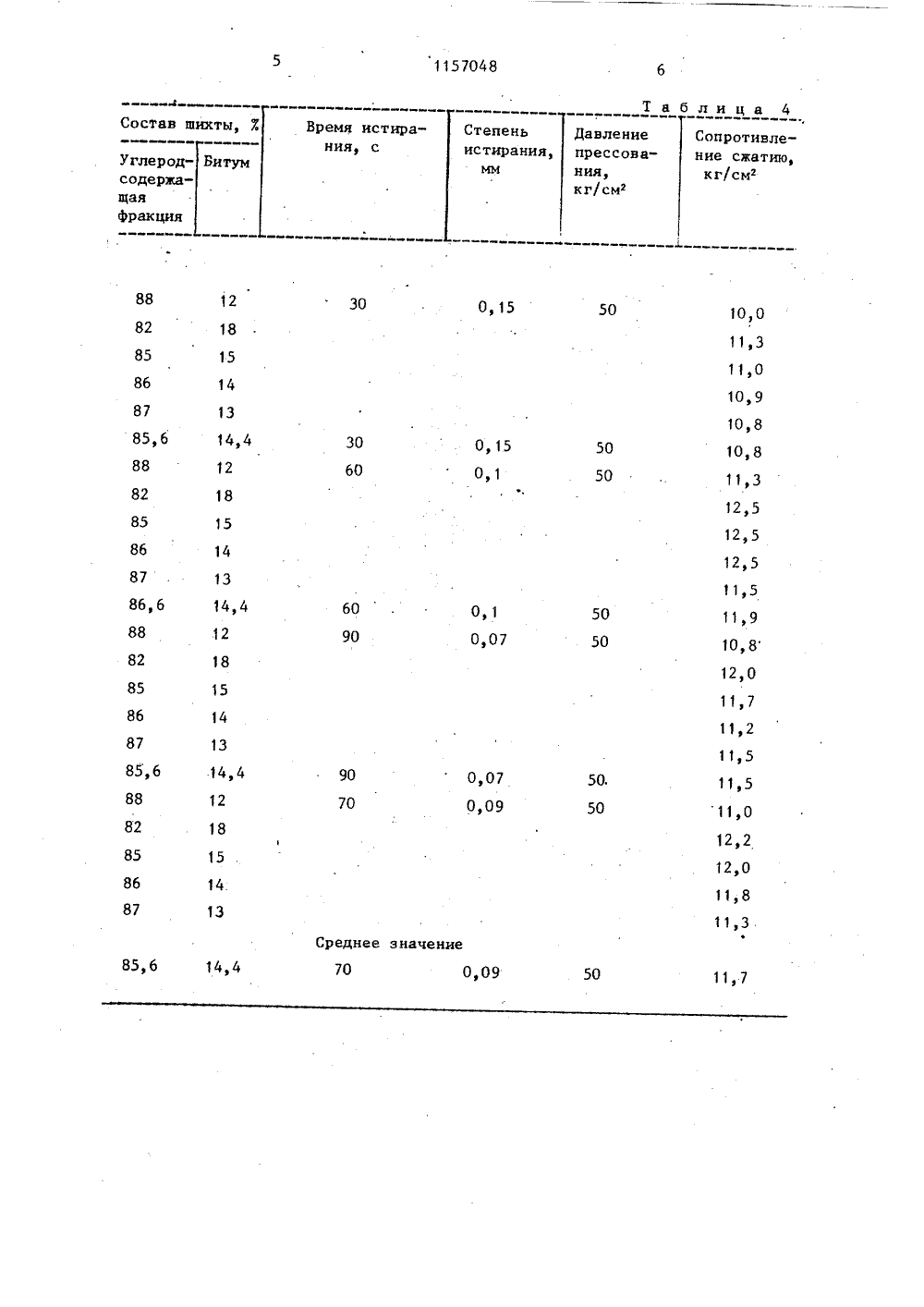

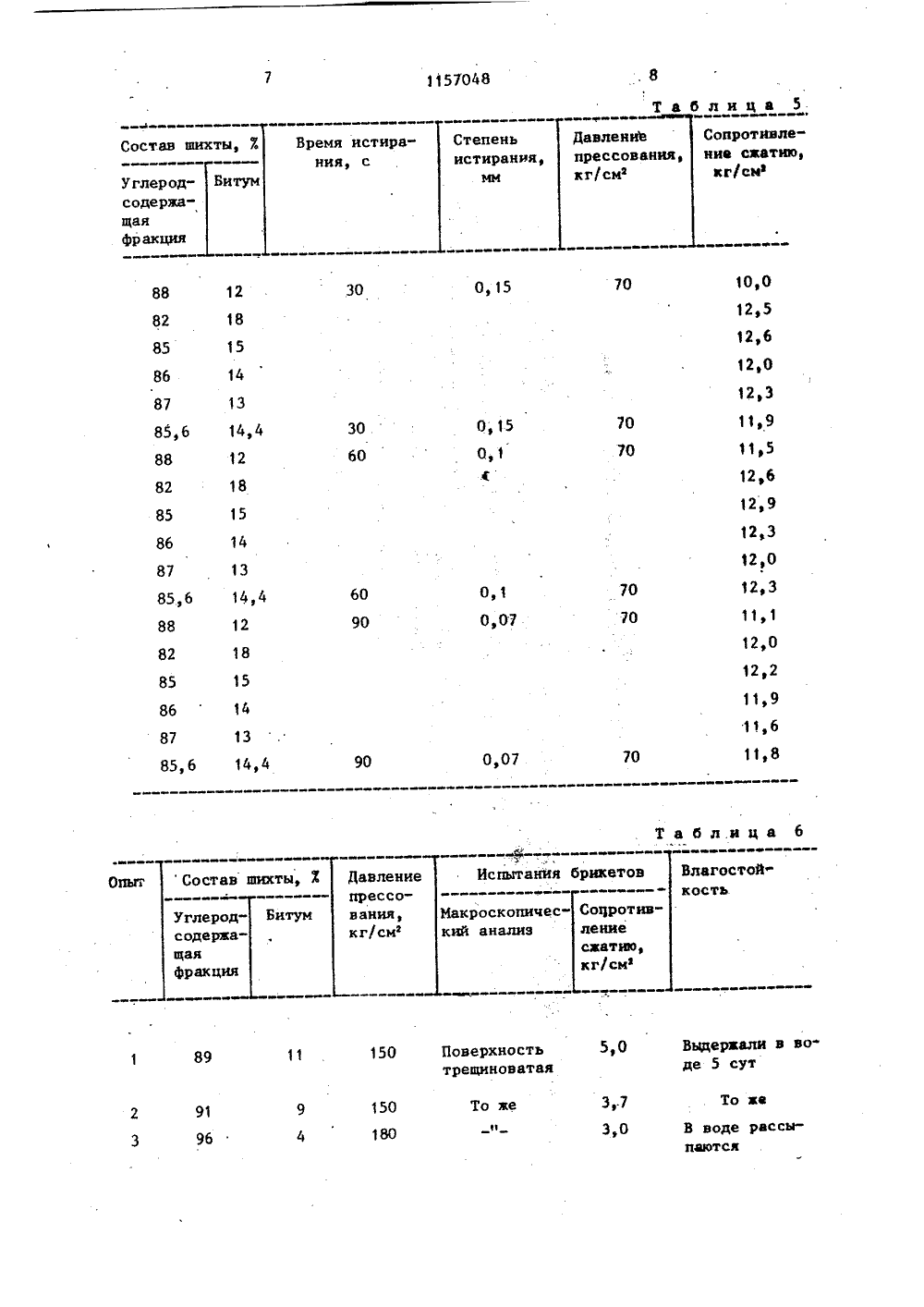

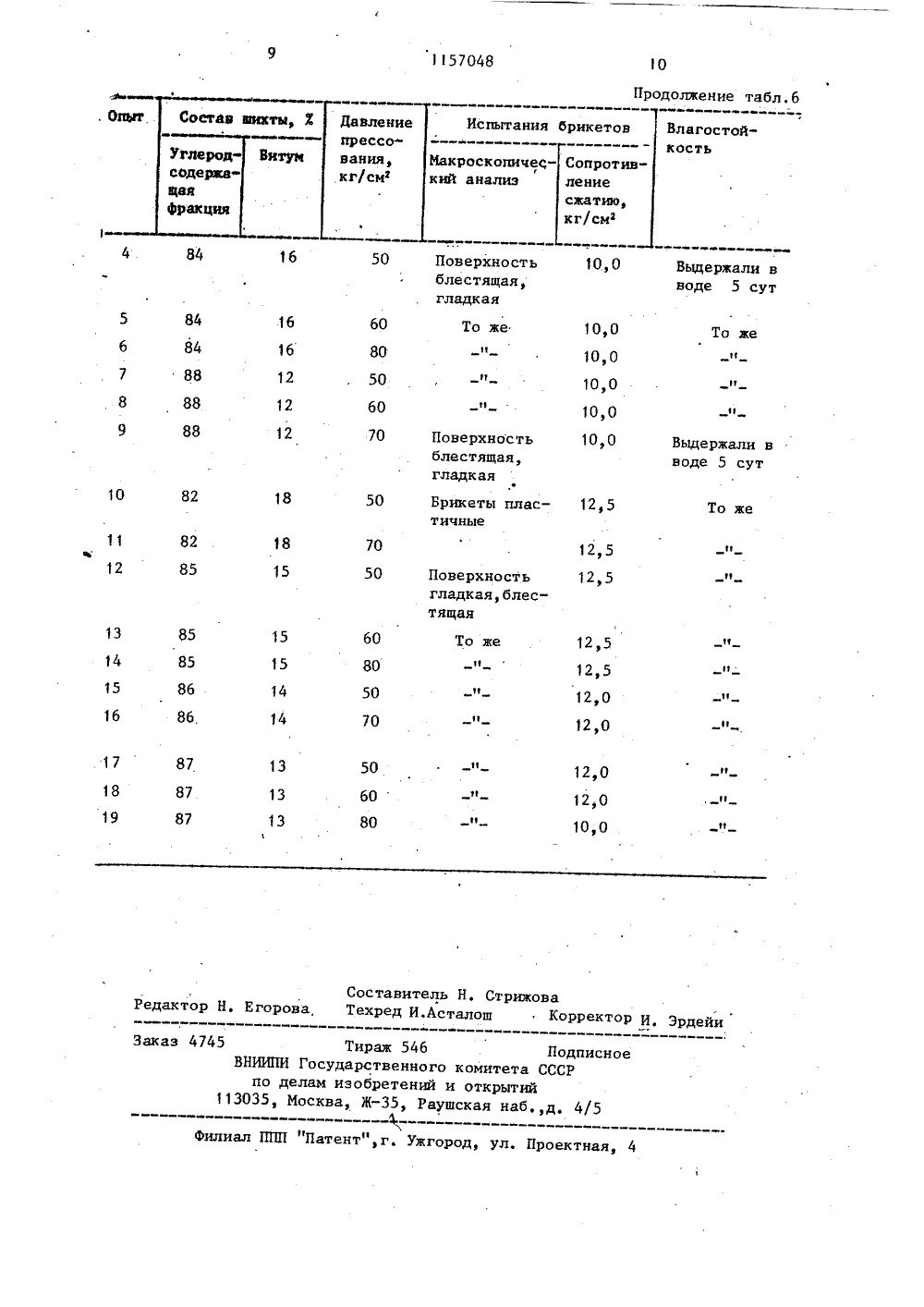

СООЗ СОВЕТСНИХсаОелюнпмиРЕСПУБЛИН 80157048 а(з 1) С 10 Ь 5/48ГОСУДАРСТВЕННЫЙ .КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙОПИСАНИЕ ИЗОБРЕТЕНИЯ ИКЕ ТИР ОВАНИЯ ФРАКЦИИ ЗОЛЫ ЦИЙ, включаацнй держащей фракциг истирание полуепени измельчения е при давлении К АВТОРСНОМЪ СВИДЕТЕЛЬСТВУ(71) Донецкий ордена ТрудовогоКрасного Знамени политехническийинст.итут(56) Авторское свидетельство СССРф 994013, кл. В 03 С 7/00, 1981.(54)(57) СПОСОБ БРУГЛЕРОДСОДЕРЖАЩЕЙУНОСА ЭЛЕКТРОСТАНсмеЫение углеродсоэолы со связующим,ченной смеси до Ст0,1 мм и формовани50-70 йг/см 1 .М1 О 15 П р и м е р. Полученную после обогащения углеродсодержащую фракцию смешивают со связующим веществом - 5 О нефтяным битумом, расплавленным и подогретым до 190 С в количестве 157.Углеродсодержащую фракцию и нефтяной битум смешанные до однородной массы (шихта), истирают в дисковом 55 истирателе изагружают в приемную камеру вальцового пресса, Вращая вальцы навстречу друг другу, формиИзобретение относится к брикетированию тонкодисперсной ококсованной углеродсодержащей фракции золы уноса электростанций, полученной после обогащения, с использо ванием брикетов в качестве бытового топлива и может быть использовано в топливной промышленности.Зола уноса крупностью 0 - 0,2 мм претерпевает температурные изменения в топках котлов при 1200-1500 С -и предоставляет собой зерна ококсованного угля и сростков. После обогащения эолы уноса получают минеральную часть, используемую как добавку к цементам с целью сокращения их расхода и в качестве пластификатора бетонов, и углеродсодержащую фракцию.Углеродсодержащая фракция являет- О ся отходом. Из-за отсутствия в ней летучих веществ она на находит применения. Зольность этого материала составляет 35-407 (зольность добываемого угля).25Химический состав золы уноса зависит от характера сжигаемых углей, Химический состав .углеродсодержащей фракции, полученной после обогащения золы уноса, приведен в табл. 1. ЗОГранулометрический состав золы уноса зависит, главным образом, от качества и состояния котлов, в которых сжигается уголь, характерна и скорости топочных газов. 35Гранулометрический состав золы приведен в табл. 2.В связи с тем, что зерна углерод- содержащей фракции имеют остекленную ококсованную оболочку связь между ниО ми и связующим веществом непрочная, поэтому брикетирование этого материала в естественном виде непозвожно.В табл, 3. приведены данные опытного брикетирования углеродсодержащейф 5 фракции в естественном виде. руют брикеты в ячейках на цилиндрической поверхности вальцов при давлении 50-70 кг/см .Истирание полученной смеси до сте" пени измельчения 0,1 мм дает возможность разрушить коксовую оболочку углеродсодержащей фракции, улучшить адсорбирование связующего вещества и получить однородную шихту.В табл, 4 и 5 показано влияниестепени измельчения углеродсодержащей фракции на прочность брикетов,причем в первом случае брикетируютпри давлении 50 кг/см, а во второмпри 70 кг/см.Данные табл. 4 показывают, чтооптимальным временем истиранияуглеродсодержащей фракции является60 с, При истирании свыше 60 с,вследствие увеличения суммарнойповерхности зерен углеродсодержащейфракции, вызванной ее переизмельчением, прочность брикетов при равныхусловиях. снижается,Данные табл. 5 показывают, что нри давлении 70 кг/см можно получить брикеты несколько большей прочности, чем при давлении 50 кг/см .В табл. 6 приведены данные, полученные при давлении прессования 50 - 180 кг/см 2, времени истирания 60 с й степени истирания 0,1 мм.Из табл. 6 видно, что оптимальным является давление 50-70 кг/см . Брикеты выдерживают требования потребителей по прочности 10-12 кг/см 2. Брикеты, изготовленные при более высоком давлении, менее прочны, сопротивление сжатию не превьппает 5 кг/см (опыты 1-3). Брикетирование производилось с предьррительным истиранием до крупности 0,1 мм.При давлении менее 50 кг/см брикеты не прочные и рассыпаются при4 Ьнажатии рукой; этого давления недостаточно для проявления молекулярных связей частиц,Давление выше 70 кг/см приводит также к снижению прочности брикетов.Это объясняется появлением больших сил упругости, которые после снятия давления вызывают образование в брикетах трещин, нарушающих их прочностьТак, например, при давлении 80 кг/см брикеты, изготовленные в те же условиях, что и брикеты при11570 48 Таблица 1 СаО И 80 ЯО, А 1,0, ТО РО Н О Ре 0 п.п.п. 630 210 209 079 0 88 - 675 041 035 О 76 297 Таблица 2 Таблица 3 Зола Выход Состав шихтЗО асс,мм от Углеродсодержащая фракция итум прес" ования г/см ию мф 5,8 0,22 5 74,34356102 0,7 0 0,2-0,3 8 35,4 0,1-0,9 0 15 400 42,17 0.,066-0,17 0-0,06 19,1 100 7 100,ф 93 4 0 б,б 3давлениях 50 и 70 кг/см 2, выдержи-.вают меньшее сопротивление сжатию.Таким образом, давление прессования 50-.70 кг/см обеспечивает получение качественных брикетов. Это дав ление создает пористость брикетов, необходимую для их эффективного горения. Расход связующего принимался 15-18%, что определялось развитой поверхностью углеродсодержащей фрак ции (более 3000 см 2/г) и необходимостью снабжения шихты летучими веществами, необходимыми для загорания 1топлива.По данным Всесоюзного теплотех нического института содержание в топлое летучих веществ должно составлять 10-16%.Предлагаемый способ создает воэможность полностью испольэовать золу уноса электростанций: минеральную часть - для стройиндустрии, углероцъ содержащую фракцию - для получения печного, бытового топлива.Добавка органического беззольного связующего с высоким содержанием летучих веществ сникает зольность полученного кускового топлива до 31"33%, обеспечивает содержание летучих веществ 14-16% и пористость 25-30%. Теплота сгорания топлива повышается до 850 ккал/кг.1157048 Т а блица 4 Степень 12 88 30 0,15 50 10,0 82 18 11,3 85 5 11,0 86 10,9 87 13 10,8 85,6 14,4 30 50 10,8 50 60 0,1 88 12 18 12,5 85 12,5 86 11,5 13 60 50 11,9 86,6 0,1 0,07 50 10,8 90 88 12,0 82 18 11,7 85 11,2 14 11,5 87 13 85,6 50. 14,4 0,07 11,5 90 50 11,0 0,09 70 88 12,2 82 12,0 11,8 14 11,3 87 50 11,7 0,09 85,6 14,4 70 Состав шихты, 7 Углерод- Битумсодержащаяфракция 14,412 Время истирания, с Среднее значение ис тирания,Давлениепрессования,кг/см Сопротивление сжатию, кг/см1157048 Таблица 5 опротивлеие сиатиюкг(смф ы,ле ав епеньтирания прес г/ Угл сод од" Битумжа ща фр 2 8 0 2 18 5 15 6 14 14,4 9 12 6 12,12,14,4 7 9 7 0.ФИспытанйя брике о ст ав шихты пыт Угл опротивениеаатюог/см 1 я в во 8 Выде де 5 150 9 В воде рассыпаотся 6 85, 88 1314,4 Время истира ния, с авлени прессоания, г/см акроскопичеий аналиэ ПоверхностьтрещиноватаТо ке Табл,и Влагостокость 11,11,1157048 Продолжение табл.6 ВлагостойИспытания брикетов лениессос и т кроскопичес- Соий анализ ле ияю см е м 10 8 Поверхностьблестящая,гладкая Выдержали в воде 5 сут То ж 6 0 о6 0,0 0 Поверхностблестящая,гладкая Выдержали вводе 5 сут икеты пласчные 5 г,15 5 Поверхностьгладкая,блестящая 8 5 0 8 78 Составитель Н. СтрижоваРедактор Н. Егорова, Техред И.Асталош Корректор И. Эрдейи Подписиомитета СССРоткрытий аз 4745 Тир ВНИИПИ Государс по делам изоб 113035, Москва, Ж

СмотретьЗаявка

3558561, 01.12.1982

ДОНЕЦКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

ЗЕЛЬДИН БОРИС БОРИСОВИЧ, КРОХИН ВЛАДИМИР НИКОЛАЕВИЧ, КОТКИНА ЛЮДМИЛА АЛЕКСАНДРОВНА, МОКРУШИН АРКАДИЙ РОМАНОВИЧ, ОГЛОБЛИН НИКОЛАЙ ДМИТРИЕВИЧ, ОФЕНГЕНДЕН МАРИЯ ЕФИМОВНА, ПЕЧЕНКИН МАРАТ ВАСИЛЬЕВИЧ, ТИЩЕНКО ВИЛЕН НИКОЛАЕВИЧ, ЭЛЛЕРН МИХАИЛ АБРАМОВИЧ

МПК / Метки

МПК: C10L 5/48

Метки: брикетирования, золы, углеродсодержащей, уноса, фракции, электростанций

Опубликовано: 23.05.1985

Код ссылки

<a href="https://patents.su/6-1157048-sposob-briketirovaniya-uglerodsoderzhashhejj-frakcii-zoly-unosa-ehlektrostancijj.html" target="_blank" rel="follow" title="База патентов СССР">Способ брикетирования углеродсодержащей фракции золы уноса электростанций</a>

Предыдущий патент: Устройство для изменения направления отопительных газов коксовых печей

Следующий патент: Способ автоматического управления анаэробным процессом спиртового брожения

Случайный патент: Тормозное устройство электродвигателячошоюзная0lt; тн0"текм4сшбиблиотека